Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб.

Известен способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе, установленной на оправке, гофр расположенными вокруг трубы и под углом к ее продольной оси роликами при перемещении трубы вдоль ее продольной оси под действием осевого усилия (см. патент РФ №2050213, кл. В 21 D 15/04, 20.12.1995).

Недостатком известного способа являются ограниченные технологические возможности при использовании в качестве исходной заготовки длинномерных труб.

Наиболее близким, принятым за прототип, является способ изготовления труб с винтовыми гофрами, основанный на формообразовании на исходной трубе, установленной на оправке, гофр посредством расположенных вокруг продольной оси трубы и контактирующих с ее наружной поверхностью роликов под действием прикладываемого вдоль оси трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы (см. патент РФ №2152838, В 21 D 15/04, 1995).

Недостатком этого способа является ограниченные диапазоны углов подъема винтовой линии гофр и их высоты.

Указанные недостатки известных способов объясняются тем, что, с одной стороны, в процессе изготовления длина гофрированной части трубы равна длине профильной части оправки, в то же время длина исходного участка трубы в процессе формообразования гофр может быть меньше или больше профильной части оправки, следовательно, длина гофрированного участка трубы является производной от выбранных соотношений диаметров исходной трубы и внешнего диаметра оправки. Отсюда видно, что способ, реализующий перемещение трубы за счет перемещения оправки, нецелесообразен, так как в самом начале процесса формообразования торец исходной трубы либо теряет контакт с буртом (см. патент №2152838), либо бурт “пережимает” торец исходной трубы, что приводит к “выплеску” и искажению формы гофрированной части трубы. С другой стороны, гофрированная часть оправки имеет ограничение по длине, так как съем гофрированной трубы с оправки ограничен технологическими возможностями оборудования, реализующего “вывертывание” оправки из гофрированной трубы.

Кроме того, в процессе изготовления расстояние между участком приложения к трубе осевого усилия и зоной деформирования трубы роликами меняется: увеличивается, если участок приложения к трубе осевого усилия удаляется от роликов, и уменьшается, если указанный участок приближается к роликам, следовательно, меняется осевая и круговая устойчивость получаемого гофрированного участка трубы, что приводит к изменению геометрических параметров гофр по длине трубы, то есть к снижению качества. В ряде случаев при больших величинах отношений L/Dис, h/Dис (где L - длина трубы, Dис - исходный диаметр трубы и h - высота гофра) изготовление гофрированной трубы становится невозможным.

Задачей изобретения является расширение технологических возможностей процесса и повышение качества изготавливаемых гофрированных труб.

Предложенный способ изготовления труб с винтовыми гофрами, основанный на формообразовании на исходной трубе, установленной на оправке, гофр посредством расположенных вокруг продольной оси трубы и контактирующих с ее наружной поверхностью роликов под действием прикладываемого вдоль оси трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы, отличается от известного способа тем, что в процессе формообразования гофр к трубе со стороны перемещения ее участка к рабочей зоне, при жестко закрепленной оправке, прикладывают крутящий момент, отстоящий от рабочей зоны на расстоянии (1-5)Dис, где Dис - исходный диаметр трубы и осевое усилие, отстоящее от рабочей зоны на расстоянии, определяемом из условия обеспечения продольной устойчивости трубы.

К гофрированному участку трубы дополнительно прикладывают осевое усилие, корректирующее скорость перемещения трубы между роликами, направляемое вдоль либо противоположно направлению движения трубы в зависимости от толщины трубы и высоты гофр.

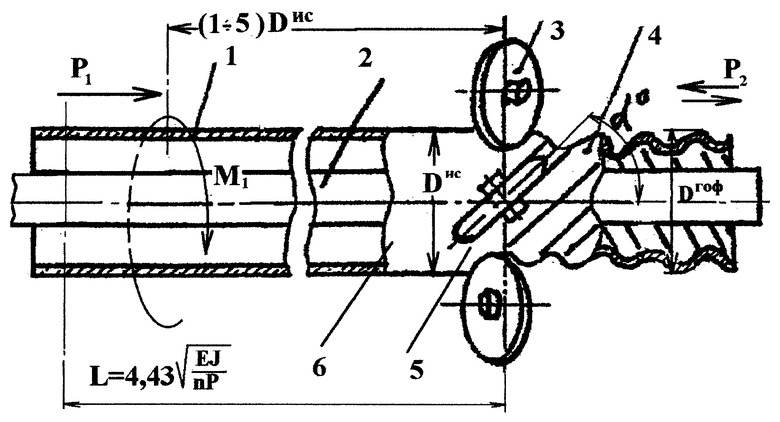

Расстояние, на котором прикладывают осевое усилие, определяют из условия обеспечения продольной устойчивочти трубы по формуле

где Е - модуль упругости, J - момент инерции сечения трубы, P – расчетная величина осевого усилия, n – коэффициент.

Приложение к трубе крутящего момента, направленного в сторону вращения трубы от взаимодействия с роликами, отстоящего от рабочей зоны (оси роликов) на расстоянии (1-5)Dис и осевого усилия - на расстоянии L из расчета продольной устойчивости исходной трубы, создает благоприятную схему деформирования трубы роликами, что снижает влияние неблагоприятных факторов от изменяющегося расстояния между точкой приложения к трубе осевого усилия и роликами и, как следствие, позволяет увеличить отношения длины трубы к исходному диаметру трубы и высоты гофра к исходному диаметру трубы, то есть расширить технологические возможности процесса и повысить качество изготавливаемой гофрированной трубы.

Приложение осевого усилия к участку трубы, приближающемуся к роликам (рабочей зоне), и к участку трубы, удаляющемуся от роликов, дополнительно увеличивает осевую устойчивость системы труба - оправка, так как оправка при этом подвергается осевому растяжению, а труба - сжатию, то есть дополнительно увеличиваются допустимые отношения L/Dис,h/Dис и уменьшается отношение s/Dис, где s - толщина стенки трубы.

Приложение крутящего момента к приближающемуся к роликам (рабочей зоне) участку трубы на расстояние (1-5)Dис от оси роликов позволяет снизить осевое усилие, прикладываемое к трубе, и, следовательно, увеличить отношения размеров изготавливаемых труб L/Dис, h/Dис и уменьшить отношение s/Dис.

На чертеже изображена схема изготовления трубы с винтовыми гофрами.

Способ осуществляют следующим образом.

К образующей поверхности трубы 1, исходным диаметром Dис, установленной на неподвижно (жестко) закрепленной оправке 2, прикладывают осевое усилие Р1 и крутящий момент M1. Крутящий момент M1 прикладывают к приближающемуся к рабочей зоне участку трубы на расстоянии(1-5)Dис. Осевое усилие P1 прикладывают на расстоянии L, получаемом из условия продольной устойчивости трубы.

К удаляющемуся от роликов 3 участку трубы 1 прикладывают дополнительно осевое усилие Р2. Ролики 3, образующие рабочую зону процесса, располагают вокруг трубы 1 под определенным углом к ее продольной оси и обеспечивают путем контактирования роликов 3 с поверхностью трубы 1 деформирование последней с образованием гофр 4 с углом подъема их винтовой линии α0.

В результате взаимодействия роликов 3 с трубой 1 деформируемый участок 5 ее вращается со скоростью ω1. Вдоль оси оправки указанный участок 5 трубы 1 перемещают со скоростью υ1, удаляя его от роликов 3, при этом недеформированный участок 6 трубы 1 перемещается со скорость υ2, приближаясь к роликам 3.

Угловые α0 и линейные скорости υ1 и υ2 зависят от силовых (Р1, M1), геометрических (L/Dис, h/Dис, s/Dис) и некоторых других факторов, например формы поперечного сечения, числа гофр и т.п.

Оправка 2 может быть выполнена из нескольких участков - гладкой и профильной. Дополнительно прикладываемое осевое усилие Р2 к участку трубы, удаляющемуся от роликов 3, корректирует скорость перемещения трубы между валками и может быть направлено как в сторону направления перемещения трубы, так и в противоположную сторону. Усилие Р2 направлено в сторону перемещения трубы в случае формообразования глубоких гофр в толстостенной трубе при большой степени деформации трубы. Усилие P2 направлено в сторону, противоположную перемещению трубы в случае формообразования неглубоких гофр в тонкостенной трубе при малой степени деформации трубы.

Описанный способ позволяет расширить технологические возможности процесса: увеличить длину изготовляемых гофрированных труб, высоту гофр, угол подъема винтовой линии гофр и уменьшить толщину стенки трубы. Тем самым повысить качество изготавливаемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ С ПОЛЫМИ ВИНТОВЫМИ ГОФРАМИ | 2006 |

|

RU2331492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2001 |

|

RU2185907C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

Изобретение относится к обработке металлов давлением. Способ основан на формообразовании на трубе, установленной на неподвижной оправке, гофр посредством расположенных вокруг продольной оси трубы роликов под действием прикладываемого вдоль оси трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы. Крутящий момент и осевое усилие прикладывают к трубе со стороны перемещения ее участка к рабочей зоне на расстоянии, определяемом из условия устойчивости трубы при осевом сжатии. Оправка закреплена жестко. К гофрированному участку трубы может быть приложено осевое усилие, направленное вдоль или противоположно направлению движения трубы. Способ позволяет расширить технологические возможности процесса и повысить качество изготавливаемого изделия. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| RU 2003405 С1, 30.11.1993 | |||

| Устройство для получения спирально-профилированных труб | 1987 |

|

SU1489885A1 |

| US 3630058, 28.12.1971 | |||

| ЗДАНИЕ | 1999 |

|

RU2176707C2 |

| DE 19602137, 08.08.1996 | |||

| WO 00/29143, 05.05.2000. | |||

Авторы

Даты

2004-03-20—Публикация

2003-04-30—Подача