Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении спиральных пружин методом навивки.

Цель изобретения - расширение технологических возможностей.

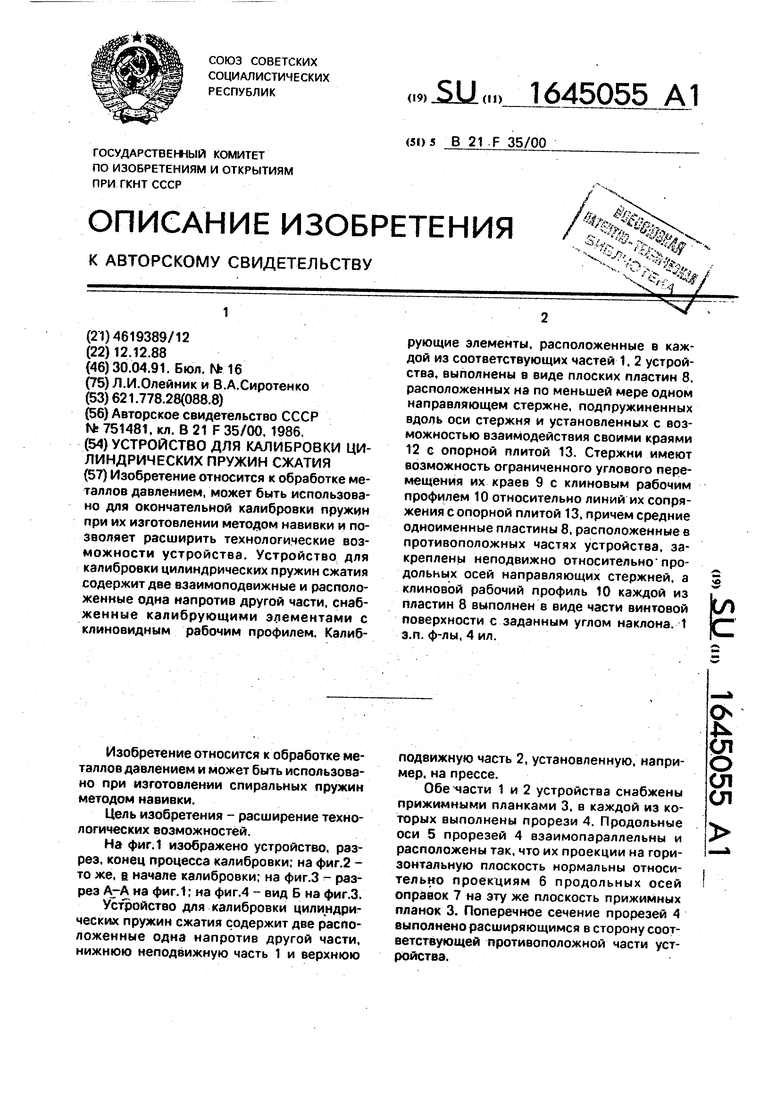

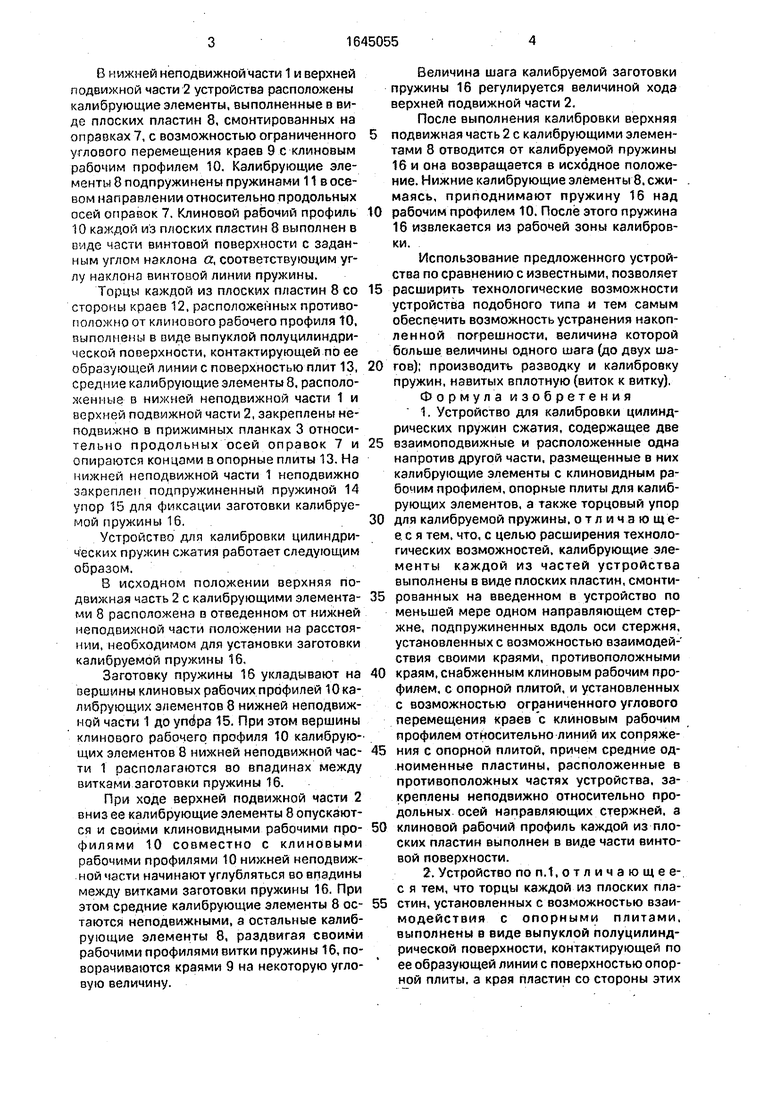

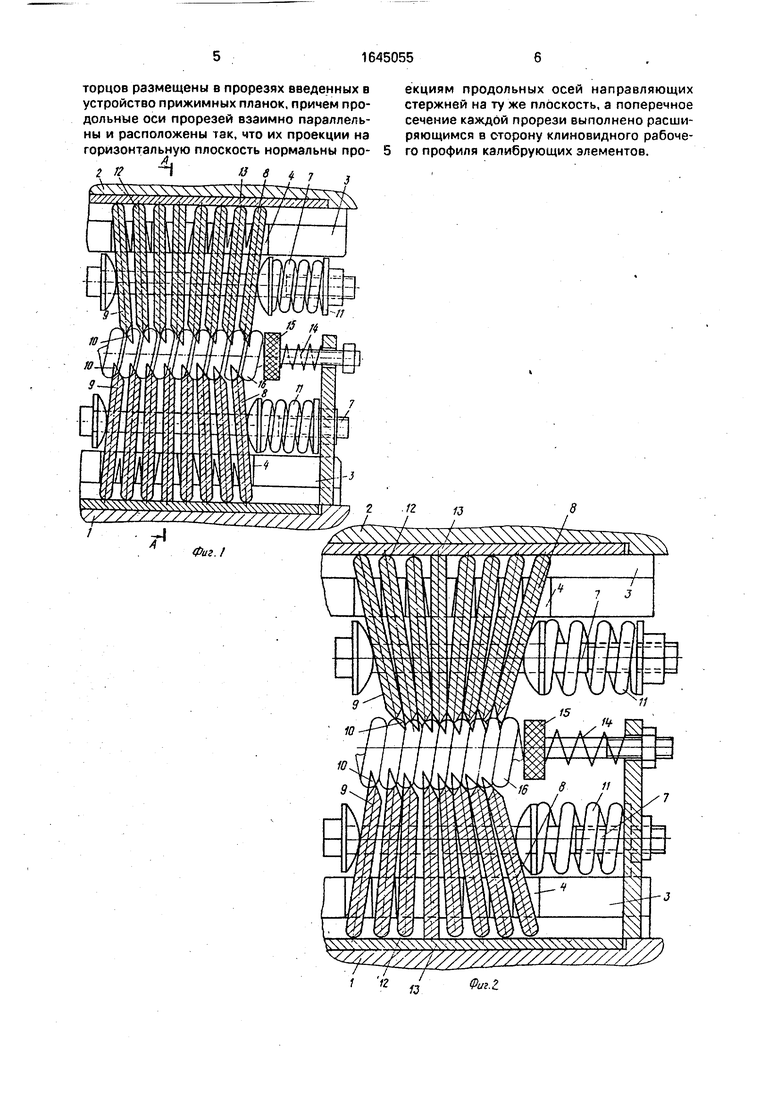

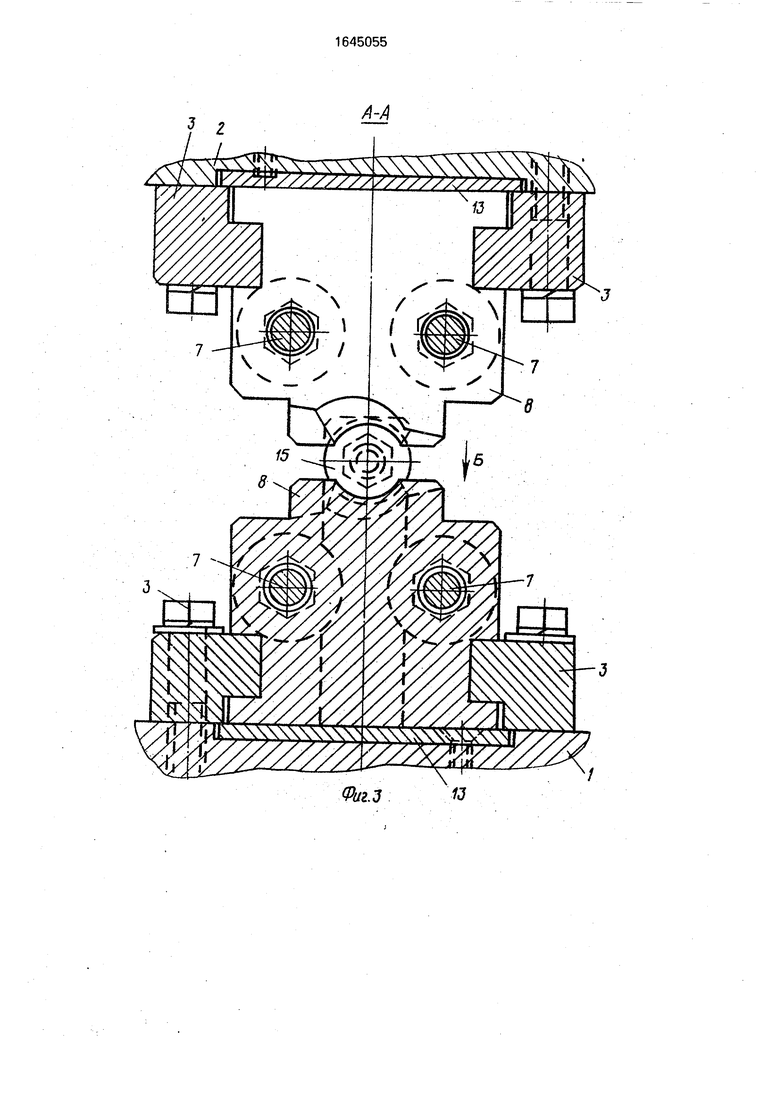

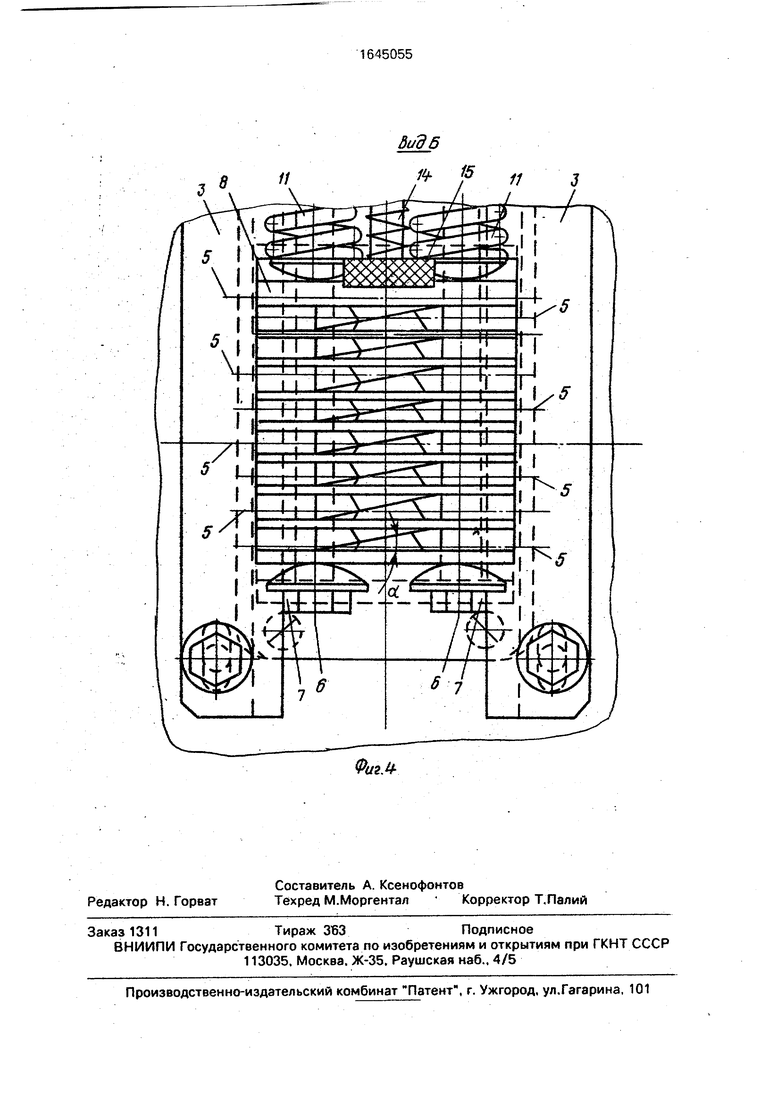

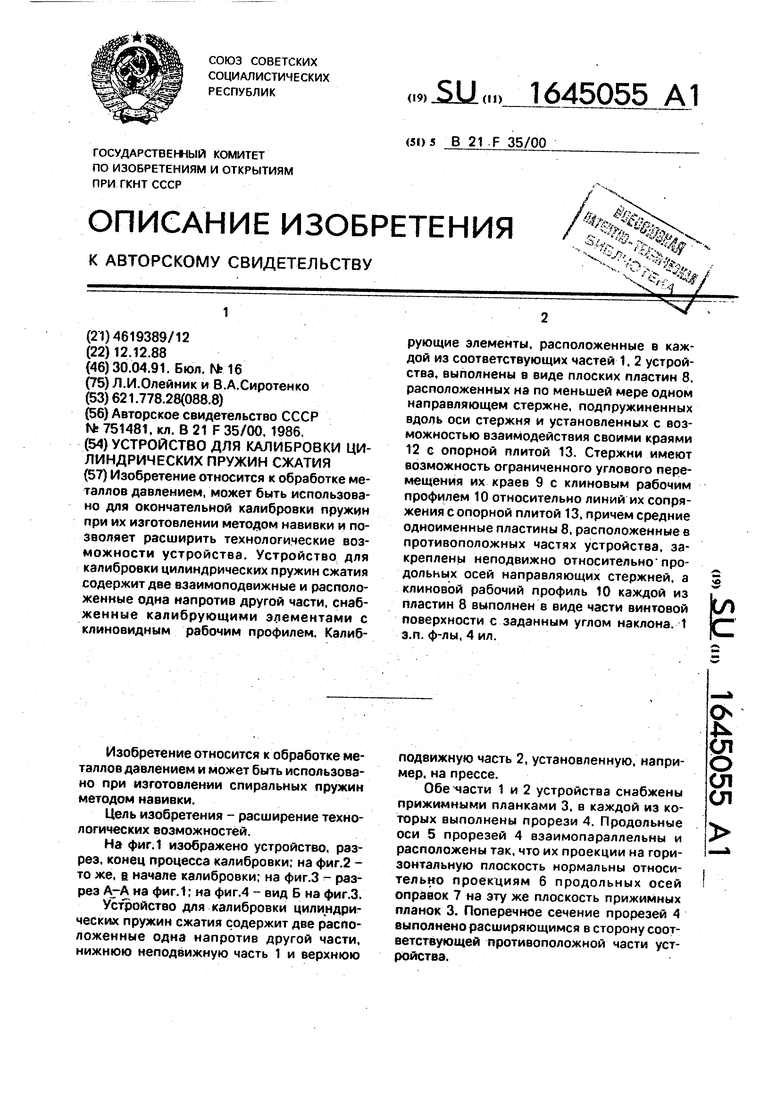

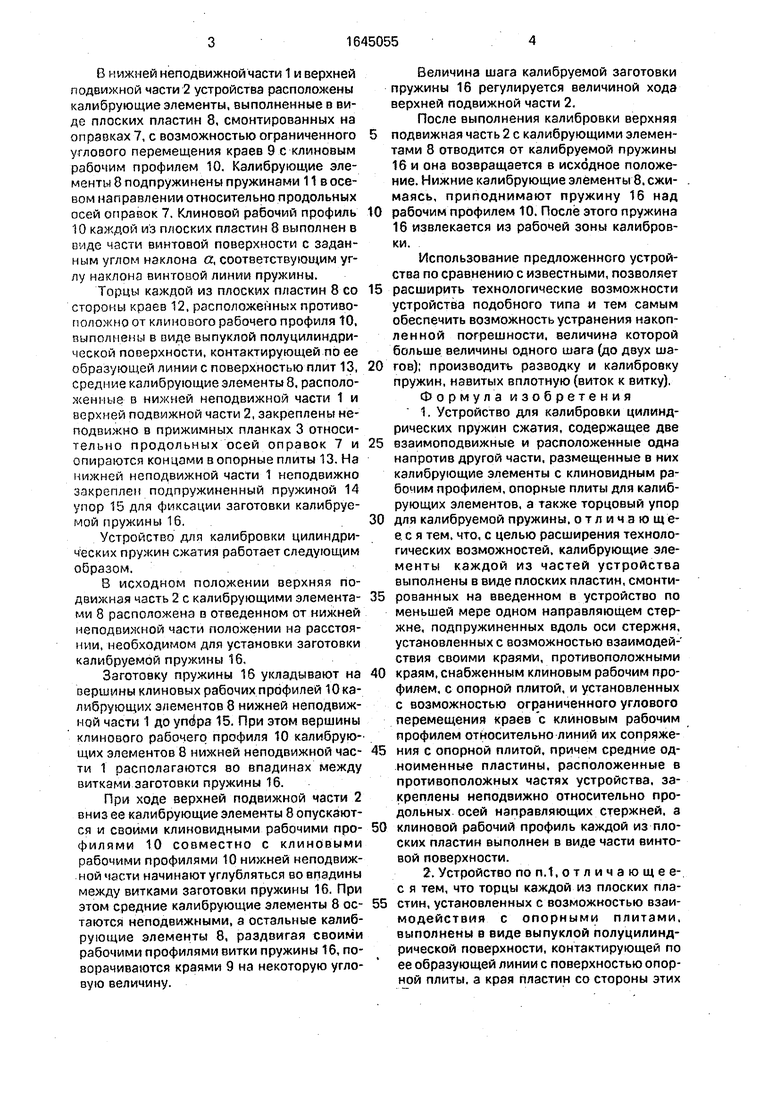

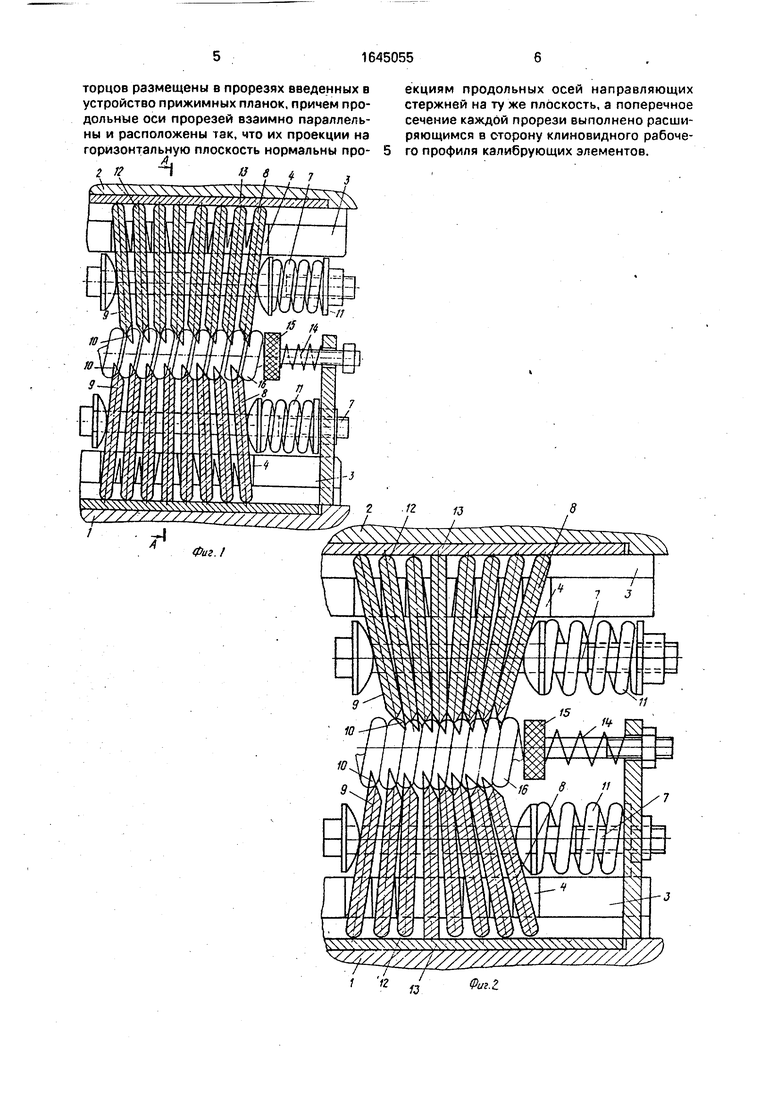

На фиг.1 изображено устройство, разрез, конец процесса калибровки; на фиг.2 - то же, а начале калибровки; на фиг.З - разрез Aj-A на фиг.1; на фиг.4 - вид Б на фиг.З.

Устройство для калибровки цилиндрических пружин сжатия содержит две расположенные одна напротив другой части, нижнюю неподвижную часть 1 и верхнюю

подвижную часть 2, установленную, например, на прессе.

Обеяасти 1 и 2 устройства снабжены прижимными планками 3, в каждой из которых выполнены прорези 4. Продольные оси 5 прорезей 4 взаимопараллельны и расположены так, что их проекции на горизонтальную плоскость нормальны относительно проекциям 6 продольных осей оправок 7 на эту же плоскость прижимных планок 3. Поперечное сечение прорезей 4 выполнено расширяющимся в сторону соответствующей противоположной части устройства.

О

Јь

СП

о ся ел

В нижней неподвижной части 1 и верхней подвижной части 2 устройства расположены калибрующие элементы, выполненные в виде плоских пластин 8, смонтированных на оправках 7, с возможностью ограниченного углового перемещения краев 9 с клиновым рабочим профилем 10. Калибрующие элементы 8 подпружинены пружинами 11 в осевом направлении относительно продольных осей оправок 7. Клиновой рабочий профиль 10 каждой из плоских пластин 8 выполнен в виде части винтовой поверхности с заданным углом наклона G, соответствующим углу наклона винтовой линии пружины.

Торцы каждой из плоских пластин 8 со стороны краев 12, расположенных противоположно от клинового рабочего профиля 10, выполнены в виде выпуклой полуцилиндрической поверхности, контактирующей по ее образующей линии с поверхностью плит 13, средние калибрующиеэлементыЗ, расположенные в нижней неподвижном части 1 и верхней подвижной части 2, закреплены неподвижно в прижимных планках 3 относительно продольных осей оправок 7 и опираются концами в опорные плиты 13. На нижней неподвижной части 1 неподвижно закреплен подпружиненный пружиной 14 упор 15 для фиксации заготовки калибруемой пружины 16.

Устройство для калибровки цилиндрических пружин сжатия работает следующим образом.

В исходном положении верхняя подвижная часть 2 с калибрующими элементами 8 расположена в отведенном от нижней неподвижной части положении на расстоянии, необходимом для установки заготовки калибруемой пружины 16,

Заготовку пружины 16 укладывают на вершины клиновых рабочих профилей 10 калибрующих элементов 8 нижней неподвижной части 1 до 15. При этом вершины клинового рабочего профиля 10 калибрую- щих элементов 8 нижней неподвижной части 1 располагаются во впадинах между витками заготовки пружины 16.

При ходе верхней подвижной части 2 вниз ее калибрующие элементы 8 опускаются и своими клиновидными рабочими профилями 10 совместно с клиновыми рабочими профилями 10 нижней неподвижной части начинают углубляться во впадины между витками заготовки 16. При этом средние калибрующие элементы 8 остаются неподвижными, а остальные калибрующие элементы 8, раздвигая своими рабочими профилями витки пружины 16, поворачиваются краями 9 на некоторую угловую величину.

Величина шага калибруемой заготовки пружины 16 регулируется величиной хода верхней подвижной части 2.

После выполнения калибровки верхняя подвижная часть 2 с калибрующими элементами 8 отводится от калибруемой пружины 16 и она возвращается в исходное положение. Нижние калибрующие элементы 8. сжимаясь, приподнимают пружину 16 над 0 рабочим профилем 10. После этого пружина 16 извлекается из рабочей зоны калибровки.

Использование предложенного устройства по сравнению с известными, позволяет 5 расширить технологические возможности устройства подобного типа и тем самым обеспечить возможность устранения накопленной погрешности, величина которой больше величины одного шага (до двух ша- 0 гов); производить разводку и калибровку пружин, навитых вплотную (виток к витку).

Формула изобретения

1.Устройство для калибровки цилиндрических пружин сжатия, содержащее две

5 взаимоподвижные и расположенные одна напротив другой части, размещенные в них калибрующие элементы с клиновидным рабочим профилем, опорные плиты для калибрующих элементов, а также торцовый упор

0 для калибруемой пружины, отличающееся тем. что, с целью расширения технологических возможностей, калибрующие элементы каждой из частей устройства выполнены в виде плоских пластин, смонти5 рованных на введенном в устройство по меньшей мере одном направляющем стержне, подпружиненных вдоль оси стержня, установленных с возможностью взаимодействия своими краями, противоположными

0 краям, снабженным клиновым рабочим профилем, с опорной плитой, и установленных с возможностью ограниченного углового перемещения краев с клиновым рабочим профилем относительно линий их сопряже5 ния с опорной плитой, причем средние одноименные пластины, расположенные в противоположных частях устройства, закреплены неподвижно относительно продольных осей направляющих стержней, а

0 клиновой рабочий профиль каждой из плоских пластин выполнен в виде части винтовой поверхности.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что торцы каждой из плоских пла5 стин, установленных с возможностью взаимодействия с опорными плитами, выполнены в виде выпуклой полуцилиндрической поверхности, контактирующей по ее образующей линии с поверхностью опорной плиты, а края пластин со стороны этих

торцов размещены в прорезях введенных в устройство прижимных планок, причем продольные оси прорезей взаимно параллельны и расположены так, что их проекции на

горизонтальную плоскость нормальны про-

А. 2 К ЛU 8

,, ,.

екциям продольных осей направляющих стержней на ту же плоскость, а поперечное сечение каждой прорези выполнено расширяющимся в сторону клиновидного рабочего профиля калибрующих элементов.

%2.J

8

11

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБ (ВАРИАНТЫ) | 2002 |

|

RU2238813C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| Устройство для изготовления пластин ролико-втулочных цепей | 1981 |

|

SU1009602A1 |

| КАЛИБРАТОР | 2004 |

|

RU2329145C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРИ РАСШИРЕНИИ СВАРЕННЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ ИЗ СТАЛИ | 2010 |

|

RU2541201C2 |

| Устройство для калибровки цилиндрических пружин | 1978 |

|

SU751481A1 |

| Штамп для калибровки | 1979 |

|

SU820972A1 |

| Штамп для калибровки полых изделий | 1983 |

|

SU1088838A1 |

Изобретение относится к обработке металлов давлением, может быть использовано для окончательной калибровки пружин при их изготовлении методом навивки и позволяет расширить технологические возможности устройства. Устройство для калибровки цилиндрических пружин сжатия содержит две взаимоподвижные и расположенные одна напротив другой части, снабженные калибрующими элементами с клиновидным рабочим профилем. Калиб Г рующие элементы, расположенные в каждой из соответствующих частей 1, 2 устройства, выполнены в виде плоских пластин 8. расположенных на по меньшей мере одном направляющем стержне, подпружиненных вдоль оси стержня и установленных с возможностью взаимодействия своими краями 12 с опорной плитой 13. Стержни имеют возможность ограниченного углового перемещения их краев 9 с клиновым рабочим профилем 10 относительно линий их сопряжения с опорной плитой 13. причем средние одноименные пластины 8, расположенные в противоположных частях устройства, закреплены неподвижно относительно продольных осей направляющих стержней, а клиновой рабочий профиль 10 каждой из пластин 8 выполнен в виде части винтовой поверхности с заданным углом наклона. 1 з.п. ф-лы, 4 ил.

| Устройство для калибровки цилиндрических пружин | 1978 |

|

SU751481A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-30—Публикация

1988-12-12—Подача