Изобретение относится к автоматике и может быть использовано для управления работой транспортных средств с многократным адресованием грузов, например автоматических кранов- штабелеров.

Целью изобретения является повышение надежности работы за счет обеспечения завершения цикла работы при неисправности блока обработки.

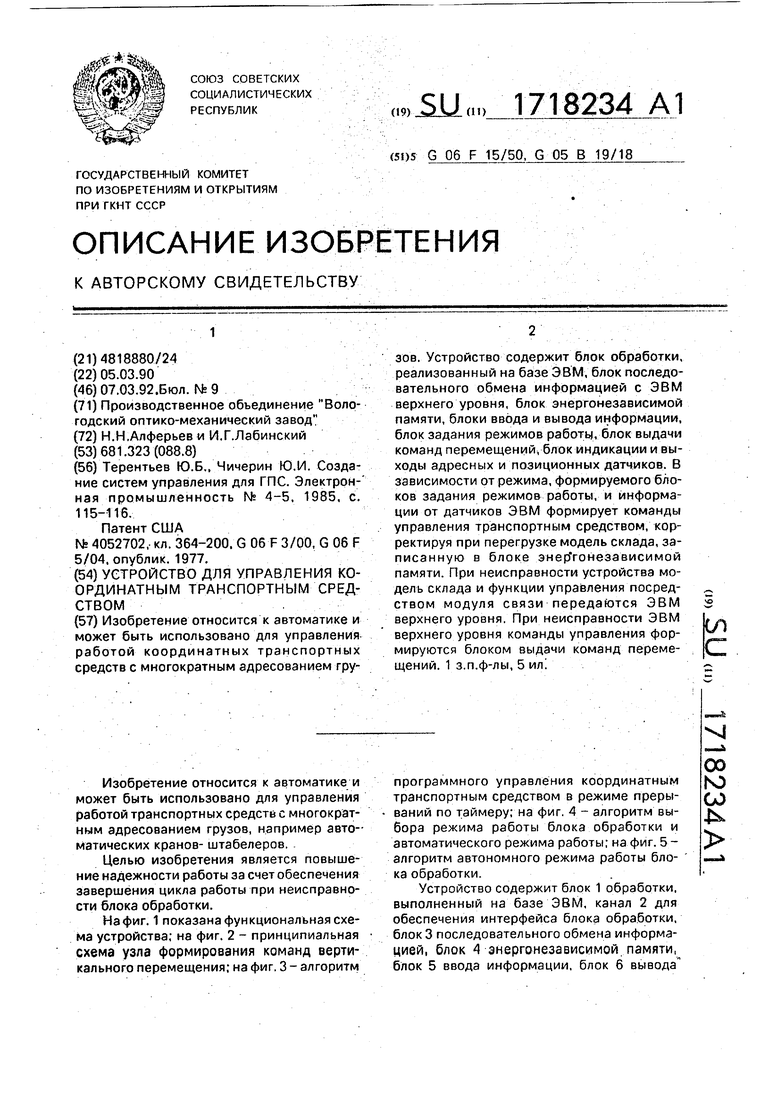

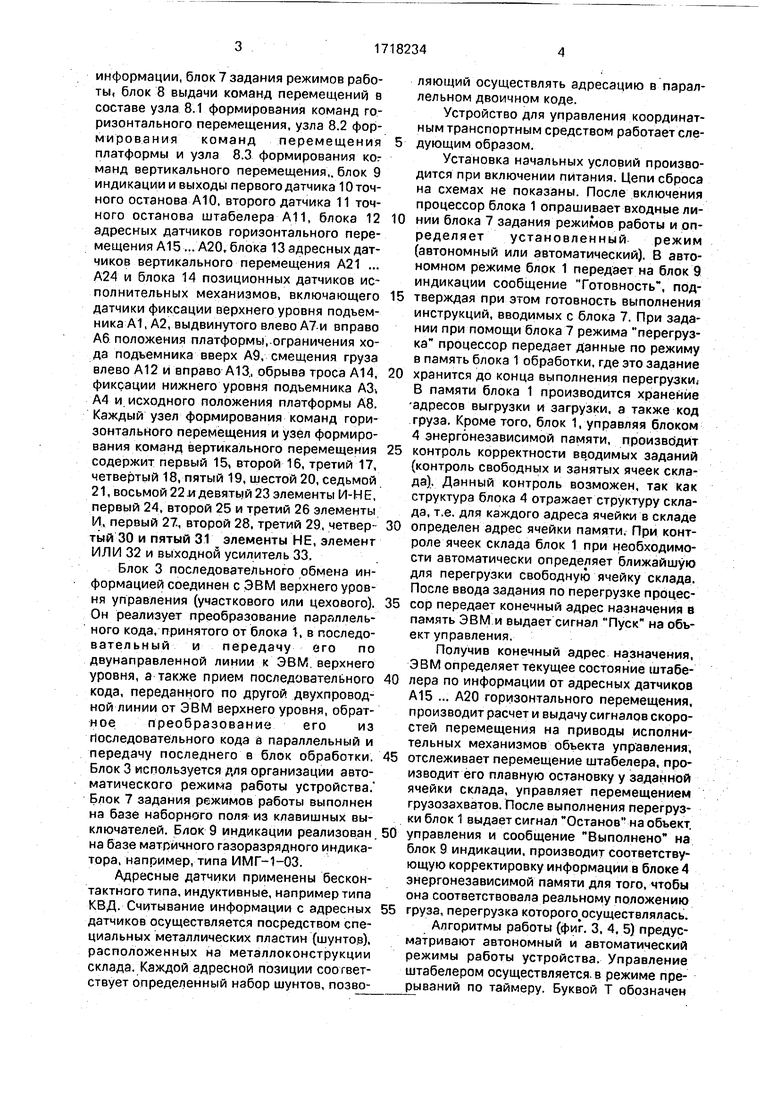

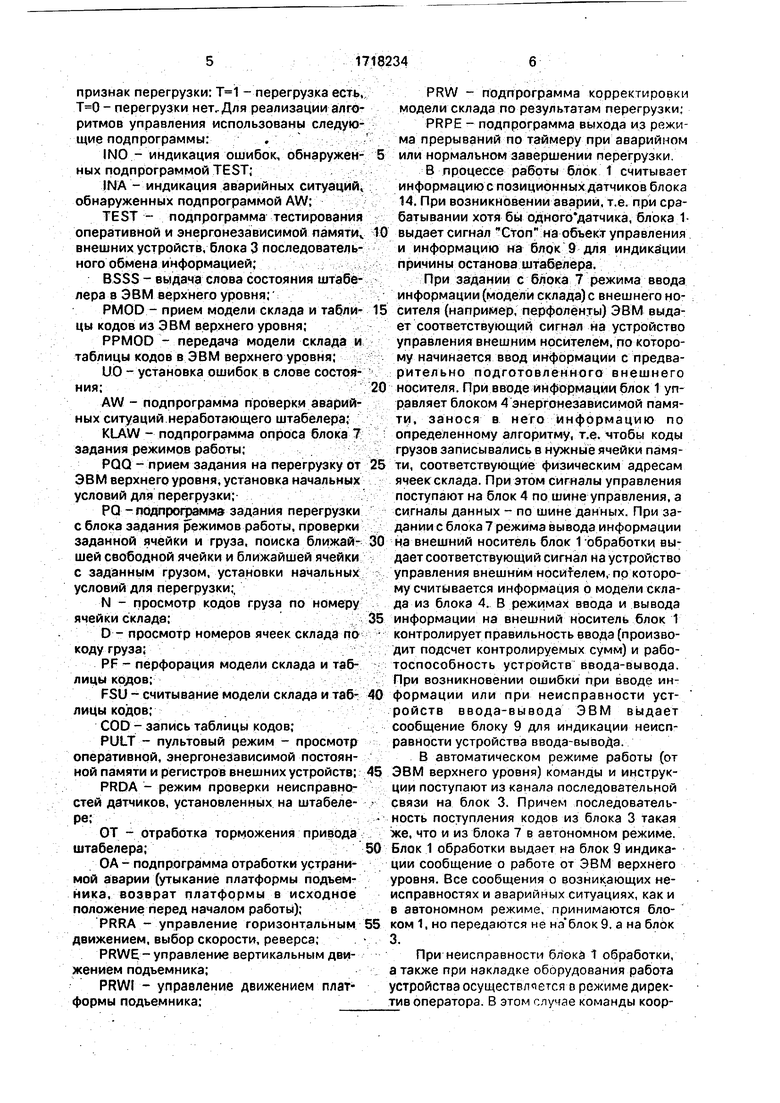

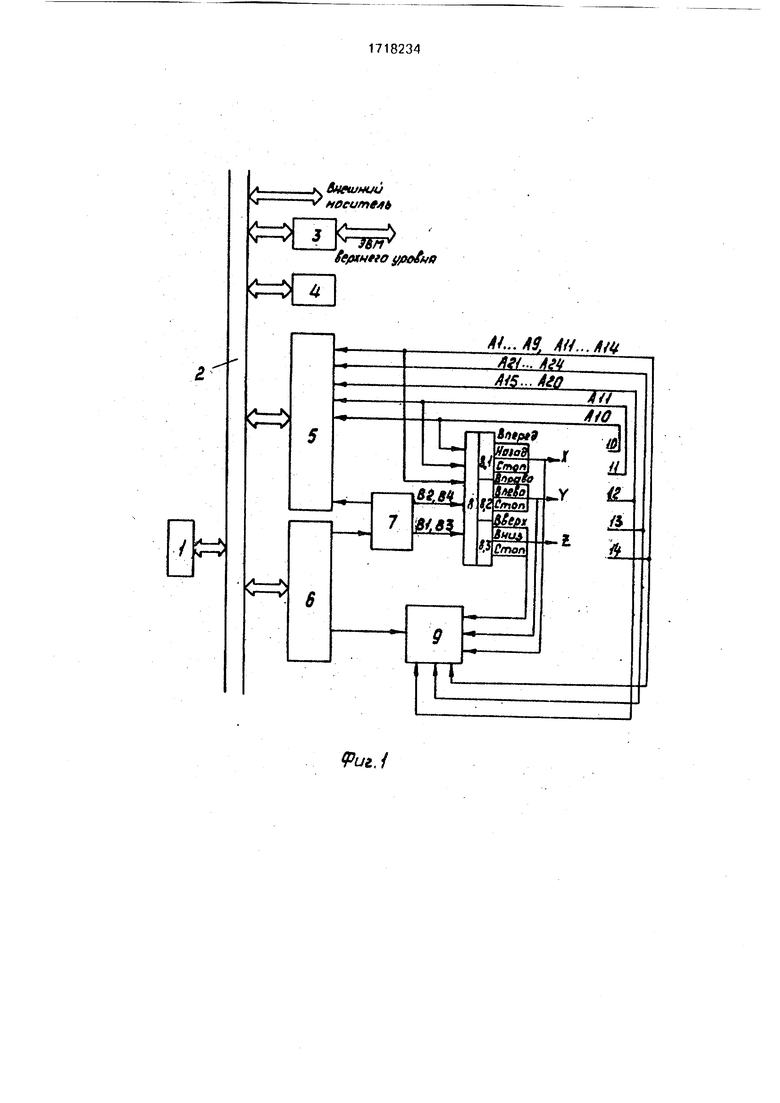

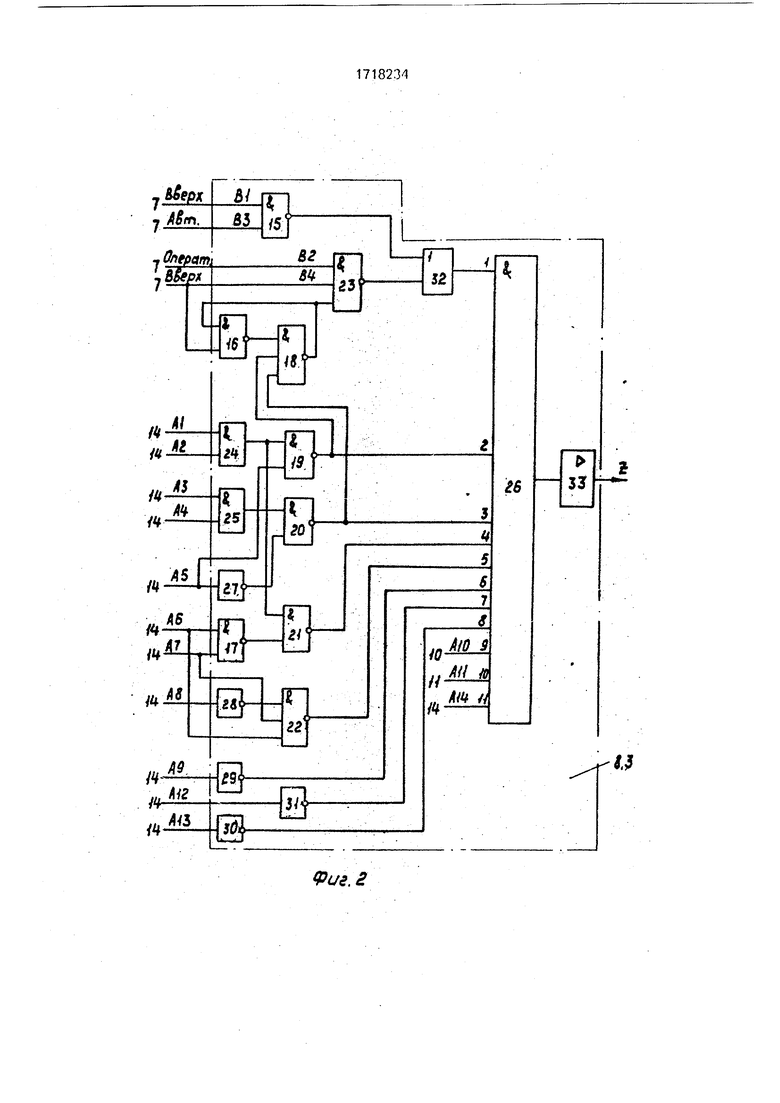

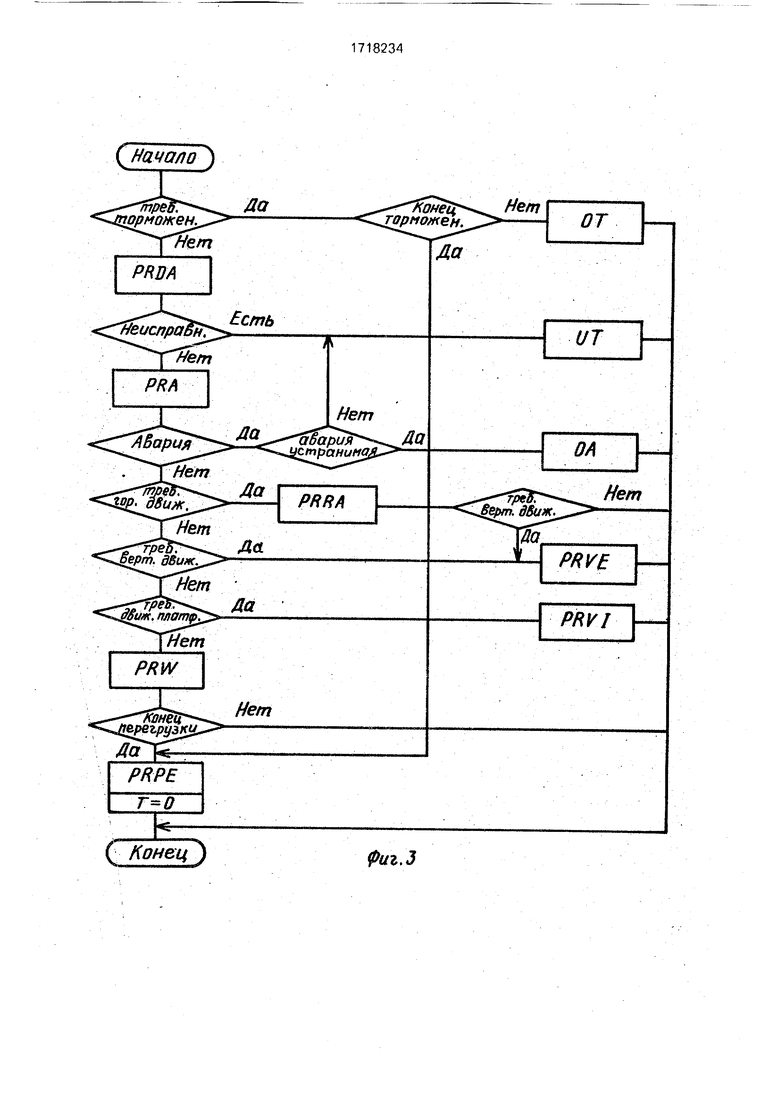

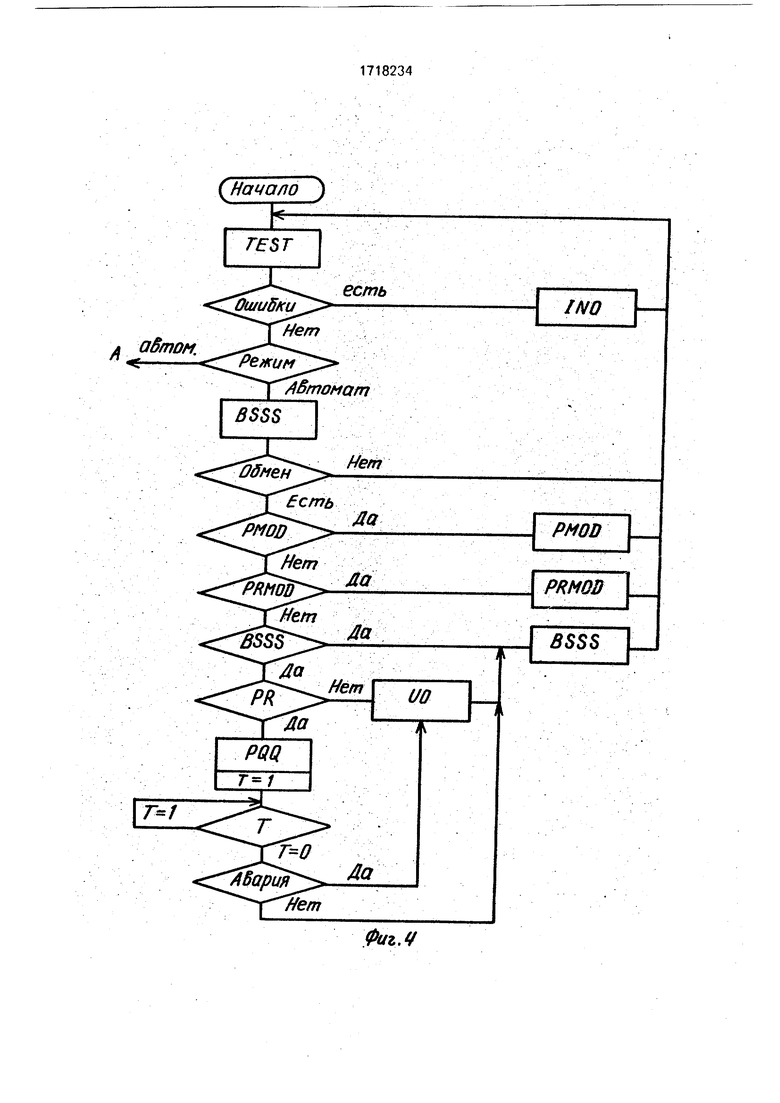

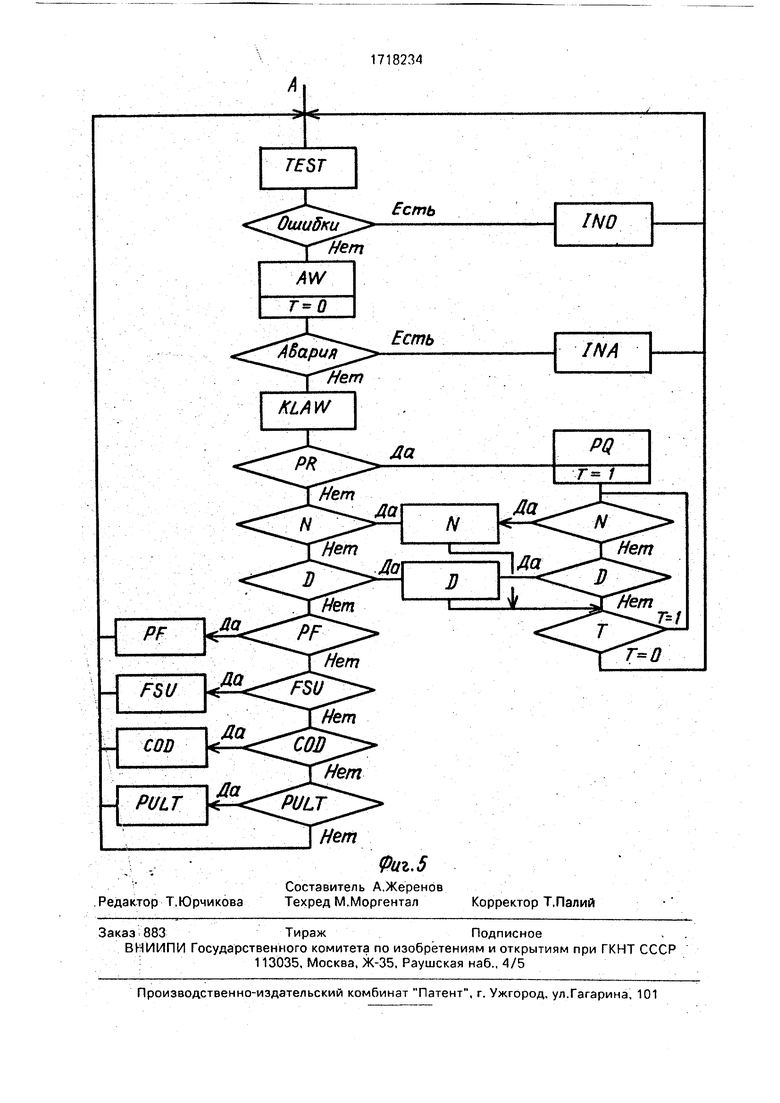

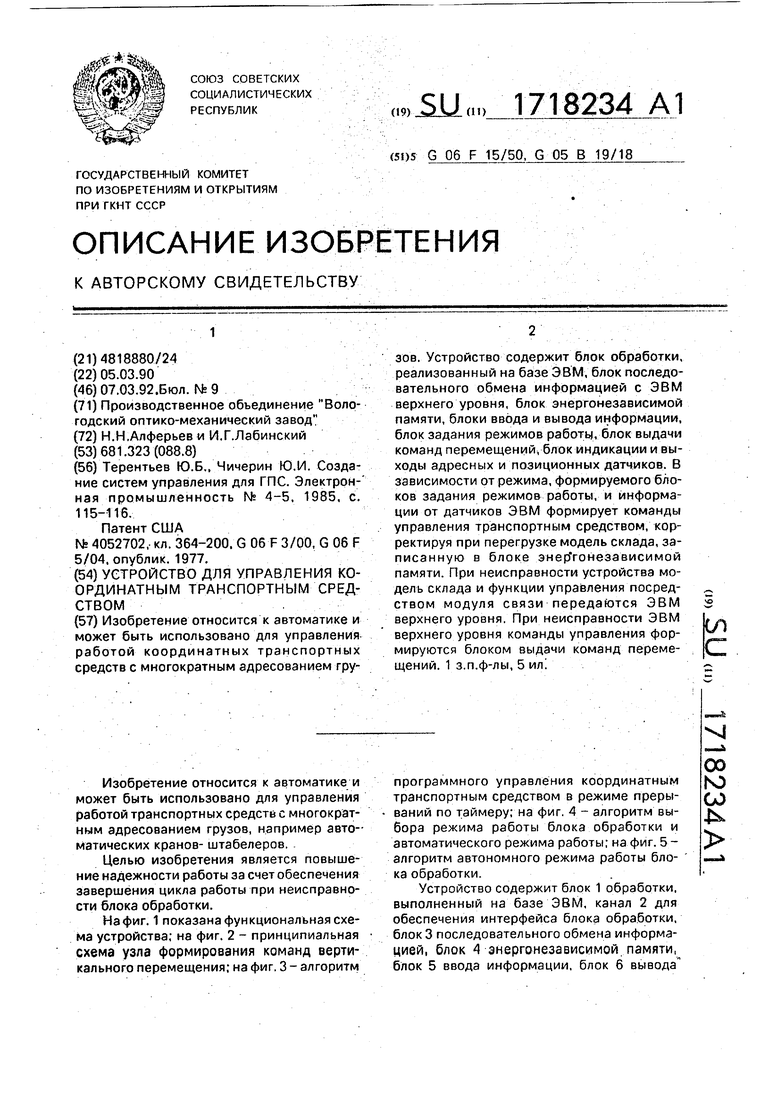

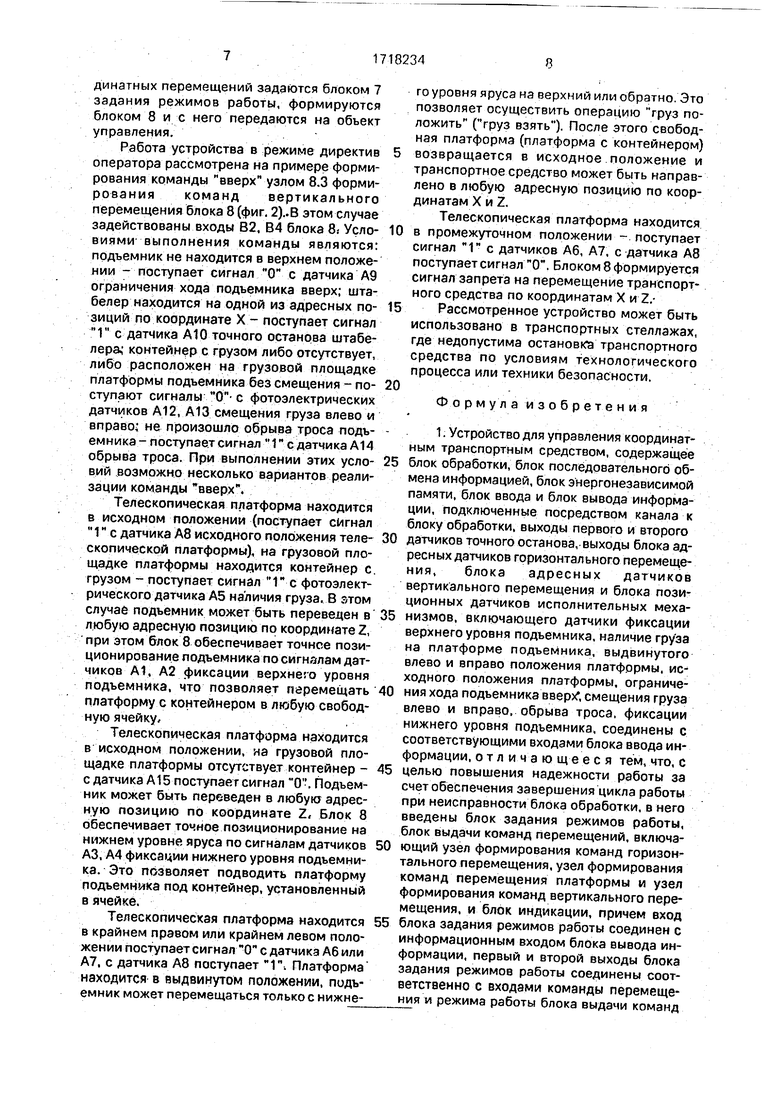

Нафиг. 1 показана функциональная схема устройства; на фиг. 2 - принципиальная схема узла формирования команд вертикального перемещения; на фиг. 3 - алгоритм

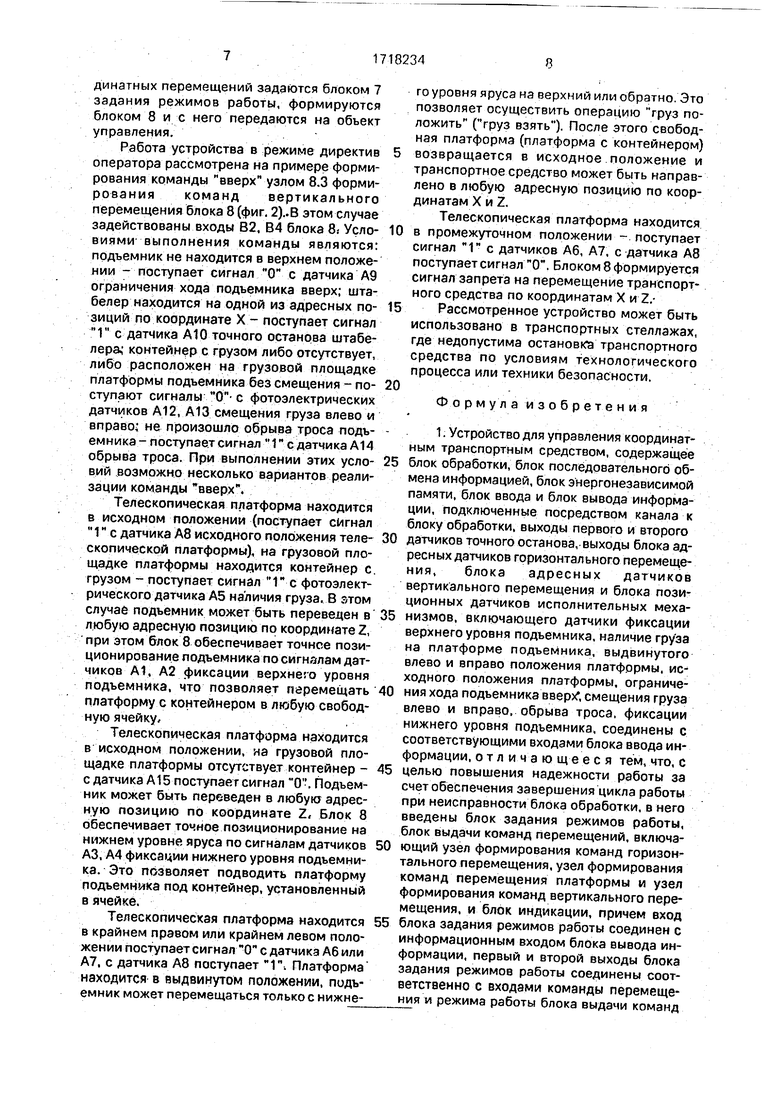

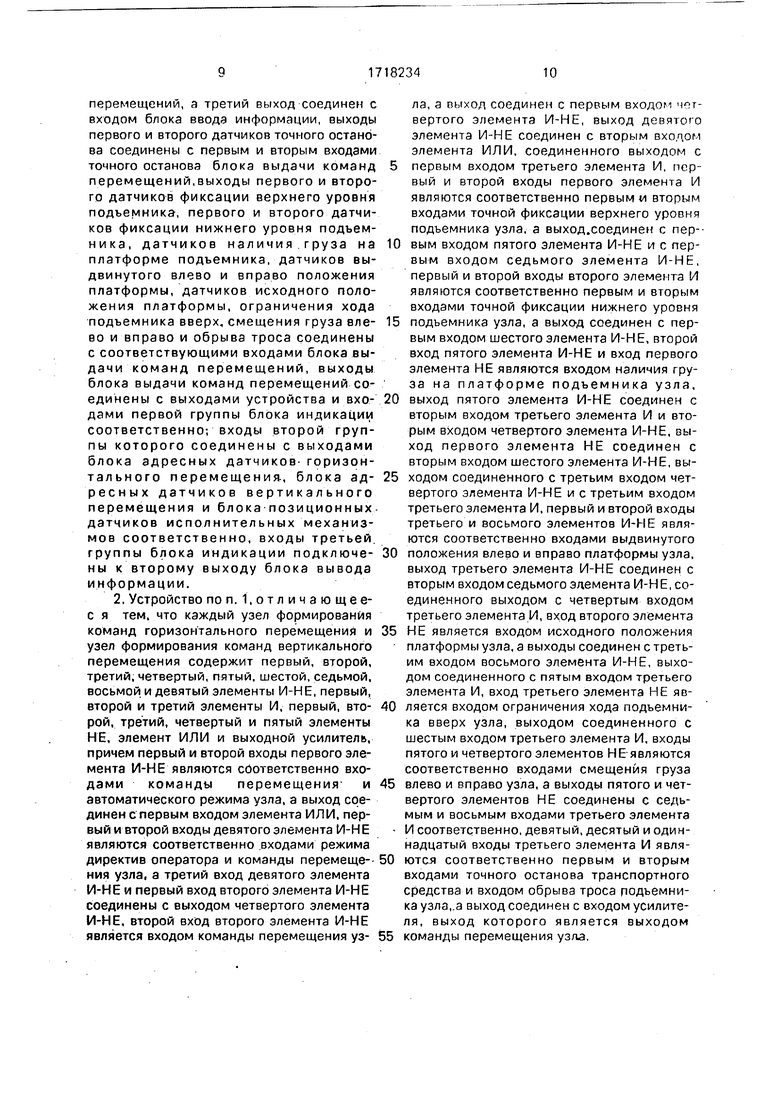

программного управления координатным транспортным средством в режиме прерываний по таймеру; на фиг. 4 - алгоритм выбора режима работы блока обработки и автоматического режима работы; на фиг. 5 - алгоритм автономного режима работы бло- ка обработки.

Устройство содержит блок 1 обработки, выполненный на базе ЭВМ, канал 2 для обеспечения интерфейса блока обработки, блок 3 последовательного обмена информацией, блок 4 энергонезависимой памяти, блок 5 ввода информации, блок 6 вывода

00

к со

информации, блок 7 задания режимов работы, блок 8 выдачи команд перемещений в составе узла 8.1 формирования команд горизонтального перемещения, узла 8.2 формирования команд перемещения платформы и узла 8.3 формирования ко манд вертикального перемещения,, блок 9 индикации и выходы первого датчика 10 точного останова А10, второго датчика 11 точного останова штабелера А11, блока 12 адресных датчиков горизонтального перемещения А.15 ... А20, блока 13 адресных датчиков вертикального перемещения А21 ... А24 и блока 14 позиционных датчиков исполнительных механизмов, включающего датчики фиксации верхнего уровня подъемника А1 , А2, выдвинутого влево А7-и вправо Аб положения платформы, ограничения хода подъемника вверх А9, смещения груза влево А12 и вправо А13,, обрыва троса А14, фиксации нижнего уровня подъемника A3 А4 и. исходного положения платформы А8. Каждый узел формирования команд горизонтального перемещения и узел формирования команд вертикального перемещения содержит первый 15, второй 16, третий 17, четвертый 18, пятый 19, шестой 20, седьмой 21, восьмой 22м девятый 23 элементы И-НЕ, первый 24, второй 25 и третий 26 элементы И, первый 27, второй 28, третий 29, четвертый 30 и пятый 31 элементы НЕ, элемент ИЛИ 32 и выходной усилитель 33.

Блок 3 последовательного обмена информацией соединен с ЭВМ верхнего уровня управления (участкового или цехового). Он реализует преобразование параллельного кода, принятого от блока 1, в последовательный и передачу его по двунаправленной линии к ЭВМ. верхнего уровня, а также прием последовательного кода, переданного по другой двухпроводной линии от ЭВМ верхнего уровня, обратное преобразование его из последовательного кода в параллельный и передачу последнего в блок обработки. Блок 3 используется для организации автоматического режима работы устройства. Блок 7 задания режимов работы выполнен на базе наборного поля из клавишных выключателей. Блок 9 индикации реализован, на базе матричного газоразрядного индикатора, например, типа ИМГ-1-03.

Адресные датчики применены бесконтактного типа, индуктивные, например типа КВД. Считывание информации с адресных датчиков осуществляется посредством специальных металлических пластин (шунтов), расположенных на металлоконструкции склада. Каждой адресной позиции соответствует определенный набор шунтов, позволяющий осуществлять адресацию в параллельном двоичном коде.

Устройство для управления координатным транспортным средством работает следующим образом.

Установка начальных условий производится при включении питания. Цепи сброса на схемах не показаны. После включения процессор блока 1 опрашивает входные ли0 нии блока 7 задания режимов работы и определяет установленный режим (автономный или автоматический). В автономном режиме блок 1 передает на блок 9 индикации сообщение Готовность, под5 тверждая при этом готовность выполнения инструкций, вводимых с блока 7. При задании при помощи блока 7 режима перегрузка процессор передает данные по режиму в память блока 1 обработки, где это задание

0 хранится до конца выполнения перегрузки.В памяти блока 1 производится хранение

адресов выгрузки и загрузки, а также код

груза. Кроме того, блок 1, управляя блоком

4 энергонезависимой памяти, производит

5 контроль корректности вводимых заданий (контроль свободных и занятых ячеек склада). Данный контроль возможен, так как структура блока 4 отражает структуру склада, т.е. для каждого адреса ячейк-и в складе

0 определен адрес ячейки памяти. При контроле ячеек склада блок 1 при необходимости автоматически определяет ближайшую для перегрузки свободную ячейку склада. После ввода задания по перегрузке процес5 сор передает конечный адрес назначения в память ЭВМ и выдает сигнал Пуск на объект управления.

Получив конечный адрес назначения, ЭВМ определяет текущее состояние штабе0 лера по информации от адресных датчиков А15 ... А20 горизонтального перемещения, производит расчет и выдачу сигналов скоростей перемещения на приводы исполнительных механизмов объекта управления,

5 отслеживает перемещение штабелера, производит его плавную остановку у заданной ячейки склада, управляет перемещением грузозахватов. После выполнения перегрузки блок 1 выдает сигнал Останов на объект.

0 управления и сообщение Выполнено на блок 9 индикации, производит соответствующую корректировку информации в блоке 4 энергонезависимой памяти для того, чтобы она соответствовала реальному положению

5 груза, перегрузка которого осуществлялась. Алгоритмы работы (фиг. 3, 4, 5) предусматривают автономный и автоматический режимы работы устройства. Управление штабелером осуществляется, в режиме прерываний по таймеру. Буквой Т обозначен

признак перегрузки: - перегрузка есть, - перегрузки нет. Для реализации алгоритмов управления использованы следующие подпрограммы:

INO-индикация ошибок, обнаружен- ных подпрограммой TEST;

INA -индикация аварийных ситуаций, обнаруженных подпрограммой AW;

TEST - подпрограмма тестирования оперативной и энергонезависимой памяти,. внешних устройств, блока 3 последовательного обмена информацией;

B.S5S - выдача слова состояния штабелера в ЭВМ верхнего уровня;

PMOD - прием модели склада и табли- цы кодов из ЭВМ верхнего уровня;

PPMOD - передача модели склада и таблицы кодов в ЭВМ верхнего уровня;

UO - установка ошибок в слове состояния;

AW - подпрограмма проверки аварийных ситуаций неработающего штабелера;

KLAW - подпрограмма опроса блока 7 задания режимов работы;

PQQ - прием задания на перегрузку от ЭВМ верхнего уровня, установка начальных условий для перегрузки;

PQ -подпрограмма задания перегрузки с блока задания режимов работы, проверки заданной ячейки и груза, поиска ближай- шей свободной ячейки и ближайшей ячейки с заданным грузом, установки начальных условий для перегрузки;,

N - просмотр кодов груза по номеру ячейки складе;

D- просмотр номеров ячеек склада по коду груза;

PF - перфорация модели склада и таблицы кодов;

FSU-считывание модели склада итаб- лицы кодов;

COD- запись таблицы кодов;

PULT - пультовый режим - просмотр оперативной, энергонезависимой постоянной памяти и регистров внешних устройств;

PRDA - режим проверки неисправностей датчиков, установленных на штабеле- ре;

ОТ - отработка торможения привода штабелера;

ОА - подпрограмма отработки устранимой аварии (утыкание платформы подъемника, возврат платформы в исходное положение перед началом работы);

PRRA - управление горизонтальным движением, выбор скорости, реверса;

PRWE-управление вертикальным движением подъемника;

PRWI - управление движением плат- Формы подъемника;

PRW - подпрограмма корректировки модели склада по результатам перегрузки;

PRPE - подпрограмма выхода из режима прерываний по таймеру при аварийном или нормальном завершении перегрузки.

В процессе работы блок 1 считывает информацию с позиционных датчиков блока 14. При возникновении аварий, т.е. при срабатывании хотя бы одного датчика, блока 1 выдает сигнал Стоп на объект управления и информацию на блок 9 для индикации причины останова штабелера.

При задании с блока 7 режима ввода информации (модели склада) с внешнего но- сителя (например, перфоленты) ЭВМ выдает соответствующий сигнал на устройство управления внешним носителем, по которому начинается ввод информации с предварительно подготовленного внешнего носителя. При вводе информации блок 1 управляет блоком 4 энергонезависимой памяти, занося в него информацию по определенному алгоритму, т.е. чтобы коды грузов записывались в нужные ячейки памяти, соответствующие физическим адресам ячеек склада. При этом сигналы управления поступают на блок 4 по шине управления, а сигналы данных - по шине данных. При задании с блока 7 режима вывода информации на внешний носитель блок 1 обработки выдает соответствующий сигнал на устройство управления внешним носителем, по которому считывается информация о модели склада из блока 4. В режимах ввода и вывода информации на внешний носитель блок 1 контролирует правильность ввода (производит подсчет контролируемых сумм) и работоспособность устройств ввода-вывода. При возникновении ошибки при вводе информации или при неисправности уст- ройств ввода-вывода ЭВМ выдает сообщение блоку 9 для индикации неисправности устройства ввода-вывода.

В автоматическом режиме работы (от ЭВМ верхнего уровня) команды и инструкции поступают из канала последовательной Связи на блок 3. Причем последовательность поступления кодов из блока 3 такая же, что и из блока 7 в автономном режиме. Блок 1 обработки выдает на блок 9 индикации сообщение о работе от ЭВМ верхнего уровня. Все сообщения о возникающих неисправностях и аварийных ситуациях, как и в автономном режиме/принимаются блоком 1, но передаются не на блок 9. а на блок

3.

При неисправности блоки 1 обработки, а также при накладке оборудования работа устройства осуществляется о режиме директив оператора. В этом случае команды координатных перемещений задаются блоком 7 задания режимов работы, формируются блоком 8 и с него передаются на объект управления.

Работа устройства в режиме директив оператора рассмотрена на примере формирования команды вверх узлом 8.3 формирования команд вертикального перемещения блока 8 (фиг. 2)..В этом случае задействованы входы В2, В4 блока 8 Условиями выполнения команды являются: подъемник не находится в верхнем положении - поступает сигнал 0й с датчика А9 ограничения хода подъемника вверх; шта- белер находится на одной из адресных позиций по координате X - поступает сигнал 1 с датчика А10 точного останова штабе- лера,1 контейнер с грузом либо отсутствует, либо расположен на грузовой площадке платформы подъемника без смещения - поступают сигналы фотоэлектрических датчиков А12.А13 смещения груза влево и вправо; не произошло обрыва троса подъемника - поступает сигнал 1 с датчика А14 обрыва троса. При выполнении этих условий возможно несколько вариантов реализации команды вверх,

Телескопическая платформа находится в исходном положении (поступает сигнал 1и с датчика А8 исходного положения телескопической платформы), на грузовой площадке платформы находится контейнер с. грузом - поступает сигнал 1 с фотоэлектрического датчика А5 наличия груза. В этом случае подъемник может быть переведен в любую адресную позицию по координате Z, при этом блок 8 обеспечивает точнее позиционирование подъемника по сигналам датчиков А1, А2 фиксации верхнего уровня подъемника, что позволяет перемещать платформу с контейнером в любую свободную ячейку.

Телескопическая платформа находится в исходном положении, на грузовой площадке платформы отсутствует контейнер - с датчика А15 поступает си гнал О. Подъемник может быть переведен в любую адресную позицию по координате 2, Блок 8 обеспечивает точное позиционирование на нижнем уровне яруса по сигналам датчиков A3, А4 фиксации нижнего уровня подъемника. Это позволяет подводить платформу подъемника под контейнер, установленный в ячейке.

Телескопическая платформа находится в крайнем правом или крайнем левом положении поступает сигнал О с датчика А6 или А7, с датчика А8 поступает . Платформа находится в выдвинутом положении, подъемник может перемещаться только с нижнего уровня яруса на верхний или обратно. Это позволяет осуществить операцию груз положить (груз взять). После этого свободная платформа (платформа с контейнером)

возвращается в исходное положение и транспортное средство может быть направлено в любую адресную позицию по координатам X и Z.

Телескопическая платформа находится

в промежуточном положении - поступает сигнал 1 с датчиков А6, А7, с датчика А8 поступает сигнал О. Блоком 8 формируется сигнал запрета на перемещение транспортного средства по координатам X и Z.Рассмотренное устройство может быть использовано в транспортных стеллажах, где недопустима остановка транспортного средства по условиям технологического процесса или техники безопасности.

.

Ф о р м у л а и з о б р е т е н и я

1. Устройство для управления координатным транспортным средством, содержащее

блок обработки, блок последовательного обмена информацией, блок энергонезависимой памяти, блок ввода и блок вывода информации, подключенные посредством канала к блоку обработки, выходы первого и второго

датчиков точного останова, выходы блока адресных датчиков горизонтального перемещения, блока адресных датчиков вертикального перемещения и блока позиционных датчиков исполнительных механизмов, включающего датчики фиксации верхнего уровня подъемника, наличие груза на платформе подъемника, выдвинутого влево и вправо положения платформы, исходного положения платформы, ограничения хода подъемника вверхГ, смещения груза влево и вправо, обрыва троса, фиксации нижнего уровня подъемника, соединены с соответствующими входами блока ввода информации, о т л и ч а ю щ е е с я тем, что, с

целью повышения надежности работы за счет обеспечения завершения цикла работы при неисправности блока обработки, в него введены блок задания режимов работы, блок выдачи команд перемещений, включающий узел формирования команд горизон тального перемещения, узел формирования команд перемещения платформы и узел формирования команд вертикального перемещения, и блок индикации, причем вход

блока задания режимов работы соединен с информационным входом блока вывода информации, первый и второй выходы блока задания режимов работы соединены соответственно с входами команды перемеще- ния и режима работы блока выдачи команд

перемещений, а третий выход соединен с входом блока ввода информации, выходы первого и второго датчиков точного останова соединены с первым и вторым входами точного останова блока выдачи команд перемещений,выходы первого и второго датчиков фиксации верхнего уровня подъемника, первого и второго датчиков фиксации нижнего уровня подъемника, датчиков наличия,груза на платформе подъемника, датчиков выдвинутого влево и вправо положения платформы, датчиков исходного положения платформы, ограничения хода подъемника вверх, смещения груза вле- во и вправо и обрыва троса соединены с соответствующими входами блока выдачи команд перемещений, выходы блока выдачи команд перемещений соединены с выходами устройства и вхо- дами первой группы блока индикации соответственно-, входы второй группы которого соединены с выходами блока адресных датчиков- горизонтального перемещения, блока ад- ресных датчиков вертикального перемещения и блока позиционных датчиков исполнительных механизмов соответственно, входы третьей, группы блока индикации подключе- ны к второму выходу блока вывода информации.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем. что каждый узел формирования команд горизонтального перемещения и узел формирования команд вертикального перемещения содержит первый, второй, третий, четвертый, пятый, шестой, седьмой, восьмой и девятый элементы И-НЕ, первый, второй и третий элементы И, первый, вто- рой, третий, четвертый и пятый элементы НЕ, элемент ИЛИ и выходной усилитель, причем первый и второй входы первого элемента И-НЕ являются соответственно входами команды перемещения и автоматического режима узла, а выход соединен с первым входом элемента ИЛИ, первый и второй входы девятого элемента И-НЕ являются соответственно входами режима директив оператора и команды перемеще-- ния узла, а третий вход девятого элемента И-НЕ и первый вход второго элемента И-НЕ соединены с выходом четвертого элемента И-НЕ, второй вход второго элемента И-НЕ является входом команды перемещения уз-

ла, а выход соединен с первым входом четвертого элемента И-НЕ, выход девятого элемента И-НЕ соединен с вторым входом элемента ИЛИ, соединенного выходом с первым входом третьего элемента И, первый и второй входы первого элемента И являются соответственно первыми вторым входами точной фиксации верхнего уровня подъемника узла, а выход.соединен с пер-- вым входом пятого элемента И-НЕ и с первым входом седьмого элемента И-НЕ, первый и второй входы второго элемента И являются соответственно первым и вторым входами точной фиксации нижнего уровня подъемника узла, а выход соединен с первым входом шестого элемента И-НЕ, второй вход пятого элемента И-НЕ и вход первого элемента НЕ являются входом наличия груза на платформе подъемника узла, выход пятого элемента И-НЕ соединен с вторым входом третьего элемента И и вторым входом четвертого элемента И-НЕ, выход первого элемента НЕ соединен с вторым входом шестого элемента И-НЕ, выходом соединенного с третьим входом четвертого элемента И-НЕ и с третьим входом третьего элемента И, первый и второй входы третьего и восьмого элементов И-НЕ являются соответственно входами выдвинутого положения влево и вправо платформы узла, выход третьего элемента И-НЕ соединен с вторым входом седьмого эдемента И-НЕ, соединенного выходом с четвертым входом третьего элемента И, вход второго элемента НЕ является входом исходного положения платформы узла, а выходы соединен с третьим входом восьмого элемента И-НЕ, выходом соединенного с пятым входом третьего элемента И, вход третьего элемента НЕ является входом ограничения хода подъемника вверх узла, выходом соединенного с шестым входом третьего элемента И, входы пятого и четвертого элементов НЕ-являются соответственно входами смещения груза влево и вправо узла, а выходы пятого и четвертого элементов НЕ соединены с седьмым и восьмым входами третьего элемента И соответственно, девятый, десятый и одиннадцатый входы третьего элемента И являются соответственно первым и вторым входами точного останова транспортного средства и входом обрыва троса подъемника узла,.а выход соединен с входом усилителя, выход которого является выходом команды перемещения узла.

Внешний носитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отладки микроЭВМ | 1987 |

|

SU1553981A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИЖЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2530704C1 |

| МНОГОДИАПАЗОННЫЕ ЭЛЕКТРОННЫЕ ВЕСЫ | 1997 |

|

RU2133945C1 |

| Система для весового учета жидкого чугуна | 1988 |

|

SU1583750A1 |

| Устройство для обмена информацией | 1987 |

|

SU1497619A1 |

| Устройство для контроля микропроцессорных программных блоков | 1983 |

|

SU1267424A1 |

| Устройство для адресования грузов | 1983 |

|

SU1130517A1 |

| Устройство для испытаний датчиков давления | 1983 |

|

SU1129624A1 |

| Весы с автоматическим изменением диапазонов | 1988 |

|

SU1747934A1 |

| Устройство для автоматического контроля процесса сварки | 1984 |

|

SU1238921A1 |

Изобретение относится к автоматике и может быть использовано для управления работой координатных транспортных средств с многократным адресованием грузов. Устройство содержит блок обработки. реализованный на базе ЭВМ, блок последовательного обмена информацией с ЭВМ верхнего уровня, блок энергонезависимой памяти, блоки ввода и вывода информации, блок задания режимов работы, блок выдачи команд перемещений, блок индикации и выходы адресных и позиционных датчиков. В зависимости от режима, формируемого блоков задания режимов работы, и информации от датчиков ЭВМ формирует команды управления транспортным средством/корректируя при перегрузке модель склада, записанную в блоке энергонезависимой памяти. При неисправности устройства модель склада и функции управления посредством модуля связи передаются ЭВМ верхнего уровня. При неисправности ЭВМ верхнего уровня команды управления формируются блоком выдачи команд перемещений. 1 з.п.ф-лы, 5 ил сл

SfpXHttO (/рОбНЙ

А1...А9, ЛН...Щ

А&... Лги

Л/5... АЫ

та

.

V

«

fifftad

Степ

топ

Jo

Ме/м

5УЦ .Стоп

ЛМ

Х

+Х

21

&J

.

А1Ц

г./

к;28Ш

{Начало )

С Конец

риг.З

л абтом.

г--

Фиг.Ч

TEST

Ошибки Hem

Авария 7iem

Нет

.Редактор Т.Юрчикова

Составитель А.Жеренов Техред М.Моргентал

Есть

INO

Есть

INA

Фиг. 5

Корректор Т.Палий

| Терентьев Ю.Б., Чичерин Ю.И | |||

| Создание систем управления для ГПС | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Патент США N: 4052702,-кл | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| опублик | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-03-07—Публикация

1990-03-05—Подача