Изобретение относится к области защиты поверхностей от разрушающих процессов техногенной и климатической природы, именно к способам струйно-абразивной очистки поверхностей от различных наслоений и загрязнений техногенной и климатической природы, в том числе от обледенения.

Существует множество объектов, очистка поверхностей которых запрещена или невозможна обычными абразивными способами. Для очистки таких поверхностей предназначен предлагаемый способ термодинамической очистки поверхностей (далее - ТОП-способ). Примерами преимущественного применения ТОП-способа являются фасады зданий (особенно с рельефным покрытием из мягких материалов), изоляционные покрытия электрокабелей и кабельные шахты, изоляторы ЛЭП, шпалы и иные части железнодорожных путей, стеклянные поверхности, электрооборудование тягового состава железных дорог и метрополитена, очистные работы в помещениях с контролируемой запыленностью, очистные работы в условиях плотной городской застройки, снятие обледенения с поверхностей крыш и дорожных покрытий.

Известен ряд струйно-абразивных способов очистки поверхностей, в котором рабочим телом является воздушная или водяная струя с определенным средним размером зерен механических включений (абразива) и давлением струи (Коррозия. Справочник. «Металлургия», М., 1981, стр.496). Эффект очистки (технический эффект) при применении этих способов достигается за счет механического разрушения тела наслоения (например, коррозийного слоя) частицами абразива (песок, дробь и т.п.), переносимых к поверхности наслоения воздушной или водяной струей. Общими недостатками таких способов являются:

1. Нарушение (вплоть до частичного разрушения) исходного качества поверхности при воздействии на нее абразивной струи, что существенно ограничивает область применения таких способов очистки.

2. Высокий уровень загрязненности окружающей территории жидкой грязью (в случае использования водяной струи) или запыленности атмосферы в окрестности проведения очистных работ из-за образования взвеси мелких частиц (пыли) абразива и/или частиц материала наслоения в воздухе (воздушно-абразивные смеси), что приводит к экологическому обременению, респираторным заболеваниям и также ограничивает область применения.

Известен метод термической очистки поверхностей, в котором рабочим телом служит струя газа с заданной температурой под давлением (Курс лекций. Центральный научно-исследовательский институт конструкционных материалов «Прометей», «Бюро «Веритас»», СПб., 1997, глава 5). Эффект очистки достигается за счет уменьшения механической прочности наслоения и его сцепления с поверхностью очищаемого объекта при повышении температуры, осуществляемого газовой струей, и последующего удаления фрагментов наслоения с поверхности под воздействием давления струи. Недостатками такого метода являются:

1. Повышение температуры самого объекта очистки (вплоть до его разрушения) при длительном воздействии струи газа (температура свыше плюс 300°С) или перегретого пара (температура больше плюс 100°С), т.к. время, необходимое для отслаивания и фрагментации наслоения, как правило, сравнимо со временем прогрева самого объекта очистки.

2. Слабая мощность очистки, поскольку струя газа или пара не содержит абразивных частиц.

ТОП-способ свободен от вышеперечисленных недостатков, что существенно расширяет область его применения. Способ термодинамической очистки поверхностей отличается использованием регулируемой термоцикличной газово-абразивной струи (струи с циклично-изменяющейся температурой), состоящей в общем случае из смеси воздуха, азота, паров воды и кристаллов льда, причем кристаллы льда выполняют функцию мягкого абразива. Очистка участка поверхности происходит в течение термоцикла, в общем случае состоящего из четырех фаз обработки участка поверхности. Каждая фаза характеризуется регулируемыми (автоматически или ручным способом) параметрами струи: длительностью, интенсивностью и удельной массой абразивного потока кристаллов льда, температурой струи, последовательностью участков струи различных длительности и температуры, причем градиент перепада температур двух последовательных участков лежит в интервале (по абсолютной величине) от 100 до 150 градусов Цельсия в секунду. Эти условия обеспечивают протекание процессов термодинамического и абразивного разрушения тела наслоения, определяющих, в свою очередь, необходимость наличия и длительность каждой фазы термоцикла.

Технический результат - не обременяющая экологически окружающую среду и не разрушающая поверхностный слой материала объекта очистка поверхности достигается в геометрическом месте пересечения термоцикличной газово-абразивной струи с поверхностью очистки за счет использования механизмов термодинамического и абразивного разрушения тела наслоения, причем кристаллы льда используют в качестве абразива вместо известных абразивных материалов (песка, дроби и т.п.).

Описание ТОП-способа поясняется чертежами, где

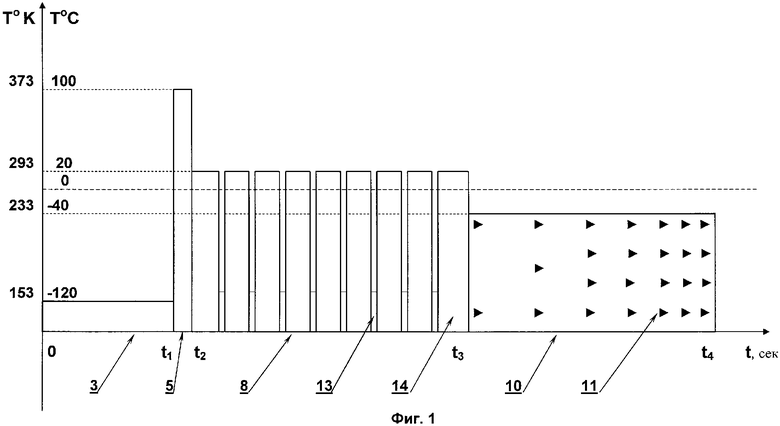

на Фиг.1 схематично изображены фазы термоцикла;

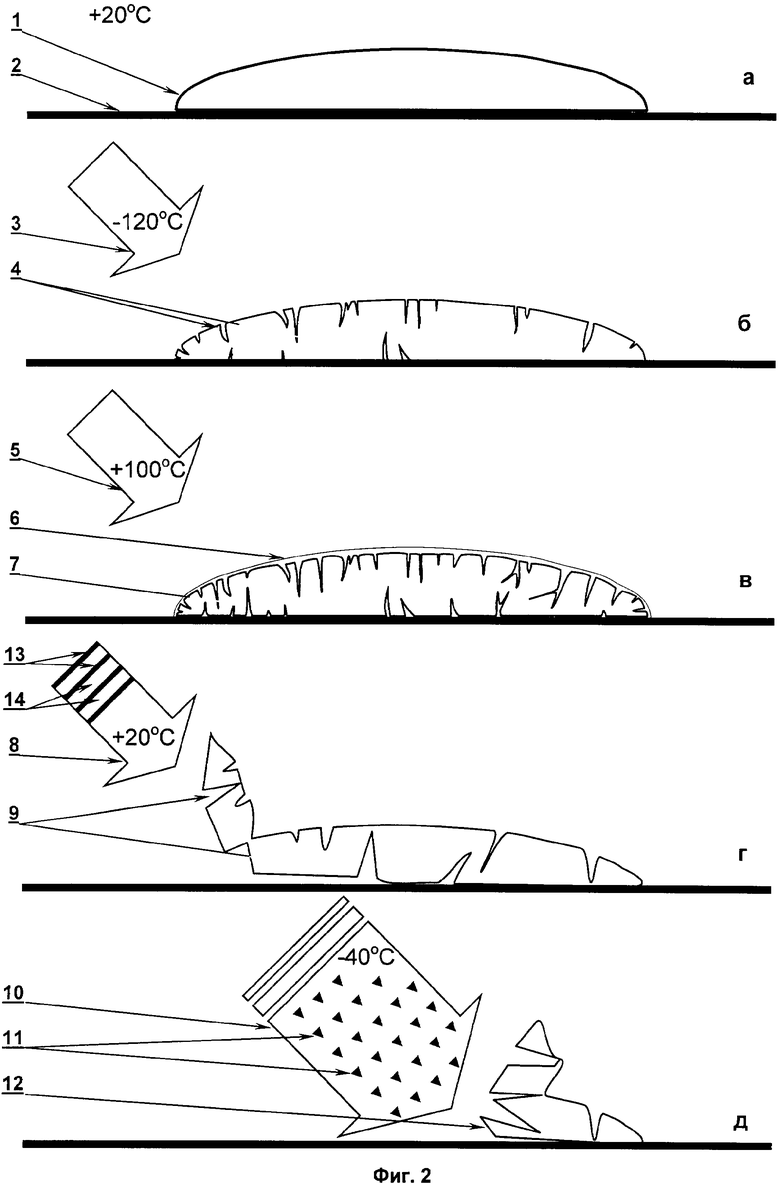

на Фиг.2 - состояние тела наслоения в конце каждой фазы, причем

на Фиг.2а - исходное состояние поверхности и тела наслоения;

на Фиг.2б - состояние поверхности и тела наслоения в конце первой фазы термоцикла (охлаждение и кристаллизация);

на Фиг.2в - состояние поверхности и тела наслоения в конце второй фазы термоцикла (быстрый нагрев и образование микротрещин на поверхности тела наслоения);

на Фиг.2г - состояние поверхности и тела наслоения в конце третьей фазы термоцикла (частичное отслаивание и сдув с поверхности фрагментов тела наслоения);

на Фиг.2д - состояние поверхности и тела наслоения в конце четвертой фазы термоцикла (финишная абразивная очистка поверхности от тела наслоения);

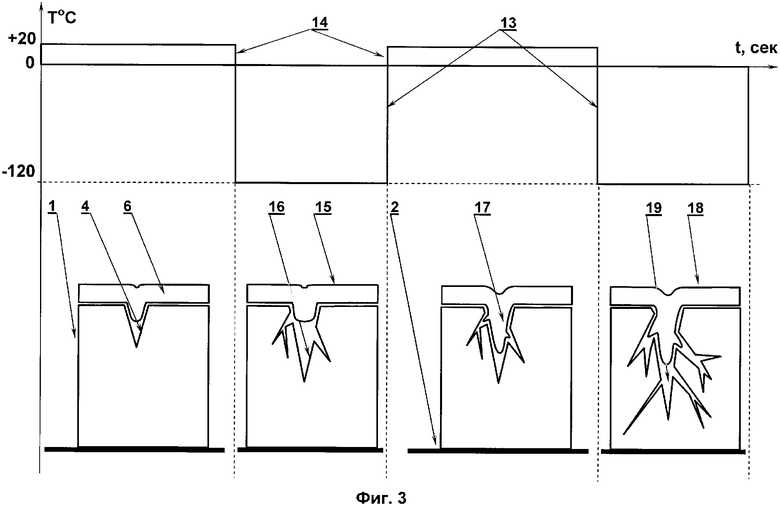

на Фиг.3 - развитие клиновидных микротрещин на поверхности наслоения в течение третьей фазы термоцикла;

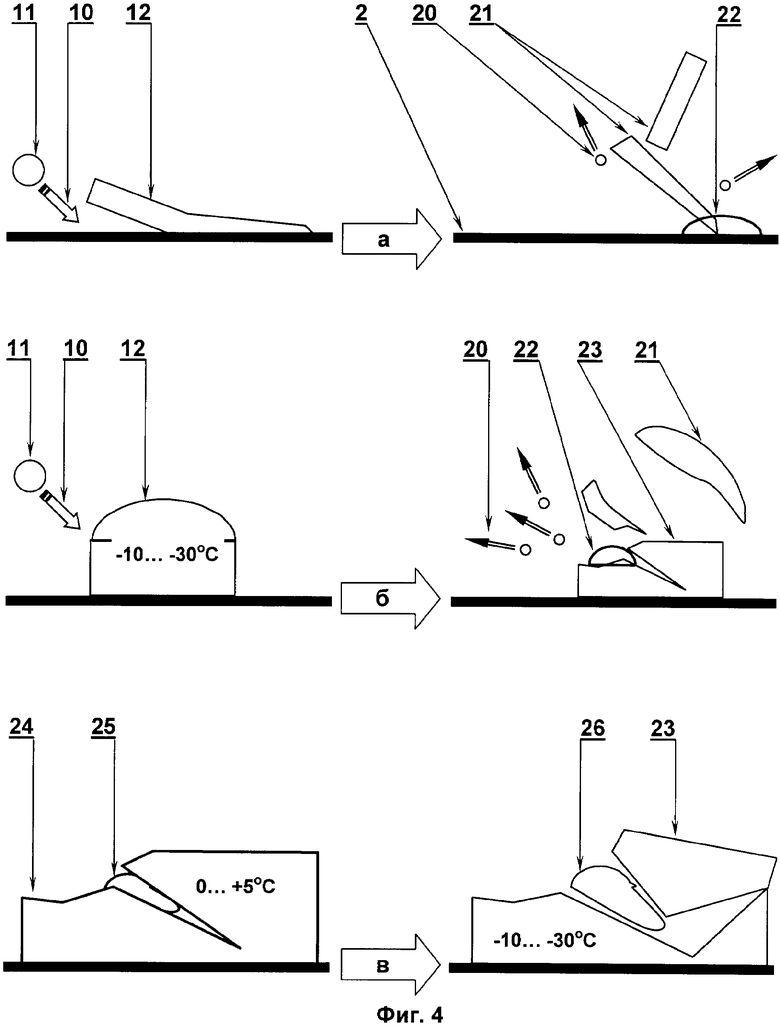

на Фиг.4 - абразивное воздействие кристаллов льда на тело наслоения и дополнительное развитие поверхностных трещин в теле наслоения, причем

на Фиг.4а - отслаивание фрагментов тела наслоения при воздействии абразива в качестве клина;

на Фиг.4б - раскалывание неотслоившегося фрагмента тела наслоения при передаче импульса абразивным кристаллом;

на Фиг.4в изображен процесс раскалывания неотслоившегося фрагмента тела наслоения ледяным клином при периодически меняющихся интервалах плавления и замерзания капель воды от осколков абразивных кристаллов льда.

В первой фазе (3) термоцикла (на Фиг.1: временной интервал 0-t1 длительностью до 20 сек) рабочим телом является воздушно-азотная струя. Давление струи обеспечивается компрессором. Путем дозированного впрыска струи испаряющегося из дьюара жидкого азота в воздушную струю, создаваемую компрессором, производят быстрое (с большим отрицательным градиентом температуры струи в интервале 100-150°С/сек до величины около минус 120°С) охлаждение поверхности очищаемого участка. Это приводит, во-первых, к более экономичному охлаждению только лишь поверхностного слоя участка (2) без проникновения в глубину и, во-вторых, к полной или частичной кристаллизации наслоений (1), находящихся на поверхности очищаемого участка (2).

Технический результат первой фазы термоцикла - преобразование пластичного по преимуществу тела наслоения (1) в упругую поликристаллическую массу с образованием сети клиновидных микротрещин (4) в поверхностном слое тела наслоения, возникающих при быстром охлаждении поверхности тела наслоения.

Во второй фазе (5) термоцикла (на Фиг.1: временной интервал t1-t2 длительностью до 10 сек) рабочим телом является струя перегретого пара (температура пара в интервале плюс 110-130°С). Обычный паровой ресивер обеспечивает давление струи. Кратковременное (1-10 сек) воздействие струи на поверхность охлажденного в первой фазе наслоения (1) создает на поверхности последнего положительный градиент температуры в 100-150°С/сек, что обеспечивает:

а) развитие множественных микротрещин (7) в поликристаллическом теле наслоения (1), ослабляя его механическую прочность;

б) образование тонких жидких поверхностных пленок (6) на всех поверхностях, в частности на границе адгезии наслоения (1) к поверхности участка (2). Эти пленки, в общем случае состоящие из смеси расплавленных веществ тела наслоения и пароводяной смеси, ослабляют механическую прочность сцепления локальных участков (фрагментов) тела наслоения с поверхностью участка, причем жидкая фаза этих пленок под действием капиллярных сил заполняет образовавшиеся микротрещины (4).

Технический результат второй фазы термоцикла - ослабление механической прочности и сил сцепления с поверхностью (2) тела наслоения (1).

В третьей фазе (8) термоцикла (на Фиг.1: временной интервал t2-t3 длительностью до 100 сек) рабочим телом является воздушная струя (14), создаваемая компрессором, в которую автоматически или ручным способом периодически инжектируют дозированные количества испаряющегося из сосуда Дьюара жидкого азота с целью резкого понижения температуры воздушной струи (13). В результате достигается:

а) первичная очистка участка поверхности от отслоившихся фрагментов тела наслоения (1), поддающихся давлению воздушной струи;

б) дополнительная очистка поверхности, поскольку при периодической смене интервалов быстрого нагрева и охлаждения фрагментированного тела наслоения (1) часть жидкостных пленок (6), образовавшихся на ранних стадиях в клиновидных расколах (4) поликристаллической массы, расширяясь при замерзании (15), увеличивает рост клиновидных расколов (16), что дополнительно уменьшит механическую прочность тела наслоения (1). При последующем после краткого интервала замораживания (13) интервала нагрева (14) тела наслоения воздушной струей (при температуре нормальных условий - плюс 20°С) поверхностные пленки, содержащие воду, снова переходят в жидкое состояние (17) и за счет капиллярных сил проникают в увеличившиеся трещины (16). Очередной интервал замораживания (13) вновь приведет к образованию следующего клина (18) и, следовательно, к дальнейшему росту разрушающих тело наслоения клиновидных трещин (19). Происходит процесс своеобразной «раскачки» - массового развития трещин, приводящего к усилению фрагментации тела наслоения, что существенно облегчает процесс очистки поверхности. При достаточной кратковременности каждого интервала весь процесс идет лишь в поверхностном слое - в теле наслоения (1), практически не затрагивая саму очищаемую поверхность (2).

Технический результат третьей фазы термоцикла - первичная (безабразивная) очистка участка поверхности от отслоившихся фрагментов тела наслоения и дополнительное уменьшение механической прочности тела наслоения - «раскачка» за счет развития клиновидных трещин на его поверхности.

В четвертой фазе (10) термоцикла (на Фиг.1: временной интервал t3-t4 длительностью до 100 сек) предварительным рабочим телом является воздушная струя, в которую периодически инжектируют дозированные количества испаряющегося жидкого азота и воды в виде потока капель регулируемой массы. Это приводит к образованию (в процессе замерзания этих капель) в воздушной струе потока кристаллов льда (11) регулируемого размера, являющихся окончательным абразивным рабочим телом для этой фазы.

Воздействие такой струи на поверхность

а) приводит к поддержанию оставшихся фрагментов тела наслоения (12) в твердой фазе (поликристаллизация под действием низкой температуры);

б) аналогично воздействию воздушно-абразивной струи, используемой в обычных струйно-абразивных способах очистки поверхностей, и отличается материалом абразивных зерен - в данном случае кристаллами льда (11), являющимися мягким абразивным материалом в силу относительно малой (по сравнению с песком) механической прочностью. Частицы такого абразива либо завершают процесс отслаивания и удаления с поверхности фрагментов (21), выступая в роли своеобразного клина, либо частично или полностью раскалывают на части (21, 23) не отслоившуюся поликристаллическую, следовательно, упругую массу фрагмента (12), передавая ей импульс при соударении;

в) приводит к образованию мест локального разогрева поверхности, в которых часть осколков ледяных кристаллов (20) тает, образуя капли воды (22, 25), которая капиллярными силами втягивается в существующие микротрещины. При очередном попадании струи на такой участок (24) происходит замораживание воды (26). Замораживание влечет за собой расширение образующегося в трещине льда, что увеличивает разлом (23), дополнительно снижая механическую прочность фрагмента наслоения и облегчая процесс очистки.

Технический результат четвертой фазы и завершающий достижение суммарного технического результата ТОП-способа - окончательная неразрушающая очистка участка поверхности путем мягкой абразивной обработки неотслоившихся ранее фрагментов тела наслоения.

Снятые с участка поверхности (2) фрагменты тела наслоения (1) практически мгновенно прогреваются окружающей атмосферой до температуры плавления поликристаллической массы, частично смешиваются с водой - результатом таяния ледяного абразива и превращаются в полужидкие кластеры (капли, аморфные частицы, комки и т.п.). В результате в окружающей атмосфере область загрязнения воздуха ограничивается объемом радиуса 1-3 м. Этот аспект составляет решающее экологическое преимущество ТОП-способа по сравнению с упомянутыми выше известными способами струйной очистки поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2013 |

|

RU2525018C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2201864C2 |

| СТРУЙНЫЙ МЕТОД ОЦИНКОВКИ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2465967C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТЕЙ ТВЕРДЫХ ОБЪЕКТОВ | 2018 |

|

RU2681301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| СПОСОБ ОЧИСТКИ РЕЗЬБОВОГО УЧАСТКА НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2266807C1 |

| СПОСОБ ЖИДКОСТНОГО АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2328619C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2744633C1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2516326C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2015 |

|

RU2596150C1 |

Изобретение относится к области защиты поверхностей от разрушающих процессов техногенной и климатической природы, а именно к способам струйно-абразивной очистки поверхностей от различных наслоений техногенной и климатической природы, в том числе от обледенения. Способ характеризуется использованием газово-абразивной струи, состоящей из смеси воздуха, азота, паров воды и кристаллов льда, причем характеристики струи обеспечивают протекание процессов термодинамического и абразивного разрушения тела наслоения путем задания градиента температуры в струе в интервале от 100 до 150°С в секунду, а функцию мягкого абразива выполняют кристаллы льда регулируемой массы. Изобретение обеспечивает снижение загрязненности окружающей среды и разрушения поверхностного слоя материала объекта очистки. 4 ил.

Способ термодинамической очистки поверхностей, заключающийся в неразрушающей поверхностный слой материала очистке поверхности от минеральных и минерально-органических наслоений и загрязнений отходами промышленной деятельности и транспорта, а также от атмосферных загрязнений, в том числе обледенений, отличающийся использованием газово-абразивной струи, состоящей из смеси воздуха, азота, паров воды и кристаллов льда, причем характеристики струи обеспечивают протекание процессов термодинамического и абразивного разрушения тела наслоения путем задания градиента температуры в струе в интервале от 100 до 150°С в секунду, а функцию мягкого абразива выполняют кристаллы льда регулируемой массы.

| Способ очистки загрязненных изоляторов | 1989 |

|

SU1686496A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2284231C2 |

| DE 10010192 A, 13.09.2001. | |||

Авторы

Даты

2008-07-27—Публикация

2006-10-18—Подача