Изобретение относится к области очистки поверхности изделий с помощью абразивной струи и может быть использовано, например, при подготовке к нанесению покрытия на резьбовые концы труб нефтяного сортамента.

Известен способ очистки наружной поверхности труб, включающий вращение трубы вокруг ее продольной оси и воздействие на нее абразивно-воздушной струей (Авторское свидетельство СССР №226430, кл. В 24 С 3/12, 05.09.1968 г). Способ направлен на автоматизированную одновременную обработку концевой части трубы с торца, снаружи и изнутри. Он характеризуется большим и непроизводительным расходом абразива, а также требует для осуществления сложного механического оборудования.

Наиболее близким аналогом предлагаемого способа является способ очистки резьбового участка насосно-компрессорной трубы, включающий вращение трубы вокруг продольной оси и подачу на наружную поверхность ее конического резьбового участка абразивно-воздушной струи (ФГУП ЦНИИ КМ "Прометей", Комплекс оборудования для детонационного напыления резьбовых частей НКТ, Руководство по эксплуатации, Санкт-Петербург, 2001 г.). Недостатком способа является то, что абразивно-воздушная струя, направляемая на поверхность трубы, имеет поперечное сечение круглой формы. Как показывает опыт, в этом случае эффект от воздействия абразива на поверхность изделия неравномерен. Часть поверхности изделия, находящаяся в области, близкой к геометрической оси струи, подвергается интенсивному механическому воздействию абразива, а по мере удаления от оси это воздействие постепенно убывает, подчиняясь закону нормального распределения (распределение Гаусса). В результате такой особенности воздействия на поверхность изделий способ трудно применить в случаях, когда необходимо достигнуть мягкого и равномерного воздействия абразива на очищаемую поверхность, например при обработке труб с наружным резьбовым участком.

Наиболее близким к предлагаемому устройству является устройство для очистки резьбового участка насосно-компрессорной трубы, включающее герметичную рабочую камеру, выполненную с отверстием для ввода и вывода трубы, и средство формирования воздушно-абразивной смеси в виде полого корпуса, снабженного диффузором и посредством трубопроводов сообщенного с питателем-дозатором абразива и с источником сжатого воздуха (ФГУП ЦНИИ КМ "Прометей", Руководство по эксплуатации, Санкт-Петербург, 2001 г.). Это устройство однако не позволяет сформировать струю абразива прямоугольного сечения и направить ее вдоль канавок резьбы. Это приводит к непроизводительному расходу абразива и затрудняет получение равномерно очищенной поверхности резьбы.

Техническим результатом изобретения является повышение качества обработанных изделий и экономное расходование абразива за счет более равномерного распределения воздействий частиц абразива по очищаемой поверхности.

Указанный технический результат в способе очистки резьбового участка насосно-компрессорной трубы, включающем вращение трубы вокруг продольной оси и подачу на наружную поверхность ее конического резьбового участка абразивно-воздушной струи, достигается за счет того, что струе придают в поперечном сечении прямоугольную форму, ее широкую сторону располагают вдоль оси трубы, струю подают вдоль резьбовых канавок и направляют так, чтобы ее центральная плоскость была параллельна образующей конической поверхности резьбы и находилась на участке между вершинами и впадинами профиля резьбы, а ее ось была наклонена к плоскости поперечного сечения трубы под углом, равным углу подъема нитки резьбы, при этом струю формируют таким образом, что ее толщина в зоне обработки составляет 1,2-1,7 высоты профиля обрабатываемой резьбы.

Указанный технический результат в устройстве для очистки резьбового участка насосно-компрессорной трубы, включающем герметичную рабочую камеру, выполненную с отверстием для ввода и вывода трубы, и средство формирования воздушно-абразивной смеси в виде полого корпуса, снабженного диффузором и посредством трубопроводов сообщенного с питателем-дозатором абразива и с источником сжатого воздуха, достигается за счет того, что полый корпус расположен внутри рабочей камеры и дополнительно снабжен плоским сверхзвуковым соплом, которое установлено в его полости с зазором и образовано основанием, выполненным в виде половины полого цилиндра, и двумя присоединенными к основанию профилированными пластинами, а диффузор соединен с полым корпусом, расположен напротив рабочего проема плоского сопла и образован двумя плоскими пластинами, образующими прямоугольное проходное сечение, при этом полый корпус сообщен с питателем-дозатором абразива, а плоское сопло - с источником сжатого воздуха, причем отношение площади критического сечения сопла к площади его выходного сечения может быть выбрано из интервала 0,24-0,60, диффузор установлен от сопла на расстоянии, величина которого равна 0,5-2,0 высоты выходного сечения сопла, а площадь его входного сечения составляет 1,1-1,4 от площади выходного сечения сопла.

В частном случае профилированные пластины могут быть присоединены к основанию плоского сопла с возможностью изменения расстояния между ними.

Развитием изобретения является частный случай выполнения устройства, когда каждая из пластин, образующих диффузор, в поперечном сечении имеет Г-образную форму.

Во всех перечисленных вариантах выполнения средство для отвода абразива из рабочей камеры может быть выполнено в виде бункера, расположенного в нижней части рабочей камеры, снизу к бункеру присоединен питатель-дозатор абразива.

Изобретение поясняется следующими чертежами.

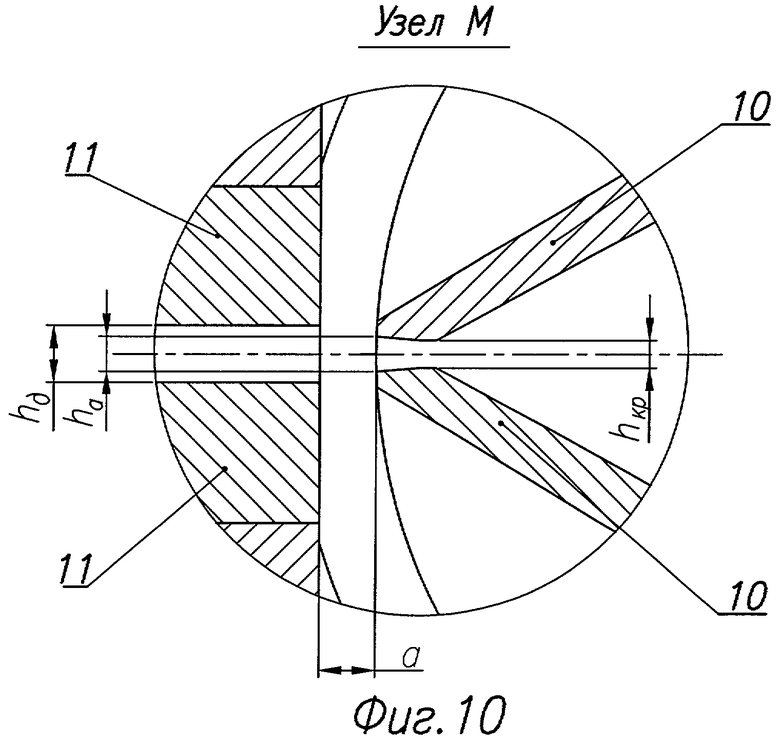

Фиг.1. Схема очистки резьбового участка трубы абразивно-воздушной струей, вид сверху.

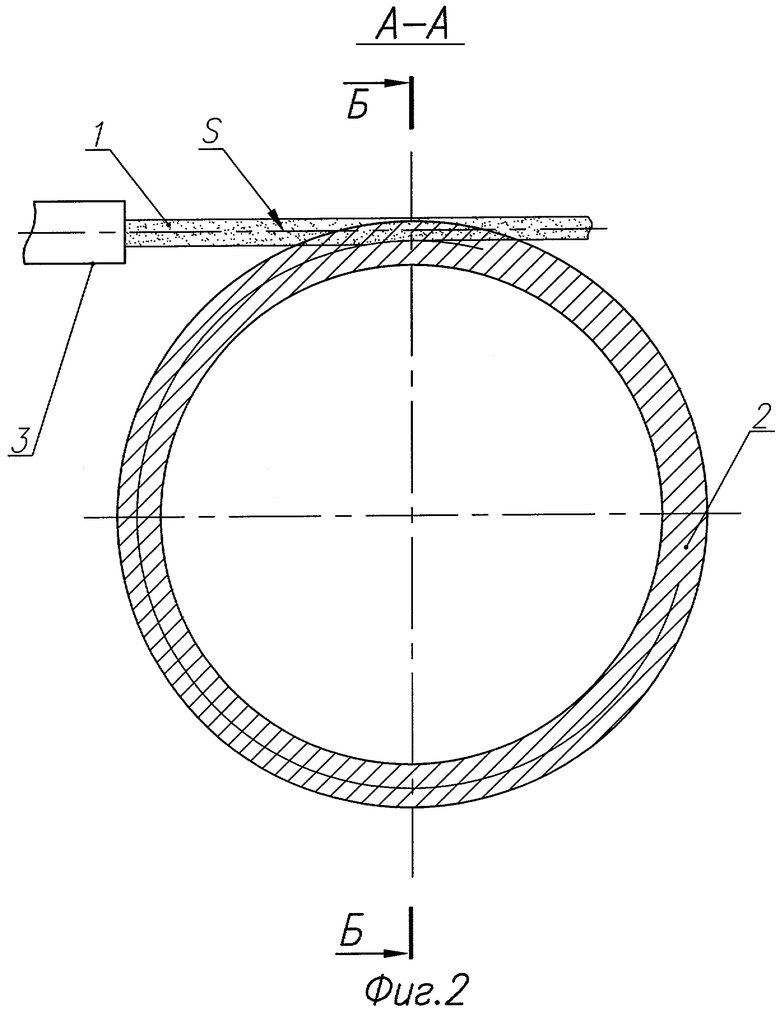

Фиг.2. То же, разрез А-А на фиг.1.

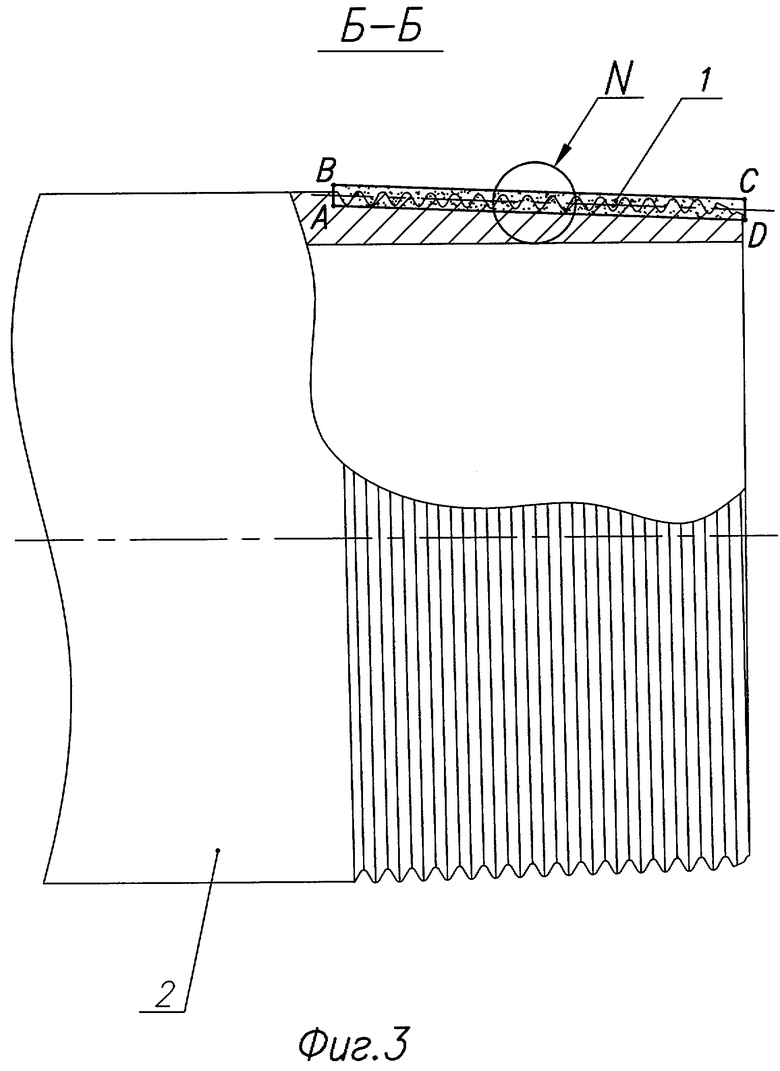

Фиг.3. То же, разрез Б-Б на фиг.2.

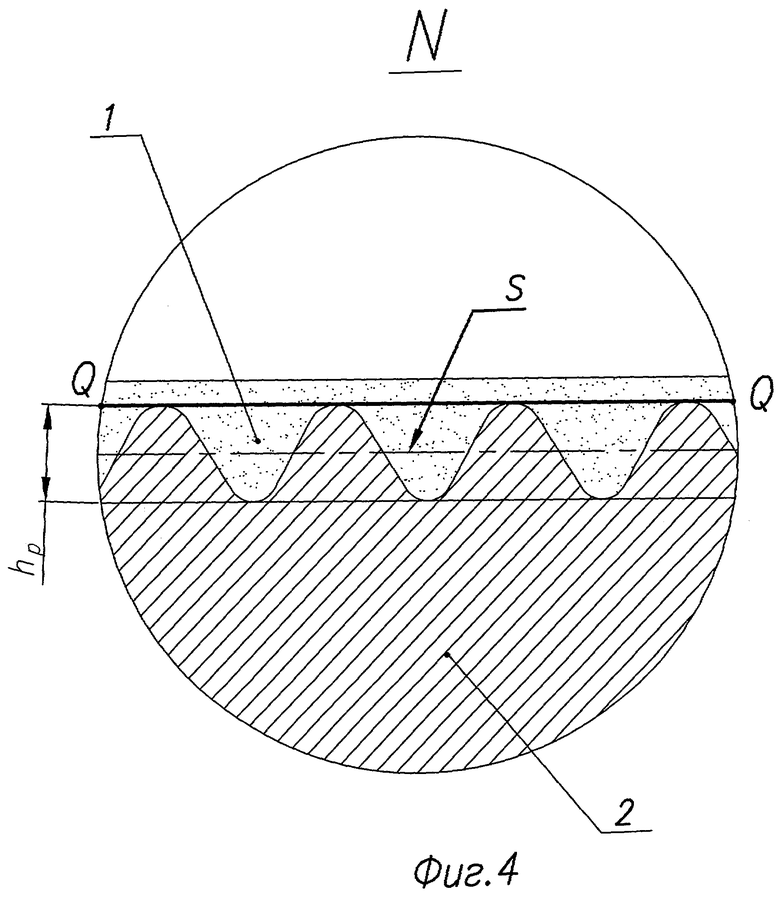

Фиг.4. Элемент резьбы в момент очистки, узел N на фиг.3 (увеличено).

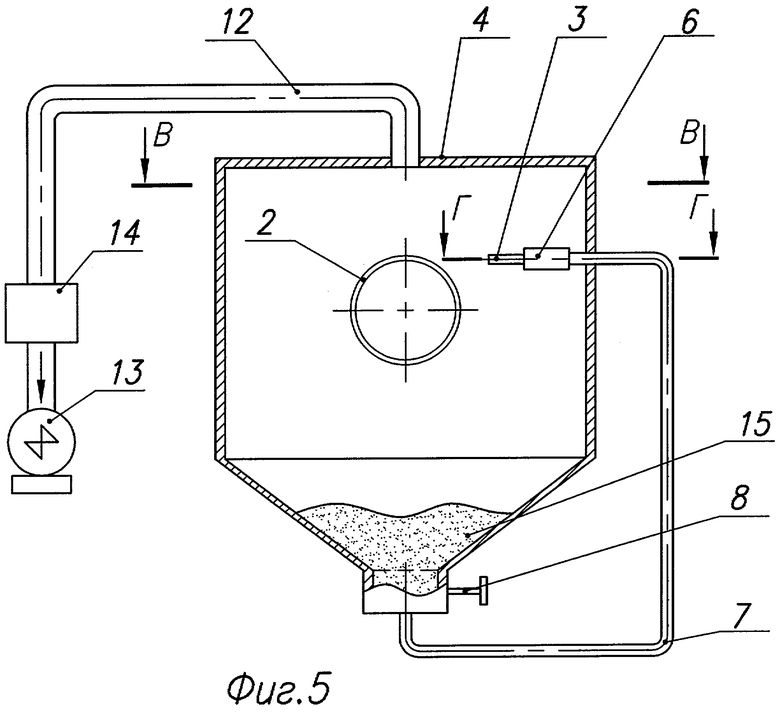

Фиг.5. Устройство для очистки резьбового участка насосно-компрессорной трубы, вид сбоку, частичный разрез.

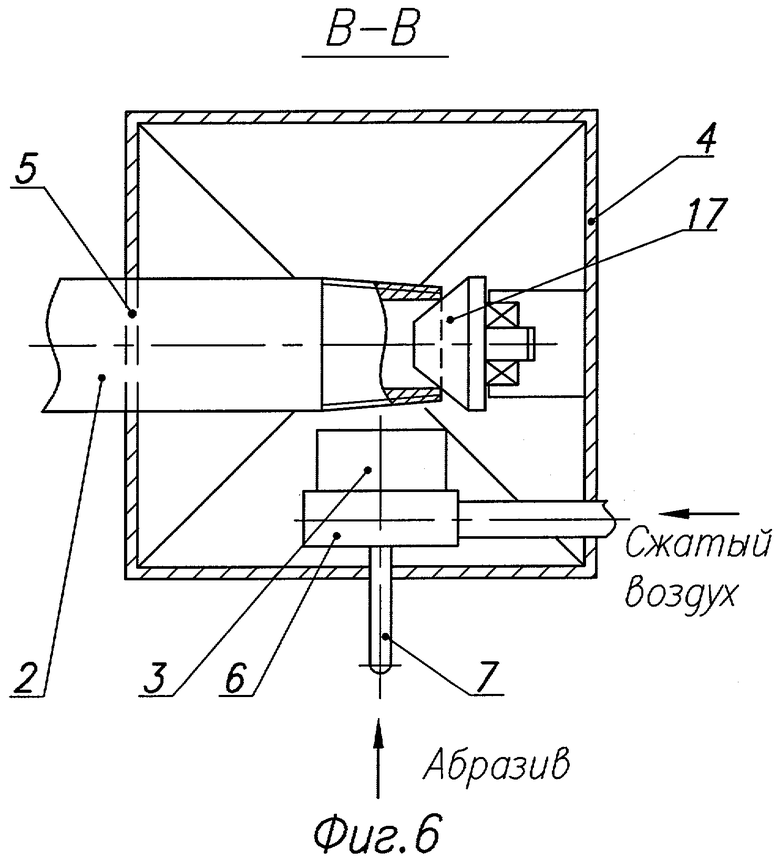

Фиг.6. То же, вид сверху, частичный разрез по В-В на фиг.5.

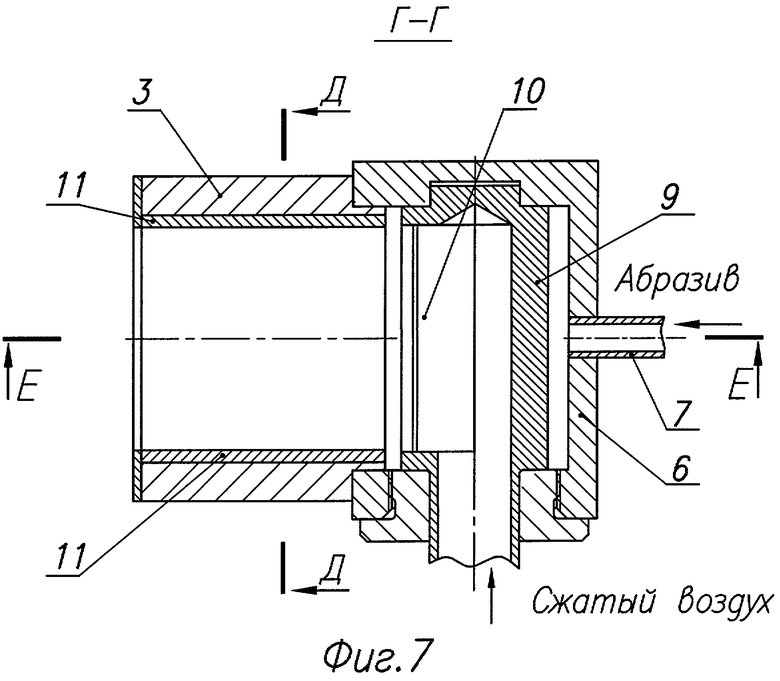

Фиг.7. Средство подачи абразивно-воздушной струи, разрез Г-Г на фиг.5.

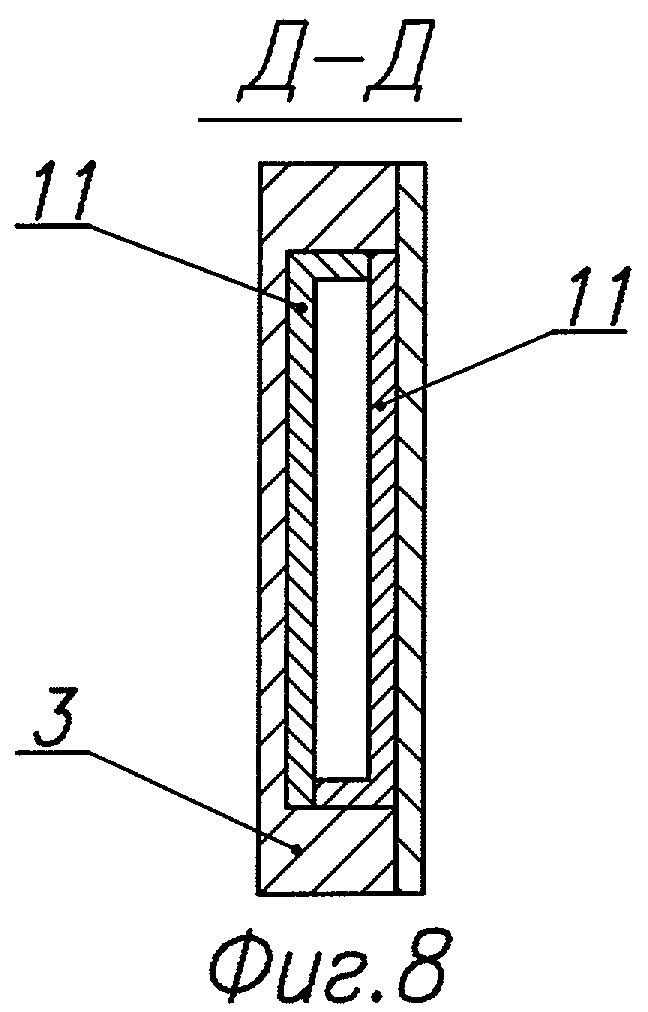

Фиг.8. То же, разрез Д-Д на фиг.7.

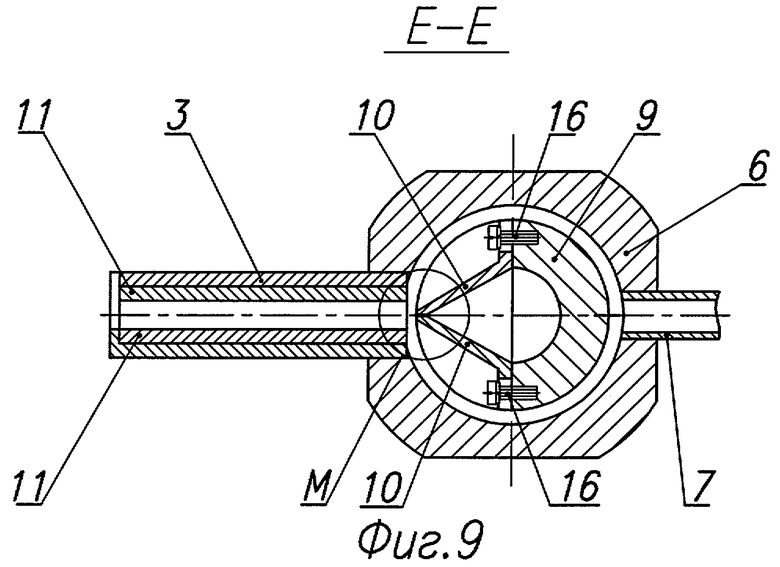

Фиг.9. То же, разрез Е-Е на фиг.7.

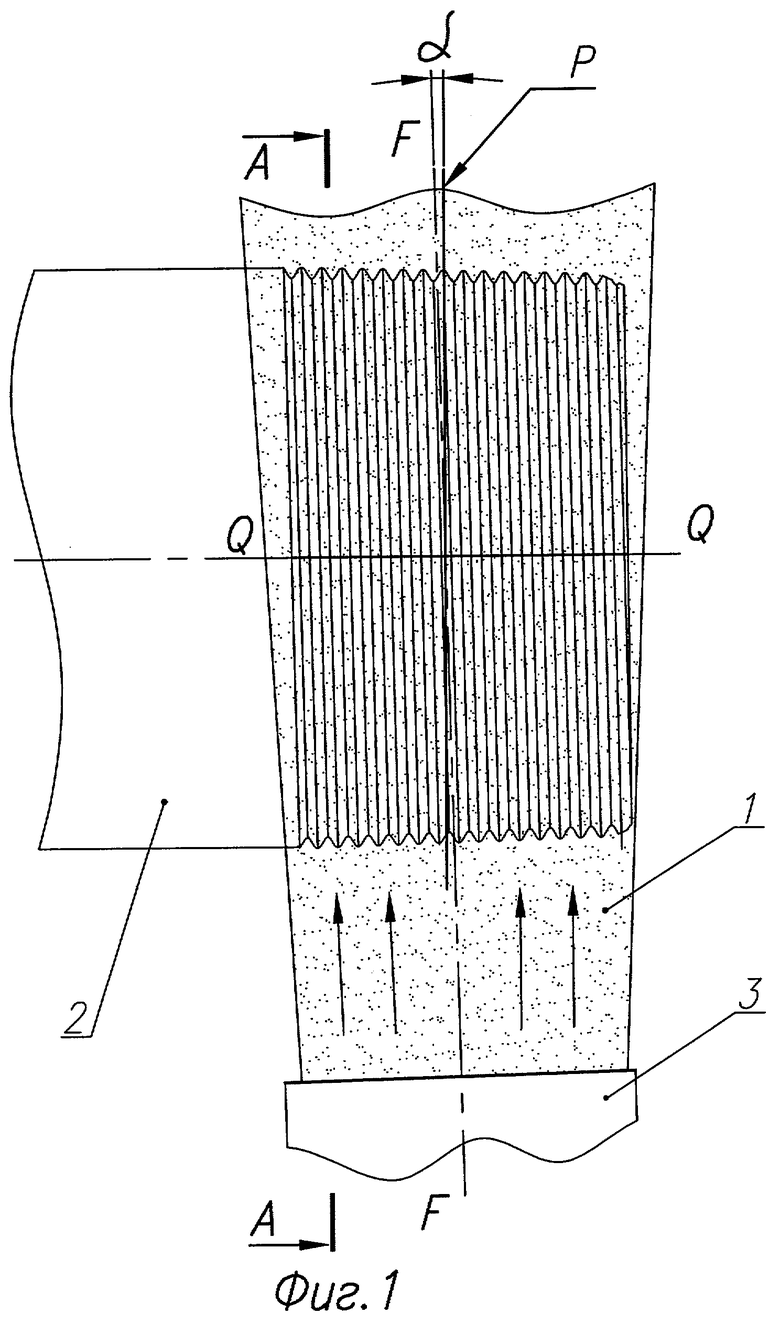

Фиг.10. То же, узел М на фиг.9.

Принцип формирования абразивно-воздушной струи 1 и ее расположение относительно трубы 2 в процессе очистки резьбового участка схематично показаны на фиг.1-3. Выходящей из диффузора 3 струе 1 придают в поперечном сечении форму прямоугольника (на фиг.3 прямоугольник ABCD). Широкую сторону струи 1, соответствующую сторонам прямоугольника AD и ВС ее поперечного сечения, располагают вдоль оси О-О резьбового участка трубы. Струю 1 подают вдоль резьбовых канавок и направляют так, чтобы ее центральная плоскость S была параллельна образующей Q-Q конической поверхности резьбы, т.е. поверхности, на которой нарезана резьба. При этом центральная плоскость S в зоне обработки должна находиться на участке между вершинами и впадинами профиля резьбы. Для того чтобы направить частицы абразива точно вдоль канавок (впадин) резьбы, ось F-F струи 1 наклоняют к плоскости Р поперечного сечения трубы на угол α, равный углу подъема нитки резьбы. Толщина струи в зоне обработки (соответствующая малой стороне прямоугольного сечения ABCD струи) составляет 1,2-1,7 высоты hp профиля обрабатываемой резьбы (см. фиг.3 и 4).

Устройство для очистки резьбового участка насосно-компрессорной трубы имеет рабочую камеру 4 с отверстием 5, предназначенным для возможности ввода резьбового участка трубы на позицию обработки и вывода его с позиции обработки (см. фиг.5 и 6). Средством подачи и вывода резьбового участка трубы из рабочей камеры может служить рольганг, а средством вращения трубы - зажимно-поворотное устройство (на схемах не показаны). Средство подачи абразивно-воздушной струи на наружную поверхность трубы (см. фиг.7-10) содержит полый корпус 6. К полому корпусу 6 присоединен посредством трубопровода 7 питатель-дозатор 8, служащий для подачи к корпусу 6 абразивного материала. В полости корпуса 6 установлено плоское сопло, состоящее из основания 9, выполненного в виде половины полого цилиндра, и двух профилированных пластин 10. Плоское сопло установлено в полости корпуса 6 с зазором, предназначенным для выполнения в процессе работы устройства функции камеры разрежения (низкого давления). Диффузор 3 выполнен плоским. Его прямоугольное проходное сечение образовано двумя плоскими пластинами 11, каждая из которых в варианте выполнения устройства может иметь в поперечном сечении Г-образную форму. Ширина проходного сечения диффузора 3 принята равной ширине проходного сечения плоского сопла. Корпус 6 установлен в рабочей камере 4 с возможностью регулируемого изменения его положения относительно обрабатываемой трубы. Отношение площади критического сечения сопла к площади его выходного сечения может быть выбрано из интервала 0,24-0,60. Диффузор может быть установлен на расстоянии α от сопла, равном 0,5-2,0 высоты ha выходного сечения сопла. Площадь входного сечения диффузора составляет 1,1-1,4 от площади выходного сечения сопла.

Рабочая камера 1 снабжена подсоединенным к ее верхней части трубопроводом 12, связывающим эту камеру с вентилятором 13, служащим для откачивания воздуха, и фильтром 14 для улавливания измельченных в процессе очистки трубы пылевидных частиц абразива (см. фиг.5).

Средство для отвода абразива из рабочей камеры 4 выполнено в виде бункера 15, который расположен в нижней части этой камеры.

Плоское сопло выполнено с возможностью регулирования площади критического сечения. Для этого обе профилированные пластины 10, образующие сопло, могут быть присоединены к основанию 9 посредством винтовых соединений 16 (см. фиг.9).

В рабочей камере 4 установлен упор-фиксатор 17, предохраняющий конец обрабатываемой трубы 2 от самопроизвольных осевых и радиальных смещений в процессе нанесения покрытия (см. фиг.6).

Устройство для очистки резьбового участка насосно-компрессорной трубы работает следующим образом. Резьбовый участок насосно-компрессорной трубы 2 с помощью рольганга вводят в отверстие 5 рабочей камеры 4, фиксируют конец трубы 2 посредством упора-фиксатора 17 и с помощью зажимно-поворотного устройства приводят трубу 2 во вращение вокруг продольной оси. Одновременно запускают систему сопло-диффузор. За счет геометрии сопла и давления, создаваемого перед соплом, образуется сверхзвуковая струя, которая эжектирует абразив с воздухом (за счет разности давлений) из питателя дозатора 8 в выполняющий функцию камеры разрежения зазор между стенками полости корпуса 6 и плоским соплом. Плоское сопло и плоский сверхзвуковой диффузор придают абразивно-воздушной струе необходимою плоскую форму. Полученную таким образом струю 1 подают на поверхность резьбового участка вращающейся трубы 2. После окончания операции очистки поверхности концевого участка трубы 2 и прекращения подачи абзивно-воздушной струи 1 на поверхность этого участка отключают действие зажимов зажимно-поворотного устройства и с помощью рольганга извлекают конец трубы из рабочей камеры 4. Теперь на позицию обработки может быть подана новая труба 2 для повторения цикла операций процесса в описанной выше последовательности. Относительно крупные частицы отработанного абразива во время подачи абразивно-воздушной струи на поверхность трубы оседают в нижней части бункера 15, откуда они через питатель-дозатор 8 направляются по трубопроводу 7 в полость корпуса 6 для повторного использования. Пылевидные частицы абразива в процессе операции очистки отсасываются из рабочей камеры 4 вентилятором 13 и вместе с воздухом поступают по трубопроводу 12 в фильтр 14.

Пределы интервала 1,2-1,7, из которого следует выбирать отношение величины малой стороны прямоугольного сечения струи в зоне обработки к высоте профиля обрабатываемой резьбы, определяются следующим. В случае, если упомянутое отношение составит менее 1,2, возникает вероятность того, что не вся поверхность резьбового участка окажется очищенной с должной интенсивностью. Выход за верхний предел рекомендованного интервала, т.е. работа при значениях упомянутого отношения более 1,7, сопровождается перерасходом используемого абразива.

При выборе границ интервала отношений расстояния α от выходного сечения сопла до входного участка диффузора к высоте ha выходного сечения сопла (0,5-2,0) учитывалось следующее. Если отношение α/ha будет составлять менее 0,5, возникнет вероятность затрудненного прохода частиц абразива в диффузор вследствие сопоставимости геометрических размеров частиц абразива и зазора между соплом и диффузором. В случае, если значение отношения a/ha превышает 2,0 при реальном уровне давления в магистрали сжатого воздуха, система сопло-диффузор может не выйти на режим запуска и на рабочий режим (т.е. на режим сверхзвукового истечения).

Рекомендуемый интервал отношений площади критического сечения сопла к площади выходного сечения сопла (0,24-0,60) продиктован следующим. При значениях этого отношения менее 0,24 скорость частиц абразива намного превысит оптимальное значение (около 300 м/с), что не способствует повышению качества очистки и может потребовать повышения рабочего давления. При значениях отношения указанных площадей более 0,6 скорость абразивных частиц составит менее 300 м/с, что приведет к увеличению времени цикла и, следовательно, к снижению производительности.

Интервал отношений площади входного участка диффузора к площади выходного сечения сопла (1,1-1,4) рекомендован в связи со следующим. Выход за нижний предел интервала, т.е. при значениях менее 1,1 возникает вероятность взаимодействия струи, выходящей из щели сопла, с кромками входного участка диффузора, что вызовет нежелательное повышение давления в камере разрежения и ухудшит процесс подачи в эту камеру абразива. Если отношение превысит значение 1,4, то для нормальной работы системы сопло-диффузор давления 6 атм (т.е. обычного давления в производственной магистрали) может оказаться недостаточно.

Изобретение реализовано в опытно-промышленной установке, на которой проведена серия экспериментов по очистке резьбовых участков труб нефтяного сортамента.

Пример выполнения способа.

Резьбовые участки насосно-компрессорных труб (20 шт.) диаметром 73 мм подвергали очистке абразивно-воздушной струей. В качестве абразива использовали кварцевый песок (характерный размер 0,2-0,4 мм). В рабочей камере на вращающийся резьбовой конец трубы подавали струю, которой придавали плоскую форму. В поперечном сечении абразивно-воздушная струя имела форму прямоугольника. Центральная плоскость S струи находилась на середине участка hp, т.е. участка от вершин до впадин резьбы. Центральную ось F-F струи наклоняли по отношению к плоскости поперечного сечения трубы на угол α=2°, что соответствует углу подъема витка резьбы. Толщина струи в зоне обработки составляла 2,2 мм, т.е. 1,5 hp. Основные геометрические параметры сопла и диффузора составляли hкр/ha=0,6, hд/ha=1,2. Очистку каждой трубы проводили 15-20 сек. Исследование качества резьбовых участков показало полное удаление с поверхности окислов железа и посторонних веществ. Геометрические размеры резьбы соответствовали требованиям стандарта.

Сравнительную партию труб (20 шт.) диаметром 73 мм подвергали очистке в рабочей камере, используя тот же абразив, что и в первом случае. Круглую осесимметричную струю направляли перпендикулярно оси трубы, варьируя время обработки в пределах 10-25 сек. Анализ результатов этого опыта показал существенную разницу в интенсивности действия струи по длине резьбового участка. При времени обработки 10-15 сек средняя часть резьбового участка очищалась удовлетворительно, но на краях участка оставались следы окислов и посторонних веществ. При увеличении времени обработки (особенно при времени свыше 25 сек) на краях и в средней части резьбового участка грязь и ржавчина отсутствовали, однако в средней части наблюдался чрезмерный абразивный износ поверхностных слоев металла. В результате 2 трубы были забракованы по причине выхода геометрических параметров резьбы за допускаемые пределы. Удельный расход абразива при обработке второй партии труб оказался на 50% выше, чем при обработке первой партии.

Сопоставительный анализ результатов очистки опытно-промышленных партий труб нефтяного сортамента показал, что реализация изобретения обеспечивает повышение качества обработанных изделий и сокращение расхода абразива, что подтверждает достижение указанного выше технического результата.

Группа изобретений относится к абразивно-воздушной обработке металлических изделий типа насосно-компрессорных труб и направлена на повышение качества очистки и экономию абразива. Способ включает вращение трубы вокруг продольной оси и подачу на наружную поверхность ее конического резьбового участка абразивно-воздушной струи. Струе придают в поперечном сечении прямоугольную форму, ее широкую сторону располагают вдоль оси трубы, подают вдоль резьбовых канавок и направляют так, чтобы ее центральная плоскость была параллельна образующей конической поверхности резьбы и находилась на участке между вершинами и впадинами профиля резьбы, а ее ось была наклонена к плоскости поперечного сечения трубы под углом, равным углу подъема нитки резьбы. При этом струю формируют таким образом, что ее толщина в зоне обработки составляет 1,2-1,7 высоты профиля обрабатываемой резьбы. Устройство для осуществления способа включает герметичную рабочую камеру, выполненную с отверстием для ввода и вывода трубы, и средство формирования воздушно-абразивной смеси в виде полого корпуса, снабженного диффузором и посредством трубопроводов сообщенного с питателем-дозатором абразива и с источником сжатого воздуха. Полый корпус расположен внутри рабочей камеры и дополнительно снабжен плоским сверхзвуковым соплом, которое установлено в его полости с зазором и образовано основанием, выполненным в виде половины полого цилиндра, и двумя присоединенными к основанию профилированными пластинами, а диффузор соединен с полым корпусом, расположен напротив рабочего проема плоского сопла и образован двумя плоскими пластинами, образующими прямоугольное проходное сечение. При этом полый корпус сообщен с питателем-дозатором абразива, а плоское сопло - с источником сжатого воздуха, причем отношение площади критического сечения сопла к площади его выходного сечения может быть выбрано из интервала 0,24-0,60, диффузор установлен от сопла на расстоянии, величина которого равна 0,5-2,0 высоты выходного сечения сопла, а площадь его входного сечения составляет 1,1-1,4 от площади выходного сечения сопла. 2 с. и 3 з.п. ф-лы, 10 ил.

| Устройство для очистки резьбы труб | 1980 |

|

SU972050A1 |

Авторы

Даты

2005-12-27—Публикация

2004-07-27—Подача