Настоящее изобретение в общем касается способа фильтрования дисперсий полиолов, в частности способа фильтрования дисперсий привитых полиолов с использованием пополняемой фильтрующей системы (index filtering method). Обычно привитые полиолы определяют как дисперсии виниловых полимеров в полиэфирных полиолах, они также известны под названием полиэфирных полиолов, как описано в U.S. Reissue No. Re. 33,291. Обычно образование привитых полиолов включает полимеризацию in situ имеющего вызываемую ненасыщенность полиэфирного полиола in situ, обычно известного как макромер, и этиленненасыщенного мономера или смеси этиленненасыщенных мономеров в присутствии полиола-носителя, регулятор реакции и инициатор свободнорадикальной полимеризации. Изучение дисперсий привитых полиолов под микроскопом показывает, что они содержат множество желательных мелких частиц, размер которых обычно составляет от 0,1 до 2,5 микрон в диаметре. Однако дисперсии привитых полиолов обычно также содержат частицы, диаметр которых может составлять от 0,04 до 100,0 микрон. Очень крупные частицы являются нежелательными. Привитые полиолы широко используются в полиуретановых вспенивающих системах благодаря выгодным свойствам, которые они придают пенам. Многие из таких желательных характеристик связывают с частицами желательного размера, присутствующими в дисперсиях привитых полиолов.

Одним из недостатков дисперсий привитых полиолов является то, что во время их получения часто образуются крупные частицы и крупные агрегаты частиц, которые, как полагают, создают большие трудности в использовании обычных устройств для вспенивания полиуретанов, которые используют для получения пены из таких привитых полиолов. Эта проблема становится крайне важной при использовании диоксида углерода в качестве пенообразователя для пенополиуретана. Вспенивающие насадки в пеногенераторах, в которых используют диоксид углерода, значительно более требовательны к используемым материалам по сравнению с насадками, используемыми в традиционных пеногенераторах, в которых в качестве вспенивателя применяют воду, ацетон или хлорированный фторуглерод. Вспениватели с диоксидом углерода в качестве пенообразователя являются особо пригодными в связи с недавно проявленным беспокойством по поводу нанесения вреда окружающей среде хлорсодержащими фторуглеродами, которые используют в качестве пенообразователей, вследствие чего были приняты законодательные акты в сфере охраны окружающей среды, которые запрещают их использование на территории США.

Для смягчения сложностей, которые могут быть вызваны в пеногенераторе крупными частицами и крупными агрегатами частиц привитого полиола, обычно привитые полиолы предварительно фильтруют перед их использованием в пеногенераторе. Из практических соображений требуется, чтобы перед использованием в пеногенераторе привитые полиолы подвергали, по меньшей мере, нескольким стадиям фильтрования в соответствии с традиционной методикой. Зачастую привитые полиолы фильтруют при их перегрузке из цистерн, в которых они хранятся, в автоцистерны или железнодорожные цистерны, в которых они доставляются к производителям пеноматериалов. Часто привитые полиолы фильтруют второй раз при выгрузке из железнодорожных цистерн или автоцистерн в емкости, которые использует производитель пеноматериалов.

Часто третью фильтрацию осуществляют во время загрузки привитого полиола в пеногенератор. Для того чтобы привитой полиол хорошо использовался, в большинстве пеногенераторов, в которых используют диоксид углерода в качестве пенообразователя, необходимо чтобы привитой полиол проходил через предварительный фильтр в течение длительного периода времени, обычно в течение более 4 часов, не забивая такой фильтр. Обычно такие фильтры имеют отверстия размером приблизительно 100 микрон для установок Novaflex, которые производятся компанией Hennecke-Bayer, и установок Beamech, а также 150 микрон для установок Cardio, которые производятся компанией Cannon-Viking. Обычно предварительный фильтр извлекают, когда падение давления на его поверхности достигает 70 ф./кв.д., при этом желательно, чтобы производителям приходилось производить замену таких предварительных фильтров как можно реже.

При фильтровании привитых полиолов сталкиваются с множеством трудностей, частично из-за свойств частиц привитых полиолов. Во-первых из дисперсии привитого полиола необходимо удалить только частицы, размер которых превышает желаемый, а не вышеупомянутые частицы нужного меньшего размера, так как они обеспечивают необходимые свойства. Наиболее предпочтительно из фильтрованной дисперсии привитого полиола удалять частицы размером свыше 25 микрон с минимальным удалением частиц меньшего размера. Во-вторых, по своей природе полиол-носитель в дисперсии является вязким, а присутствие в ней частиц привитого полиола делает такую дисперсию привитого полиола значительно более вязкой. Дисперсии привитых полиолов также являются очень липкими. В-третьих, частицы привитого полиола имеют способность деформироваться при температурах фильтрования, которые используют для уменьшения вязкости, вследствие чего они могут деформироваться под воздействием давления, таким образом, что они либо быстро забивают обычный фильтрующий материал, либо проходят через фильтрующий материал с определенным размером пор, даже если размер частиц превышает размер пор самого фильтра. С помощью настоящего изобретения было установлено, что использование объемного фильтровального материала (depth filter media) с максимальным средним значением эффективного размера пор приблизительно от 15 до 75 микрон является предпочтительным, при этом наиболее предпочтительным является средний эффективный размер пор от 15 до 50 микрон, что позволяет минимизировать забивание фильтров во вспенивателях с диоксидом углерода в качестве пенообразователя, которые, как упоминалось выше, имеют размер отверстий от 100 до 150 микрон, и является достаточным для обеспечения непрерывной работы головки вспенивателя. Термин "среднее значение эффективного размера пор" в контексте настоящего описания и формулы изобретения определяется как диаметр наименьшей поры, которая должна оставаться чистой для того, чтобы половина общей площади фильтра оставалась чистой (незабитой). Тест, определяющий данный параметр, описан в ASTM Method F-316. Полагают, что феномен, состоящий в том, что материал, который отфильтровывают через фильтр с номинальным размером пор в 25 микрон, на самом деле может забить фильтрующий материал со значительно более крупными отверстиями размером от 100 до 150 микрон, связан со склонностью к образованию закупорок или образованию агломератов в отверстиях более грубого материала, чему содействуют крупные частицы, крупные агрегаты частиц, а также липкость частиц. Явление закупоривания, вследствие которого забивается фильтрующий материал, является общеизвестным явлением, описанным во многих источниках, затрагивающих проблемы фильтрования. Кроме того, склонность к закупориванию более грубого сита также может вызываться тем, что частицы или агрегаты частиц, более крупные, чем поры фильтрующего материала, деформируются и проходят через фильтрующий материал.

В прошлом в методиках фильтрования привитых полиолов применяли проходные сетчатые фильтры, мешочные фильтры и патронные фильтры. Однако по вышеуказанным причинам все эти методики имеют недостатки, из-за которых они являются совершенно неприменимыми по отношению к дисперсиям полиолов в общем. При использовании фильтры довольно быстро забиваются привитым полиолом, они являются сложными в применении, при этом для остановки фильтровальной системы, удаления забитых фильтров или их очистки либо замены с последующей повторной сборкой фильтровальной системы нужно много времени. Обычно во избежание забивания таких фильтров их устанавливают ярусами, при этом верхний ярус удерживает фракцию самых крупных частиц, затем следующий ярус удерживает материал с более мелкими частицами. Это позволяет менее часто менять весь фильтровальный материал, однако все же требует наличия большой площади. В некоторых случаях для фильтрования привитых полиолов можно использовать самоочищающиеся фильтры. Такие самоочищающиеся фильтры, как фильтры производства компании Ronningen-Petter, Inc., имеют скребок, который непрерывно очищает поверхность цилиндрического фильтровального сита для предотвращения его забивания, и фильтр периодически очищается от накопившегося в нем удерживаемого материала. В общем, в таких устройствах не используются сита с достаточно маленькими отверстиями, что позволило бы получить продукт, пригодный для использования во вспенивателе с диоксидом углерода. Если в них все же устанавливают сита с мелкими отверстиями, то такие устройства имеют низкую пропускную способность и значительные потери давления, приводящие к деформированию частиц и их прохождению через фильтрующий материал, и необходимости часто чистить сита из-за их частого забивания. Для большинства дисперсий привитых полиолов такие сита практически неприменимы.

Учитывая вышеописанные трудности, желательно было бы разработать способ фильтрования привитых полиолов, который бы позволил быстро осуществлять фильтрование привитых полиолов с получением частиц надлежащего размера, обеспечил бы значительную пропускную способность системы, облегчил бы замену фильтрующего материала и обеспечил бы устойчивость отфильтрованной дисперсии привитого полиола в течение длительного срока.

КРАТКОЕ ИЗЛОЖЕНИЕ СУТИ ИЗОБРЕТЕНИЯ

Согласно первому варианту настоящее изобретение касается способа фильтрования привитого полиола с использованием пополняемой фильтрующей системы, который состоит в том, что используют пополняемую фильтрующую систему, состоящую из первого резервуара и второго резервуара; располагают первую часть фильтрующего материала объемного фильтра между первым и вторым резервуаром и образуют непроницаемый для жидкости затвор между первым резервуаром и фильтрующим материалом; загружают дисперсию привитого полиола в первый резервуар, принимают упомянутую дисперсию привитого полиола во второй резервуар после того, как она будет пропущена через первый резервуар и фильтрующий материал, извлекают отработанную первую часть фильтрующего материала с извилистыми порами из зоны между первым и вторым резервуаром и устанавливают вторую часть чистого фильтрующего материала объемного фильтра между первым и вторым резервуаром.

Согласно второму варианту настоящее изобретение касается способа фильтрования привитого полиола с использованием пополняемой фильтрующей системы, который состоит в том, что используют пополняемую фильтрующую систему, состоящую из первого и второго резервуара, располагают первую часть фильтрующего материала объемного фильтра со средним эффективным размером пор от 15 до 75 микрон между первым и вторым резервуаром и образуют непроницаемый для жидкости затвор между первым резервуаром и фильтрующим материалом, загружают дисперсию привитого полиола в первый резервуар, пропускают дисперсию привитого полиола через фильтрующий материал и принимают дисперсию привитого полиола во второй резервуар после того, как он прошел через первый резервуар и фильтрующий материал, перемещают отработанную первую часть фильтрующего материала объемного фильтра из зоны между первым и вторым резервуаром и устанавливают вторую часть чистого фильтрующего материала с извилистыми порами между первым и вторым резервуаром. Поскольку в настоящем изобретении используется фильтрующий материал объемного фильтра, то такой материал также удаляет некоторые частицы, размер которых меньше, чем размер наименьших пор, благодаря объемному механизму фильтрования.

Эти и другие признаки и преимущества настоящего изобретения будут более очевидными для специалистов в данной области техники из приведенного далее детального описания предпочтительного варианта осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

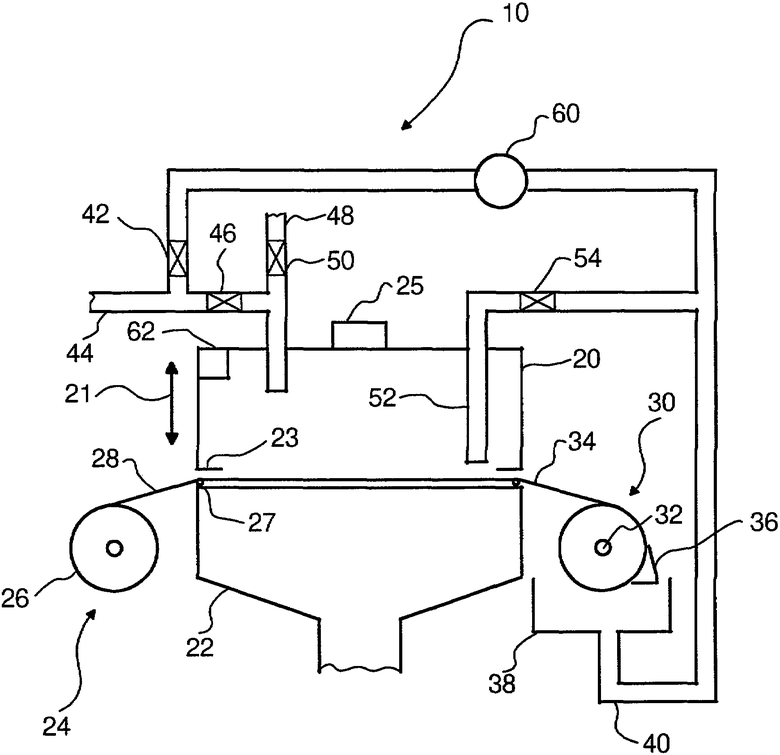

На чертеже показана схематическая диаграмма поперечного сечения пополняемой фильтрующей системы согласно данному изобретению.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способа фильтрования привитых полиолов, в котором используют пополняемую фильтрующую систему на одной стадии. В обычной пополняемой фильтрующей системе, работающей под давлением, часть фильтрующего материала переносят в положение поперек фильтровальной площади при помощи механической системы, обычно с помощью приводимой двигателем ленты или роликов. Пополняемая фильтрующая система обычно содержит первый резервуар и второй резервуар с фильтрующим материалом, расположенным между двумя резервуарами. Как только фильтрующий материал устанавливается на место, первый резервуар герметично соединяют с фильтрующим материалом с тем, чтобы образовать непроницаемый для жидкости затвор. Обычно перфорированную пластину, закрывающую второй резервуар, также герметично соединяют с фильтрующим материалом, образуя непроницаемый для жидкости затвор, однако, это не всегда необходимо. После этого подлежащую фильтрованию дисперсию привитого полиола загружают в первый резервуар и пропускают через фильтрующий материал, используя напор жидкости в качестве движущей силы. Первый резервуар начинает наполняться дисперсией, когда скорость прохождения через фильтрующий материал становится меньше, чем скорость загрузки в первый резервуар, обычно потому, что фильтрующий материал начинает забиваться, таким образом замедляя скорость фильтрования. Время, в течение которого пользователь может продолжать загружать дисперсию в первый резервуар до того как это произойдет, зависит от дисперсии и используемого фильтрующего материала. Такой период загрузки дисперсии может длиться в течение очень короткого промежутка времени или же длиться довольно долго, если дисперсия не является слишком вязкой, а фильтруемость хорошая. По мере заполнения первого резервуара давление в системе начинает возрастать, поскольку над дисперсией сжимается газ. Такое возрастание давления определяется системой, и подача дисперсии в первый резервуар автоматически прекращается. На этом этапе остаток дисперсии в первом резервуаре подвергают дополнительному давлению, таким образом вытесняя ее через фильтрующий материал для ее сбора во втором резервуаре. Обычно повышение давления достигается с помощью воздуха или азота при давлении от 20 до 150 ф./кв.д. Сразу же по прохождении большей части фильтруемой дисперсии через фильтрующий материал происходит "проскок", т.е. быстрый сброс давления вследствие полного расходования дисперсии из первого резервуара. После "проскока" большинство пополняемых фильтрующих систем переходят в цикл просушки, что может включать повышение давления газа для вытеснения как можно большего количества дисперсии через фильтрующий материал. После цикла просушки прекращают создавать дополнительное давление газа, и избыточное давление сбрасывается за счет открытия выпускного клапана. Первый резервуар отделяют от фильтрующего материала, и фильтрующий материал перемещают или пополняют для обеспечения чистой неиспользованной части фильтрующего материала между первым и вторым резервуаром, чтобы можно было повторить цикл фильтрования. Если фильтрующий материал забивается и дисперсия удерживается над фильтрующим материалом, в таком случае проскок не происходит. Давление газа остается максимальным, и дополнительный газ не входит в систему. По истечении срока, который обозначается как время длительного цикла просушки, система обычно определяет это, и выпускной клапан на выпускной трубе открывается. Избыточное количество дисперсии выходит из первого резервуара через выпускную трубу и собирается в камере для рециклизации на более поздней стадии. В некоторых случаях пополняемая фильтрующая система также содержит скребок, расположенный на приемном валике для использованного фильтрующего материала, предназначенный для рекуперации некоторой части неотфильтрованной дисперсии с поверхности фильтрующего материала, для ее рециклизации в системе. Это может быть важно, если дисперсия является дорогостоящей и достаточно вязкой, как это имеет место в случае с дисперсиями привитых полиолов. Поскольку такая рекуперированная дисперсия содержит большое количество частиц большего размера, ее следует в большинстве случаев подвергать грубой очистке перед тем, как повторно фильтровать с использованием пополняемой фильтрующей системы, или же ее следует использовать в системах, в которых в качестве пенообразователя не используют диоксид углерода. Обычная пополняемая фильтрующая система является в высокой степени автоматизированной, часто она имеет способность автоматически регулировать подачу и цикл сушки в случаях, когда фильтруемость изменяется, цикл сушки в ней является кратковременным и сама система является очень полезной в ее применении согласно настоящему изобретению.

Схема упрощенной пополняемой фильтрующей системы, работающей под давлением, согласно изобретению обозначена позицией 10 на чертеже. Система 10 включает первый резервуар 20 с уплотняющей поверхностью 23 и второй резервуар 22. Второй резервуар 22 необязательно содержит перфорированную пластину 27. Общее представление узла управления загрузкой фильтра обозначено позицией 24. Узел управления 24 обычно содержит источник чистого фильтрующего материала 26, обычно в виде рулона. Узел управления 24 загружает чистый фильтрующий материал 28 между первым резервуаром 20 и вторым резервуаром 22 и поддерживается пластиной 27, если таковая имеется. Узел управления 24 также содержит коллектор для использованного фильтрующего материала, обозначенный позицией 30. Фильтрующий материал 28 обычно подается либо при помощи приводимой двигателем ленты, либо при помощи двигателя в коллектор 30 для использованного фильтрующего материала 30. Когда используют ленту (не показана), использованный фильтрующий материал 34 обычно свободно сбрасывают в сборник. Обычно когда в коллекторе 30 для использованного фильтрующего материала используют приводящий двигатель, такой коллектор 30 содержит валик 32, используемый узлом управления 24 для накопления использованного фильтрующего материала 34. Коллектор 30 для использованного фильтрующего материала может также содержать блок со скребком 36, перемещаемым в сторону использованного фильтрующего материала 34, и соскребающим остаток неотфильтрованной дисперсии привитого полиола с поверхности использованного фильтрующего материала 34 для ее сбора в третьем резервуаре 38. В обычном узле управления 24 источник чистого фильтрующего материала 26 и коллектор использованного фильтрующего материала 30 приводятся в действие при помощи, по меньшей мере, одного двигателя (не показан), предназначенного для быстрого пополнения чистого фильтрующего материала 28 в системе 10. Любой из способов сбора использованного фильтрующего материала 34 является пригодным для использования в данном изобретении, однако в случае применения ленточной системы, использованный фильтрующий материал 34 не может подвергаться обработке скребком для удаления оставшейся дисперсии с его поверхности.

Впускная труба 44 служит для загрузки подлежащего фильтрации привитого полиола через клапан 46 в резервуар 20. Впуск для газа 48 соединен через клапан 50 с впускной трубой 44 для подачи сжатого газа. Система 10 дополнительно содержит выпускную трубу 52, расположенную очень близко ко дну первого резервуара 20 и соединенную через выпускной клапан 54 и насос 60 с впускной трубой 44 для рекуперации неотфильтрованной дисперсии привитого полиола. Третий резервуар 38 соединен через систему труб 40 с другим сборником (не показан). Его содержимое может быть либо грубо фильтровано и пропущено через систему 10, либо может использоваться в других пеногенераторах, которые являются менее требовательными. Первый резервуар 20 включает датчик давления 62 для определения повышения давления в момент, когда фильтрующий материал 28 начинает забиваться.

Система 10 дополнительно включает механизм управления 25 резервуара для перемещения первого резервуара 20 по отношению ко второму резервуару 22, как показано стрелкой 21. Механизм управления 25 может включать любой из известных механизмов, включая пневматический механизм для подъема и опускания первого резервуара 20, гидравлический механизм для подъема и опускания первого резервуара 20 или редукторный механизм для подъема и опускания первого резервуара 20. Такие системы являются общедоступными.

Возможен вариант выполнения, показанного на чертеже, в котором первый и второй резервуары 20, 22 неподвижны по отношению друг к другу. При этом затвор, обычно заполненный жидкостью, расположен между упомянутыми двумя резервуарами и к нему прикладывают давление, образуя затвор между фильтрующим материалом 28 и первым резервуаром 20. Когда давление на затвор снимают, натяжение фильтрующего материала 28 ослабляется, и его можно двигать и пополнять либо при помощи ролика, либо при помощи приводимой двигателем ленты. Такие альтернативные пополняемые фильтрующие системы, работающие под давлением, производятся компанией Filtra Systems Company из Фармингтон Хиллз, штат Мичиган, США.

Специалистам в данной области техники очевидно, что некоторые дисперсии привитых полиолов с высокой фильтруемостью могут позволять использовать другое оборудование для фильтрования с использованием пополняемой фильтрующей системы. Некоторые дисперсии привитых полиолов с достаточно высокой фильтруемостью могут нуждаться в том, чтобы сброс давления на поперечном сечении фильтрующего материала 28 не превышал 14,7 ф./кв.д. с тем, чтобы получить дисперсию с высокой степенью фильтруемости, при этом чтобы скорость фильтрования была высокой, а расход фильтровального материала 28 был достаточно низким. Такие дисперсии могут фильтроваться с использованием вакуумных пополняемых фильтрующих систем, в которых движущей силой для фильтрования является вакуум, создаваемый через фильтрующий материал 28. В такого рода системе фильтруемая суспензия содержится в первом резервуаре с одной стороны от фильтрующего материала, и фильтрующий материал герметически соединен с вторым резервуаром с противоположной стороны. Второй резервуар находится под вакуумом. В этом варианте дисперсия всасывается вакуумом во второй резервуар, а затем выводится из системы. Когда фильтрующий материал частично забивается, вакуум во втором резервуаре повышается, система определяет это изменение и начинает пополнение фильтрующего материала. Преимуществом таких систем является то, что они в общем более дешевые, чем пополняемые системы 10, работающие под давлением, показанные на чертеже. Опять-таки, специалисты в данной области техники могут установить, может ли та или иная дисперсия привитого полиола использоваться с определенным фильтрующим материалом в вакуумной пополняемой фильтрующей системе. Такие вакуумные пополняемые системы производятся, например, Henry Filter Company, Incorporated из Боулинг Грин, Огайо, США, и Filtra Systems Company из Фармингтон Хиллз, Мичиган, США.

В ходе работы системы 10 механизм управления 25 резервуара отодвигает первый резервуар 20 от второго резервуара 22, в чем заключается первая стадия процесса. Клапаны 42, 50 и 54 закрыты. Узел 24 управления загрузкой фильтра подает чистый фильтрующий материал 28 между первым резервуаром 20 и вторым резервуаром 22. Коллектор 30 для использованного фильтрующего материала собирает использованный фильтрующий материал 34 на валик 32. Механизм управления 25 резервуара затем придвигает первый резервуар 20 к чистому фильтрующему материалу 28, создавая непроницаемый для жидкости затвор относительно уплотняющей поверхности 23. Непроницаемый для жидкости затвор может быть обеспечен за счет гидравлического давления, надувной камеры или при помощи иного уплотнения на уплотняющей поверхности 23, как известно из уровня техники. Альтернативно механизм управления 25 может оказывать достаточное давление на первый резервуар 20, за счет чего он плотно зажимает чистый фильтрующий материал 28 между собой и вторым резервуаром 22, создавая непроницаемый для жидкости затвор. Цикл загрузки начинается, когда дисперсия привитого полиола попадает в первый резервуар 20 через впускную трубу 44 и клапан 46, и уровень дисперсии начинает возрастать, заполняя первый резервуар 20. Дисперсия проходит через фильтрующий материал 28 во второй резервуар 22 как под воздействием силы тяжести, так и под воздействием повышения давления из-за сокращения свободного пространства в первом резервуаре 20. Уровень дисперсии в первом резервуаре 20 в конечном счете начинает подниматься из-за забивания фильтрующего материала 28, таким образом начиная еще больше заполнять первый резервуар 20. Когда это случается, в конечном счете, достигается предварительно заданный уровень давления в первом резервуаре 20, и клапан 46 закрывается. Необязательно дисперсия может подаваться в течение заданного промежутка времени, а не до достижения определенного уровня давления. После этого клапан 50 открывается, и газ, через впускное отверстие 48, оказывает давление на дисперсию привитого полиола в первом резервуаре 20. На этом этапе дисперсия привитого полиола проходит через чистый фильтрующий материал 28 во втором резервуаре 22 благодаря оказываемому на нее давлению через входной патрубок для воздуха 48. Это называется первичной стадией просушки. Когда большая часть привитого полиола пропущена через фильтрующий материал 28 во второй резервуар 22, происходит "проскок", который выражается во внезапном сбросе давления. Такой сброс давления определяется системой 10, которая затем переходит на заключительную стадию просушки, во время которой в течение определенного периода времени клапан 50 остается открытым для того, чтобы протолкнуть оставшийся привитой полиол через фильтрующий материал 28 во второй резервуар 22. После этого выпускной клапан 54 открывается, и остаточное давление в первом резервуаре 20 сбрасывается. В случае, если дисперсия задержалась над фильтрующим материалом 28, т.е. когда не произошел проскок, она выходит через рекуперационную трубу 52. Выпущенный материал может быть собран в отдельный сборник или резервуар 38, в котором хранятся отходы. По завершении заключительного цикла высушивания первый резервуар 20 отделяют от непроницаемого для жидкости затвора с фильтрующим материалом 28, обычно поднимая его, а узел управления загрузкой фильтра 24 пополняет чистый фильтрующий материал 28 в положение между первым резервуаром 20 и вторым резервуаром 22. Использованный фильтрующий материал 34 собирают при помощи коллектора 30 для использованного материала, как описано выше. Скребковый узел 36 удаляет неотфильтрованный привитой полиол с поверхности использованного фильтрующего материала 34 для его сбора в третьем резервуаре 38.

Выбор надлежащего фильтрующего материала 28 является крайне важным для эффективности использования настоящего изобретения. Согласно настоящему изобретению фильтрующий материал 28 подбирается для обеспечения объемной фильтрации в отличие от поверхностной фильтрации или фильтрации через осадок материала. В системе поверхностной фильтрации фильтрующий материал обычно имеет четко определенный постоянный размер отверстий и часто представляет собой моноволоконное однослойное тканое сито. Поверхностный фильтр отфильтровывает частицы, которые имеют больший размер, чем размер отверстий, и пропускает только частицы меньшего размера, чем размер его отверстий. Такой фильтрующий материал более быстро засоряется или забивается привитыми полиолами согласно изобретению. Таким образом, фильтрующие материалы такого типа являются непригодными для использования в настоящем изобретении. Система фильтрования через осадок материала представляет собой систему, в которой осадок частиц аккумулируется на поверхности фильтрующего материала. Фактически, именно такой аккумулируемый на поверхности фильтрующего материала осадок осуществляет фильтрацию.

В качестве противопоставления фильтрующий материал 28, пригодный для объемной фильтрации, в общем является либо нетканым многослойным материалом, либо иглопробивным материалом. Невзирая на то, что они являются непригодными для использования согласно изобретению, толстослойные песчаные фильтры действуют согласно подобному принципу. Объемная фильтрация происходит, если частицы удерживаются внутри материала 28, невзирая на то, что сами частицы значительно меньше, чем протоки или поры в материале 28. Механизмы, которые отвечают за эту фильтрацию, сложны и включают притяжение между стенками пор фильтрующего материала 28 и частицами, притяжение между соседними частицами, силы Ван-дер-Ваальса и другие силы, возникающие на поверхности. Объемная фильтрация позволяет использовать фильтрующий материал 28 с довольно крупными порами для обеспечения достаточной пропускной способности, при этом с возможностью удерживания на стенках пор и удаления из дисперсии частиц, меньших, чем размер пор фильтрующего материала 28. Частицы, размер которых больше, чем размер пор, отфильтровываются на поверхности фильтрующего материала 28. Еще одним важным компонентом фильтрующего материала 28 согласно настоящему изобретению является то, что он имеет достаточную толщину, обеспечивающую достаточную длительность объемной фильтрации. В отношении данного изобретения важными используемыми характеристиками фильтрующего материала 28 для объемной фильтрации является то, что его среднее значение эффективного размера пор составляет от 15 до 75 микрон и более предпочтительно от 15 до 50 микрон, и он имеет достаточную толщину. Как описано далее, этого можно достичь, используя фильтрующий материал 28 большей толщины с большим средним значением эффективного размера пор или более тонкий фильтрующий материал 28 с меньшим средним значением эффективного размера пор.

Один из типов фильтрующего материала 28, который подтвердил свою эффективность по отношению к целому ряду привитых полиолов, производится фирмой Crystal Filtration Company под названием Crystal 2220. Фильтрующий материал 28, Crystal 2220, является нетканым, уложенным во влажном состоянии, многослойным материалом 28, включающим сложный полиэфир в качестве верхнего слоя; средний слой из 97% целлюлозы и 3% микростекла, который представляет собой перемолотое стекловолокно, смешанное с бумажной массой, и сложный полиэфир в качестве нижнего слоя. Верхний слой, через который вначале проходит привитой полиол, имеет средний размер пор, тогда как средний слой имеет наименьший размер пор. Нижний слой имеет большой размер пор, что позволяет фильтрованному привитому полиолу быстро проходить через него. Фильтрующий материал 28 предпочтительно имеет толщину приблизительно 0,06 дюйма, что обеспечивает среднее значение эффективного размера пор приблизительно 25 микрон. Еще одна разновидность пригодного фильтрующего материала 28, производимого фирмой Crystal, включает иглопробивной материал, такой как материал серий Crystal 3195 и Crystal 3220. Такой иглопробивной материал имеет толщину приблизительно 0,25 дюйма и среднее значение эффективного размера пор от 42 до 49 микрон. Еще одним подходящим фильтрующим материалом является Crystal 510, имеющий среднее значение эффективного размера пор приблизительно 18 микрон. Среднее значение эффективного размера пор, будучи важным параметром, не является единственным критерием выбора фильтрующего материала 28. Как можно видеть из вышеприведенных сведений, среднее значение эффективного размера пор может изменяться в пределах от 18 до 49 микрон и все еще обеспечивать надлежащее фильтрование привитых полиолов при условии, что толщина фильтрующего материала 28 является достаточной, чтобы обеспечить глубокую фильтрацию, необходимую для настоящего изобретения. Полагают, что при нужной толщине в данном изобретении может использоваться материал даже со средним значением эффективного размера пор в 75 микрон или более, в частности если предварительный фильтр, используемый в пеногенераторе, имеет большие отверстия. Предпочтительно толщина фильтрующего материала 28 составляет от 0,04 до 0,3 дюйма, что обеспечивает достаточную степень объемной фильтрации.

Еще одним важным аспектом настоящего изобретения является температура, при которой дисперсию привитого полиола загружают на фильтрующий материал 28 в первом резервуаре 20. Вязкость дисперсий привитых полиолов может быть очень высокой и повышение температуры приводит к уменьшению вязкости. Нагревать можно многими способами, включая предварительное нагревание дисперсии привитого полиола перед ее загрузкой в первый резервуар 20 и/или нагревание первого резервуара 20. Для настоящего изобретения предпочтительным является, чтобы температура фильтруемой дисперсии привитого полиола составляла от 25 до 98°С. Более предпочтительно, чтобы температура фильтруемой дисперсии привитого полиола составляла от 50 до 80°С. Давление, создаваемое в первом резервуаре 20 в пополняемой фильтрующей системе, работающей под давлением, через отверстие 48 может составлять от 20 до 150 ф./кв.д., более предпочтительно от 20 до 80 ф./кв.д. и наиболее предпочтительно от 20 до 50 ф./кв.д. Очевидно, что в вышеописанных вакуумных пополняемых фильтрующих системах давление в вакууме обычно ниже 20 ф./кв.д.

Другие фильтрующие материалы 28, обеспечивающие объемную фильтрацию, также пригодны для использования согласно данному изобретению. Пригодность предложенного фильтрующего материала 28 можно легко оценить с помощью использования лабораторной системы с напорным фильтром периодического действия, как известно специалистам в данной области техники. Ключевые параметры включают скорость фильтрации на единицу площади, количество обработанной дисперсии до того, как будет забит фильтрующий материал, а также качество полученного фильтрата. Качество обычно оценивают на основе склонности к забиванию сита с размером пор приблизительно 100 микрон фильтратом при его смешивании со стандартным пенообразующим составом. Стандартный пенообразующий состав включает следующие компоненты: дисперсию привитого полиола, обычный полиол, катализаторы, поверхностно-активные вещества и активаторы. Для получения пены состав затем перемешивают, по меньшей мере, с одним полиизоцианатом и диоксидом углерода в качестве пенообразователя.

Пример 1

Имеющийся в продаже привитой полиол Pluracol® 1442 фирмы BASF Corporation держали в цистерне для транспортировки. Pluracol® 1442 является привитым полиэфиртриолом с концевыми вторичными гидроксильными группами с приблизительно 43% сополимера стирола и акрилонитрила. Температуру Pluracol® 1442 в цистерне поднимали до 52-54°С, используя паровой змеевик. Выпускное отверстие цистерны подсоединяли к впускной трубе 44 пополняемой фильтровальной системы 10. Нужную температуру впускной трубы 44 и соединения с цистерной поддерживали при помощи водяной рубашки. Пополняемая фильтрующая система 10 имела зону фильтрации размером 20 дюймов на 17,25 дюйма, равную 2,4 квадратных фута площади фильтрации. Фильтровальная система 10 использовалась с фильтрующим материалом 28 типа Crystal 3195 фирмы Crystal Filtration Company. Фильтрующий материал 28 имел толщину 3/16 дюйма, при этом нижнюю сторону фильтрующего материала 28 опаляли с целью предотвращения осыпания фильтрующего материала 28 в отфильтрованный привитой полиол. Такой фильтрующий материал 28 представляет собой нетканый материал, а именно 100% сложный полиэфир. Одиннадцать галлонов на цикл дисперсии привитого полиола загружали в первый резервуар 20 со скоростью 7 галлонов в минуту. Дисперсию привитого полиола проталкивали через фильтрующий материал 28 и собирали во втором резервуаре 22 в течение приблизительно одной минуты после завершения загрузки, под воздействием давления воздуха в 40 ф./кв.д., подаваемого через отверстие 48. В течение двух минут осуществляли цикл просушки, как описывалось выше, для высушивания фильтрующего материала 28, при этом давление воздуха поддерживалось на уровне 40 ф./кв.д. через отверстие 48. Использованный фильтрующий материал 34 соскребали при помощи скребкового узла 36 в резервуар 38, и рекуперированную дисперсию привитого полиола сохраняли для последующей обработки, как описывалось выше. Дисперсию, задержанную над фильтрующим материалом 28 в случае, когда не произошел проскок, сохраняли для последующего фильтрования. Фильтровальная система 10 была способна фильтровать 1100 фунтов в час дисперсии привитого полиола, и всю цистерну удалось профильтровать приблизительно за 37 часов. Потери Pluracol® 1442 при использованном фильтрующем материале 34 составляли 1,6%. При использовании фильтрованного Pluracol® 1442 со стандартным пенообразующим составом согласно данному изобретению предварительный фильтр с размером пор в 150 микрон, установленный на вспенивателе, не забивался в течение 40 часов, тогда как Pluracol® 1442, фильтруемый через ранее известный самоочищающийся фильтр от Ronningen-Petter с отверстиями размером 50 микрон с помощью щелевого грохота с отверстиями размером 500 микрон, забивает фильтр приблизительно в течение одного - двух часов.

Пример 2

Использовали цистерну с Pluracol® 1543 от BASF Corporation. Pluracol® 1543 является привитым полиэфиртриолом с концевыми вторичными гидроксильными группами, содержащим приблизительно 44% твердого сополимеризованного стирола и акрилонитрила. Цистерну подсоединяли к фильтровальной системе 10, как описано в примере 1, с тем отличием, что пополняемая фильтрующая система 10 имела площадь фильтрования размером 7 квадратных футов. Используемый фильтрующий материал 28 представлял собой трехслойный продукт производства Crystal Filtration Company под названием Crystal 2220. Такой фильтрующий материал 28 является нетканым, трехслойным, уложенным во влажном состоянии бумажным материалом, подобным описанному в патенте США No.4925560. Фильтрующий материал 28 содержит верхний слой из 100% сложного полиэфира, средний слой из 97% целлюлозы и 3% микростекла (перемолотого стекловолокна, смешанного с бумажной массой) и нижний слой из сложного полиэфира. Фильтрующий материал 28, Crystal 2220, имеет среднее значение эффективного размера пор приблизительно 25 микрон и толщину 0,06 дюйма. Pluracol® 1543 загружали в первый резервуар 20 со скоростью 22 галлона в минуту и в каждом цикле использовали 15 галлонов. Температура Pluracol® 1543 составляла 65°С. Цикл просушки длился приблизительно 2,5 минуты, и Pluracol® 1543 можно было обрабатывать со скоростью 2450 фунтов в час, при этом общее время обработки содержимого цистерны составило 18,3 часа. Отфильтрованный Pluracol® 1543 вспенивали на вспенивателе Hennecke с использованием стандартной вспенивающей композиции, и в отличие от случая с фильтрованием Pluracol® 1543 через самоочищающийся фильтр Ronningen-Petter из проволочной ткани с размером пор 50 микрон на 500 микрон, который забивается приблизительно через 15 минут, данная вспенивающая система не забивала фильтр в процессе вспенивания.

Пример 3

Использовали цистерну с доступным на рынке Pluracol® 2130 производства BASF Corporation. Pluracol® 2130 содержит дисперсию привитого полиэфиртриола с конечными первичными гидроксильными группами, содержащую приблизительно 31% твердого сополимеризованного стирола и акрилокитрила. Pluracol® 2130 загружали в систему фильтрования 10, как описано в примере 2. Использовали тот же фильтрующий материал, что и в примере 1. Систему 10 устанавливали на фильтрование 95 галлонов за цикл при скорости загрузки 24 галлона в минуту и температуре загружаемого Pluracol® 2130 в первый резервуар 20 приблизительно 75°С. Цикл просушки длился 40 секунд. Pluracol® 2130 можно было фильтровать со скоростью 12700 фунтов в час.

При использовании в вышеописанной системе 10 фильтрующего материала 28, описанного в примерах 1, 2 и 3, система 10 может использоваться для фильтрования целого ряда дисперсий привитых полиолов. Лабораторные исследования фильтрации свидетельствуют о том, что дисперсии привитого полиола, которые могут эффективно фильтроваться с использованием вышеописанной системы 10, включают следующие продукты, производимые BASF Corporation: Pluracol® 1543; Pluracol® 2145; Pluracol® 2130; Pluracol® 2115; Pluracol® 1528; Pluracol® 973; Pluracol® 1218; Pluracol® 1525; Pluracol® 1442; Pluracol® 1524 и Pluracol® 1365.

Устойчивость профильтрованных привитых полиолов после фильтрования в системе 10 изучали двумя способами. В первом тесте пробу профильтрованного привитого полиола хранили при комнатной температуре в течение срока до девяти недель, при этом каждую неделю брали пробы. Каждую пробу исследовали с целью установления того, сохранила ли она свои полученные благодаря фильтрованию свойства. Поскольку количество пробы было незначительным, фильтруемость определяли путем измерения количества дисперсии, которая при температуре 60°С проходит через сито с размером отверстий 28 микрон при давлении 40 ф./кв.д. до того, как забивается сито.

Фильтруемость с учетом погрешности эксперимента не изменялась в течение девяти недель. Во втором тесте с целью воссоздания условий колебания температуры пробу помещали в автоклав и запускали шестичасовой цикл, в ходе которого пробу нагревали до 77°С и давали охладиться до 43°С в течение шести часов, и такой цикл повторяли в течение девяти недель. Образец также встряхивали со скоростью 50 об/мин в течение нагревательной части каждого цикла. В обоих случаях фильтрованный привитой полиол оставался устойчивым, и его способность проходить через сито с размером отверстий 28 микрон при его нагреве до 60°С не изменялась в течение девяти недель.

Вышеописанное изобретение было раскрыто в соответствии с действующими правовыми нормами; таким образом, описание носит иллюстративный характер и не ограничивает объем правовой охраны изобретения. Возможные изменения и модификации описанного технического решения могут быть очевидны специалистам в данной области техники и входят в объем правовой охраны настоящего изобретения. Соответственно, объем правовой охраны, предоставляемой данному изобретению, может определяться только путем анализа прилагаемой формулы изобретения.

Изобретение относится к способу фильтрования дисперсий привитого полиола с использованием пополняемой фильтрующей системы. Описывается способ фильтрования привитого полиола с использованием пополняемой фильтрующей системы, заключающийся в том, что а) используют пополняемую фильтрующую систему, состоящую из первого резервуара и второго резервуара; б) располагают первую часть объемного фильтрующего материала между первым и вторым резервуаром и образуют непроницаемый для жидкости затвор между первым резервуаром и фильтрующим материалом; в) загружают дисперсию привитого полиола в первый резервуар; г) пропускают дисперсию привитого полиола во второй резервуар через фильтрующий материал и д) перемещают первую часть объемного фильтрующего материала из зоны между первым и вторым резервуаром и устанавливают вторую часть чистого объемного фильтрующего материала с извилистыми порами между первым и вторым резервуаром. Способ обеспечивает экономичную быструю фильтрацию больших объемов дисперсии привитого полиола. Полученная отфильтрованная дисперсия привитого полиола имеет частицы с размером 25 микрон или меньше и является устойчивой при различных условиях в течение, по меньшей мере, 9 недель. 16 з.п. ф-лы, 1 ил.

а) используют пополняемую фильтрующую систему, состоящую из первого резервуара и второго резервуара;

б) между первым и вторым резервуаром располагают первую часть пористого или иглопробивного фильтрующего материала для глубокого фильтрования, включающего слой с 97% целлюлозы и слой с 3% микростекла, и имеющего среднее значение эффективного размера пор от 15 до 75 мкм и толщину от 0,04 до 0,3 дюйма, и образуют непроницаемый для жидкости затвор между первым резервуаром и фильтрующим материалом,

в) загружают дисперсию привитого полиола в первый резервуар, и оказывают давление на дисперсию привитого полиола во время ее нахождения в первом резервуаре для ее вытеснения через фильтрующий материал во второй резервуар,

г) пропускают дисперсию привитого полиола во второй резервуар через указанный фильтрующий материал, и

д) перемещают первую часть фильтрующего материала для глубокого фильтрования из зоны между первым и вторым резервуаром и устанавливают вторую часть фильтрующего материала для глубокого фильтрования между первым и вторым резервуаром.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 5891982 A, 06.04.1999 | |||

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2004 |

|

RU2280857C2 |

| СТОЛИК МИКРОСКОПА | 0 |

|

SU322750A1 |

| RU 94046016 A1, 10.02.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ МИКРОФИЛЬТРАЦИИ | 2000 |

|

RU2170610C1 |

Авторы

Даты

2008-08-10—Публикация

2003-06-17—Подача