Изобретение относится к составам для получения гранулированного топлива на основе торфа с модифицирующими добавками и может быть использовано в малой энергетике, жилищно-коммунальном хозяйстве.

Известно топливо в виде брикета или гранул, содержащее 47,5-52,5% штыба, 28,5-31,5% отсева угля и 19-21% древесных опилок (RU №2268914, МПК С10L 5/12, 2006).

Недостатком такого топлива является ограничение в применении, т.к. оно может быть использовано только для топочных агрегатов, основанных на методе пламенного сжигания, а также ограниченная сырьевая база - отходы угледобычи и отходы деревоперерабатывающих производств.

Известен состав для топлива на основе органического наполнителя, содержащего торф и древесные отходы, модифицирующие добавки, включающие углеводородные шламы, а также отходы кожевенного производства при следующем соотношении компонентов, мас.%: отходы кожевенного производства 20-25, углеводородные шламы 10-30, древесные отходы 0-20, торф - остальное (RU №2280678, кл. C10L 5/44, 27.01.2006).

Недостатком известного состава для топлива также является ограничение в применении - использование в установках, основанных на методе пламенного сжигания, и ограниченная сырьевая база - отходы кожевенного производства, а также токсичные газообразные вещества, образующиеся при сжигании отходов кожевенного производства.

Известно гранулированное топливо из растительных отходов (преимущественно пищевых), спрессованных в комки и гранулы размером 1-50 мм, используемое для пиролиза с целью получения горючих газов (SU 1556543, кл. С10В 53/00, С10F 11/04, 1988 г.)

Недостатком известного топлива является его низкая теплота сгорания.

В основе настоящего изобретения стоит задача по получению топлива, обладающего повышенной эффективностью.

Техническим результатом изобретения является повышение теплоты сгорания топлива, позволяющее его эффективно использовать при низкотемпературном пиролизе.

Поставленная задача и указанный технический результат достигаются тем, что гранулированное топливо для пиролиза, включает торф как органический наполнитель и алюмосиликатный материал в качестве модифицирующей добавки при следующем соотношении компонентов в мас.%: алюмосиликатный материал 2-30 и торф 70-98.

При этом гранулированное топливо выполнено в виде гранул размером от 5 до 30 мм, которые получают методом окатывания. А в качестве алюмосиликатного материала используют бентонитовую глину, или глинистый мергель, или кембрийскую глину, или каолиновую глину, или синтетический цеолит H-Beta-25, или синтетический цеолит H-MORD.

Использование в качестве модифицирующей добавки алюмосиликатных материалов, включающих бентонитовую глину, глинистый мергель, кембрийскую глину, каолиновую глину, синтетический цеолит H-Beta-25 или синтетический цеолит H-MORD, позволяют снизить температуру процесса пиролиза и его интенсифицировать, так как эти добавки также выступают и в качестве катализатора за счет наличия в их структуре Брэнстедовских и Льюисовских кислотных центров, а также переходного металла - Fe, который может являться катализатором синтеза Фишера-Тропша, и щелочноземельных - Na и К, за счет которых увеличивается межслоевое пространство минерала. При этом внесение алюмосиликатных минералов меньше 2% не эффективно, а при внесении алюмосиликатов больше 30% - происходит снижение выхода горючего газа. Гранулы размера меньше 5 мм и больше 30 мм изготавливать нецелесообразно в связи с трудностью их использования и ухудшением их физико-механических характеристик.

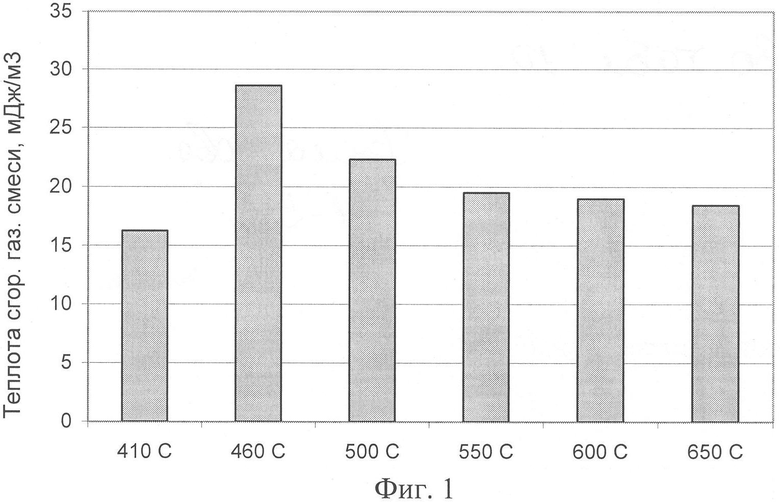

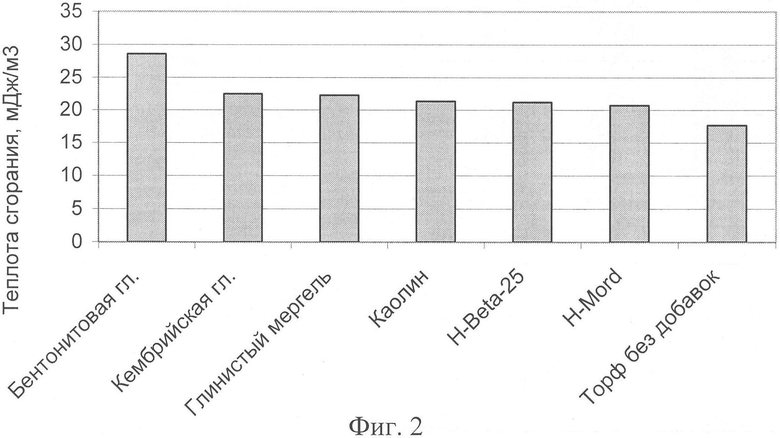

Данное изобретение иллюстрируется следующими диаграммами, где на фиг.1 - зависимость теплоты сгорания пиролизных газов от вида катализатора при проведении процесса каталитического пиролиза (концентрация катализатора составляла 30% (мас.); на фиг.2 - зависимость теплоты сгорания пиролизных газов от температуры проведения процесса каталитического пиролиза в присутствии бентонитовой глины в концентрации 30%.

Гранулированное топливо для пиролиза получают следующим образом.

Первоначально измельчают торф на дробилке, после чего его смешивают с модифицирующей добавкой, в качестве которой выступают алюмосиликатные материалы (глины, цеолиты, мергель), в количестве от 2 до 30% от общей массы торфа. После перемешивания полученную массу гранулируют на грануляторах различных типов с получением гранул от 5 до 30 мм, которые далее сушат.

Пример 1

В качестве наполнителя использовался верховой пушицево-сфагновый торф степенью разложения 30% как наиболее распространенный в Тверской области. Указанный торф смешивали с бентонитовой глиной таким образом, чтобы концентрация модифицирующей добавки составляла 2% (мас.) от массы навески торфа. Получившуюся массу гранулировали. Навеску гранулированного топлива массой около 2 г подвергали пиролизу в лабораторной установке при температуре 460°С и атмосферном давлении. Полученная газовая смесь обладала характеристиками, представленными в табл.1.

Пример 2

Эксперимент в примере 2 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали бентонитовую глину в концентрации 10% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.2.

Пример 3

Эксперимент в примере 3 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали каолиновую глину в концентрации 30% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.3.

Пример 4

Эксперимент в примере 4 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали глинистый мергель в концентрации 30% (мас.). Полученная газовая смесь обладала характеристиками, представлеными в табл.4.

Пример 5

Эксперимент в примере 5 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали бентонитовую глину в концентрации 30% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.5.

Пример 6

Эксперимент в примере 6 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали кембрийскую глину в концентрации 30% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.6.

Пример 7

Эксперимент в примере 7 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали синтетический цеолит H-Beta-25 в концентрации 30% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.7.

Пример 8

Эксперимент в примере 8 проводился аналогично опыту в примере 1, однако в качестве модифицирующей добавки использовали синтетический цеолит H-MORD в концентрации 2% (мас.). Полученная газовая смесь обладала характеристиками, представленными в табл.8.

Пример 9

Эксперимент в примере 9 проводился аналогично опыту в примере 1, однако модифицирующую добавку не использовали. Масса гранулированного топлива (торфа) составляла 2 г. Полученная газовая смесь обладала характеристиками, представленными в табл.9.

При исследовании влияния температуры на процесс каталитического пиролиза торфа были получены экспериментальные данные, на основании которых можно сделать вывод о том, что оптимальной температурой является 460°С. Именно при этой температуре наблюдалось максимальное значение теплоты сгорания пиролизных газов (фиг.1).

Из представленных выше примеров наибольшее значение теплоты сгорания пиролизной газовой смеси наблюдалось при использовании бентонитовой глины (фиг.2).

Основные физико-механические характеристики органоминеральных топливных гранул на основе торфа представлены в табл.10.

Данное изобретение в настоящее время находится на стадии опытно-лабораторных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОРЮЧЕГО ГАЗА ИЗ ТОРФА | 2007 |

|

RU2334783C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| Катализатор термокаталитической переработки тяжелого и остаточного углеводородного сырья | 2016 |

|

RU2632467C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ НЕОРГАНИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2127920C1 |

| КОМПОЗИЦИОННЫЙ ВЛАГОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ ТОРФА | 2007 |

|

RU2335891C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ СОСТАВЛЯЮЩИХ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2009 |

|

RU2402591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

Изобретение относится к составам для получения гранулированного топлива для пиролиза на основе торфа с модифицирующими добавками и может быть использовано в малой энергетике и жилищно-коммунальном хозяйстве. Изобретение направлено на повышение эффективности гранулированного топлива для пиролиза. Поставленная задача и указанный технический результат достигаются тем, что топливо включает торф как органический наполнитель и алюмосиликатный материал в качестве модифицирующей добавки при следующем соотношении компонентов в мас.%: алюмосиликатный материал 2-30 и торф 70-98. Гранулы могут быть выполнены размером от 5 до 30 мм методом окатывания на грануляторах различных типов. В качестве алюмосиликатного материала можно использовать бетонитовую глину, глинистый мергель, кембрийскую глину, каолиновую глину, синтетический цеолит H-Beta-25 или синтетический цеолит H-MORD. Техническим результатом изобретения является повышение теплоты сгорания топлива, позволяющее его эффективное использование при низкотемпературном пиролизе. 8 з.п. ф-лы, 2 ил., 10 табл.

| Способ получения горючего газа из отходов | 1988 |

|

SU1556543A3 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1998 |

|

RU2132360C1 |

| ПРИСАДКА К БУРЫМ УГЛЯМ ДЛЯ ФАКЕЛЬНОГО СЖИГАНИЯ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 1992 |

|

RU2057165C1 |

| Устройство для повышения сцепной тяговой силы локомотива | 1935 |

|

SU55600A1 |

Авторы

Даты

2008-08-10—Публикация

2007-05-21—Подача