ПРИОРИТЕТ

По настоящей заявке испрашивается приоритет на основании заявки US 10/641527, поданной 13 августа 2003 и озаглавленной «Системы и способы получения фторуглеродов», содержание которой, таким образом, вводится в данное описание в виде ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения фторуглеродов. Отдельные положения настоящего изобретения относятся к получению насыщенных и ненасыщенных фторуглеродов.

УРОВЕНЬ ТЕХНИКИ

Фторированные углеводороды и фтормономеры, такие как 1,1,1,2,3,3,3-гептафторпропан (CF3CHFCF3, HFC-227ea) и гексафторпропен (CF3CF=CF2, FC-1216, HFP) представляют коммерческую ценность.

HFP широко применяется в качестве мономера для получения фторсодержащих полимеров, например термопластичных смол FEP («фторированный этиленпропилен»), полученных сополимеризацией тетрафторэтилена и гексафторпропена (см., например. Fluorine Chemistry: A Comprehensive Treatment, M.Howe-Grant, ed., Wiley & Sons, New York, NY, 1995, p.404).

HFC-227ea нашел применение в качестве порообразователя (Патент США №5314926; Патент США №5278196), хладагента (Chen J., Sci. Tech. Froid (1994), (2 CFCS, the Day After), 133-145), и пропеллента для применения в ингаляторах с дозирующим устройством (Clark, R., Aerosol. Sci. Technol., (1995) 22, 374-391). Соединение также широко применяется в качестве средства для подавления распространения огня, например, для защиты средств связи, где оно продается под торговым названием FM-200® (Great Lakes Chemical Corporation, Indianapolis, Indiana) (Robin, M.L., Process Safety Progress, Volume 19, No.2 (Summer 2000), p.107-111).

До настоящего времени было разработано большое количество способов получения галогенированных соединений. Эти способы значительно отличаются друг от друга отчасти вследствие различия галогенов и задействованных функциональных групп. Предшествующий уровень показывает, что известные способы трудно использовать с предсказуемым результатом для получения других соединений.

В частности, в литературе были описаны способы получения FC-1216. Эти способы включают термический крекинг тетрафторэтилена (TFE) при пониженном давлении и температурах от 700 до 800°С, а также пиролиз политетрафторэтилена в вакууме при повышенных температурах, что может приводить к получению HFP.

Были описаны также способы получения HFC-227ea. Взаимодействие HFP и HF в паровой фазе над активным углеродным катализатором может приводить к получению HFC-227ea (Заявка на патент Великобритании 902590). HFC-227ea также может быть получен обработкой 1,1,1,3,3,3-гексафторпропана (CF3CH2CF3, HFC-236fa) элементарным фтором (Патент США 5780691) и обработкой 2-хлор-1,1,1,3,3,3-гексафторпропана (CFC-217ba) HF (WO 99/40053).

Но существует потребность в разработке новых способов и систем для экономически выгодного производства HFP и HFC-227ea, и желательно, чтобы такие системы и способы могли широко применяться при производстве насыщенных и ненасыщенных фторзамещенных углеводородов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение предоставляет системы для получения фторуглеродов, которые включают в некоторых аспектах поток реагентов, содержащий насыщенный галогенированный фторуглерод, реактор, конфигурация которого обеспечивает приведение насыщенного галогенированного фторуглерода в реакционную близость с катализатором, содержащим Cu и Pd, и поток продукта, содержащий насыщенные и ненасыщенные фторуглероды.

В соответствии с одним аспектом настоящего изобретения описаны способы получения фторированных соединений, которые включают контактирование реакционной смеси, содержащей С3 насыщенный галогенированный фторуглерод и водород, с катализатором, содержащим Pd и Ni или Cu или оба эти металла. Таким образом образуется смесь, которая включает С3 насыщенный фторированный углеводород и С3 ненасыщенный фторуглерод.

В соответствии с другим аспектом настоящего изобретения описаны способы контактирования CF3CCl2CF3 с водородом в присутствии катализатора для получения смеси, которая включает одно или несколько соединений из CF3CH2CF3, CF3CHClCF3, CF3CH=CF2 и CF3CCl=CF2.

Также описаны способы получения фторированных соединений, которые включают контактирование реакционной смеси, содержащей С3 насыщенный галогенированный фторуглерод и водород, с катализатором, содержащим один или несколько металлов из K, Zr, Na, Ni, Cu, W, Zn, Fe, Mn, Co, Ti и Pd, для получения смеси, которая включает С3 ненасыщенный фторуглерод и, по меньшей мере, примерно 35% С3 насыщенного фторированного углеводорода.

В некоторых аспектах настоящее изобретение относится также к способам получения фторуглеродов, которые включают контактирование смеси, содержащей CF3CClFCF3 и водород, с каталитической системой, которая включает Cu и Pd в соотношении примерно 9:1 (мас.) и активированный уголь.

Другие аспекты настоящего изобретения включают также контактирование реакционной смеси, содержащей CF3CClFCF3, с каталитической системой, включающей Cu и Pd в соотношении примерно 9:1 (мас.), в течение от примерно 9 до примерно 55 секунд при давлении в интервале от примерно 1,0 кг/см2 до примерно 10 кг/см2 и температуре в интервале от примерно 220°С до примерно 350°С с получением смеси, содержащей CF3CHFCF3 и CF3CF=CF2.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения описаны ниже со ссылкой на следующие сопроводительные чертежи.

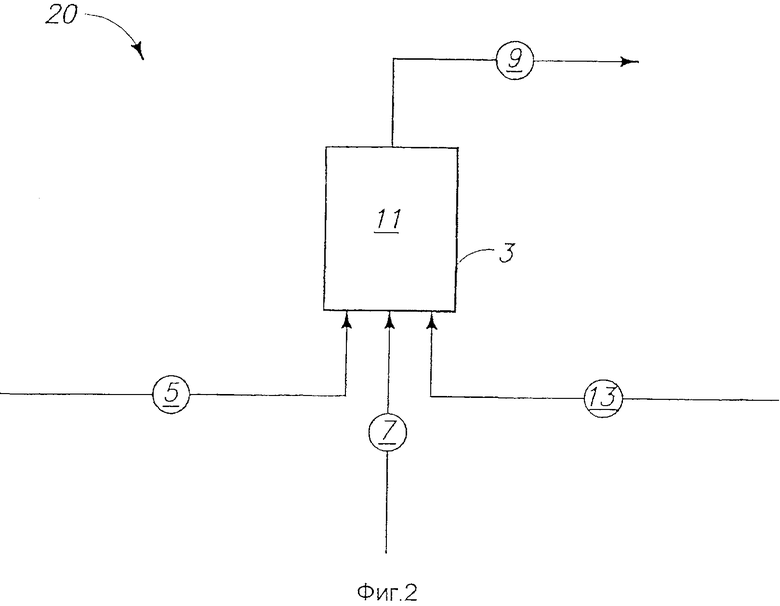

Фиг.1 представляет собой схему иллюстративной системы для получения фторуглерода в соответствии с одним аспектом настоящего изобретения.

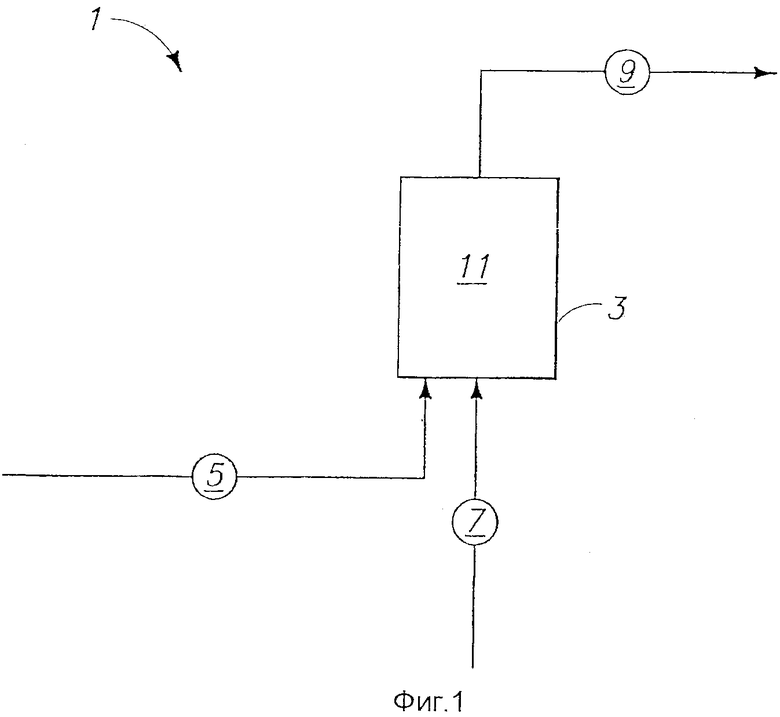

Фиг.2 представляет собой схему иллюстративной системы для получения фторуглерода в соответствии с другим аспектом настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения описаны способы и системы для получения совместного потока двух продуктов. Аспекты настоящего изобретения будут описаны со ссылкой на Фиг.1 и 2.

На Фиг.1 представлена реакционная система фторирования 1, которая включает реактор 3, насыщенный галогенированный фторуглеродный реагент 5, реагент гидрирования 7 и продукт 9. Примеры насыщенного галогенированного фторуглерода 5, который может применяться в соответствии с настоящим изобретением, включают насыщенные галогенированные фторуглероды, которые полностью галогенированы, а также фторуглеводороды, которые галогенированы не полностью. В соответствии с одним аспектом настоящего изобретения насыщенный галогенированный фторуглерод 5 включает С3 насыщенные галогенированные фторуглероды. Примеры насыщенных галогенированного фторуглерода 5 включают CF3CClFCF3 (CFC-217ba) и/или CF3CCl2CF3 (CFC-216aa).

Реагент гидрирования 7 может включать водород. Типичный пример реагента гидрирования 7 включает двухатомный водород.

Обычно насыщенный галогенированный фторуглерод 5 и реагент гидрирования 7 вместе составляют всю реакционную смесь и/или поток реагентов или их часть. Как показано на Фиг.1, насыщенный галогенированный фторуглеродный реагент 5 и реагент гидрирования 7 подаются в реактор 3 в виде независимых потоков. Настоящее изобретение не должно ограничиваться такой конфигурацией. Насыщенный галогенированный фторуглеродный реагент 5 и реагент гидрирования 7 могут смешиваться перед подачей в реактор 3 или, как показано, могут подаваться в реактор 3 в виде отдельных потоков.

Насыщенный галогенированный фторуглерод 5 может также смешиваться с реагентом гидрирования 7 в конкретных молярных отношениях. В одном аспекте настоящего изобретения осуществляется смешивание реагента гидрирования 7 и насыщенного галогенированного фторуглерода 5 в мольном отношении реагента гидрирования 7 к насыщенному галогенированному фторуглероду 5 в интервале от примерно 1:1 до примерно 20:1. Типичные примеры мольных отношений реагента гидрирования 7 к насыщенному галогенированному фторуглероду 5 включают также интервалы от примерно 2,5:1 до примерно 20:1, от примерно 1:1 до примерно 15:1, от примерно 2:1 до примерно 10:1 и/или от примерно 1:1 до примерно 5:1.

В некоторых аспектах настоящего изобретения обеспечивается также добавление разбавителя. На Фиг.2 представлена система 20 получения фторуглеродов согласно настоящему изобретению, которая включает насыщенный галогенированный фторуглеродный реагент 5, реагент гидрирования 7 и разбавитель 13. Примеры разбавителя 13, который может использоваться в соответствии с настоящим изобретением, включают газообразные водород, гелий и аргон, а также такие соединения, как CF3CFHCF3 (HFC-227ea) и CF3CH2F (HFC-134a). Разбавитель 13 может применяться в сочетании с реагентом гидрирования 7 и насыщенным галогенированным фторуглеродом 5 в конкретных мольных соотношениях. Примерами мольных соотношений, применимых согласно данному изобретению, являются соотношения разбавителя 13, реагента гидрирования 7 и насыщенного галогенированного фторуглеродного реагента 5 в интервале от примерно 2:0,6:1 до примерно 15:5:1 и/или от примерно 3:1:1 до примерно 14:2,5:1.

Обращаясь снова к Фиг.1, реакционная смесь может контактировать с катализатором 11 внутри реактора 3. В соответствии с некоторыми аспектами настоящего изобретения конфигурация реактора 3 обеспечивает приведение насыщенного галогенированного фторуглерода в реакционную близость с катализатором 11. Реактор 3 может включать, но без ограничения такие реакторы, как реакторы Inconel® (INCO ALLOYS INTERNATIONAL, INC, Delaware), конфигурация которых обеспечивает осуществление химических реакций в лабораторном или промышленном масштабе.

Катализатор 11 может включать, по существу состоять из и/или состоять из одного или нескольких предшественников катализаторов, таких как K, Zr, Na, Ni, Cu, W, Zn, Fe, Mn, Co, Ti и Pd. В частности, катализатор 11 включает, по существу состоит из и/или состоит из Pd и одного из Ni и Cu или обоих металлов. Катализатор 11 может включать Cu и Pd в массовом отношении Cu к Pd в интервале от примерно 3:1 до примерно 28:1, от примерно 8:1 до примерно 28:1 и/или в массовом отношении Cu к Pd примерно 9:1. Катализатор 11 может быть в чистом виде или в форме катализатора, нанесенного на подложку. Примеры подложек, которые могут применяться в соответствии с настоящим изобретением, включают подложки из активированного угля, оксида алюминия и/или силикагеля. Типичный пример подложки из активированного угля включает активированный уголь Tekeda® (Takeda Chemical Industries, Ltd., Higashi-ku, Osaka JAPAN).

Обычно катализаторы могут быть получены в соответствии с подходящими способами получения катализаторов. Типичные способы включают растворение выбранного предшественника катализатора в подходящем растворителе с подложкой или без нее, удаление растворителя из катализатора и/или подложки и загрузку катализатора в реактор. В некоторых случаях катализатор может дополнительно обрабатываться посредством нагрева реактора и контролирования выделения растворителя из катализатора. Катализатор может быть получен и/или активирован в присутствии газов, таких как водород, гелий, аргон и/или азот.

Настоящее изобретение определяет также конкретные значения температуры, давления и времени контактирования внутри реактора, способствующие получению фторуглеродов. Системы и способы настоящего изобретения обеспечивают также контактирование реакционной смеси с катализатором 11 внутри реактора 3 в течение конкретных промежутков времени. Это время обычно называется временем контактирования и может быть вычислено из скоростей потока реагентов и объема реактора, содержащего катализатор. Типичные примеры значений времени контактирования, применимого согласно настоящему изобретению, могут составлять от примерно 4 до примерно 75 секунд, от примерно 9 до примерно 55 секунд, от примерно 6 до примерно 30 секунд и/или от примерно 10 до примерно 15 секунд.

В соответствии с типичным аспектом температура реакции в процессе контактирования катализатора 11 с реакционной смесью может составлять от примерно 100°С до примерно 500°С, от примерно 200°С до примерно 400°С, от примерно 220°С до примерно 350°С и/или от примерно 220°С до примерно 300°С.

Способы также обеспечивают контактирование реакционной смеси с катализатором 11 при давлении от примерно 1 кг/см2 до примерно 150 кг/см2, от примерно 5 кг/см2 до примерно 10 кг/см2 или от примерно 3 кг/см2 до примерно 8 кг/см2.

На Фиг.1 и 2 представлены системы получения смеси продуктов 9. Смесь продуктов 9 может включать насыщенные фторуглероды, такие как фторированные углеводороды и С3 насыщенные фторированные углеводороды. Примеры компонентов смеси продуктов 9 могут включать CF3CFHCF3 (HFC-227ea), CF3CH2CF3 (HFC-236fa) и/или CF3CHClCF3 (CFC-226da). Смесь продуктов 9 включает также ненасыщенный фторуглерод, который может включать С3 ненасыщенные фторированные углеводороды, такие как одно или несколько соединений из CF3CF=CF2 (HFP, FC-1215yc), CF3CH=CF2 (PFP, FC-1215zc) и/или CF3CCl=CF2 (CFC-1215xc). Типичные примеры вариантов настоящего изобретения включают смеси продуктов, которые включают CF3CHFCF3 (HFC-227ea) и CF3CF=CF2 (FC-1215yc). В других типичных аспектах настоящего изобретения смесь продуктов включает одно или несколько соединений из следующих: CF3CH2CF3 (HFC-236fa), CF3CHClCF3 (CFC-226da), CF3CH=CF2 (PFP, FC-1215zc) и/или CF3CCl=CF2 (CFC-1215xc). Примеры настоящего изобретения предоставляют также смесь продуктов 9, который может состоять, по меньшей мере, на примерно 35% из насыщенного фторуглерода.

Аспекты настоящего изобретения дополнительно описаны с помощью приведенных далее примеров, которые, тем не менее, не ограничивают его область.

ПОЛУЧЕНИЕ КАТАЛИЗАТОРА

Катализаторы, применяемые в следующих примерах, получают в соответствии со следующими способами.

Способ А

Для получения катализатора взвешенное количество подложки из активированного угля Takeda® и предшественника катализатора помещают в химический стакан. Добавляют в качестве растворителя воду в количестве, достаточном для покрытия ею подложки и предшественника катализатора, и смесь перемешивают в течение приблизительно 15 минут. Смесь фильтруют с помощью водоструйного насоса и катализатор сушат на воздухе. Катализатор помещают в реактор и нагревают до 150°С в токе N2 до прекращения заметного выхода пара из реактора. После этого температуру снова повышают до 200°С и выдерживают до тех пор, пока не прекратится заметное выделение пара из реактора.

Способ В

Для получения катализатора взвешенное количество подложки из активированного угля Takeda® и предшественника катализатора помещают в химический стакан. В качестве растворителя добавляют CH2Cl2 в количестве, достаточном для покрытия им подложки и предшественника катализатора, и смесь перемешивают в течение приблизительно 15 минут. Смесь фильтруют с помощью водоструйного насоса и катализатор сушат на воздухе. Катализатор помещают в реактор и нагревают до 150°С в токе N2 до прекращения заметного выхода паров из реактора. После этого температуру снова повышают до 200°С и выдерживают ее до прекращения заметного выделения паров из реактора.

Способ С

Для получения катализатора взвешенное количество подложки из активированного угля Takeda® и предшественника катализатора помещают в химический стакан. В качестве растворителя добавляют воду в количестве, достаточном для покрытия подложки и предшественника катализатора, и смесь перемешивают в течение приблизительно 15 минут. Добавляют достаточное количество NaOH для получения щелочной среды (рН≥12). К смеси по каплям добавляют NaBH4, растворенный в NaOH, до завершения восстановления катализатора. После этого смесь нагревают до кипения и выпаривают досуха с получением катализатора в виде остатка. Смесь фильтруют и дважды промывают водой и затем сушат в вакуумной печи в течение приблизительно 1,5 часов. Затем катализатор помещают в реактор и сушат, как описано в способе А.

Способ D

Для получения катализатора взвешенное количество подложки из активированного угля Takeda® и предшественника катализатора помещают в химический стакан. В стакан добавляют 5% (мас./мас.) раствор HCl в воде в количестве, достаточном для покрытия подложки и предшественника катализатора, смесь нагревают до 100°С и выдерживают при данной температуре в течение приблизительно 20 минут. После этого смесь фильтруют, осадок помещают в реактор и сушат, как описано в способе А.

Способ Е

Для получения катализатора взвешенное количество предшественника катализатора помещают в химический стакан и добавляют туда 5% (мас./мас.) раствор HCl в воде в количестве, достаточном для покрытия им предшественника катализатора, с получением смеси. Смесь нагревают до 100°С и выдерживают при данной температуре в течение приблизительно 20 минут. После этого к теплому раствору катализатора добавляют подложку из активированного угля Takeda® в количестве, достаточном для достижения заданного массового процента. Затем теплую смесь фильтруют и сушат, как описано в способе А.

Способ F

Для получения катализатора, включающего Cu, Pd и подложку, взвешенное количество предшественника катализатора Cu помещают в химический стакан, содержащий воду. Раствор нагревают и затем периодически определяют процент растворенного количества Cu, пока количество Cu в растворе не достигнет заданного значения. Предшественник катализатора Pd взвешивают и помещают в стакан, содержащий воду. Раствор нагревают и затем периодически определяют процент растворенного Pd, пока он не достигнет заданного значения. Растворы Cu и Pd объединяют в химическом стакане с получением заданных соотношений. В раствор добавляют достаточное количество подложки активированного угля Takeda® и раствор перемешивают. Катализатор сушат на воздухе, помещают в реактор и сушат, как описано в способе А.

Способ G

Катализатор или предшественник катализатора помещают в реактор. Реактор нагревают до 350°С и через катализатор пропускают Н2 с объемной скоростью 126 см3/мин в течение 16 часов.

Способ Н

5% (мас./мас.) раствор HCl в воде и воду добавляют к предшественнику катализатора в количестве, достаточном для увлажнения предшественника катализатора. После этого влажный катализатор сушат в токе N2 в течение ночи, затем помещают в реактор и сушат, как описано в способе А.

Способ I

Катализатор получают в соответствии со способом Е с дополнительной стадией повторного введения теплого фильтрата в катализатор, по меньшей мере, дважды.

ОБЩИЕ МЕТОДИКИ РЕАКЦИЙ

Реактор примеров 1-8 представляет собой трубчатый реактор Inconel® с длиной 36,20 см, внешним диаметром 1,27 см и объемом 33,0 куб. см. Реактор устанавливают вертикально в электрической печи Hoskins® (Hoskins Manufacturing Company Corporation. Hamburg, Michigan) с зоной нагрева 30,5 см, контролируемой устройством регулировки температуры Watlow® series 956 (Watlow Electric Manufacturing Company, St.Louis, Missouri). Реактор снабжают внутренними и внешними термопарами и устройством контроля давления. Реагенты подают через калиброванные расходометры Matheson® (Matheson Gas Products, Inc., Valley Forge, Pennsylvania) и предварительно смешивают перед подачей в нагретую зону.

Водород подают через калиброванный регулятор массового расхода Hastings® (Teledyne Hastings Instruments, Teledyne Technologies, Inc., Los Angeles, California) модели HFC-202c с источником питания 400 Hastings®. CFC-217ba подают с помощью калиброванных дозирующих насосов Eldrex® (Eldrex Laboratories, Inc., Napa, California) моделей A-60-S или B-100-S. Реагенты предварительно смешивают и нагревают в испарителе перед введением в реактор. Давление контролируют с помощью распределительного клапана, модуля управления и устройства контроля давления Watlow® серии 956. Исходящие газы очищают в водном скруббере, пропускают через Drierite® (W.A.Hammond Drierite Co., Xenia, Ohio) и анализируют с помощью газовой хроматографии, используя газовый хроматограф Hewlett-Packard® (Hewlett-Packard Company, Palo Alto, California) 5890 series II, снабженный колонкой размером 30 м × 0,32 мм ID silicaplot™ (Varian, Inc., Palo Alto, California) с плавленым диоксидом кремния и детектором ионизации пламени. Результаты представляют как % площади от общей площади ответов, записанных детектором.

Пример 1: Калиевые катализаторы

(°С)

Пример 2: Циркониевые катализаторы

(°С)

(°С)

(°С)

Пример 3: Вольфрамовые катализаторы

(°С)

Пример 4: Подложка

(°С)

Пример 5: Никелевые катализаторы

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

Пример 6: Никель/палладиевые катализаторы

(°С)

(°С)

Пример 7: Медный катализатор

(°С)

(°С)

Пример 8: Медь/палладиевые катализаторы

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

(°С)

Пример 9: Цинковые катализаторы

(°С)

Пример 10: Железные катализаторы

(°С)

Пример 11: Марганцевые катализаторы

(°С)

Пример 12: Кобальтовые катализаторы

(°С)

Пример 13: Титановые катализаторы

(°С)

Пример 14: Давление реакции

(°С)

Пример 15: С применением разбавителя

(°С)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ 2-ХЛОР-1,1,1,2,3,3,3-ГЕПТАФТОРПРОПАНА, ГЕКСАФТОРПРОПЕНА И 1,1,1,2,3,3,3-ГЕПТАФТОРПРОПАНА | 2003 |

|

RU2326859C2 |

| КОМПОЗИЦИИ КОБАЛЬТЗАМЕЩЕННОГО ОКСИДА ХРОМА, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318594C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ГИДРОФТОРУГЛЕРОДОВ С НАСЫЩЕННОЙ ЛИНЕЙНОЙ C-C ЦЕПЬЮ | 2003 |

|

RU2320632C2 |

| СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФТОРИРОВАННЫХ ОЛЕФИНОВ | 2008 |

|

RU2476414C2 |

| НИКЕЛЬЗАМЕЩЕННЫЕ И СМЕШАННЫЕ НИКЕЛЬ- И КОБАЛЬТЗАМЕЩЕННЫЕ ХРОМОКСИДНЫЕ КОМПОЗИЦИИ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318595C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАФТОРПРОПЕНА | 2007 |

|

RU2444508C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОРЭТАНА | 2003 |

|

RU2328482C2 |

| ОГНЕПОДАВЛЯЮЩИЕ СОСТАВЫ, СОДЕРЖАЩИЕ НЕНАСЫЩЕННЫЕ ФТОРУГЛЕРОДЫ, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2434659C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОГЕНИРОВАННОГО АЛКЕНОВОГО СОЕДИНЕНИЯ И ФТОРИРОВАННОГО АЛКИНОВОГО СОЕДИНЕНИЯ | 2020 |

|

RU2793785C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРГАЛОГЕНЭФИРОВ | 2003 |

|

RU2329247C2 |

Изобретение относится к системам и способам получения С3 насыщенных и ненасыщенных фторуглеродов. Процесс получения смесевого продукта, содержащий один или более из CF3CF=CF2, CF3СН=CF2 и CF3CCl=CF2, и один или более из CF3CHFCF3, CF3СН2CF3 и CF3CHClCF3 включает получение исходной смеси, содержащей водород и один или оба из CF3CCl2CF3 и CF3CClFCF3; и контактирование исходной смеси с катализатором, содержащим Pd и Cu в массовом отношении Cu к Pd от 3:1 до 28:1 в реакторе, конфигурация которого обеспечивает приведение насыщенного галогенированного фторуглерода в реакционную близость с катализатором. Технический результат - разработка систем для производства С3 насыщенных и ненасыщенных фторуглеродов. 2 н. и 24 з.п. ф-лы, 36 табл.

реактор, конфигурация которого обеспечивает приведение насыщенного галогенированного фторуглерода в реакционную близость с катализатором, состоящим главным образом из Cu и Pd в массовом соотношении Cu к Pd от 3:1 до 28:1, и

поток продукта, содержащий один или более из CF3CF=CF2, CF3СН=CF2 и CF3CCl=CF2 и один или более из CF3CHFCF3, CF3СН2CF3 и CF3CHClCF3.

получение исходной смеси, содержащей водород и один или оба из CF3CCl2CF3 и CF3CClFCF3; и контактирование исходной смеси с катализатором, содержащим Pd и Cu, для получения смесевого продукта, содержащего один или более из CF3CF=CF2, CF3СН=CF2 и CF3CCl=CF2 и один или более из CF3CHFCF3, CF3СН2CF3 и CF3CHClCF3, где массовое соотношение Cu к Pd составляет от 3:1 до 28:1.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ СУММИРОВАНИЯ | ШИРОТНО-ИМПУЛЬСНЫХ СИГНАЛОВ { | 1972 |

|

SU434409A1 |

| RU 94046237 A1, 27.10.1996 | |||

| 0 |

|

SU253410A1 | |

| US 6291729 B1, 18.09.2001 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ГИДРОГЕНОЛИЗА ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2067971C1 |

Авторы

Даты

2008-08-27—Публикация

2004-07-22—Подача