Изобретение относится к холодной обработке металлов давлением и может быть использовано при производстве холоднодеформированного круглого проката для армирования железобетонных конструкций.

Производство холоднодеформированного арматурного проката (см. например, Битков В.В Технология и машины для производства проволоки. Екатеринбург, 2004 г.) основано на многократной протяжке горячекатаного круглого проката через роликовые волоки с образованием на последнем проходе периодического профиля на поверхности готового арматурного проката. При этом прочность и предел текучести стали повышаются до необходимого уровня, но резко падают важнейшие пластические характеристики, например относительное удлинение при максимальной нагрузке Agt.

Это существенно ухудшает эксплуатационные свойства железобетона, так как при образовании трещин в бетоне арматурная сталь лишается возможности пластически деформироваться (удлиняться), что приводит к окончательному разрушению железобетона.

Известен способ получения арматурной стали, который включает овализацию исходной круглой заготовки в волоке с обжатием по малой оси овала и последующее осаживание овалообразного профиля в профилирующей волоке с формированием ребер на противолежащих поверхностях. Овализацию заготовки осуществляют в роликовой волоке с вертикальными роликами, имеющими гладкую бочку, с обжатием по малой оси овала, равным разности диаметра исходной заготовки и диаметра стержня готового профиля, а перед осаживанием овалообразный профиль с плоскими боковыми стенками пропускают через проводку с прямоугольным отверстием, ширина которого равна ширине овалообразного профиля по малой оси овала (см. описание изобретения к патенту РФ № 2058843, МПК7 В21С 1/00).

Недостатком известного способа является применение значительных обжатий при холодной пластической деформации катанки на гладких валках и в профилирующем калибре. Это приводит к полному исчерпанию ресурса пластичности исходной катанки, особенно из низкоуглеродистых сталей, и делает невозможным получение высоких пластических свойств в готовой арматуре.

Известен способ производства арматурной стали, который включает холодную деформацию горячекатаной заготовки, формирование профиля и контроль готовой продукции. Перед началом холодной деформации исходя из величины гарантированной прочности арматурного стержня определяют необходимую площадь его поперечного сечения с учетом механических свойств стали и последующих их изменений в процессе холодной деформации и на основании этого устанавливают величину обжатия прокатной клети (см. описание изобретения к патенту РФ № 2070463, МПК7 В21Н 8/00).

Недостатком известного способа является то, что механические свойства в пределах одной марки стали в зависимости от температуры прокатки, режима охлаждения и других факторов являются величиной непостоянной. Поэтому получить этим способом арматурную сталь с возможностью пластически деформироваться весьма проблематично.

Наиболее близким к заявляемому является способ изготовления арматурной стали в двух роликовых волоках, направления осей роликов которых пересекаются, путем деформирования заготовки в зазоре между роликами первой волоки с одновременным формированием периодических выступов и придания деформированному в первой волоке сечению вида готового профиля путем деформирования в зазоре между роликами второй волоки с одновременным формированием периодических выступов. Деформирование осуществляют через зазоры, образованные роликами с цилиндрической поверхностью, с коэффициентов вытяжки в первой волоке не более 1,12, а во второй не более 1,16 (см. описание изобретения к патенту РФ № 2288061, МПК7 В21С 1/00).

Недостатком этого способа является то, что при коэффициентах вытяжки 1,12 плюс 1,16 степень деформации при получении готового арматурного проката составит 0,23. При этом величины предела текучести и предела прочности достигнут необходимого уровня, а показатель относительного удлинения при максимальной нагрузке Agt будет ниже 2,5%. Практикой доказано, что сохранение параметра Agt на уровне выше 2,5% при холодной деформации горячекатаной заготовки возможно при степенях деформации не более 0,18.

Известный способ не позволяет обеспечить дифференцированно минимальные деформации, т.к. они не определены конкретно, что не позволяет обеспечить минимальное снижение пластических свойств горячекатаной заготовки.

Задачей предлагаемого изобретения является повышение качества продукции, а именно обеспечение возможности получения арматурной стали периодического профиля с высоким прогнозируемым уровнем пластических и прочностных свойств из рядовых сталей типа Ст3 за счет выбора таких параметров исходной заготовки (предел текучести) и такой степени деформации, при которых безусловно обеспечивалась бы вся совокупность заданных свойств в готовом арматурном прокате.

Техническим результатом предлагаемого изобретения является обеспечение минимально необходимого обжатия при упрочнении стали и нанесении периодического профиля за счет подбора марки стали, механических свойств и диаметра катанки.

Поставленная задача решается за счет того, что в способе производства арматурного периодического профиля, включающем холодную деформацию горячекатаной круглой стальной заготовки в системе чередующихся деформирующих роликов, деформируют заготовку с отношением предела текучести σтз к пределу текучести готового профиля σтг, составляющим К1=0,68÷0,76, при этом суммарную степень деформации устанавливают в соответствии с соотношениями:

К1/К2=3,84÷5,43,

, где

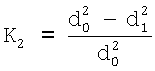

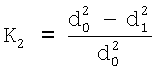

, где

d0 - диаметр исходной горячекатаной круглой стальной заготовки;

d1 - номинальный диаметр готового арматурного профиля.

Характеристика пластических свойств арматуры - полное относительное удлинение при максимальной нагрузке Agt - должна быть не ниже 2,5. Для обеспечения в готовой арматурной проволоке показателя относительного удлинения при максимальной нагрузке Agt≥2,5 необходимо, чтобы отношение K1 величины предела текучести исходной катанки σтз к пределу текучести готовой арматурной проволоки σтг было в пределах 0,68÷0,76, а соотношение K1/К2 находилось в пределах 3,24÷5,43.

Примеры осуществления способа.

Пример 1. Для изготовления арматурного проката диаметром 6,0 мм используем горячекатаный прокат с пределом текучести 360 Н/мм2 диаметром 6,5 мм, что соответствует степени деформации 0,148. Необходимо получить в готовом арматурном прокате предел текучести 520 Н/мм2. Отношение предела текучести в заготовке к пределу текучести в готовом арматурном прокате при этом составляет 0,692. Отношение полученной величины к степени деформации получается 4,68, то есть в готовом прокате обеспечивается при данных условиях необходимая совокупность свойств.

Если же применить горячекатаную заготовку с пределом текучести 280 Н/мм2, а в готовом арматурном прокате необходимо получить предел текучести 520 Н/мм2, то соотношение пределов текучести составит 0,538, а отношение полученной величины к степени деформации (0,148) составит 3,64. Следовательно, в готовом прокате совокупности требуемых свойств достигнуто не будет.

Пример 2. Для изготовления арматурного проката диаметром 10,0 мм используем горячекатаный прокат с пределом текучести 380 Н/мм2 диаметром 11,0 мм, что соответствует степени деформации 0,173. Необходимо получить в готовом арматурном прокате предел текучести 530 Н/мм2. Отношение предела текучести в заготовке к пределу текучести в готовом арматурном прокате при этом составляет 0,717. Отношение полученной величины к степени деформации получается 4,14, то есть в готовом прокате обеспечивается при данных условиях необходимая совокупность свойств.

Если же использовать горячекатаную заготовку с пределом текучести 270 Н/мм2, а в готовом арматурном прокате необходимо получить предел текучести 510 Н/мм2, то соотношение пределов текучести составит 0,529, а отношение полученной величины к степени деформации (0,173) составит 3,05, то есть совокупность требуемых свойств в готовом прокате достигнута не будет.

Заявленный способ прошел промышленные испытание в ОАО «Магнитогорский метизно-калибровочный завод «ММК-МЕТИЗ» при изготовлении арматурного проката класса В500С.

Использование предлагаемого способа позволяет получать арматурную сталь периодического профиля с высокими прогнозируемыми пластическими и прочностными свойствами из рядовых марок сталей в соответствии с Евронормами. Арматурный профиль с такими свойствами обладает улучшенной свариваемостью, повышенной вязкостью и долговечностью, поэтому может быть использован для производства железобетонных изделий и монолитного строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2034049C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2008 |

|

RU2419496C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

Изобретение предназначено для получения холодной обработкой давлением качественного арматурного профиля из рядовых марок стали с высоким прогнозируемым уровнем пластических и прочностных свойств. Способ состоит в холодной деформации горячекатаной круглой заготовки в системе чередующихся деформирующих роликов. Требуемое сочетание прочностных и пластических свойств изделий достигается подбором параметров исходной заготовки и степени деформации. Деформацию заготовки осуществляют с отношением предела текучести заготовки к пределу текучести готового профиля, составляющим 0,68÷0,76, а суммарная степень деформации регламентируется математической зависимостью.

Способ производства арматурного периодического профиля, включающий холодную деформацию горячекатаной круглой стальной заготовки в системе чередующихся деформирующих роликов, отличающийся тем, что деформируют заготовку с отношением предела текучести σтз к пределу текучести готового профиля σтг, составляющим К1=0,68÷0,76, при этом суммарную степень деформации устанавливают в соответствии с соотношениями:

К1/К2=3,84÷5,43,

,

,

где d0 - диаметр исходной горячекатаной круглой стальной заготовки;

d1 - номинальный диаметр готового арматурного профиля.

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| Зажимной челнок | 1976 |

|

SU578381A1 |

Авторы

Даты

2008-09-10—Публикация

2007-10-09—Подача