Настоящее изобретение относится к прокладке под декель для печатных машин, в частности офсетных.

Обращаясь к офсетным печатным машинам, при этом не исключая другие печатные машины, такие машины обычно содержат три цилиндра: формный цилиндр, офсетный цилиндр, обтянутый пропитанной каучуком тканью, и печатный цилиндр. Под обтяжкой офсетный цилиндр содержит обычную прокладку под декель, выполненную из отдельно снимаемых (несжимаемых) калиброванных бумажных листов для регулировки рабочего диаметра цилиндра; и отдельного поддекельного материала, как правило, выполненного из упруго сжимаемого полибутадиена.

В целях выравнивания в области техники печатных машин уже известно использование, в качестве прокладки под декель, пленок из сложных полиэфиров, покрытых с одной стороны клеем.

Недостаток применения бумаги и сложного полиэфира заключается в том, что оба являются жестким материалом (поэтому не выравнивающимся самостоятельно должным образом), и бумага, кроме того, не является антипиреновым материалом.

Из другого патента этого же заявителя (Европейский патент № 1,323,527) уже известно использование в качестве прокладки под декель нескольких листов (бумаги или полиуретана), соединенных вместе эффективным при кратковременном прижатии клеем, который обеспечивает возможность снятия отдельных листов, чтобы отрегулировать прокладку под декель (из пропитанной каучуком ткани) на нужную толщину.

Задача настоящего изобретения заключается в обеспечении такой прокладки под декель для печатных машин, которая будет отвечать ряду требований, которым известный уровень техники отвечает только отчасти, то есть прокладка под декель согласно настоящему изобретению соответствует следующим требованиям: экологичность, антипиреновые свойства, стойкость к растворителям и механическим напряжениям, хорошая обрабатываемость механическими средствами, долговечность, значительная степень универсальности использования, хорошая модифицируемость применительно к цилиндру и упругая эластичность, улучшенная конструкционная конфигурация зоны печатного контакта, значительная степень единообразия нанесения по растру элементов изображения, улучшенная стабильность печатания.

Эти и другие задачи изобретения, поясняемые в приводимом ниже подробном описании, обеспечиваются за счет прокладки под декель для печатных машин согласно техническим признакам, указанным в прилагаемой формуле изобретения. Изобретение поясняется в приводимом ниже подробном излагаемом в качестве неограничивающего примера описании некоторых предпочтительных вариантов его осуществлений, представленных в виде примеров со ссылкой на схематические изображения на чертежах (Фиг.1-3), на которых показаны сечения разных вариантов прокладки под декель согласно настоящему изобретению.

Прокладка под декель (указанная везде ссылочной позицией 1) в своем самом общем виде состоит из составной структуры, содержащей неупругую часть 2 (упоминаемую для простоты как «жесткая»), сформированную из пленки на основе сложного полиэфира (СПЭ) высокой светопроницаемости (напр., прозрачный «антиньютоновый» СПЭ, причем термин «антиньютоновый» указывает, что ему с помощью физической обработки придана небольшая шероховатость, чтобы обеспечивать связь с другим слоем), выпускаемого компанией POLICROM Inc., г. Енсейлем, шт. Пенсильвания (США) и компанией Toray (Япония), и из эластомерной обтяжки 3 (на одной стороне СПЭ-пленки) на основе полиуретана и/или термопластичного полиуретана (например, продукция с торговым названием Estane 54660 и 58271 компании NOVEON Inc., США).

На стороне, противоположной эластомерной обтяжке, составная структура может иметь одну или более полос клея, либо может быть полностью покрыта клеем известного типа, обеспечивающего облегченное прикрепление и открепление (эффективны при кратковременном прижатии клеем). Для соединения с металлической поверхностью цилиндра или с «металлическим декелем» клей, как сказано выше, будет покрывать всю поверхность. На Фиг.1 клей указан позицией 4.

Составную структуру можно получить при помощи известных способов получения составной пленки покрытия, например, ракельным методом, каландрированием, совместной экструзией или с помощью комбинации каландрирования и совместной экструзии.

Толщина наносимого эластомера может быть в пределах от 20 до 1000 мкм (для каждого слоя, с максимальным числом трех слоев в случае составной структуры с числом слоев более одного, соединенных неразделимо).

Толщина пленки на основе СПЭ может иметь значения от 40 до 100 мкм (причем одна сторона будет полностью покрыта клеем и содержать не более 5 мкм клея в своей толщине) и от 50 до 350 мкм (без клеевого покрытия) либо с частичным клеевым покрытием вдоль крайней полосы.

Приводятся следующие примеры.

Пример 1

Пленка на основе СПЭ толщиной 40 мкм, полностью покрытая клеем на одной стороне (защищенная снимаемой пленкой, имеющей силиконовое покрытие), на не имеющей клея стороне известным методом (ракельное нанесение) покрыта эластомером на основе полиуретана высокой твердости в растворе диметилформамида толщиной 100 мкм.

Применяется клей этого прикрепляемого/открепляемого типа, известного как «эффективный при кратковременном прижатии».

Химические/физические характеристики полиуретана следующие:

Испытание заключалось в выполнении цикла одного миллиона сжатий (на 60% на сжимаемой стороне), без уменьшения толщины 5-сантиметровых эластомерных дисков, подвергавшихся 60-процентной сжимающей нагрузке на эластомерной стороне, с предварительной нагрузкой 2 Н, с частотой цикла 20 Гц.

Пример 2

Пленка на основе СПЭ толщиной 40 мкм была покрыта на одной стороне эластомерным слоем (на основе полиуретана высокой твердости) толщиной 160 мкм методом каландрирования. Подробности относительно клея и покрытия см. в Примере 1.

Пример 3

Пленка на основе СПЭ толщиной 100 мкм с помощью известного способа совместной экструзии была скомбинирована с эластомерной пленкой на основе термопластичного полиуретана.

Пример 4

Эластомерный слой толщиной 635 мкм на основе термопластичного полиуретана нанесен каландрированием на стандартную пленку на основе СПЭ толщиной 175 мкм.

Пример 5

Составная структура сформирована из пленки на основе СПЭ толщиной 350 мкм и из нанесенного ракельным методом слоя эластомера на основе полиуретана толщиной 450 мкм.

Пример 6

Составная структура сформирована из пленки на основе СПЭ толщиной 500 мкм и каландрированного слоя эластомера на основе полиуретана толщиной 1000 мкм.

Пример 7

Слой полиуретана толщиной 300 мкм нанесен (ракельным способом) на первый слой, сформированный из пленки на основе СПЭ толщиной 175 мкм.

Затем нанесена (каландрированием) пленка на основе СПЭ толщиной 50 мкм на полиуретановый слой, затем (каландрированием) - эластомерный слой толщиной 255 мкм (термопластичный полиуретан), затем - последний слой толщиной 20 мкм термопластичного полиуретана, характеристики которого, твердость, например, отличались от других слоев.

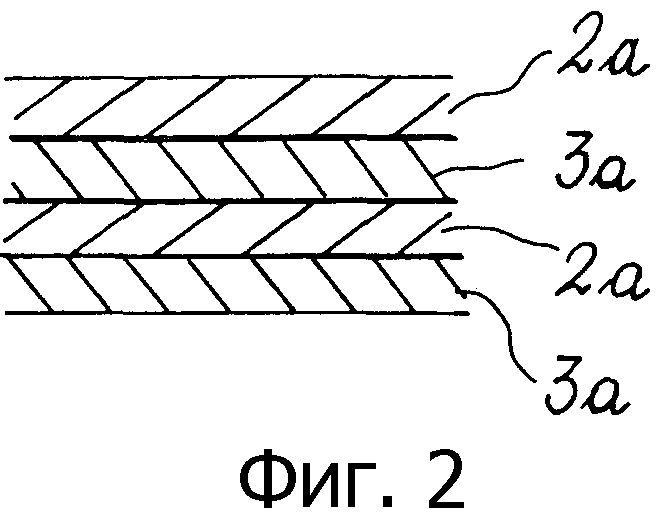

Пример 8 (Фиг.2)

Полученная каландрированием первая составная структура сформирована из пленки (2а) СПЭ толщиной 175 мкм и из полиуретанового эластомерного слоя (3а) толщиной 600 мкм, каландрирована на второй такой же составной структуре, сформированной из пленки (2а) СПЭ толщиной 175 мкм и из полиуретанового эластомерного слоя (3а) толщиной 600 мкм. Полученное покрытие соответствует одному из требований, предъявляемых пользователями: простое сочетание двух одинаковых, т.е. одних и тех же, составных структур.

Пример 9 (Фиг.3)

Совместно экструдированная каландрированная многослойная составная структура, сформированная из первой пленки (2b) СПЭ толщиной 350 мкм, из слоя термопластичного полиуретанового эластомера (3b) толщиной 600 мкм, второй пленки (2b) СПЭ толщиной 50 мкм и из второго полиуретанового эластомерного слоя (3b) толщиной 550 мкм.

Пример 10

По меньшей мере, одна пленка СПЭ толщиной 50 мкм, покрытая эффективным при прижатии клеем (т.е. открепляемым/прикрепляемым), нанесена на составную структуру, содержащую полиуретановую пленку толщиной 225 мкм и пленку СПЭ толщиной 175 мкм. Вместо одной покрытой клеем пленки можно использовать две или три пленки, уложенные отдельно и снимаемые в целях регулировки по толщине.

Объем данного изобретения также включает обычные способы комбинирования вместе нескольких составных структур с получением составной структуры нужной толщины, обладающей требуемыми химическими/физическими характеристиками.

Изобретение относится к прокладке под декель для печатных машин, в частности офсетных. Прокладка для офсетного цилиндра печатных машин содержит по меньшей мере один неупругий слой на основе сложного полиэфира и по меньшей мере один полиуретановый эластомерный слой. Указанные слои соединены нераздельно вместе. Полиуретановый эластомерный компонент имеет определенные химические/физические характеристики. Технический результат направлен на создание прокладки под декель для печатных машин, отвечающей следующим требованиям: экологичность, антипиреновые свойства, стойкость к растворителям и механическим напряжениям, хорошая обрабатываемость механическими средствами, долговечность, значительная степень универсальности использования, хорошая модифицируемость применительно к цилиндру и упругая эластичность, улучшенная конструкционная конфигурация зоны печатного контакта, значительная степень единообразия нанесения по растру элементов изображения, улучшенная стабильность печатания. 4 з.п. ф-лы, 3 ил.

| US 3705072 А, 05.12.1972 | |||

| ЕР 0665469 А2, 02.08.1995 | |||

| RU 2002112318 А, 27.11.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЖИМАЕМОГО ПЕЧАТНОГО МАТЕРИАЛА, СЖИМАЕМЫЙ СЛОЙ, СЖИМАЕМОЕ ПЕЧАТНОЕ ПОЛОТНО | 1993 |

|

RU2106964C1 |

Авторы

Даты

2008-09-10—Публикация

2005-01-14—Подача