Изобретение относится к способу охлаждения продувочной фурмы, которая для обработки находящихся в металлургических конвертерах жидких расплавов, в частности стали, при необходимости подвергающейся действию вакуума в аппаратах циркуляционного вакуумирования, и/или для нагрева расплавленного металла (при необходимости, в вакууме) может с помощью подъемного устройства вводиться внутрь конвертера и выводиться из него, которая имеет, по меньшей мере, одну внутреннюю направляющую трубу для проведения газов, в частности кислорода, с наконечником в горловине фурмы для выдувания газов на расплавленный металл и которая имеет охлаждающую рубашку, проходящую вдоль всей ее длины, для проведения охлаждающей среды, выполненную как двустенный, имеющий один внутренний и один внешний контур охлаждения кожух с разделяющей трубкой в головной зоне, причем металлургический конвертер для понижения давления соединен с вакуумным насосом.

Изобретение относится, кроме того, к устройству для осуществления вышеуказанного способа с металлургическим конвертером, внутрь которого и из которого с помощью подъемного устройства может вводиться и выводиться продувочная фурма, имеющая, по меньшей мере, одну внутреннюю направляющую трубу с наконечником в горловине фурмы и одну охлаждающую рубашку, состоящую из одного внутреннего контура охлаждения и одного внешнего контура охлаждения, которые соединены друг с другом через разделяющую трубку, и с насосом, с помощью которого в металлургическом конвертере может быть понижено давление через вакуумное подсоединение.

Продувочные фурмы указанного рода в принципе известны из уровня техники. В качестве охлаждающей среды при выдувании газов или твердых веществ на расплавленную сталь обычно применяется вода, которую с большим объемным расходом под давлением подают в голову фурмы. В частности, в фокальной зоне на поверхности конвертера, излучающей тепло в торцевую сторону горловины фурмы, возникают чрезвычайно высокие температуры, которые приводят к постепенному износу и/или растрескиванию горловины фурмы, из-за чего толщина стенки находящейся в зоне горловины фурмы камеры охлаждения становится тоньше, вплоть до того, что твердость стенок понижается настолько, что это может привести к трещинам. В таком случае выходящая вода превращается в пар, начинает превосходить скорость откачки вакуумного насоса, что ведет к взрывоопасному избыточному давлению в емкости-приемнике.

Чтобы, с одной стороны, устранить опасность прорыва воды в продувочную фурму, находящуюся в рабочем положении, и, с другой стороны, интенсивно охлаждать фурму, в другом способе, в котором продувочную фурму погружают в расплав, в патенте DE 35 43 836 C2 было предложено работать с использующимися попеременно двумя продувочными фурмами, которые могут охлаждаться как воздухом, так и охлаждающей водой. Из двух продувочных фурм охлаждающим воздухом будет охлаждаться только та продувочная фурма, которая находится непосредственно в состоянии продувки и погружена в расплав, а продувочная фурма, находящаяся непосредственно вне расплава, будет интенсивно охлаждаться водой. Однако попеременное использование двух продувочных фурм является относительно затратным. Поэтому для охлаждаемой водой продувочной фурмы в патенте DE 19948187 C2 было предложено, чтобы температура, определенная датчиками температуры, находящимися в теплопроводном контакте со стенкой горловины фурмы, регулировалась водяным охлаждением, и/или подводом воды, и/или добавлением присадок, и/или расстоянием горловины фурмы от ванны расплавленного металла.

Недостаток, связанный с использованием водяного охлаждения продувочной фурмы, заключается в том, что в случае возникновения повреждения в зоне охлаждающей рубашки (разрыв или трещина) и связанного с этим попадания воды в реакционный объем, расположенный над горячим расплавленным металлом в конвертере, происходит молниеносное и сильное расширение высвобожденной воды в виде пара с возможным отщеплением водорода (H2). Следовательно, этот недостаток не устраняется. В частности, в агрегатах циркуляционного вакуумирования, в которых свободное пространство невелико, при температурах внутри агрегата, достигающих 1800°С, существует большая вероятность опасности. При расходе циркулирующей через фурму охлаждающей воды от 30 до 50 м3/ч с помощью вакуумных насосов согласно уровню техники можно откачать только небольшую ее часть, причем с учетом вышеуказанного расхода охлаждающей воды соотношение между скоростью откачки насоса и количеством пара, образующегося в результате прорыва, составляет от 1:20 до 1:100. Конструктивно обусловлено, что в установках циркуляционного вакуумирования обе погружные трубы, опущенные в расплавленный металл, образуют сифонообразный затвор и, поскольку установка отверстий для сброса давления (расширительных клапанов) невозможна, при определенных обстоятельствах они служат единственными отверстиями для выравнивания давления. При стечении неблагоприятных обстоятельств в случае прорыва воды через поврежденную фурму в агрегат циркуляционного вакуумирования следует рассчитывать на последующее расширение при давлении в конце расширения, приблизительно составляющем 14×105 Па. При скорости взрыва 2×107 Па/с и сбросе давления с помощью имеющихся погружных труб значительное количество жидкой стали выплеснулось бы в окружающее агрегат пространство.

Задачей настоящего изобретения является усовершенствовать указанный способ в том отношении, чтобы в случае течи в охлаждающей рубашке фурмы предотвратить описанные выше недостатки и, следовательно, повысить безопасность обслуживающего персонала и защитить установку в целом. Это справедливо также и в отношении усовершенствуемого устройства.

Вышеуказанная задача решается способом по п.1 формулы изобретения. Прежде всего она состоит в том, чтобы в качестве охлаждающей среды использовать газ, чем заметно снизится высвобождающееся при повреждении фурмы количество охлаждающей среды. Проведенные расчеты показывают, что в процессах продувки кислородом под давлением от 1 до 2×104 Па в агрегате циркуляционного вакуумирования достаточен проточный расход охлаждающего пара 1000 кг/ч, а в режиме VCD (раскисление углеродом в вакууме) при давлении от 70 Па до 4×103 Па достаточен проточный расход охлаждающего пара 360 кг/ч. Это меньшее по сравнению с водяным охлаждением количество пара может в случае трещины или разлома фурмы напрямую быть откачано вакуумным насосом, и при этом не произойдет опасного большого расширения внутри агрегата. Отношение скорости откачки (вакуумного) насоса к существующему расходу пара составляет от примерно 2:1 до 6:1, тем самым эффективно предотвращается увеличение давления с расширением через погружные трубки. Другое мероприятие согласно изобретению состоит в том, чтобы имеющаяся в данный момент времени скорость откачки насоса регулировала расход газа, использующегося в качестве охлаждающей среды. Если скорость откачки насоса падает или она по другим причинам мала или снижена, то расход охлаждающего газа соответственно уменьшается, чтобы установить достаточно большое (≥1) отношение скорости откачки насоса к откачиваемому в случае повреждения количеству газа.

Дальнейшие усовершенствования описаны в пунктах 2-8 формулы изобретения.

Согласно одному усовершенствованию этого способа имеющаяся в данный момент времени скорость откачки насоса дополнительно регулирует подачу фурмы, причем это предпочтительно при обнаружении измерениями разницы между количеством газа, подводимого для охлаждения фурмы, и количеством отводимого газа подача фурмы, и подвод газа сразу прекращаются. Первая мера служит тому, чтобы предотвратить дальнейшие повреждения фурмы из-за сильного повышения температуры при приближении к уровню поверхности ванны. Другая мера способствует тому, чтобы могло вытекать только то количество газа, которое в этот момент находится в охлаждающей рубашке фурмы.

Предпочтительно в качестве охлаждающей среды применить перегретый водяной пар, в частности водяной пар, перегретый на примерно 20-50°C. При охлаждении водяным паром справедливо в отношении перекачиваемых расходов то же, что и для любого другого известного из уровня техники охлаждающего газа, в частности азота или аргона. Благодаря меньшему объемному расходу, который требуется для охлаждения, может также быть уменьшена ширина контуров охлаждения.

Согласно другому варианту осуществления изобретения при выдувании кислорода охлаждающая среда вводится во внутренний контур охлаждения и отводится через внешний контур охлаждения. Этим обеспечивается то, что непосредственно после поглощения наибольшего количества тепла перегретым водяным паром, введенным в качестве охлаждающей среды, в зоне внешнего контура охлаждения водяной пар сразу же снова выводится из фурмы. Еще одно преимущество заключается в том, что кислород, подаваемый по внутренней направляющей трубе, нагревается за счет водяного пара, движущегося вдоль внутренней направляющей трубы, благодаря чему кислород подается для продувки расплавленного металла, находящегося в металлургическом конвертере, уже в нагретом состоянии. Благодаря этому наблюдаются менее значительные потери температуры расплавленной стали, более интенсивная реакция с участием углерода в ходе обезуглероживания, вызываемого продувкой кислородом, более высокая интенсивность реакции с участием алюминия в процессе химического нагрева, а также повышенная степень эффективности использования кислорода и, наконец, меньший его расход.

Для случая, когда фурма между рабочими фазами в режиме VCD находится в верхнем нерабочем положении, предусмотрено, кроме того, чтобы водяной пар вводился во внешний контур охлаждения охлаждающей рубашки и после изменения направления в зоне горловины отводился через внутренний контур охлаждения. Поскольку при этом температура окружения фурмы меньше по сравнению с температурой в режиме продувки кислородом, то такой подачей водяного пара в охлаждающую рубашку гарантируется, что водяной пар сначала нагреет зону внешнего контура охлаждения, так что охлаждение водяного пара и связанное с этим образование конденсата в контурах охлаждения предотвращается.

Чтобы избежать перегрева охлаждающей рубашки и для оптимизации необходимого количества охлаждающей среды при различных положениях фурмы и режимах работы, согласно другому варианту осуществления изобретения предусмотрено, чтобы количество охлаждающей среды, вводимой в охлаждающую рубашку, в частности водяного пара, регулировалось в зависимости от температуры, измеренной на внешней поверхности фурмы и/или от текущего положения фурмы.

Чтобы избежать образования конденсата на горловине фурмы, фурму в пусковом режиме сначала разогревают без охлаждения, предпочтительно тем, что фурму вводят в уже разогретый металлургический конвертер и только после этого включают паровое охлаждение.

При применении водяного пара его предпочтительно подают как хладагент под давлением, по меньшей мере, 7×105 Па при температуре от 160°C до 210°C.

Далее задача решается устройством по п.9 формулы изобретения, которое согласно изобретению отличается регулирующим блоком для установки расхода газа, применяющегося в качестве охлаждающей среды, в зависимости от текущего положения фурмы, от имеющейся скорости откачки вакуумного насоса и от температуры внешней поверхности фурмы. Предпочтительно регулирующим блоком устанавливается также подача фурмы.

Чтобы можно было лучше учесть температурную нагрузку фурмы и, тем самым, существенное влияние износа, в горловине продувочной фурмы и на ее поверхности вдоль длины на разных расстояниях установлены датчики, которые соединены с регулирующим блоком. В соответствии с измеренными температурами с помощью регулирующего устройства можно повысить или снизить расход охлаждающей среды. Чтобы избежать образования конденсата в контурах охлаждения в зоне горловины фурмы, предпочтительно предусмотреть конденсатоотводчик, через который проводится охлаждающая среда перед входом в контур охлаждения продувочной фурмы.

Улучшенный теплоотвод может быть обеспечен, если внутренняя поверхность внешнего кожуха охлаждающей рубашки, направленная к контуру охлаждения, имеет ребра, выступающие радиально в контур охлаждения.

Предпочтительно наконечник фурмы выполнен как сопло Лаваля.

Другие преимущества изобретения, а также примеры осуществления представлены на чертежах.

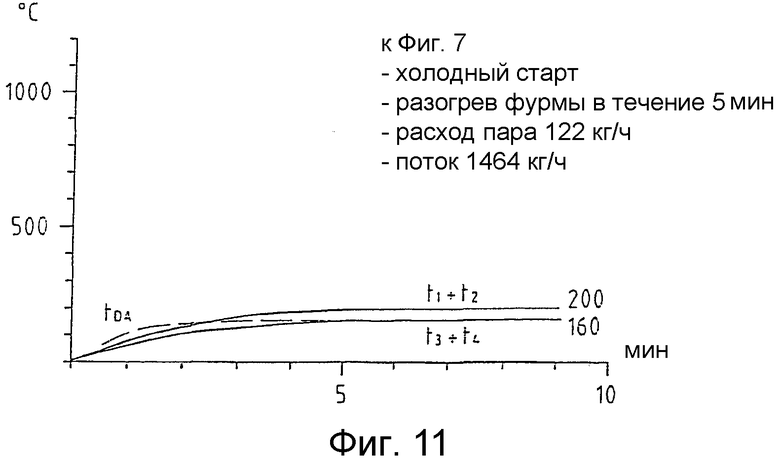

Фиг.1 - схематический вид в разрезе продувочной фурмы,

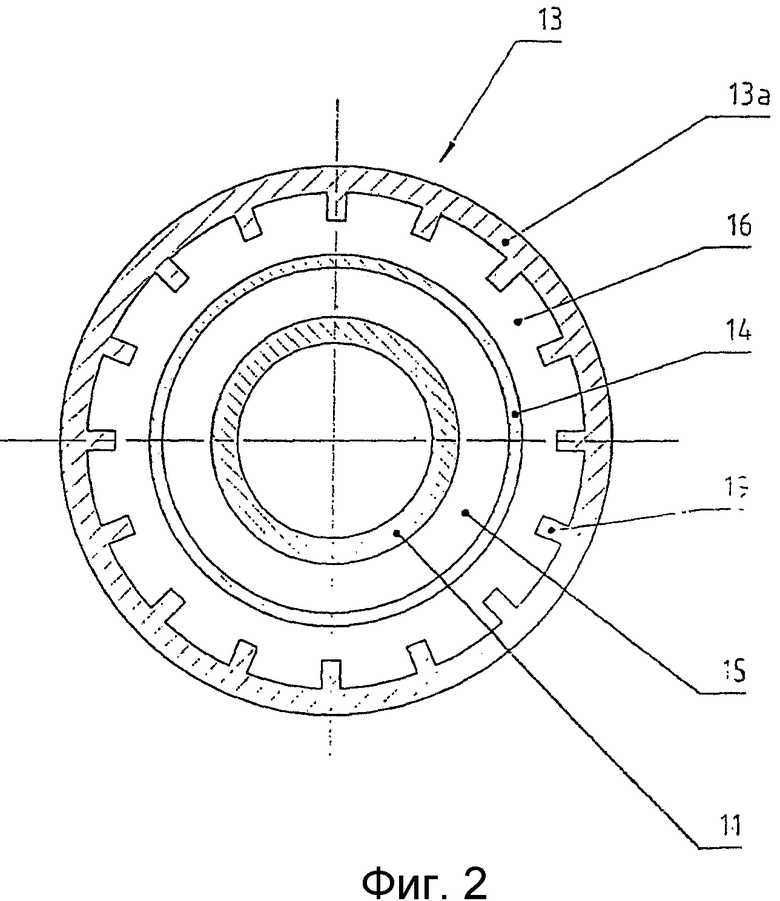

фиг.2 - фурма по фиг.1 в разрезе по линии II-II на фиг.1,

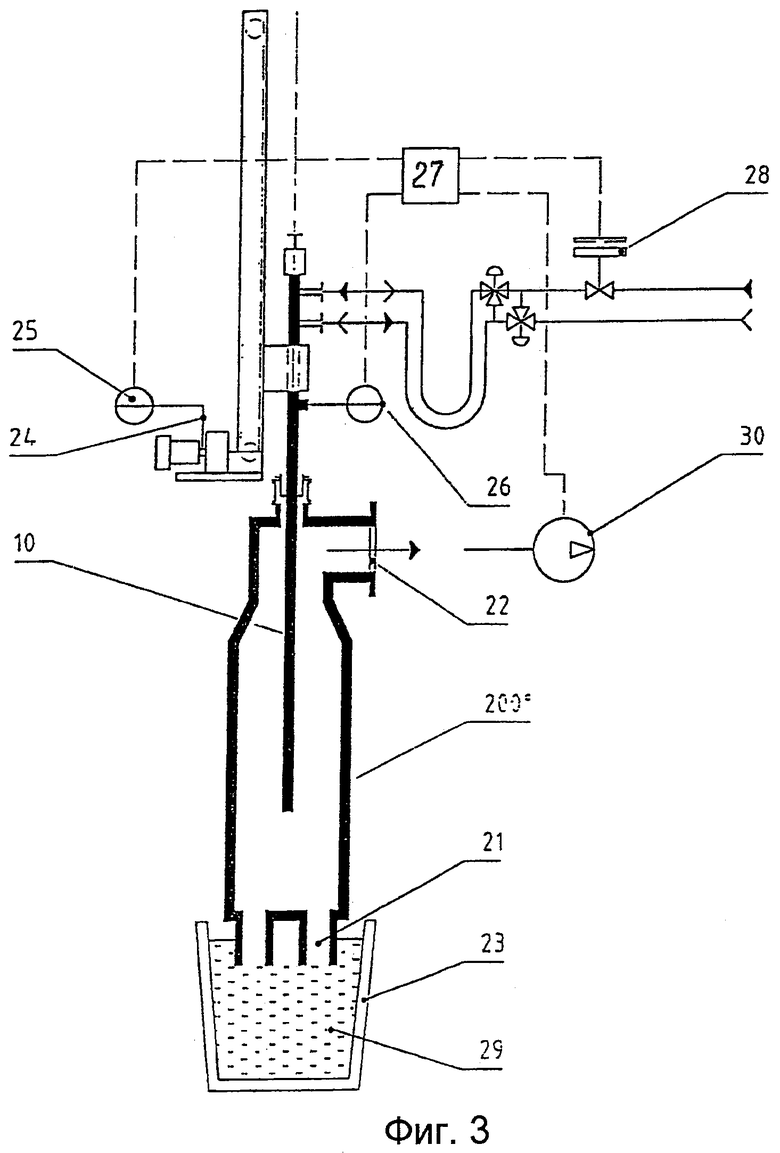

фиг.3 - вид в разрезе агрегата циркуляционного вакуумирования с введенной фурмой, включая схематическое изображение регулирующего блока,

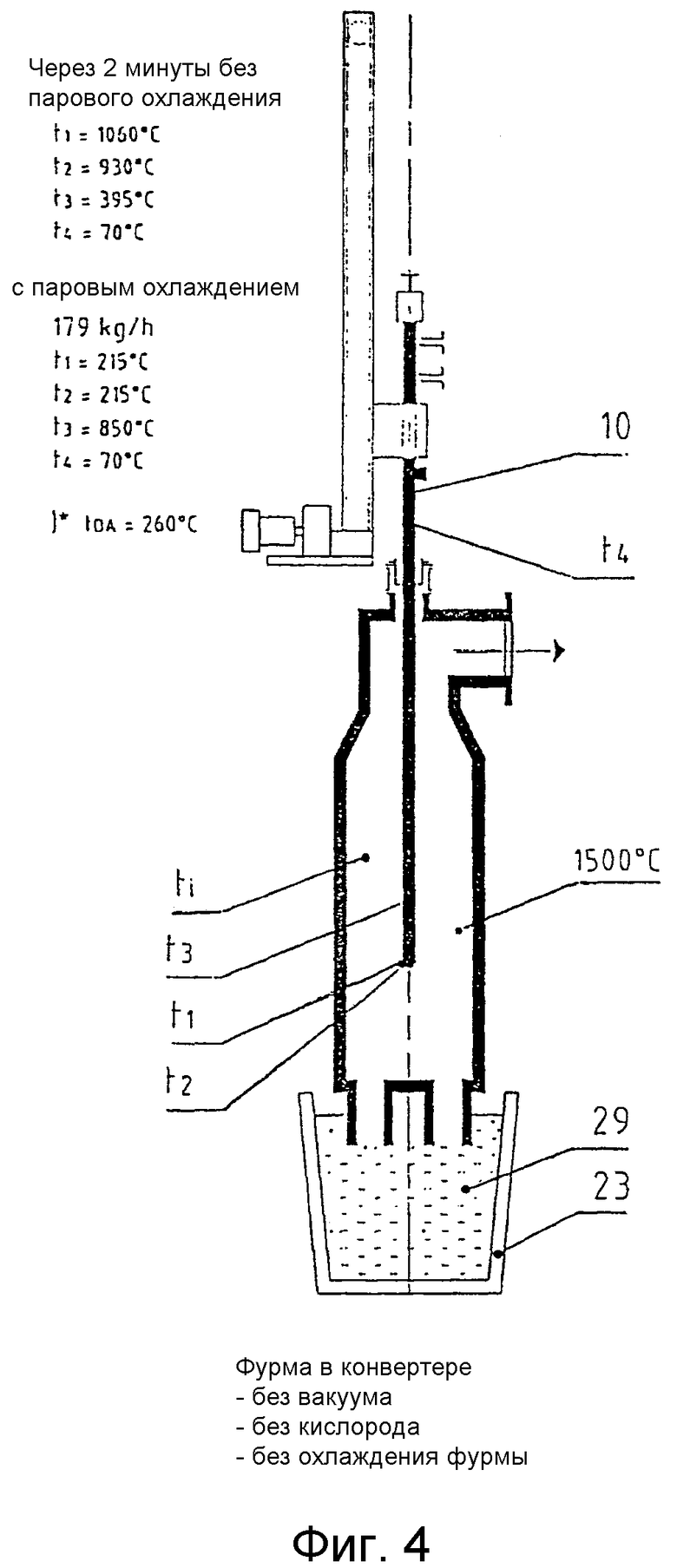

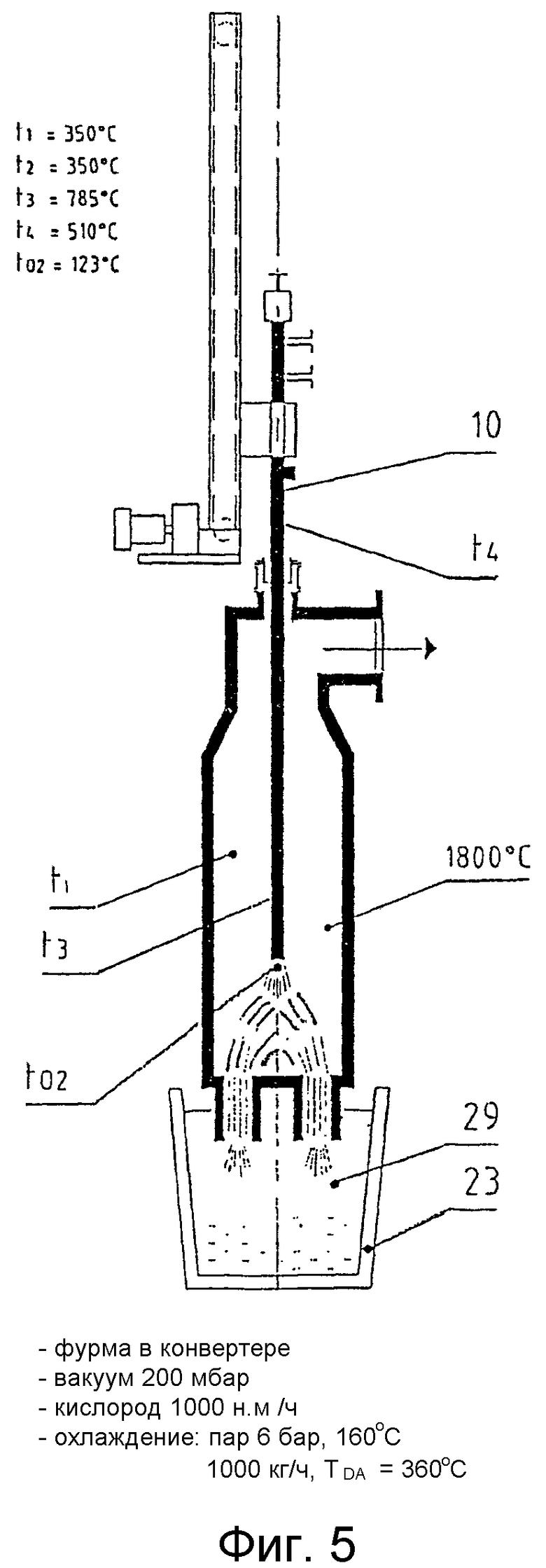

фиг.4-7 - соответственно сечения агрегатов циркуляционного вакуумирования при различных положениях фурмы или различных режимах работы, и

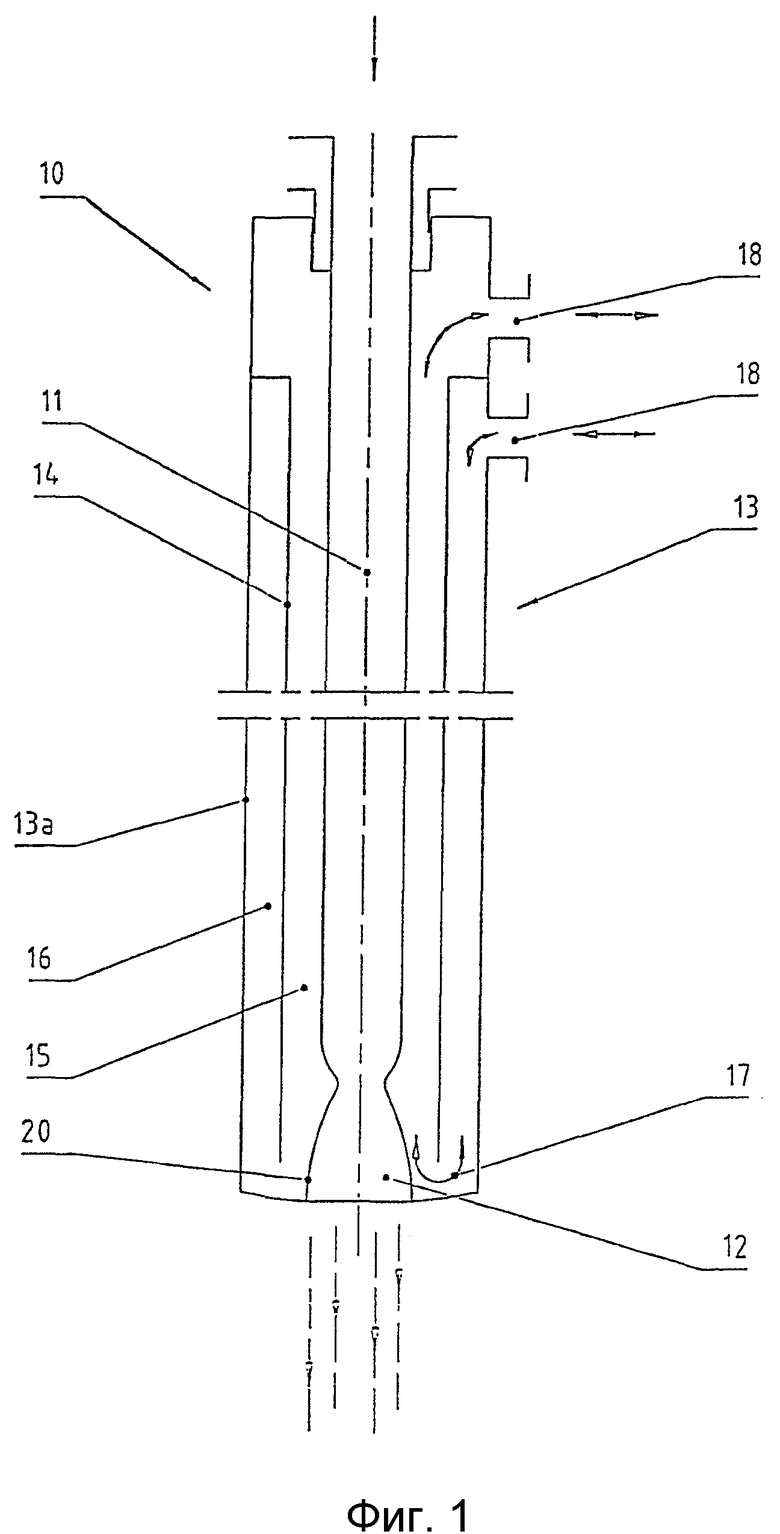

фиг.8-11 - соответственно диаграммы время-температура при температурах, рассчитанных для условий процесса по фиг.4-7.

Фурма 10, известная, в принципе, из уровня техники, имеет внутреннюю направляющую трубу 11, которая заканчивается в горловине соплом 20, предпочтительно соплом Лаваля, как наконечник 12 фурмы. Через эту направляющую трубу 11 может подаваться газ, в частности кислород. Направляющая труба 11 окружена охлаждающей рубашкой 13 с внешним трубчатым кожухом 13a охлаждающей рубашки, внутренний объем которого разделяется вставленной разделительной трубкой 14 на внутренний контур 15 охлаждения, окружающий внутреннюю направляющую трубу 11, и внешний контур 16 охлаждения. Разделительная трубка 14 в зоне горловины фурмы 10 не доходит до сопла 20, так что здесь образуется зона 17 смены направления как соединение между внутренним контуром 15 охлаждения и внешним контуром 16 охлаждения. Каждый из двух контуров 15 и 16 охлаждения в основании фурмы соединяется с соответствующим отверстием 18, которое в зависимости от желательного направления охлаждающей среды включается на впуск или выпуск.

Как показано на фиг.2, для улучшения теплопередачи на охлаждающую среду, протекающую через охлаждающую рубашку, внутренняя поверхность внешнего кожуха 13a охлаждающей рубашки, обращенная к контуру 16 охлаждения, выполнена с выступающими радиально в контур охлаждения ребрами 19.

Для охлаждения фурмы при возможных режимах ее работы, о чем еще будет детально говориться ниже, через контуры 15 и 16 охлаждения охлаждающей рубашки 13 подводится охлаждающий газ, предпочтительно водяной пар, перегретый примерно на 20-50°C.

Для предотвращения образования конденсата в контурах охлаждения охлаждающей рубашки фурмы может быть предусмотрена схема перекрестного включения относительно загрузки внутреннего контура 15 охлаждения или внешнего контура 16 охлаждения для подвода и отвода водяного пара. Так, например, при самой большой тепловой нагрузке фурмы в режиме продувки кислородом подвод охлаждающего пара происходит через отверстие 18, соединенное с внутренним контуром 15 охлаждения, так что водяной пар движется вдоль внутренней направляющей трубы 11 до зоны 17 смены направления охлаждающей рубашки 13 и отводится оттуда через внешний контур 16 охлаждения, который через трубчатую охлаждающую рубашку 13 находится в контакте с реакционным объемом ванны, окружающим фурму. Если, напротив, фурма находится между рабочими фазами отдельного цикла в верхнем нерабочем положении, то тем самым на внешнюю охлаждающую рубашку 13 подается существенно меньшее тепловое воздействие. В этом случае водяной пар сначала вдувается во внешний контур 16 охлаждения. Водяной пар отводится через внутренний контур 15 охлаждения и его торцевое выпускное отверстие 18. Это же справедливо также в случае режима VCD.

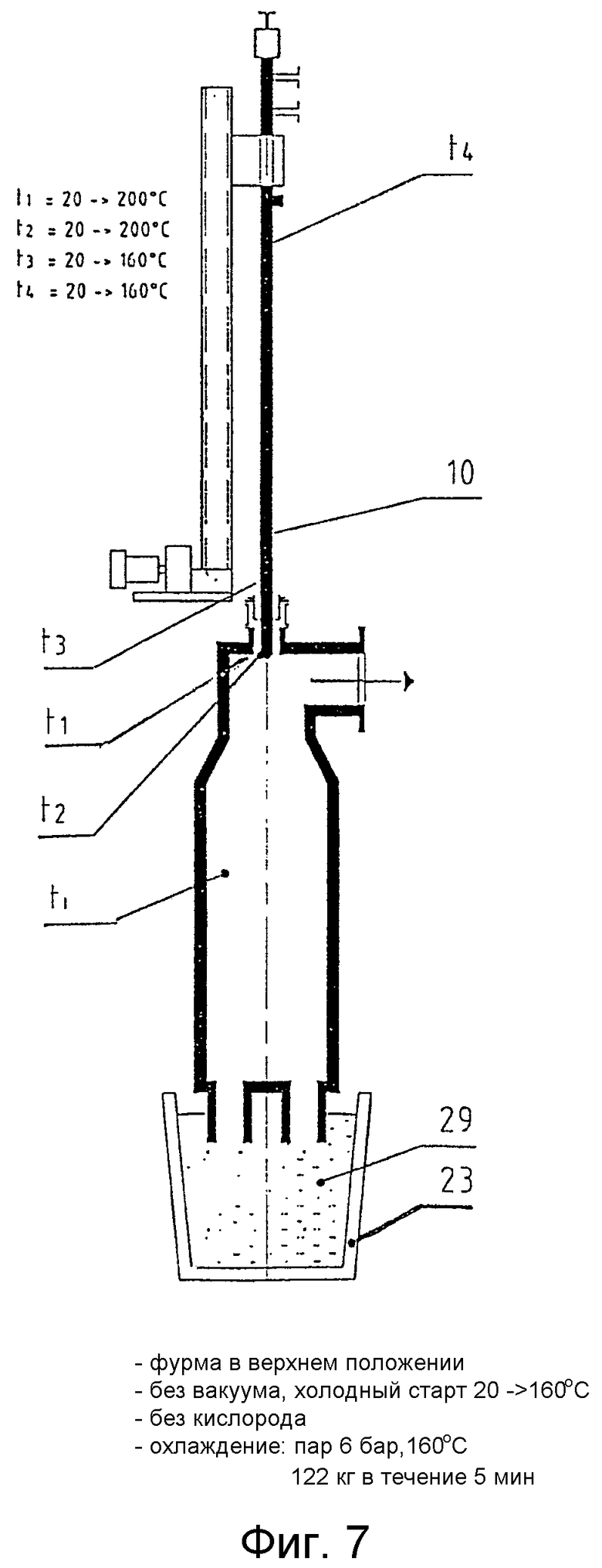

Это справедливо и для пускового режима, то есть при холодной фурме, когда фурму 10 сначала без охлаждения паром вводят в конвертер 200, чтобы ее разогреть. Тем самым паровое охлаждение включается только после разогрева фурмы.

Как можно видеть из отдельной фиг.3, металлургический конвертер 200 своими погружными трубами 21 введен в ковш 23, наполненный расплавленным металлом 29. Давление в обрабатывающем конвертере 200 может через соединительный патрубок 22 быть снижено с помощью насоса 30. Как насос 30, так и привод фурмы 24 соединены с регулирующим блоком 27. Для установки текущего положения фурмы предусмотрено кодирующее устройство 25.

Как на поверхности фурмы на разных расстояниях вдоль ее длины, так и у ее горловины предусмотрены датчики температуры, из которых на фиг.3 указан только один температурный датчик 26. Температуры, измеренные этим датчиком, а также другими датчиками температуры, передаются на регулирующий блок 27. Регулирующий блок 27 в зависимости от скорости откачки насоса 30, а также температур, измеренных имеющимися датчиками температуры, через регулятор 28 регулирует количество вводимого охлаждающего газа. Отдельно не показаны расходомеры, которые определяют количество как вводимого, так и отводимого охлаждающего пара, и которые при возможных отклонениях являясь индикатором наличия течи, посылают сигнал на регулирующий блок 27. В случае течи другие линии подачи охлаждающего газа, а также подача фурмы останавливаются и соответственно начинается выведение фурмы из конвертера 200.

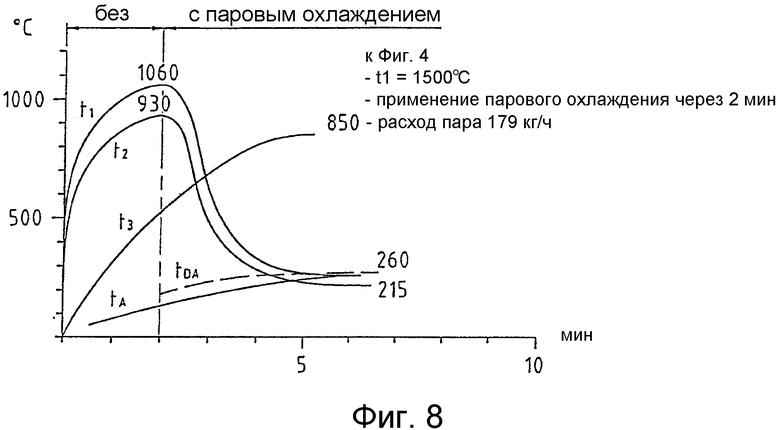

На фиг.4 показана фурма, введенная в конвертер 200. В показанном состоянии давление внутри конвертера нормальное, т.е., насос 30 не работает. Ни направляющая труба 11, ни контуры 15 и 16 охлаждения вначале не заполнены газом. В этих условиях температура T1 внутри объема конвертера в одном конкретном случае применения составляет 1500°C. При этом температуры T1, T2, T3 и T4, замеренные на фурме в течение первых двух минут, приведены на фиг.8. В частном случае применения на торцевой стороне фурмы измерено повышение температуры до 1060°C. Если через две минуты будет включено паровое охлаждение путем впуска водяного пара с температурой 160°C под давлением 7×105 Па, то температуры T1 и T2, измеренные на горловине фурмы, снизятся до 260оC и 215оС соответственно. В этом случае расход пара, подаваемого через контуры 15 и 16 охлаждения, составляет примерно 179 кг/ч.

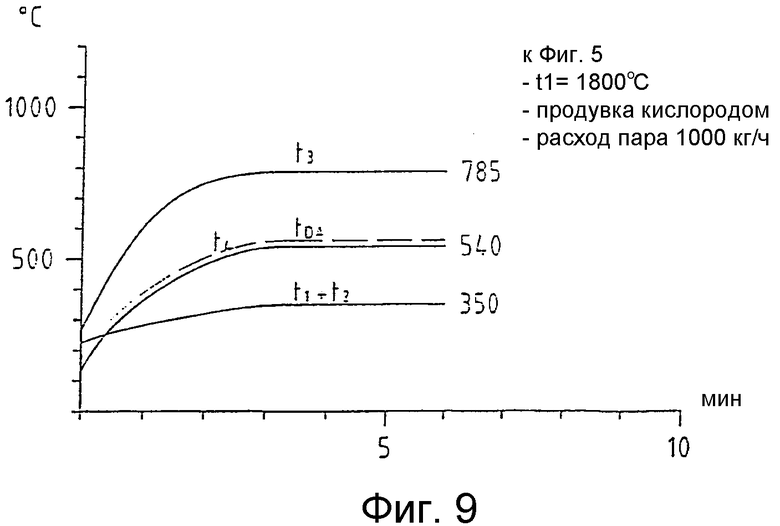

На фиг.5 показана фурма 10 в режиме продувки кислородом. Внутри конвертера давление составляет 2×104 Па, а температура T1 - 1800°C. Через направляющую трубу 11 выдувается кислород в количестве, например, 1000 н.м3/ч. Для охлаждения фурмы вводится водяной пар под давлением 7×105 Па с температурой 160°C. Соответствующие профили температуры T1, T2, T3, T4 и температура пара на выходе показаны на фиг.9.

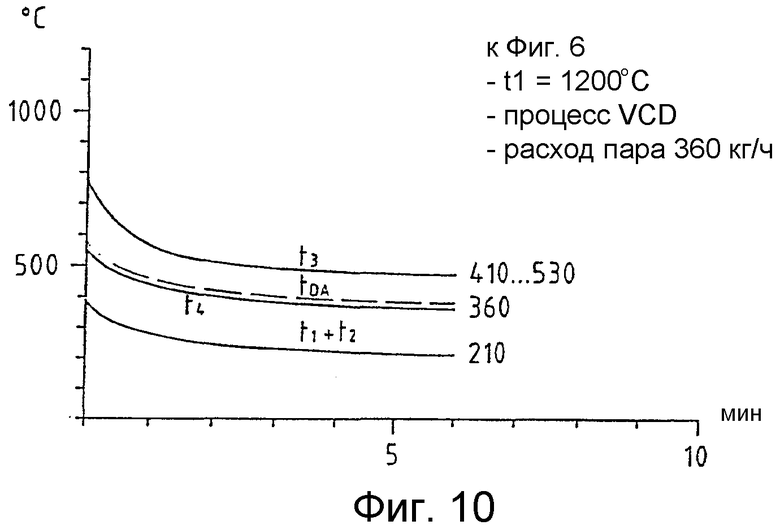

На фиг.6 показана введенная в конвертер 200 фурма в процессе VCD, то есть без подвода кислорода через направляющую трубу 11. Давление, установленное внутри конвертера, составляет от 70 Па до 4×103 Па. Фурма охлаждается водяным паром (7×105 Па, 160°C). Температура внутри конвертера T1 составляет 1200°C, расход пара, пропускаемого через контуры 15 и 16 охлаждения, составляет 360 кг/ч. Ход температур T1-T4, а также температура пара на выходе TDa показаны на фиг.10. Расход пропускаемого пара составил 360 кг/ч.

На фиг.7 фурма показана в верхнем исходном положении. Погружные трубы конвертера 200 опущены в расплавленный металл. Как следует из фиг.11, измеренные температуры фурмы в течение короткого времени повышаются с 20°C до 160°C или до 200°C, хотя расход подаваемого водяного пара составляет 1464 кг/ч.

Описанные и исследованные выше рабочие ситуации показывают, что в процессе продувки кислородом, который проводится под давлением от 0,5×104 до 2×104 Па, расход охлаждающего водяного пара должен составлять 1000 кг/ч, а в режиме VCD в вакууме от 70 Па до 4×103 Па расход охлаждающего водяного пара должен составлять 360 кг/ч. По сравнению с водяным охлаждением требуется заметно меньший расход пара, который при разрыве или трещине фурмы может быть сразу безопасно откачан вакуумным насосом, т.е. без возникновения при этом опасного расширения внутри конвертера 200.

Обнаруженная измерениями разница в количестве впускаемого пара и количестве выходящего пара, в частности, что касается расхода и измерения давлений в подводящих и отводящих линиях, непосредственно указывают на возникшую утечку из фурмы. Предпочтительно, для предотвращения образования конденсата при нахождении фурмы в верхнем положении направление потока пара менять на обратное с помощью соответствующего переключения клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НАСТЫЛЕЙ С ПРОДУВОЧНЫХ ФУРМ | 2007 |

|

RU2350660C2 |

| СПОСОБ ПРОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОКИСЛИТЕЛЬНЫМ ГАЗОМ | 1993 |

|

RU2108398C1 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| Вращающаяся фурма | 1981 |

|

SU998529A1 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| Способ и устройство удаления закупорки в фурме | 2016 |

|

RU2678548C1 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

Изобретение относится к области металлургии, конкретно к охлаждению продувочной фурмы. Фурма имеет по меньшей мере одну внутреннюю направляющую трубу для проведения газов, в частности кислорода, с наконечником в горловине фурмы для выдувания газов на расплавленный металл. Кроме того, фурма содержит проходящую по всей длине охлаждающую рубашку для проводки охлаждающей среды, выполненную в виде двустеночной трубы. Двустеночная труба имеет один внутренний и один внешний контур охлаждения с разделительной трубкой в зоне горловины. Металлургический конвертер для сброса давления соединен с вакуумным насосом. В качестве охлаждающего газа используют газ, максимальный проточный расход которого ограничивают текущей скоростью откачки вакуумного насоса. Использование изобретения обеспечивает повышение надежности устройства фурмы и безопасности обслуживающего персонала. 2 н. и 11 з.п. ф-лы, 11 ил.

| DE 3543836 A, 19.06.1986 | |||

| DE 19948187 A, 10.05.2001 | |||

| СПОСОБ ПРОДУВКИ СВЕРХУ КИСЛОРОДСОДЕРЖАЩЕГО ГАЗА ЧЕРЕЗ РАСПЛАВ МЕТАЛЛА И ФУРМА ДЛЯ ОБРАБОТКИ ЖИДКОГО РАСПЛАВА МЕТАЛЛА | 1995 |

|

RU2135604C1 |

| ФУРМЕННОЕ УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ СРЕДСТВ В РАСПЛАВ И СПОСОБ ЭКСПЛУАТАЦИИ ФУРМЕННОГО УСТРОЙСТВА ДЛЯ ВВЕДЕНИЯ СРЕДСТВ В РАСПЛАВ | 1992 |

|

RU2080393C1 |

| Фурма для подачи газа в конвертер | 1981 |

|

SU1036755A1 |

Авторы

Даты

2008-09-10—Публикация

2003-11-12—Подача