Изобретение относится к области механической обработки отверстий, а именно к устройствам для дорнования отверстий малого диаметра, и может найти применение в точном машиностроении и приборостроении.

Известно устройство для дорнования отверстий, содержащее корпус с опорой для установки обрабатываемой детали, дорн и толкатель привода дорна [Горохов В.А. Обработка деталей пластическим деформированием. - Киев: Техника, 1978, с.106].

Однако при дорновании отверстий малого диаметра (менее 3 мм) применение известного устройства является затруднительным. При входе в отверстие возможен перекос дорна относительно его оси, что ведет к снижению точности обработанного отверстия, а также может вызвать поломку дорна.

Известно устройство [а.с. СССР №1087315, кл. В24В 39/02, 1984, БИ №15], предназначенное для дорнования отверстий малых диаметров, содержащее корпус с прорезью для установки обрабатываемой детали, дорны, расположенные между толкателями, подпружиненный фиксатор дорнов, размещенный в верхней части корпуса, и отводной сухарь для выталкивания обработанной детали, причем в сухаре выполнено отверстие, предназначенное для направления дорнов при их возврате в верхнюю часть корпуса.

Так как в известном устройстве дорны установлены в корпусе с зазором, то при входе в обрабатываемое отверстие возможен их перекос и поломка. Кроме того, наличие подпружиненного фиксатора дорнов усложняет конструкцию устройства.

Известно устройство для дорнования отверстий малых диаметров [свидетельство на ПМ №10134, кл. В24В 39/02, 1999, БИ №6], выбранное в качестве прототипа, содержащее корпус с прорезью для установки обрабатываемой детали, дорн и толкатель его привода, размещенные в отверстии неподвижно закрепленной на корпусе втулки, выполненной из эластичного антифрикционного материала, причем дорн установлен в отверстии втулки с натягом.

Недостатком известного устройства являются большие затраты времени на обработку детали из-за неудобства возврата дорна в направляющую втулку.

Задачи изобретения - повышение удобства в эксплуатации и расширение технологических возможностей устройства.

Решение указанных задач обеспечивается следующим образом.

Устройство содержит корпус с прорезью для размещения обрабатываемой детали. В верхней части корпуса неподвижно закреплена выполненная из эластичного антифрикционного материала направляющая втулка. В отверстии этой втулки с натягом установлен дорн и с зазором - толкатель привода дорна. В нижней части корпуса соосно с направляющей втулкой смонтирована опорная втулка, служащая для установки детали. Причем опорная втулка установлена в корпусе с возможностью осевого перемещения, а устройство снабжено толкателем возврата дорна, смонтированным в отверстии опорной втулки, и вилкой для обеспечения подъема опорной втулки до касания с нижним торцом направляющей втулки.

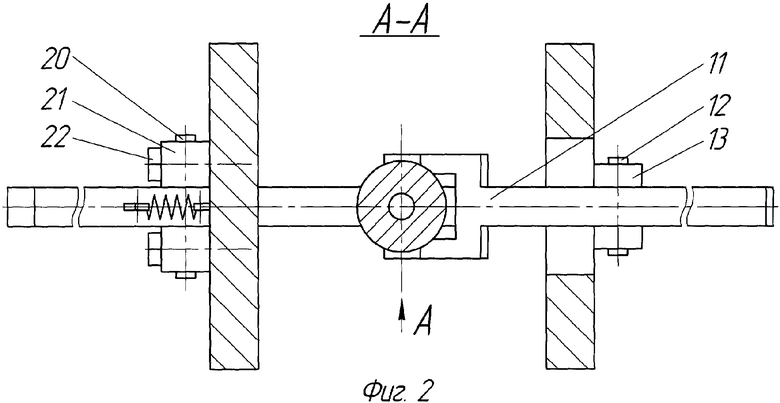

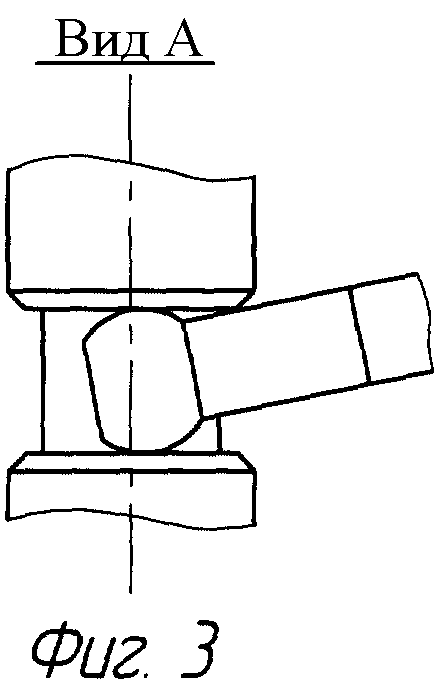

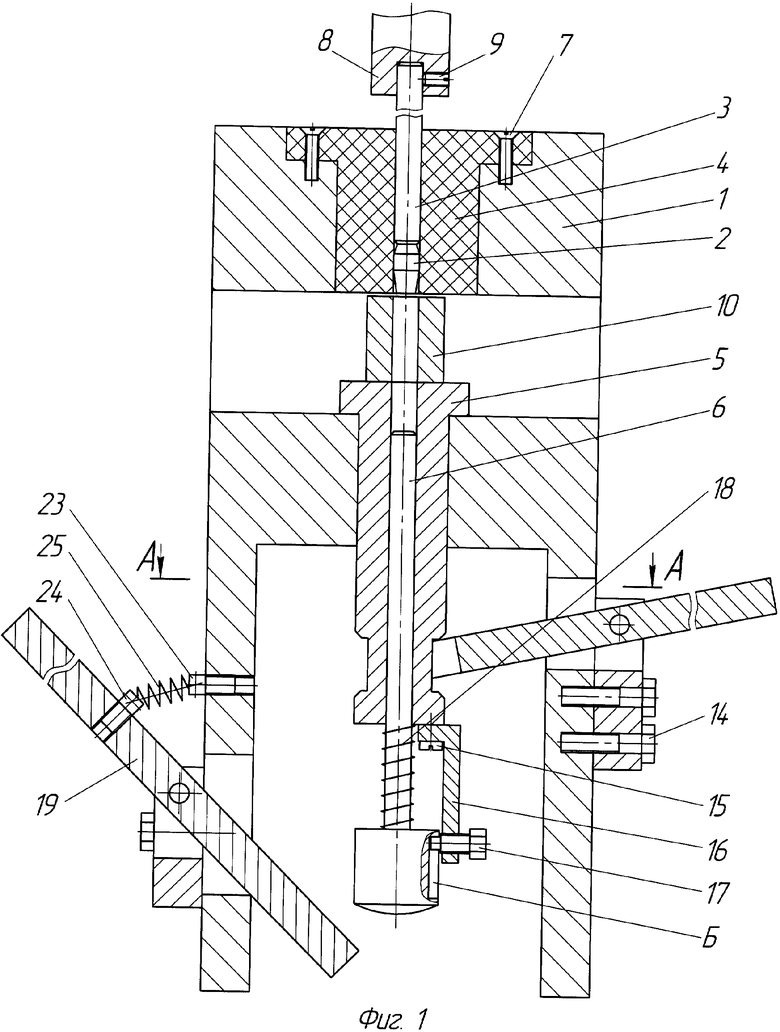

Сущность предлагаемого устройства поясняется чертежами, где на фиг.1 приведен его общий вид, на фиг.2 - разрез по А-А на фиг.1, а на фиг.3 - вид А на фиг.2.

Устройство состоит из корпуса 1, дорна 2, толкателя 3 привода дорна, направляющей втулки 4, опорной втулки 5 и толкателя 6 возврата дорна. Втулка 4, выполненная из эластичного антифрикционного материала, жестко закреплена винтами 7 на корпусе 1. В отверстии этой втулки с натягом установлен дорн 2 и с зазором - толкатель 3 привода дорна. Этот толкатель закреплен в штоке 8 его привода винтом 9. Опорная втулка 5, на которую устанавливается обрабатываемая деталь 10, смонтирована в корпусе 1 с зазором, соосно с направляющей втулкой 4. В отверстии опорной втулки 5 размещен толкатель 6 возврата дорна. В нижней части этой втулки выполнена кольцевая выточка, с которой контактирует вилка 11, смонтированная на оси 12. Эта ось закреплена на кронштейне 13, привернутом к корпусу 1 винтами 14. К нижнему торцу опорной втулки 5 винтами 15 привернут кронштейн 16 с винтом 17, контактирующим с выполненным в головке толкателя 6 возврата дорна пазом Б и служащим для ограничения хода этого толкателя. Между головкой толкателя 6 возврата дорна и нижним торцом опорной втулки 5 размещена возвратная пружина 18. Для перемещения толкателя 6 возврата дорна вверх предназначен двуплечий рычаг 19, установленный на оси 20, которая смонтирована на кронштейне 21. Этот кронштейн привернут к корпусу 1 винтами 22. Между винтом 23, ввернутым в корпус 1, и винтом 24, ввернутым в рычаг 19, установлена возвратная пружина 25.

Устройство работает следующим образом.

Обрабатываемая деталь 10 устанавливается на торец опорной втулки 5 соосно с дорном 2. Включается привод, его шток 8 с толкателем 3 перемещается вниз. При этом дорн 2 выталкивается из направляющей втулки 4, входит в обрабатываемое отверстие детали 10, проталкивается сквозь него и падает в отверстие опорной втулки 5 на верхний торец толкателя 6 возврата дорна. Затем шток 8 с толкателем 3 поднимается вверх и занимает исходное положение. Обработанная деталь 10 снимается с опорной втулки 5. Далее с помощью вилки 11 опорная втулка 5 поднимается вверх до касания с нижним торцом направляющей втулки 4. После этого с помощью рычага 19 толкатель перемещается вверх до упора в винт 17. При этом дорн 2 перемещается из отверстия опорной втулки 5 в отверстие направляющей втулки 4, в которое входит с натягом. Затем рычаг 19 отпускается и под действием пружины 25 возвращается в исходное положение. Вместе с этим рычагом под действием пружины 18 толкатель 6 возвращается в исходное положение относительно опорной втулки 5. После этого с помощью вилки 11 опорная втулка 5 возвращается в исходное положение. Устанавливается следующая деталь 10 и цикл дорнования повторяется.

Таким образом, за счет использования подвижной опорной втулки, размещенного в ее отверстии толкателя и вилки для подъема опорной втулки до касания с направляющей втулкой, обеспечивается удобство эксплуатации устройства и значительно расширяются его технологические возможности (производительность обработки деталей).

На основе предлагаемого устройства разработано приспособление к пневматическому прессу для дорнования отверстия диаметром 2+0,01 во втулке из стали 20Х высотой 30 мм.

Испытания свидетельствуют об удобстве эксплуатации приспособления и его высоких технологических возможностях. Время на возврат дорна в направляющую втулку в известном устройстве составляет около 8 с, в предлагаемом устройстве - 2 с Производительность предлагаемого устройства - около 500 дет./ч, известного - 280 дет./ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2005 |

|

RU2288831C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2383423C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2008 |

|

RU2361715C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2000 |

|

RU2184014C2 |

| СПОСОБ ДОРНОВАНИЯ СО СЖАТИЕМ | 2007 |

|

RU2343046C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2405668C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1996 |

|

RU2101160C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2013 |

|

RU2541204C1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2001 |

|

RU2198073C2 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

Изобретение относится к области механической обработки отверстий, а именно к устройствам для дорнования отверстий малого диаметра. Устройство содержит корпус с прорезью для размещения обрабатываемой детали. В корпусе неподвижно закреплена направляющая втулка, выполненная из эластичного антифрикционного материала. В отверстии направляющей втулки установлен дорн и толкатель привода дорна. Соосно относительно направляющей втулки расположена опорная втулка для установки детали. Опорная втулка установлена в корпусе с возможностью осевого перемещения. Подъем опорной втулки обеспечивается посредством вилки. В отверстии опорной втулки смонтирован толкатель возврата дорна. В результате повышается удобство эксплуатации устройства и расширяются его технологические возможности. 3 ил.

Устройство для дорнования отверстий малых диаметров, содержащее корпус с прорезью для размещения обрабатываемой детали, направляющую втулку, выполненную из эластичного антифрикционного материала и неподвижно закрепленную в корпусе, дорн, установленный с натягом в отверстии направляющей втулки, толкатель привода дорна, размещенный с зазором в отверстии направляющей втулки, отличающееся тем, что оно снабжено опорной втулкой для установки детали, расположенной соосно с направляющей втулкой и установленной в корпусе с возможностью осевого перемещения, толкателем возврата дорна, смонтированным в отверстии опорной втулки, и вилкой для обеспечения подъема опорной втулки до касания с нижним торцом направляющей втулки.

| Паровой котел, предназначенный для использования тепла, выделяющегося при гашении кокса | 1928 |

|

SU10134A1 |

| Устройство для дорнования | 1981 |

|

SU1087315A1 |

| Приспособление для прошивания | 1980 |

|

SU931331A1 |

| Устройство для дорнирования деталей | 1976 |

|

SU585053A2 |

| ГОЛОВНАЯ ЧАСТЬ ЛЫЖНОГО КРЕПЛЕНИЯ | 2012 |

|

RU2518170C2 |

Авторы

Даты

2008-09-20—Публикация

2006-11-07—Подача