Изобретение относится к области первичной обработки лубяных культур и может быть использовано для получения льняного волокна.

Существующие способы очистки лубоволокнистых материалов основаны на использовании различий волокна и костры по их физико-механическим свойствам. Однако применяемые на практике способы и технические решения не позволяют обеспечить необходимую степень очистки при допустимых потерях волокнистых веществ.

Известен способ очистки волокнистого материала от костры с использованием устройства [1]. Применительно к этому устройству закостренное волокно совместно с воздухом попадает в зону, где происходит разделение потока смеси на фракции воздуха с кострой и волокно. Однако при использовании указанного способа и устройства не обеспечивается должной очистки в условиях значительной доли костроволокнистого материала в единице объема смеси: воздух, волокно, костра.

Известен способ очистки волокнистого материала с использованием устройства [2]. Суть известного способа заключается в том, что происходит взаимодействие смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок, отделение от волокнистого материала сора, а также удаление из зоны обработки очищенного волокнистого материала.

Упомянутый способ по своей технической сущности и достигаемому эффекту наиболее близок к заявляемому и поэтому его можно выбрать в качестве прототипа.

Недостатком данного способа являются неудовлетворительные условия для разделения волокна от костры при взаимодействии костроволокнистой смеси с рабочими органами в виде гребенок. Это объясняется тем, что упомянутая смесь при взаимодействии с гребенками сгруживается и уплотняется, что существенно снижает эффективность процесса очистки. Кроме этого, при использовании известного решения не возможно разделение волокна по классам штапельной длины, что ограничивает область его использования.

Технической задачей изобретения является повышение эффективности очистки волокна от костры за счет улучшения условий разделения этих фракций на основе различий их физических свойств.

Поставленная цель достигается тем, что в способе очистки волокнистого материала, включающем взаимодействие смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок, отделение от волокнистого материала сора, а также удаление из зоны обработки очищенного волокнистого материала, согласно изобретению, взаимодействие волокнистого материала с рабочими органами в виде гребенок производят по этапам, на каждом из которых проводят его рыхление с уменьшением поверхностной плотности, и выделяют очищенный волокнистый материал разной штапельной длины.

Очистка волокнистого материала на основе поэтапного взаимодействия смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок позволяет получать очищенный волокнистый материал определенной штапельной длины (например, прядильное волокно и волокнистые угары) и повысить эффективность очистки. Поэтапное взаимодействие материала расширяет возможности регулирования параметров способа: на каждом из этапов параметры взаимодействия волокнистой смеси с рабочими органами в виде гребенок могут быть разными в зависимости от свойств обрабатываемого материала и требований к получаемому волокну.

Применение в момент взаимодействия смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок рыхления и уменьшения поверхностной плотности позволяет исключить негативные явления, связанные со сгруживанием закостренного волокнистого материала на гребенках. Это обусловлено тем, что предлагается рыхление осуществлять путем взаимодействия материала с гребенками, иглы которых расположены не в одной плоскости. В этом случае в отличие от известного аналога будет производиться рыхление смеси: она будет прогибаться относительно игл гребенок. При прогибе волокна будут смещаться друг относительно друга и между волокном и древесиной будет уменьшаться сила связи, что улучшит условия для выхода из волокна костры. При этом будет происходить уменьшение поверхностной плотности смеси, будет наблюдаться ее утонение, что, в конечном итоге, приведет к улучшению условий для выхода из волокна костры.

Таким образом, одновременное рыхление закостренного материала, уменьшение его поверхностной плотности и выделение сора во время взаимодействия материала с рабочими органами в виде гребенок позволит повысить эффективность очистки волокна от костры.

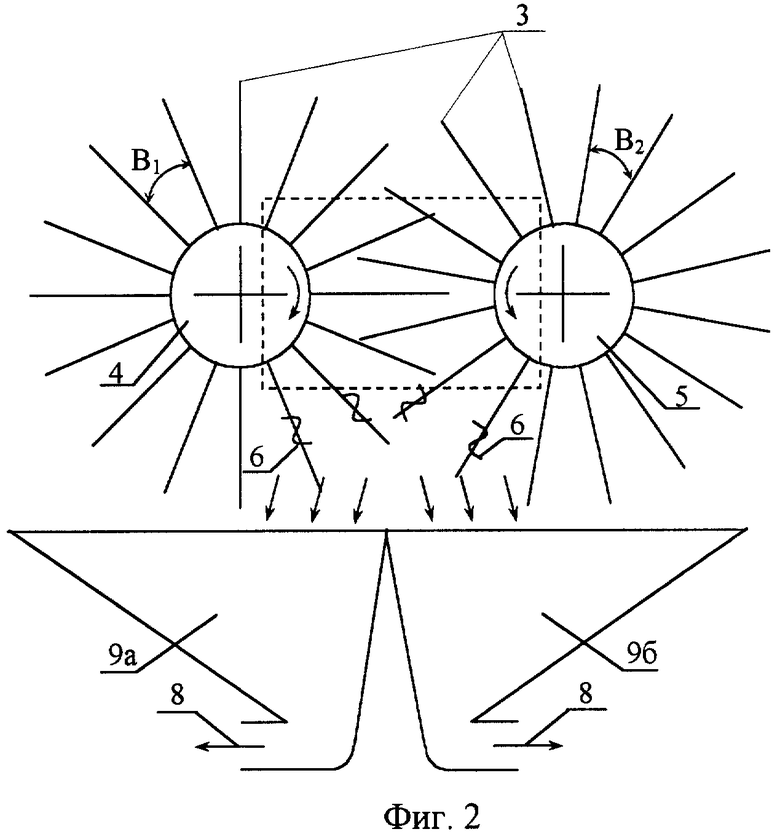

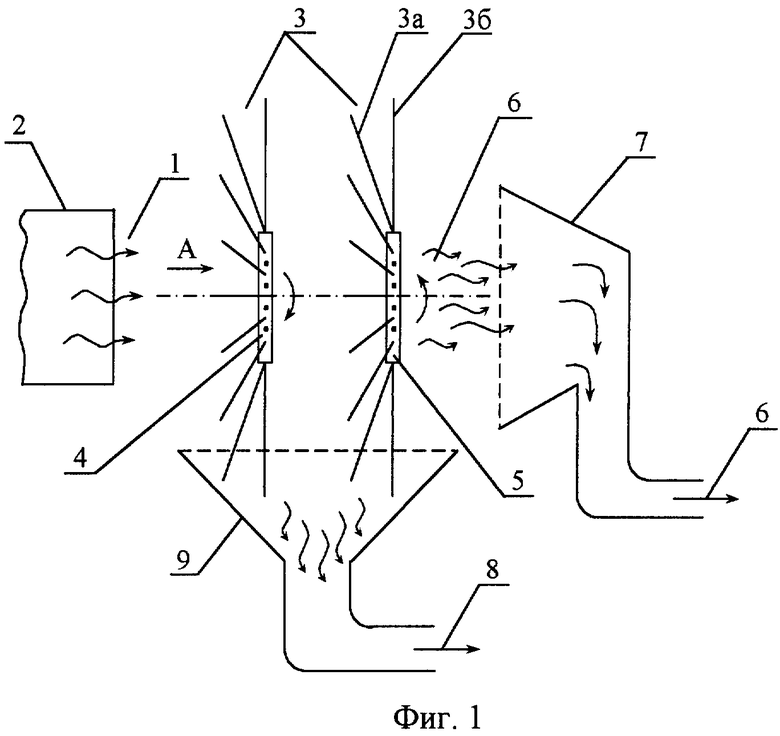

Сущность изобретения поясняется чертежами. На фиг.1 изображен вид сбоку примерной схемы предлагаемого способа очистки. На фиг.2 - вид А схемы способа очистки, поясняющий особенности взаимодействия смеси (воздух, волокно, костра) с рабочими органами в виде гребенок.

Способ очистки волокнистого материала реализуется следующим образом (см. чертежи). Закостренное волокно 1 вместе с воздушным потоком при выходе из системы пневмотранспорта 2 начинает взаимодействовать с перемещающимися рабочими органами в виде гребенок, например спиц 3. Эти рабочие органы установлены на вращающихся дисках 4 и 5. Причем рабочие органы - спицы - расположены в разных плоскостях на дисках 3а и 3б. При взаимодействии с ними закостренное волокно начинает разрыхляться, а за счет того, что спицы вместе с дисками 4 и 5 вращаются, у закостренной массы волокна происходит уменьшение поверхностной плотности. В результате этого выделяется костра 6, которая вследствие отличия своих свойств от волокна перемещается относительно спиц и посредством диффузора 7 удаляется из зоны обработки системой пневмотранспорта.

Оставшееся на спицах волокно 8 перемещается вместе с ними по круговой траектории. За счет возникающих при этом центробежных сил инерции оно сбрасывается со спиц в бункер 9, а из него удаляется пневмотранспортом для последующей обработки.

Дисков со спицами может быть несколько. При этом на каждом диске спицы установлены с разным шагом B1≠В2. В этом случае на спицах каждого диска может задерживаться волокно, имеющее разный штапельный состав. Волокно определенного штапельного состава удаляется раздельно в отдельный бункер: 9а и 9б.

Использование предлагаемого способа не требует капитальных затрат и может быть реализовано в условиях существующих предприятий по переработке льна.

Источники информации

1. И.Н.Левитский. Создание экологически чистой обстановки на льно- и пенькозаводах. Брошюра, Кострома, 1993 г., 63 с.

2. Авт. свид. СССР №1516522. Устройство для очистки волокнистого материала, авторы Е.И.Павловский, В.А.Мараманов. Опубл. 23.10.89. Бюл. №39.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506353C1 |

| Устройство для очистки волокнистого материала от костры | 1988 |

|

SU1597409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОТИПНОГО ЛУБЯНОГО ВОЛОКНА | 2015 |

|

RU2598833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2015 |

|

RU2598834C1 |

| Устройство для очистки волокнистого материала | 1988 |

|

SU1516522A1 |

| СПОСОБ ОЧИСТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347860C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2350700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2016 |

|

RU2651432C2 |

Способ очистки волокнистого материала включает взаимодействие смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок, отделение от волокнистого материала сора, а также удаление из зоны обработки очищенного волокнистого материала, взаимодействие закостренного материала с рабочими органами в виде гребенок производят по этапам, на каждом из которых проводят его рыхление с уменьшением поверхностной плотности и выделяют очищенный волокнистый материал разной штапельной длины. Использование данного изобретения позволяет повысить эффективность очистки волокна от костры. 2 ил.

Способ очистки волокнистого материала, включающий взаимодействие смеси воздуха и засоренного волокнистого материала с рабочими органами в виде гребенок, отделение от волокнистого материала сора, а также удаление из зоны обработки очищенного волокнистого материала, отличающийся тем, что взаимодействие закостренного материала с рабочими органами в виде гребенок производят по этапам, на каждом из которых проводят его рыхление с уменьшением поверхностной плотности и выделяют очищенный волокнистый материал разной штапельной длины.

| Устройство для очистки волокнистого материала | 1988 |

|

SU1516522A1 |

| Устройство для разрыхления лубоволокнистого материала | 1988 |

|

SU1548279A1 |

| SU 916620 А, 04.04.1982 | |||

| Устройство для отделения костры от отходов трепания лубяных волокон | 1983 |

|

SU1199833A1 |

| US 5343597 А, 06.09.1994 | |||

| US 3024499 А, 13.03.1962. | |||

Авторы

Даты

2008-09-20—Публикация

2006-12-19—Подача