Изобретение относится к конструкции бесстыкового железнодорожного пути на железобетонных шпалах и рельсовом скреплении КБ-65.

При взаимодействии пути и подвижного состава на рельсошпальной путевой решетке при отступлениях в линейных размерах как в пределах допусков, так и при сверхнормативных отклонениях на колеюобразующие размеры в рельсовых плетях возникающие локальные перегрузки, в которых происходят перенапряжения рельсов.

Локальные перегрузки и перенапряжения рельсов, взаимодействующие в местах рельсошпальной решетки с отступлениями по длине пути, приводят в этом месте к зарождению и развитию дефектов рельсов контактно-усталостного происхождения преимущественно в виде трещин.

С целью снижения количества дефектов в рельсах, возникающих при эксплуатации железнодорожного пути, увеличения рабочего ресурса рельсов и пути в целом, повышения надежности и безопасности перевозочного процесса предлагается способ повышения качества рельсошпальной решетки.

Изобретение относится к технологии сборки рельсошпальной решетки железнодорожного пути, реализуемой на звеносборочных базах ПМС.

За счет повышения точности сборки рельсошпальной решетки резко снижается количество дефектов рельсов контактно-усталостного происхождения при эксплуатации пути.

Известен бесстыковой железнодорожный путь с клеммно-болтовым скреплением (1), взятый за аналог, содержащий рельсы, железобетонные шпалы, накладки, в котором рельсы прижимаются к подкладкам клеммами с клеммными болтами, а сами накладки крепятся к шпалам с помощью закладных болтов. Для снижения жесткости железнодорожного пути между шпалами и подкладками размещаются нашпальные резиновые прокладки, а между подкладками и рельсами располагаются подрельсовые прокладки.

Недостатком данной конструкции бесстыкового пути с клеммно-болтовым скреплением является низкое качество новой рельсошпальной решетки, собираемой на звеносборочной базе путевых машинных станций. Точность рельсошпальной решетки определяется и характеризуется интенсивностью изменений основных параметров рельсовой колеи по длине пути.

Точность сборки рельсошпальной решетки характеризуется и определяется стабильностью и неизменностью параметров рельсовой колеи и низкой интенсивностью изменений основных параметров рельсовой колеи по длине пути. В местах интенсивного изменения параметров рельсовой колеи по длине пути возникают различные перегрузки рельсов, которые приводят к зарождению и развитию дефектов в рельсах контактно-усталостного происхождения. Перегрузка и перенапряжения возникают в рельсах на некондиционных железобетонных шпалах и элементах рельсовых скреплений с отклонениями по основным колеюобразующим размерам. Отступления в параметрах рельсовой колеи под поездной нагрузкой создают нерасчетное взаимодействие колеса и рельса, что ведет к перегрузкам элементов взаимодействия, зарождению и развитию дефектов в рельсах контактно-усталостного происхождения.

Известен также технологический процесс сборки путевой решетки железнодорожного пути (2), взятый за прототип, при котором на сборочном пути раскладываются по эпюре железобетонные шпалы, нашпальные прокладки, подкладки, подрельсовые прокладки и рельсы. Далее, на собираемом звене путевой решетки в железобетонные шпалы устанавливаются закладные и клеммные болты и производится их затяжка моторными гайковертами.

Недостатком данного технологического процесса сборки рельсового звена путевой решетки является низкое качество рельсошпальной решетки, которое характеризуется высокой интенсивностью изменений номинальных параметров рельсовой колеи по длине пути. После окончательной сборки звена рельсошпальной решетки номинальные параметры рельсовой колеи нового звена рельсошпальной решетки имеют недопустимую интенсивность изменения по длине пути. Именно в этих местах происходит перегрузка рельсов и колес, которая ведет к зарождению и развитию дефектов контактно-усталостного происхождения в рельсах и колесах.

Решается техническая задача - создание способа сборки высококачественной рельсошпальной решетки железнодорожного пути, который обеспечивает высокую точность путевой решетки со стабильными параметрами рельсовой колеи с минимальной интенсивностью их изменений по длине пути. Именно за счет точности рельсошпальной решетки обеспечивается расчетное взаимодействие пути и подвижного состава с минимальными перегрузками и перенапряжениями рельсов и колес.

Достигаемый результат основан на введении в технологический процесс сборки решетки дополнительной операции по механической обработке подрельсовых подкладок, предварительно закрепленных на железобетонных шпалах с приведением окончательных колеюобразующих параметров шпал с накладками к номинальным значениям с предельно минимальными отклонениями. В результате качество рельсошпальной решетки значительно повышается. Основные параметры рельсовой колеи имеют стабильное и неизменное значение по длине пути с предельно минимальными отклонениями. В результате сборки получается высококачественная путевая решетка, которая обеспечивает расчетное взаимодействие пути и подвижного состава с минимальными перегрузками и перенапряжениями в элементах взаимодействия. При снижении локальных перегрузок и перенапряжений в рельсах зарождение и развитие дефектов контактно-усталостного происхождения замедляется или прекращается полностью и рабочий ресурс рельсов и колес значительно увеличивается.

Сущность изобретения поясняется чертежами, где изображено:

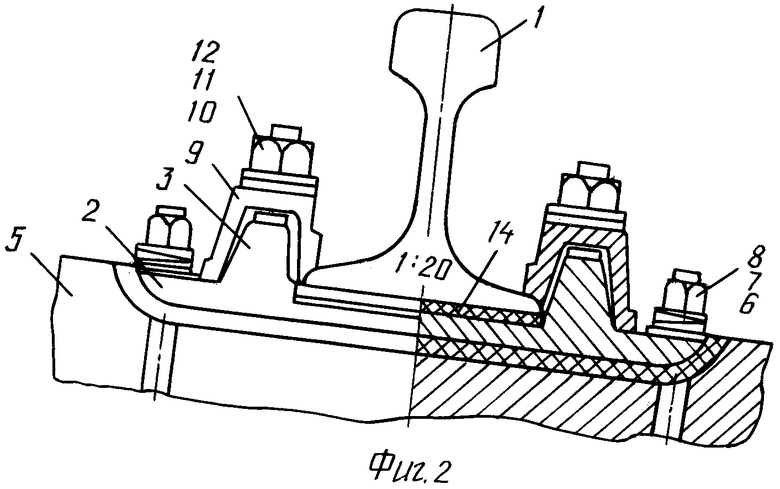

На фиг.1 - общий вид бесстыкового пути, вид сверху.

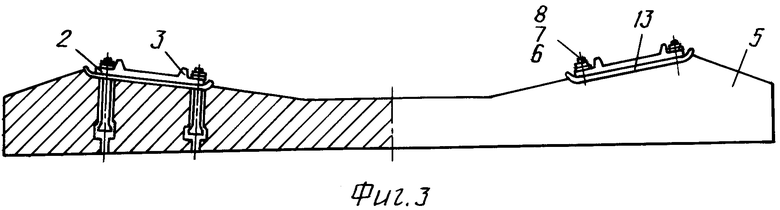

На фиг.2 - рельсовое клеммно-болтовое скрепление КБ-65, вид вдоль пути.

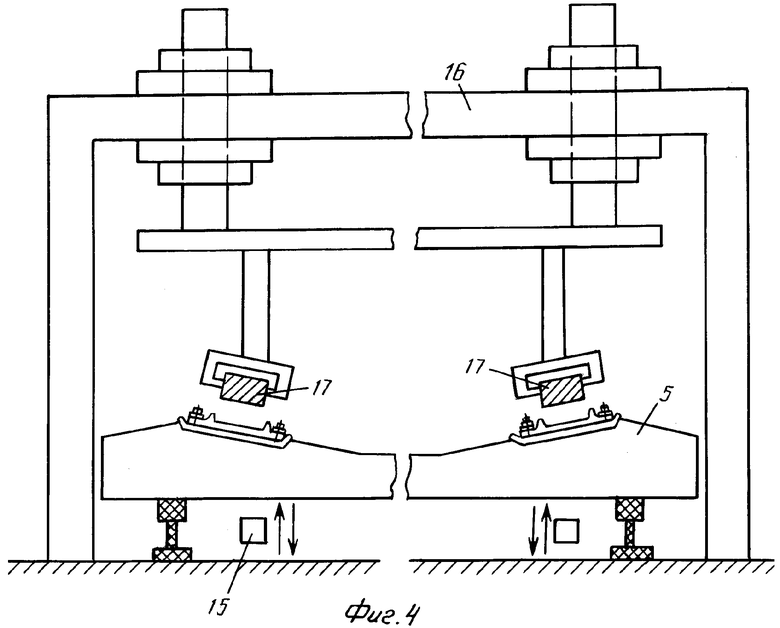

На фиг.3 - железобетонная шпала Ш-1 с установленными и закрепленными подрельсовыми подкладками.

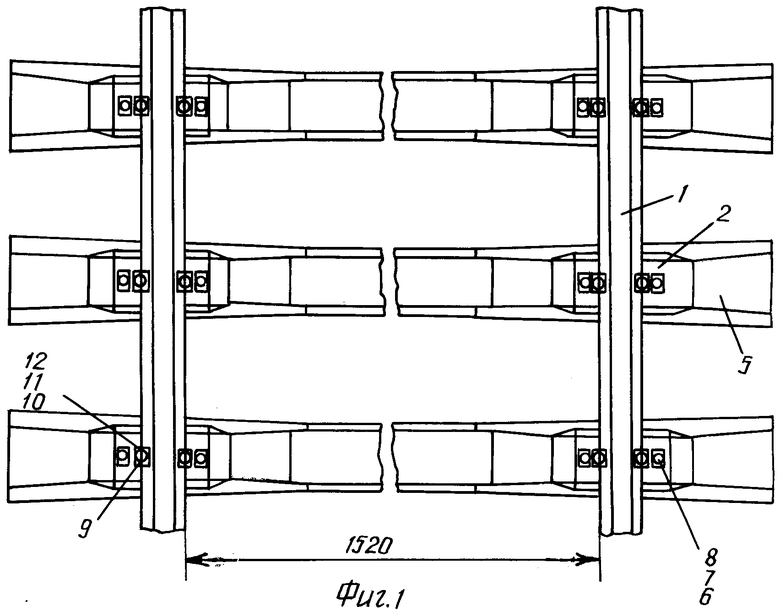

На фиг.4 - схема дополнительной механической обработки подкладок в собранном со шпалой виде.

Бесстыковой путь включает в себя рельсошпальную решетку с рельсовым скреплением КБ-65 и состоит из рельсов 1, подошва которых опирается на металлические подкладки 2 и зафиксирована от бокового смещения ребордами 3. Металлическая подкладка 2 размещается в шпалах 4 железобетонных шпал 5 и прижата закладными болтами 6 с двухвитковыми шайбами 7 и гайками 8. Рельсы 1 прикреплены к подкладкам 2 клеммами 9 при помощи клеммных болтов 10, двухвитковых шайб 11 и гаек 12. Между шпалами 5 и накладками 2 размещены нашпальные прокладки 13, а между рельсами 1 и подкладками 2 расположены подрельсовые прокладки 14.

При сборке рельсошпальной решетки железобетонные шпалы 5 предварительно раскладываются на участке комплектации, где происходит измерение колеюобразующих размеров шпал и отбраковка негодных. Затем на железобетонные шпалы укладываются нашпальные прокладки, подкладки и устанавливаются закладные болты с двухвитковыми шайбами и гайками и происходит их закручивание моторными гайковертами. Далее железобетонные шпалы в собранном с подкладками виде поступают по транспортеру 15 на стол фрезерного станка 16 для механической обработки устанавливленных накладок по колеюобразующим размерам. Цилиндрические фрезы 17 точно выставлены по колеюобразующим размерам с предельно минимальными отклонениями. Железобетонные шпалы 5 с установленными и закрепленными на них металлическими подкладками 2 проходят через фрезерный станок 16, на котором цилиндрические фрезы 17 формируют точные колеюобразующие размеры с предельно минимальными отклонениями. После механической обработки подкладок на фрезерном станке 16 железобетонные шпалы 5 в собранном с подкладками 2 виде поступают по транспортеру 15 на участок сборки рельсошпальной решетки. Здесь железобетонные шпалы 2 раскладывают по эпюре и далее на подкладки 2 раскладывают подрельсовые подкладки 14 и на них размещают рельсы 1. Затем устанавливают клеммы 9 с клеммными болтами 10, двухвитковыми шайбами 11, гайками 12. На звено рельсошпальной решетки накладываются контрольные шаблоны, обеспечивающие ширину рельсовой колеи в 1520 мм, и гайки на клеммных болтах закручиваются обычным порядком с моментом затяжки в 15÷18 кг·м, после чего звено высококачественной рельсошпальной решетки готово для укладки в путь.

При эксплуатации высококачественной рельсошпальной решетки с рельсовыми плетями и скреплением КБ-65, представленной на фиг.1 и 2, все элементы пути и подвижного состава работают при взаимодействии в расчетном режиме.

Перегрузок и перенапряжений при крутильных и ударных воздействиях в рельсах и колесах подвижного состава не возникает. Условия зарождения и развития многих дефектов в рельсах контактно-усталостного происхождения устраняются.

В этом случае рельсовая плеть бесстыкового пути работает неограниченно долго без возникновения в ней трещин и разрушений по контактно-усталостных причинам. Рабочий ресурс рельсов и всей рельсошпальной решетки повышается в 2-3 раза.

При некотором усовершенствовании технологического процесса сборки рельсошпальной решетки и введении операции механической обработки подкладок по окончательным колеюобразующим размерам точность путевой решетки существенно повышается. Высококачественная рельсошпальная решетка с рельсовым скреплением КБ-65 способна обеспечить повышение рабочего ресурса рельсов, рельсошпальной решетки и пути в целом в два-три раза. Гарантированные межремонтные сроки можно довести до одного миллиарда т. км брутто на км пути. Экономический эффект от введения операции механической обработки подкладок при сборке рельсошпальной решетки превысит стоимость капитального ремонта одного километра пути на каждый км пути.

Источники информации

1. Рельсовое скрепление КБ-65. Патент РФ №2131954 от 23.07.1998 г. БИ №17, 1992 г.

2. Технологический процесс сборки рельсошпальной решетки бесстыкового пути с рельсовым скреплением КБ-65. Москва, ЦП МПС, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2334039C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153551C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ КБ-65 | 1998 |

|

RU2131954C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ИЗЛОМОВ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153552C1 |

| РЕЛЬСОВОЕ КЛЕММНО-БОЛТОВОЕ СКРЕПЛЕНИЕ | 1997 |

|

RU2112823C1 |

| РЕЛЬСОВОЕ КЛЕММНО-БОЛТОВОЕ СКРЕПЛЕНИЕ | 1996 |

|

RU2105095C1 |

| СПОСОБ СБОРКИ ЖЕЛЕЗНОДОРОЖНОЙ РЕШЕТКИ С ИСПОЛЬЗОВАНИЕМ УСТОЙЧИВЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 2007 |

|

RU2335592C1 |

| АНКЕРНОЕ КЛЕММНО-БОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2011 |

|

RU2468133C1 |

| ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ | 2007 |

|

RU2361032C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216620C2 |

Изобретение относится к технологии сборки рельсошпальной решетки железнодорожного пути, реализуемой на звеносборочных базах ПМС. Способ повышения точности сборки рельсошпальной решетки железнодорожного пути заключается в том, что на сборочном участке раскладываются по эпюре железобетонные шпалы, нашпальные прокладки, подкладки, подрельсовые прокладки и рельсы. Далее на собираемом звене рельсошпальной решетки в железобетонные шпалы устанавливаются закладные и клеммные болты и производится их затяжка моторными гайковертами. Железобетонные шпалы предварительно раскладываются на участке комплектации на транспортере, производится сплошное измерение всех колеюобразующих размеров железобетонных шпал и отбраковка некондиционных по колеюобразующим размерам. На кондиционные шпалы устанавливаются нашпальные прокладки, подкладки, закладные болты с двухвитковыми шайбами и гайками и производится их затяжка моторным гайковертом с крутящим моментом 15-18 кг·м. Далее шпалы поступают на участок механической обработки и окончательной сборки. Техническим результатом изобретения является обеспечение высокой точности путевой решетки со стабильными параметрами рельсовой колеи с минимальной интенсивностью их изменений по длине пути, а также обеспечение расчетного взаимодействия пути и подвижного состава с минимальными перегрузками и перенапряжениями рельсов и колес. 2 з.п. ф-лы, 4 ил.

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| - М.: ЦП МПС, 2000 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЁТКИ | 2001 |

|

RU2222659C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ КБ-65 | 1998 |

|

RU2131954C1 |

| ЛОНЧАКОВ Э.Т., ПЕТРОПАВЛОВСКИЙ Б.П | |||

| Путевые машины для звеносборочных и звеноразборочных работ | |||

| - М.: Транспорт, 1984, с.132-133, рис.109 | |||

| ОРЛОВ Ю.А., ЕГИАЗАРЯН А.В. | |||

Авторы

Даты

2008-09-20—Публикация

2004-02-20—Подача