Изобретение относится к механизации звеносборочных процессов в путевом хозяйстве железных дорог.

В основе всех известных способов сборки звеньев рельсошпальной решетки лежат совершенно одинаковые положения, которыми руководствуются все создатели и те, кто стремится совершенствовать уже созданные технологические линии сборки путевой решетки на производственных базах путевых машинных станций.

Основные положения - собирается узел промежуточного скрепления, конструкция которого строго соответствует принятому МПС стандарту со строго определенным числом деталей и строго определенной технологической последовательности сборки при строго определенных требованиях к процессу сборки.

Можно констатировать такой факт - все без исключения известные технологические линии по сборке звеньев путевой решетки выполняют совершенно одинаковую работу, а себестоимость конечного продукта (результата сборки) получается разной и в среднем очень высокой. Причина такой нестабильности и высокой себестоимости кроются во многом в системе организации производства и в специфике местных условий, но главной причиной высокой себестоимости сборки по всем известным способам является, как это отмечено авторами Э.Т. Лончаковым и Б. П. Петропавловским в работе "Путевые машины для звеносборочных и звеноразборочных работ" -М.: Транспорт, 1984, стр. 130, что "некоторым резервом повышения производительности линий является увеличение количества кранов в сборочном процессе и рабочих, выполняющих ручные операции. Однако увеличение производительности таким путем не повышает эксплуатационную эффективность машин". Такое предложение возможно позволит увеличить производительность, но никак не будет способствовать снижению сборки до тех пор, пока в технологической линии применяются козловые дорогостоящие краны, которые работают либо в авральном режиме, либо простаивают, когда линия не работает, что наблюдается месяцами. То же самое имеет место и с путеукладочной техникой укладочными кранами, моторными платформами и т.д., которые могли бы быть включены в технологический процесс. Поскольку ни козловые, ни укладочные краны на время их простоя предприятие сдать в аренду не может, то простой этой техники весьма отрицательно сказывается на производственных показателях предприятия. Значительные затраты также имеют место при создании специальных устройств для перемещения по линии сборочных агрегатов либо сборочных конвейеров, которые как и краны простаивают, отрицательно влияя на себестоимость сборки.

Наиболее близкой по технической сущности к предлагаемому решению является звеносборочная линия "Смолянка", описание которой приведено в работе Э. Т. Лончакова и Б.П. Петропавловского "Путевые машины для звеносборочных и звеноразборочных работ" -М.: Транспорт, 1984, стр. 130, рис.108.

Особенность конструкции этой линии состоит в наличии транспортного конвейера из отдельных грузовых тележек, на которых выполняются сборочные операции, причем сборочные агрегаты линии размещаются на прямом участке технологического пути в двух крытых помещениях, разделенных участком, на котором выполняется операция подачи рельсов на линию сборки. В этих помещениях установлены секционные бункеры для элементов скреплений, загрузка которых осуществляется через люки в крыше. Грузовые тележки с помощью самоходных тележек, после того как с них будут сняты собранные звенья, по обгонному пути и стрелочному переводу подаются под козловой кран, который с помощью траверсы, оборудованной захватами для зацепления шпал, нагружает грузовые тележки шпалами с выдерживанием заданной эпюры.

На конечном посту линии козловой кран снимает и складирует собранные звенья.

Описанная звеносборочная линия "Славянка" является одной из наиболее надежных в эксплуатации с приемлемой производительностью, но кардинально не может решить вопроса снижения себестоимости сборки и не имеет перспективы в части повышения производительности.

Ставится задача снижения себестоимости сборочного процесса и повышения производительности линии.

Поставленная задача решается следующим образом.

В известной технологической линии сборки рельсошпальной решетки, содержащей прямой участок технологического железнодорожного пути, на котором последовательно размещены склад шпал, пункт раскладки шпал по заданной эпюре, пункты подачи элементов скреплений и рельсов на линию сборки, пункт окончательной сборки, пункт приема и складирования собранных звеньев, устройство для выполнения операций по сборке рельсового звена, перемещающееся по всей линии, а также краны, предназначенные для доставки шпал в пункт раскладки шпал по заданной эпюре, укладки рельсов на шпалы в составе пункта окончательной сборки, а также для формирования пакетов звеньев, использованы типовые укладочные краны со шпалозахватными приспособлениями, каждый рабочий орган которых выполнен в виде рычажных клещей, работающих с помощью электромагнитов и пружин сжатия, а устройство для выполнения операций по сборке рельсового звена выполнено в виде типовой самоходной роликовой платформы, на которой установлен с возможностью снятия поддон-кондуктор, снабженный механизмом изменения шага расстановки шпал, выполненным в виде двух осей, установленных с возможностью вращения на раме кондуктора, на котором жестко закреплены упоры для различных размеров шага расстановки шпал, кроме того, склад шпал, размещенный непосредственно на рельсах технологического железнодорожного пути.

Использование типовых укладочных кранов позволяет значительно снизить стоимость кранового оборудования.

Оснащение укладочного крана шпалозахватным приспособлением, захватывающим шпалу по торцам, до минимума сокращает время на эту операцию, что положительно сказывается на производительности линии сборки.

Применением в качестве устройства для выполнения операций по сборке рельсового звена типовой роликовой самоходной платформы, перемещающейся по всей линии, исключает необходимость в специальных транспортирующих устройствах, что позволяет значительно снизить затраты на оборудование без какого-либо ущерба для производительности, учитывая при этом то, что эта платформа оснащена простым недорогим поддоном-кондуктором, позволяющим быстро и надежно обеспечить требуемый шаг расстановки шпал по заданной эпюре.

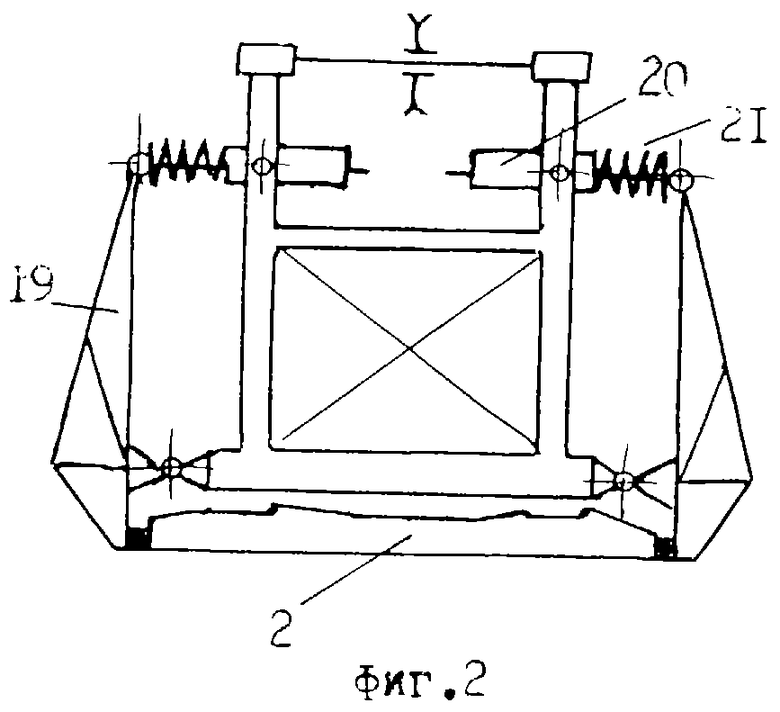

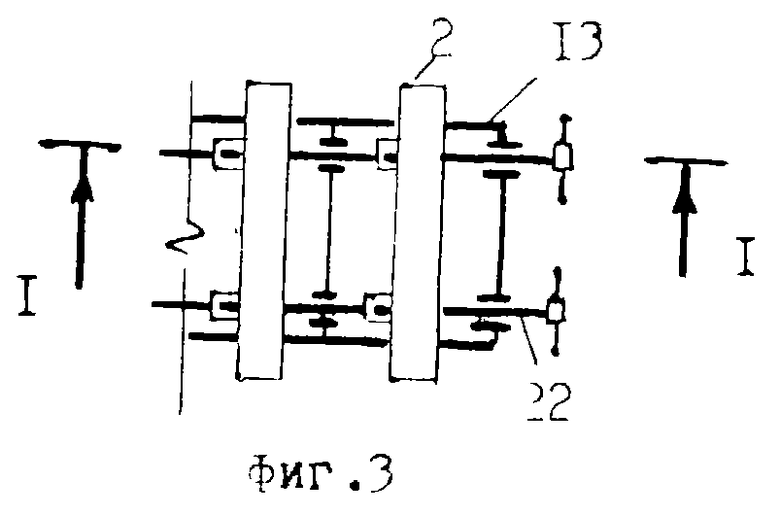

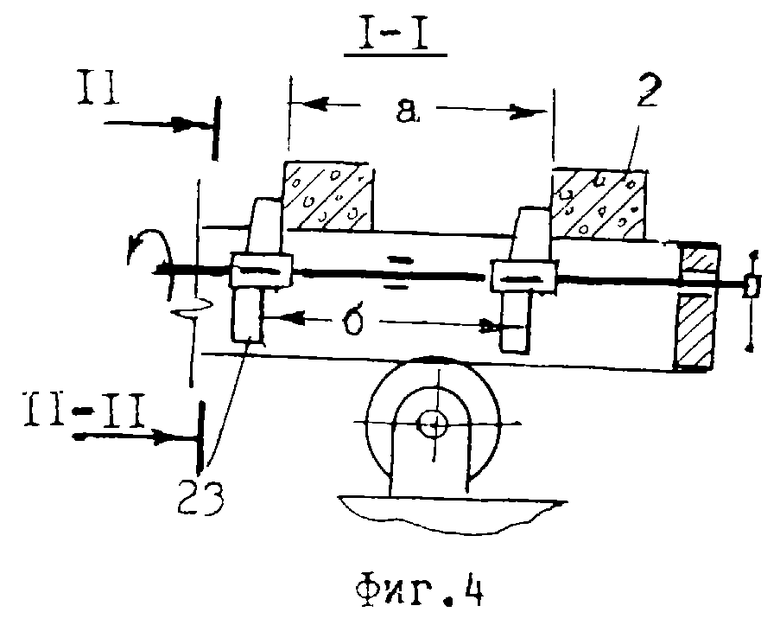

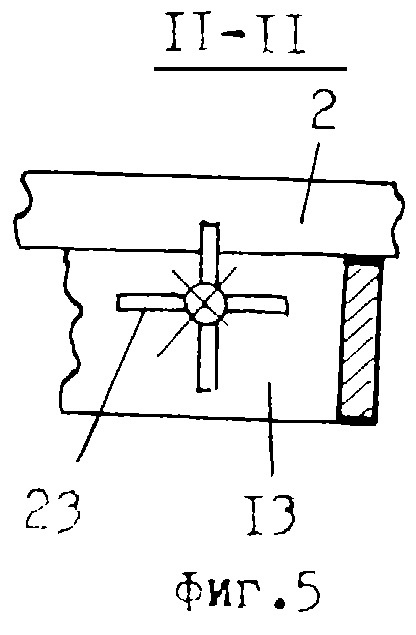

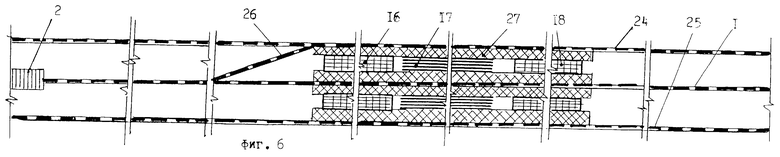

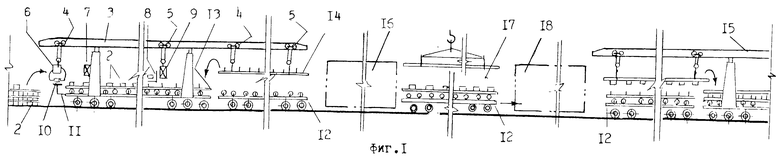

Принципиальная схема технологической линии сборки рельсошпальной решетки показана на фиг. 1; на фиг.2 - шпалозахватное приспособление; на фиг.3 - фрагмент поддона-кондуктора; на фиг.4 - сечение I-I на фиг.3; на фиг.5 - сечение II-II на фиг.4; на фиг.6 - план участка сборки рельсошпальной решетки.

Линия сборки рельсошпальной решетки включает головной прямой участок железнодорожного пути 1, на котором со стартовой стороны размещен склад шпал 2, уложенных штабелем непосредственно на рельсах пути 1, кран 3 типа УК 25/21, грузовые тележки 4 и 5 которого укомплектованы соответственно сменными рабочими органами - шпалозахватным приспособлением 6, работой которого управляет оператор из будки 7, устроенной на портале крана 3, и вильчатым захватом 8, управляемым из будки 9, подвешенной на грузовом крюке грузовой тележки 4, приемный столик 10, установленный на консоли 11, закрепленной на торце рамы крана 3, моторную роликовую платформу 12 типа МПД, два одинаковых поддона 13 и 14, второй кран типа УК 25/21 15, участок подготовки и установки элементов промежуточных рельсовых скреплений 16, участок 17 укладки рельсов на шпалы, участок 18 сборки узлов промежуточных рельсовых скреплений с окончательным закреплением рельсов.

Технологическая линия работает следующим образом.

Со склада шпал 2 железобетонные шпалы по одной с помощью шпалозахватного приспособления 6 (фиг.2), рычажных клещей 19, приводимых в действие электромагнитом 20 и пружинами 21, захватываются с торцов и подаются на приемный столик 10, с которого вильчатым захватом 8 шпала снимается и с помощью грузовой тележки 5 доставляется в очередную ячейку поддона-кондуктора 13, где укладывается по заданной эпюре с шагом "а" или "б" (фиг.4), причем требуемый шаг заранее устанавливается поворотом осей 22 в раме поддона-кондуктора, на которых жестко закреплены упоры 23 (фиг.4, 5).

После полной зарядки поддона-кондуктора 13 шпалами он с помощью штатной лебедки (не показана), которой оборудована роликовая платформа 12, перетягивается на последнюю, а тележка платформы 12 вместе со шпалами и поддоном-кондуктором 13 своим ходом начинают двигаться под кран 15, последовательно проходя участки 16, 17 и 18. До начала перетяжки поддона-кондуктора на платформу 12 грузовые тележки крана 3 освобождаются от сменного рабочего оборудования (6 и 9) и работают с пустым поддоном-кондуктором 13 - сначала вывешивают его и после перетяжки поддона-кондуктора 13 на платформу 12 устанавливают на ролики крана 3 в исходное для работы положение и снова оснащаются сменным рабочим оборудованием (6 и 9). Поддон-кондуктор 13 после прохода участка 18 с готовым рельсовым звеном на платформе 12 подается под стрелу крана 15, который формирует пакет звеньев, и последний перетягивается на состав из роликовых платформ (не показаны). После формирования состава с пакетами работы на линии прекращаются, кроме работ по разгрузке грузов, пребывающих на приемные пути 24 и 25 (фиг.4), а кран 3 по съезду 26 и пути 24 подается в формируемый состав и вместе с краном 15 отправляется на перегон со всеми операторами, кроме крановщиков, работающих в транспортных зонах 27 (фиг.6). В формируемый состав может быть включена и моторная платформа 12.

Таким образом, описанная технологическая линия работает без заметного снижения производительности, без дорогостоящих козловых кранов, что позволяет существенно снизить стоимость оборудования.

Такой результат достигается тем, что в технологическом процессе сборки рельсошпальной решетки использованы штатные для путевого хозяйства машины - укладочные краны и моторная самоходная платформа и тем, что складирование железобетонных шпал организуется непосредственно на рельсах основного пути по общей технологической линии и все операции по сборке рельсошпальной решетки выполняются на поддоне-кондукторе, установленном на самоходной моторной платформе, которая своим ходом двигается от начала до конца технологической линии и, наоборот, работая по челночной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2298608C1 |

| ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2293813C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2268333C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

| СПОСОБ СБОРКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2334039C2 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2304190C1 |

| Способ изготовления шпалы, шпала для его осуществления | 2019 |

|

RU2701074C1 |

Изобретение относится к механизации звеносборочных процессов в путевом хозяйстве железных дорог. Технологическая линия сборки рельсошпальной решетки содержит прямой участок технологического железнодорожного пути, на котором последовательно размещены склад шпал, пункт раскладки шпал по заданной эпюре, пункты подачи элементов скреплений и рельсов на линию сборки, пункт окончательной сборки, пункт приема и складирования собранных звеньев, устройство для выполнения операций по сборке рельсового звена, перемещающееся по всей линии, а также краны, предназначенные для доставки шпал в пункт раскладки шпал по заданной эпюре, для укладки рельсов на шпалы в составе пункта окончательной сборки, а также для формирования пакетов звеньев. Использованы типовые укладочные краны со шпалозахватными приспособлениями, каждый рабочий орган которых выполнен в виде рычажных клещей, работающих с помощью электромагнитов и пружин сжатия. Устройство для выполнения операций по сборке рельсового звена выполнено в виде типовой самоходной роликовой платформы, на которой установлен с возможностью снятия поддон-кондуктор, снабженный механизмом изменения шага расстановки шпал, выполненным в виде двух осей, установленных с возможностью вращения на раме кондуктора, на которых жестко закреплены упоры для различных размеров шага расстановки шпал. Техническим результатом изобретения является снижение себестоимости сборочного процесса и повышение производительности линии. 1 з.п. ф-лы, 6 ил.

| ЛОНЧАКОВ Э.Т., ПЕТРОПАВЛОВСКИЙ Б.П | |||

| Путевые машины для звеносборочных и звеноразборочных работ | |||

| - М.: Транспорт, 1984, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| SU 755934, 15.08.1980 | |||

| Поточная линия для сборки звеньев железнодорожного пути | 1984 |

|

SU1451080A1 |

Авторы

Даты

2004-01-27—Публикация

2001-12-03—Подача