Настоящее изобретение относится к области изоляции, в частности теплоизоляции, а также звукоизоляции каналов (таких как трубопроводы), по которым транспортируется или в которых содержится текучая среда, имеющая температуру, отличающуюся от температуры окружающей среды. Задачей изобретения является, в частности, ограничение теплообмена между трубопроводами и окружающей средой.

В частности, настоящее изобретение касается комплекса, содержащего войлок, сжатый до объема и до плотности, повышенной по сравнению с его разжатым состоянием.

Согласно первому варианту реализации комплекс является кожухом, применяемым для теплоизоляции. Согласно второму варианту реализации войлок является частью кожуха и его сжимают для последующего складирования и транспортировки, а затем разжимают для установки в виде кожуха, предназначенного для теплоизоляции трубопроводов. Согласно этому второму варианту реализации способность войлока сжиматься обеспечивает его складирование и транспортировку благодаря гораздо меньшему занимаемому объему по сравнению с известными из предшествующего уровня кожухами, что существенно сказывается на затратах по складированию и транспортировке.

Частным случаем использования настоящего изобретения является применение в бытовых водопроводных системах, то есть для теплоизоляции трубопроводов, по которым течет горячая или холодная вода.

Настоящее изобретение относится также к способу производства элементов, таких как кольцевые (по сути трубчатые) элементы, путем пробивки, при этом в качестве исходного материала используют нетканую полосу из пропитанного (как правило, поперечно сшитым связующим веществом) волокнистого материала (то есть войлока), такого как закаленная минеральная вата (в смысле термической закалки), при этом для данного способа используют пробивочный (или выдавливающий) инструмент в виде по меньшей мере одного пробойника-перфоратора, который устанавливают в нажимную плиту, продавливают его через нетканую полосу пропитанного волокнистого материала, а затем возвращают в исходное положение.

В настоящее время ведется разработка средств изоляции трубопроводов независимо от диаметра, длины и радиуса кривизны этих трубопроводов.

Теплоизоляция труб, по которым подается текучая среда, получила широкое распространение как для защиты труб от мороза, так и для снижения потерь калорий или фригорий, в частности, с целью экономии энергии.

Изоляция в жилых и служебных помещениях, такая как теплоизоляция труб для подачи текучей среды в неотапливаемые части, в основном осуществляется с использованием вспененных синтетических материалов или минеральных ват, в частности, стеклянной ваты или асбеста. В данном случае теплоизоляцию осуществляют при помощи цилиндрических элементов, называемых кожухами («pipe section»).

Известно применение кольцевых элементов из минеральной ваты для изоляции труб и коленчатых патрубков, при этом все волокна минеральной ваты в основном располагают параллельно друг другу.

Кроме того, известно изготовление таких кольцевых (или трубчатых) элементов путем вырезания пробивкой из нетканой полосы пропитанного волокнистого материала в виде закаленной минеральной ваты, при этом все волокна в основном располагают по продольному направлению указанной полосы. Пробивку осуществляют при помощи трех пробивочных инструментов, которые располагают с одной стороны указанной полосы и вдавливают их последовательно один за другим в эту полосу. Вдавливая первый пробивочный инструмент в нетканую полосу пропитанного волокнистого материала, одновременно опускают пробойник-перфоратор, который выдавливает первый элемент, такой как цилиндр из минеральной ваты, при этом в указанной полосе образуется отверстие. После этого указанную полосу перемещают таким образом, чтобы отверстие оказалось напротив второго пробойника-перфоратора, установленного внутри второго пробивочного инструмента. Этот второй пробойник-перфоратор перемещают в указанное отверстие для центровки полосы, после чего путем пробивки вокруг указанного отверстия вырезают кольцевой элемент. Как следствие, в полосе остается отверстие большего диаметра, чем первое проделанное в полосе отверстие. Полосу опять перемещают на определенное расстояние, при этом увеличенное отверстие оказывается напротив третьего пробивочного инструмента. Третий пробойник-перфоратор окружает третий пробивочный инструмент и его опускают в увеличенное отверстие, после чего данный пробивочный инструмент вдавливают в полосу. В результате этого пробивкой вырезают еще один кольцевой элемент, который имеет диаметр, больший по сравнению с диаметром предыдущего кольцевого элемента. Иначе говоря, данный известный метод состоит в изготовлении двух типов кольцевых (или трубчатых) элементов различного диаметра. Такой способ имеет определенные недостатки, поскольку требует наличия довольно габаритного оборудования, а также в связи с тем, что сопротивление сжатию получаемых кольцевых (или трубчатых) элементов ухудшается по сравнению с исходным материалом.

Известные теплоизоляционные системы выполняют в виде жестких длинных цилиндрических профилей, разрезанных в осевом направлении. Эти длинные профили являются жесткими в силу своей повышенной плотности и в результате использования большого количества связующего вещества между волокнами. Такие кожухи не поддаются сжатию, поскольку приложение достаточно большого усилия для их деформации приводит к разрушению их структуры, и деформированная часть уже не может восстановить свою точную первоначальную форму. Поэтому кожух не может производить «пружинящего» эффекта. Такие кожухи являются, в частности, недостаточно гибкими для того, чтобы охватывать контуры колен и изгибов трубопровода. Специалист, выполняющий такую теплоизоляцию, вынужден вырезать некоторое количество клиньев в виде участков определенных размеров, соответствующих необходимой длине трубопровода, а затем вручную укладывает их вокруг каждого колена или изгиба. Такой способ занимает много времени, является непрактичным и малоэффективным с точки зрения теплоизоляции.

Из французского патента FR 2378230 известны кожухи для теплоизоляции труб, представляющие собой прямые цилиндрические элементы из минеральных волокон, в которых волокна располагают в плоскости, перпендикулярной оси цилиндра. Такое расположение позволяет получать относительно гибкие элементы, которые можно применять, в частности, для изогнутых частей трубопроводов. Вместе с тем гибкость имеет свои пределы, так как в данном случае используется только способность кожухов к осевому сжатию, обеспечиваемому упругостью волокон.

В качестве аналогов можно также указать следующие патенты: WO 96/37728, ЕР 0205714, FR 2278485, ЕР 0133083, WO 98/12466.

Целью настоящего изобретения явилось создание теплоизоляционного комплекса, состоящего, с одной стороны, по меньшей мере из одного элемента, выполненного из сжимаемого войлока из минеральной ваты, и, с другой стороны, по меньшей мере из одного средства удержания сжатого состояния указанного войлока, при этом сжатый войлок должен восстановить свой первоначальный объем, когда он больше не удерживается в сжатом состоянии. Именно в этом смысле слова сжатый войлок должен обладать способностью разжиматься. Кроме того, целью настоящего изобретения стало создание способа изготовления элементов, таких как кольцевые элементы, такого комплекса.

Данная цель достигается за счет того, что комплекс, содержащий войлочный элемент из минеральной ваты, имеющий трубчатую форму, связанную сшитым связующим, и после сшивания связующего сжатый в продольном направлении, соответствующем оси трубчатой формы, согласно изобретению содержит, по меньшей мере, одно средство удержания войлочного элемента в сжатом состоянии, при этом войлочный элемент перед сжатием и после сшивания связующего является упругосжимаемым элементом, обладая свойством сжиматься под давлением руки человека со средними физическими данными и возвращаться к первоначальным размерам после снятия давления, причем перед сжатием войлок имеет плотность в пределах от 5 до 25 кг/м3 и содержит 3-8 вес.% сшитого связующего.

Предпочтительно, перед сжатием войлок имеет плотность в пределах от 10 до 15 кг/м3.

Предпочтительно, средство удержания является пленкой, охватывающей войлочный элемент по поверхности цилиндрической формы.

Предпочтительно, пленка наклеена на войлок.

Предпочтительно, пленка содержит по меньшей мере один слой термопластичного полимера.

Предпочтительно, пленка содержит усиливающее ее непрерывное волокно.

Предпочтительно, войлок сохраняет способность дополнительного сжатия.

Предпочтительно, сжатый войлок имеет плотность от 15 до 30 кг/м3.

Предпочтительно, сжатый войлок имеет плотность от 18 до 24 кг/м3.

Предпочтительно, отношение плотности сжатого войлока к плотности войлока перед сжатием находится в пределах от 1,5 до 2,5.

Предпочтительно, средство удержания выполнено с возможностью удаления для восстановления войлочным элементом плотности, которую он имел до сжатия.

Предпочтительно, войлок сжат таким образом, что его плотность в 7-10 раз превышает его плотность до сжатия.

Предпочтительно, войлочный элемент является частью изоляционного кожуха, представляющего собой комплекс.

Предпочтительно, ось трубчатой формы перпендикулярна направлению укладки волокон в войлоке.

Предпочтительно, минеральная вата является стеклянной ватой.

Предпочтительно, комплекс содержит несколько одинаковых войлочных элементов, которые расположены друг за другом и соединены своими кольцевыми основаниями и наружные поверхности которых продолжают друг друга.

Цель также достигается за счет того, что в способе изготовления комплекса согласно изобретению вырезают штампом войлочный элемент из минеральной упругосжимаемой ваты из войлочного мата, причем длина войлочного элемента соответствует толщине мата, затем сжимают вырезанный штампом войлочный элемент в направлении движения штампа для уменьшения его объема и затем блокируют вырезанный штампом войлочный элемент в сжатом состоянии с помощью средства, выполненного с возможностью удержания его в сжатом состоянии и уменьшенном объеме.

Цель также достигается за счет использования комплекса согласно изобретению в качестве изоляционного кожуха для трубопроводов.

Помимо прочего, цель достигается за счет того, что в способе изготовления элементов, таких как кольцевые элементы, путем пробивки исходного материала, являющегося полосой из пропитанного волокнистого материала, такого как закаленная минеральная вата, при этом согласно способу применяют пробивочный инструмент в виде по меньшей мере одного пробойника-перфоратора, установленного в нажимной плите, который вдавливают в полосу, затем вынимают его из нее согласно изобретению применяемый трубчатый пробойник-перфоратор выступает из нажимной плиты и имеет длину, соответствующую 80-350%, предпочтительно 200-300% толщины полосы, причем пробивку осуществляют на нажимном столе, в случае необходимости, содержащем отверстия, и таким образом, что сначала элемент, полученный путем пробивки, временно удерживается в пробойнике-перфораторе, а после перемещения полосы из волокнистого материала, такого как минеральная вата, и возобновления давления, направленного внутрь трубчатого пробойника-перфоратора, указанный элемент выдавливается в сторону задней части и наружу через указанный пробойник-перфоратор при помощи элемента, полученного в результате пробивки.

Предпочтительно, получают элементы, используемые, например, в качестве теплоизоляционных оболочек для труб, причем трубчатые пробойники-перфораторы представляют собой трубчатый пробойник-перфоратор большего диаметра и трубчатый пробойник-перфоратор меньшего диаметра, при этом указанные трубчатые пробойники-перфораторы устанавливают на соответствующей стороне полосы из минеральной ваты, и при этом пробойники-перфораторы вдавливаются по отдельности в полосу и друг в друга, в результате чего кольцевой элемент, образующийся между указанными пробойниками-перфораторами, находится в виде пробки внутри трубчатого пробойника-перфоратора большего размера, и после того, как оба пробойника-перфоратора отводят друг от друга, полосу из минеральной ваты перемещают на один шаг, и оба трубчатых пробойника-перфоратора опять вдавливают по отдельности в указанную полосу из минеральной ваты, в результате чего полученный путем пробивки кольцевой элемент выдавливает кольцевой элемент, полученный путем пробивки на предыдущем этапе, за пределы трубчатого пробойника-перфоратора большего размера, при этом данный последний кольцевой элемент выталкивается через заднюю часть этого последнего пробойника-перфоратора.

Предпочтительно, волокнистую пробку из минеральной ваты, получаемую в результате выдавливания из полосы на уровне меньшего пробойника-перфоратора, отсасывают в заднем направлении при помощи отсасывающего устройства для удаления через пробойник-перфоратор.

Предпочтительно, применяемые пробойники-перфораторы вращают во время вдавливания в полосу.

Предпочтительно, удаляемые из большего пробойника-перфоратора кольцевые элементы собирают сразу же после удаления.

Предпочтительно, применяют исходный материал, состоящий из тканых волокон стеклянной ваты, из асбеста или из растительных волокон плотностью от 15 до 80 кг/м3, и при этом полоса имеет толщину 4-20 см, предпочтительно 5-15 см, в частности, приблизительно 10 см.

Цель, кроме того, достигается за счет создания установки для осуществления описанного способа, содержащей устройство для постепенного перемещения полосы из волокнистого материала, такого как минеральная вата или растительные волокна, при этом указанные волокна расположены в продольном направлении полосы, а также нажимную плиту, содержащую по меньшей мере один пробойник-перфоратор, в которой согласно изобретению пробойник-перфоратор является трубчатым и имеет длину, соответствующую 80-500%, предпочтительно 100-350%, в частности, 200-300% толщины полосы, причем напротив и на определенном расстоянии от нажимной плиты устанавливают нажимной стол, в случае необходимости содержащий отверстие, причем пробойник-перфоратор устанавливается в отверстие, выполненное в нажимной плите, таким образом, чтобы выдавливание кольцевого элемента, полученного в результате пробивки, могло осуществляться в заднем направлении через внутренний канал пробойника-перфоратора.

Предпочтительно, пробойники-перфораторы представляют собой трубчатый пробойник-перфоратор большего диаметра и трубчатый пробойник-перфоратор меньшего диаметра, при этом указанные пробойники-перфораторы располагаются непосредственно друг против друга на соответствующей стороне полосы из пропитанного волокнистого материала таким образом, чтобы пробойник-перфоратор меньшего диаметра можно было прижимать к нажимному столу, который отводят после того, как пробойник-перфоратор проходит через полосу, а пробойник-перфоратор большего диаметра мог перемещаться над пробойником-перфоратором меньшего диаметра, предпочтительно практически коаксиально по отношению к указанному пробойнику-перфоратору.

Предпочтительно, трубчатый пробойник-перфоратор меньшего диаметра взаимодействует с отсасывающим устройством.

Предпочтительно, трубчатый пробойник-перфоратор меньшего диаметра имеет длину, соответствующую 80-150%, предпочтительно 100-120% толщины полосы.

Далее изобретение будет пояснено более подробно со ссылкой на прилагаемые чертежи, на которых:

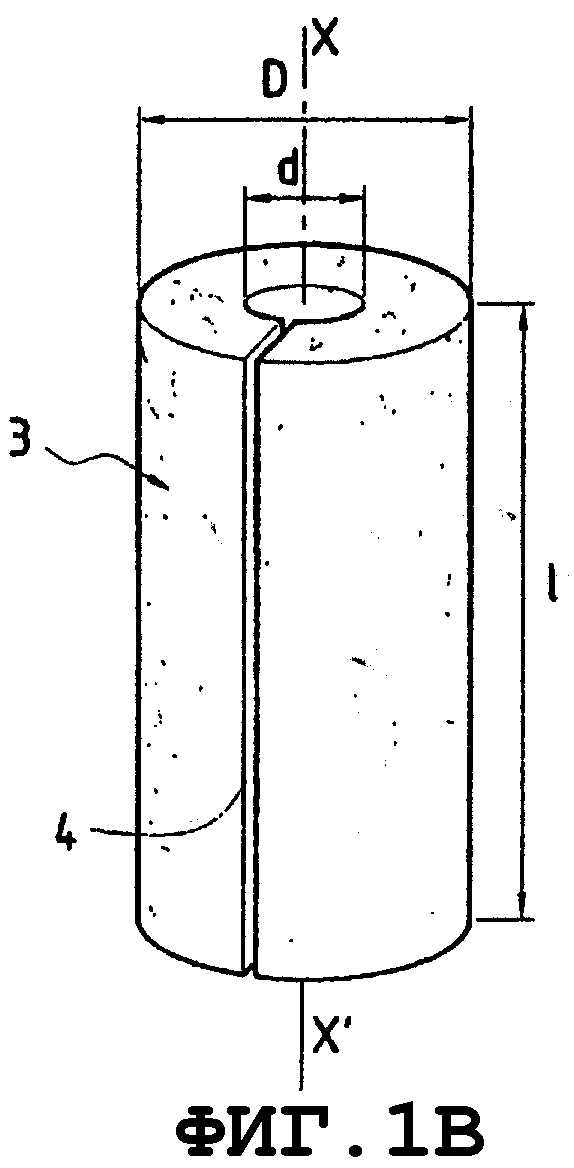

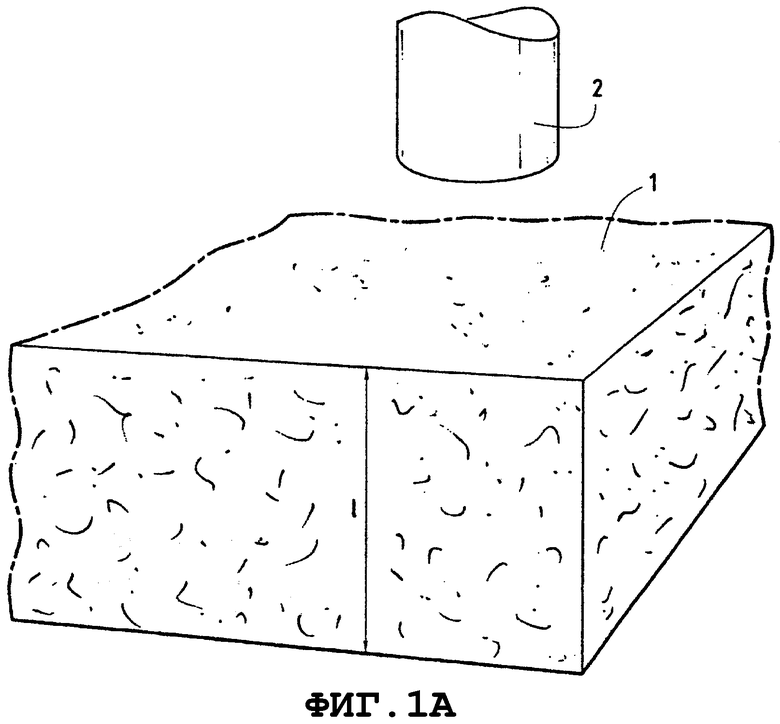

фиг.1А - вид войлока для выдавливания войлочного элемента,

фиг.1B - выдавленный войлочный элемент соглачно изобретению,

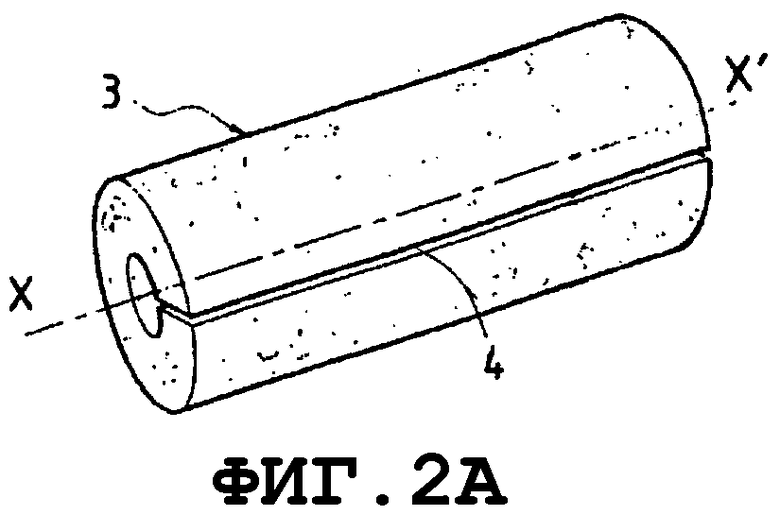

фиг.2А - вид элемента, выполненный из первичного войлока, в несжатом состоянии,

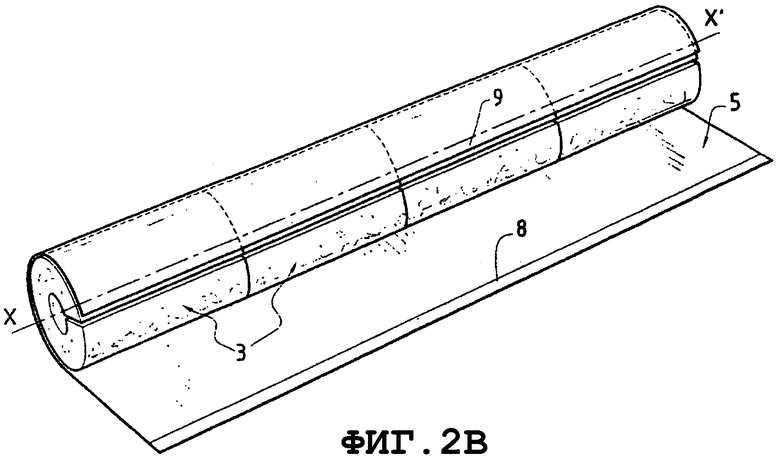

Фиг.2В - элементы, расположенные друг за другом, сжатые и удерживаемые в сжатом состоянии во время нанесения пленки вокруг этих элементов,

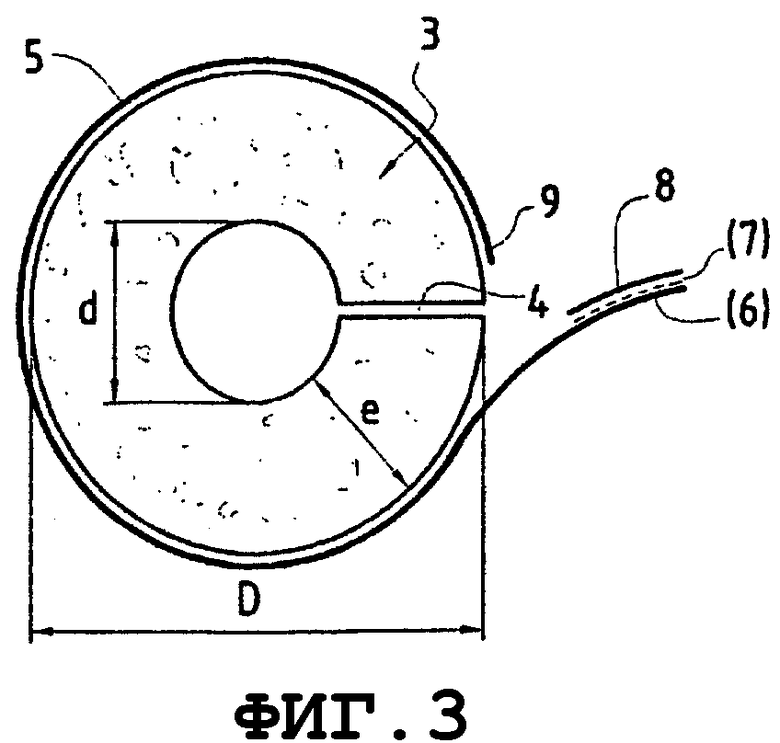

Фиг.3 - вариант воплощения изобретения с поверхностно обработанным кожухом,

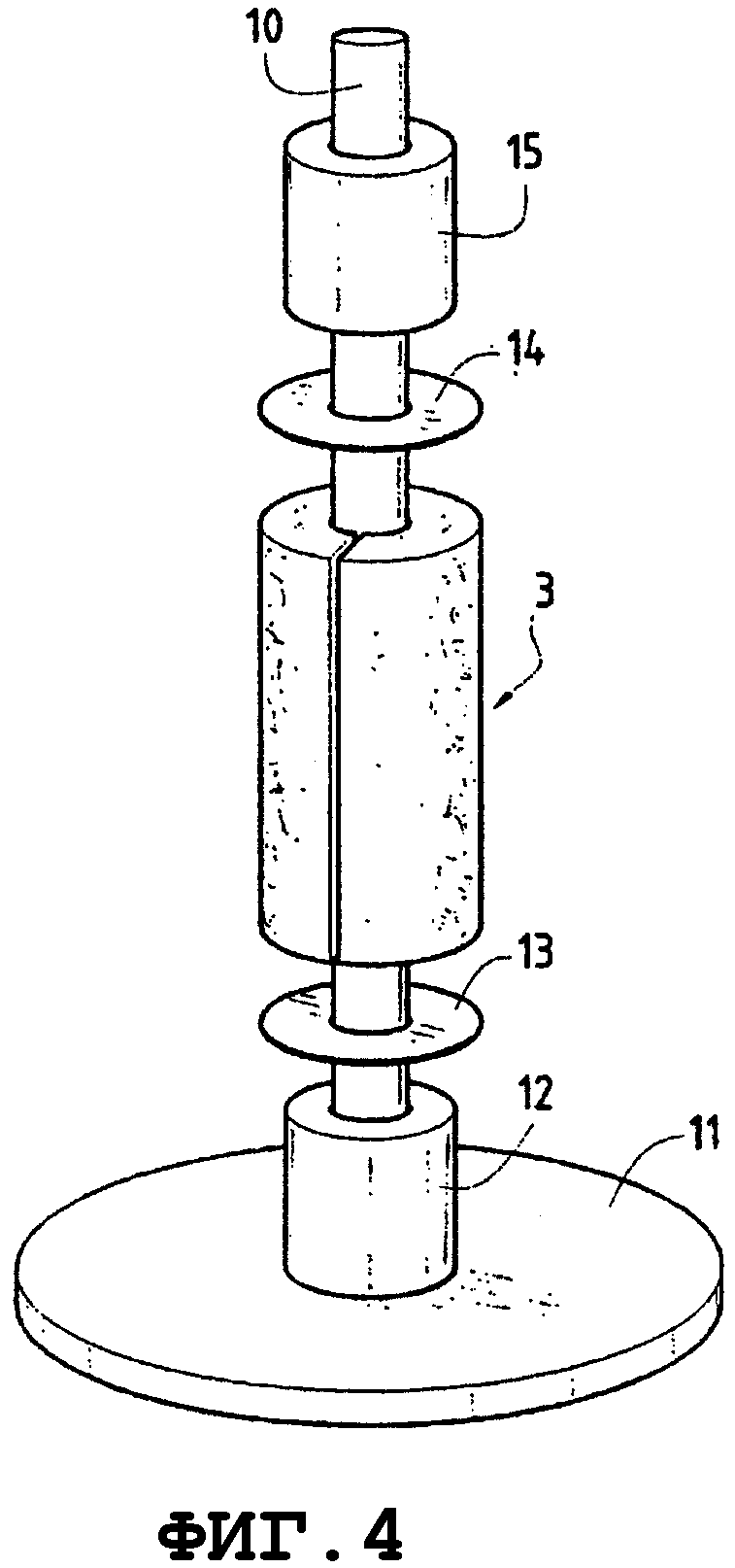

Фиг.4 - второй вариант воплощения изобретения, содержащий два войлочных элемента, удерживаемых в сжатом состоянии двумя жесткими листами,

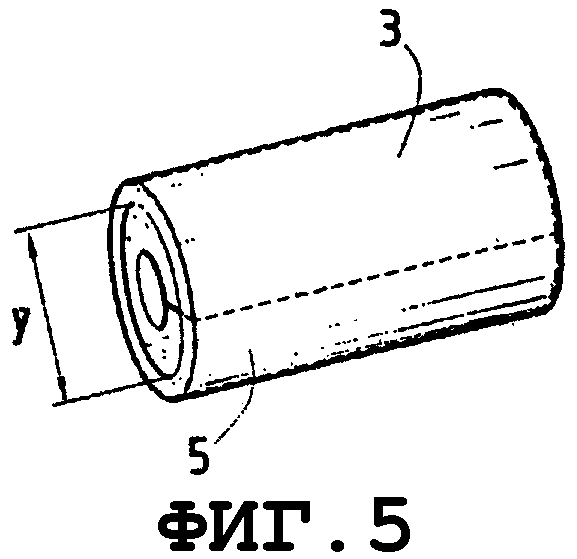

Фиг.5 - вид комплекса, содержащего войлок, удерживаемый в сжатом состоянии жесткими листами картона, находящимися по обе стороны войлока, и термоусаживаемую пленку,

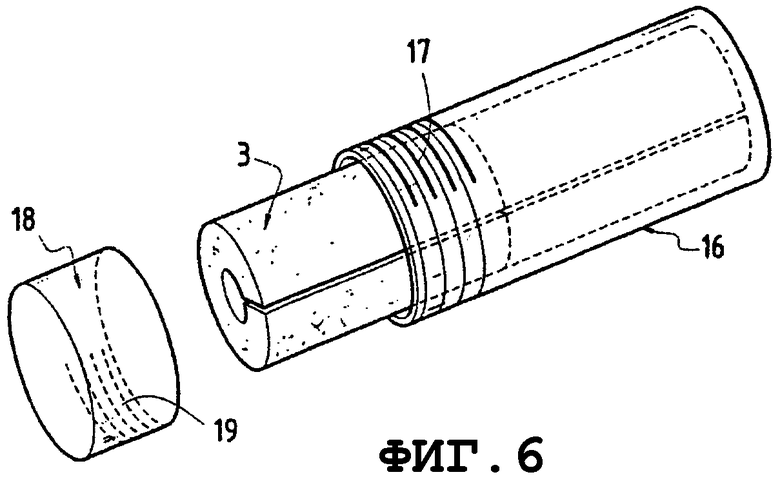

Фиг.6 - иллюстрация другого средства для выполнения сжатого комплекса в соответствии с настоящим изобретением,

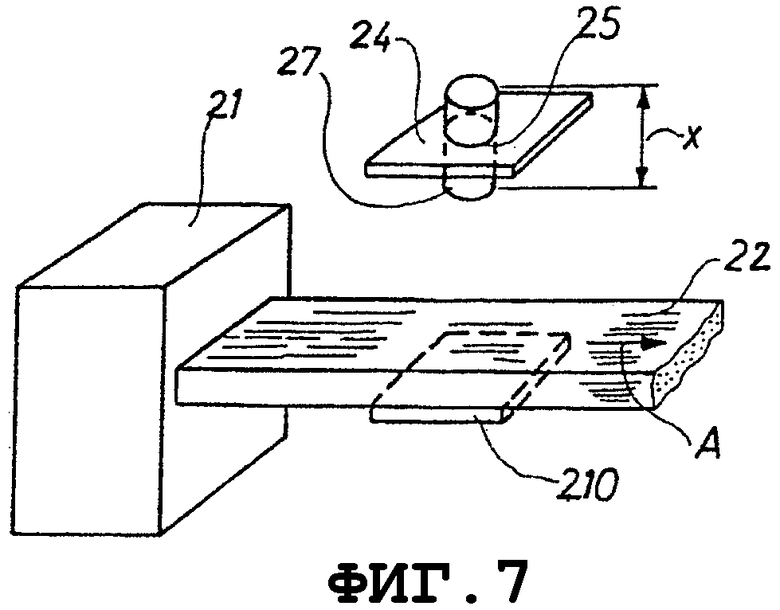

Фиг.7 - схематический вид в перспективе первого варианта выполнения установки в соответствии с настоящим изобретением, при этом пробойник-перфоратор показан в своем верхнем положении,

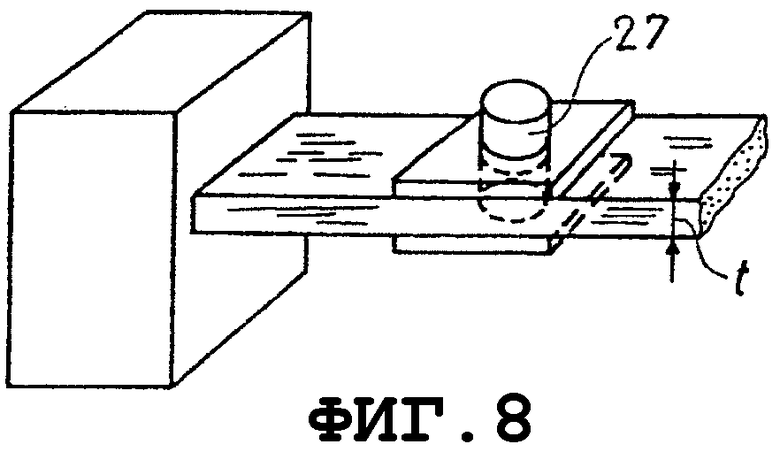

Фиг.8 - соответствует фиг.7, но пробойник-перфоратор находится в нижнем положении,

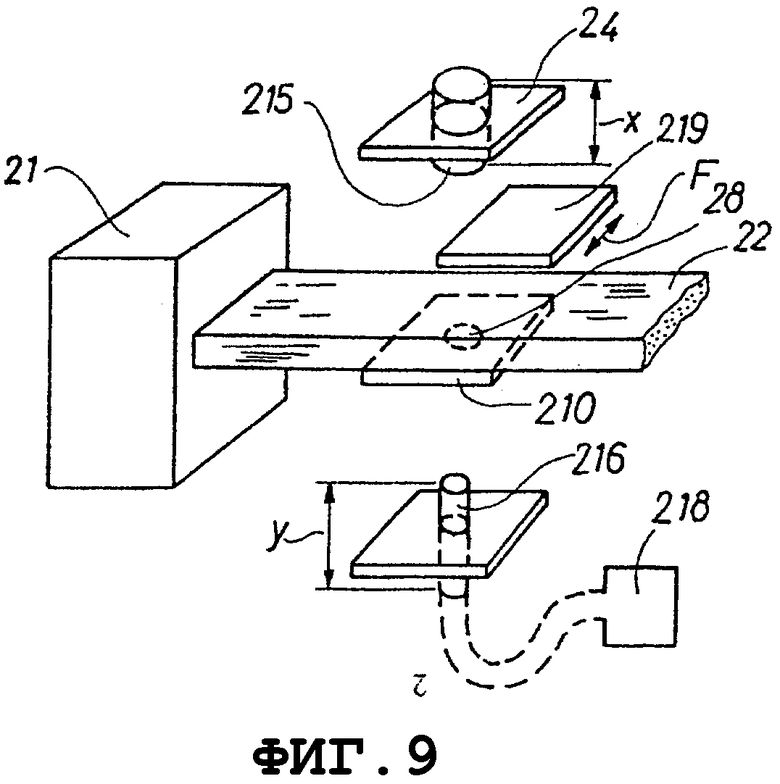

Фиг.9 - схематический вид в перспективе второго варианта выполнения установки в соответствии с настоящим изобретением с двумя пробойниками-перфораторами.

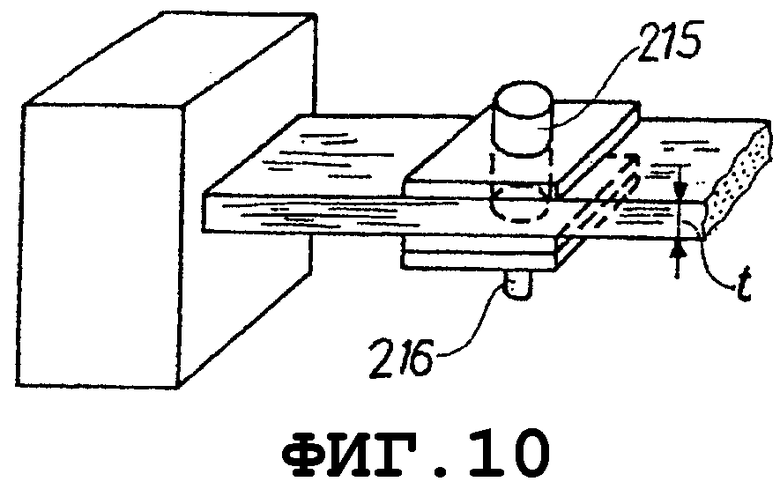

Фиг.10 - соответствует фиг.9, при этом пробойники-перфораторы вдавлены в полосу войлока.

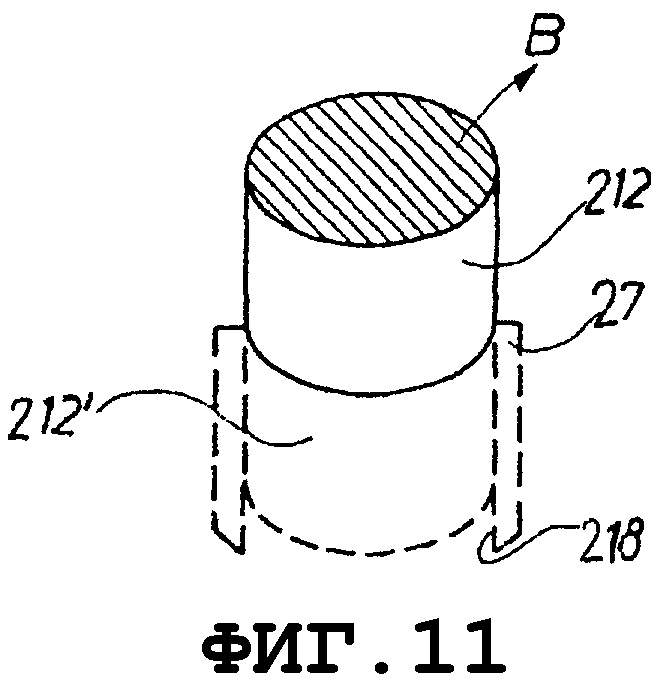

Фиг.11 - схематический вид в увеличенном масштабе элемента, полученного путем пробивки, который выдавливается наверх и наружу пробойника-перфоратора следующим элементом, полученным путем пробивки,

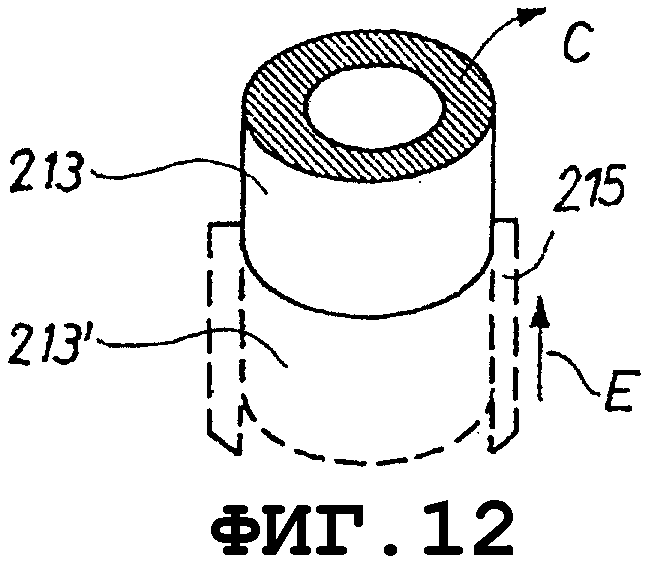

Фиг.12 - соответствует фиг.11, при этом полученные путем пробивки элементы содержат центральное отверстие.

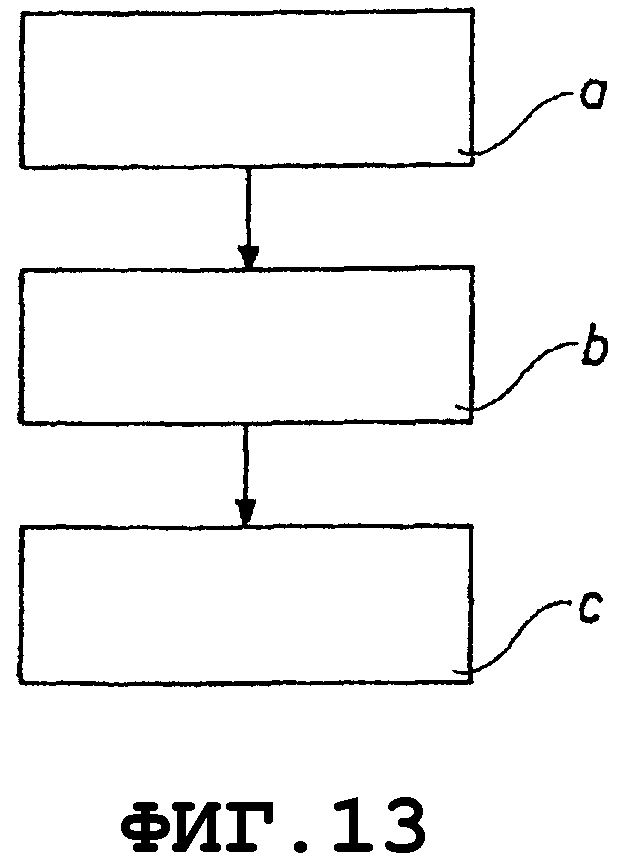

Фиг.13 - схематическое изображение трех этапов способа пробивки.

На фиг.1А показан исходный войлок 1 толщиной (l), в котором выдавливают войлочный элемент, и установленный над ним и готовый к работе выдавливающий инструмент 2. На фиг.1B показан выдавленный войлочный элемент 3 трубчатой формы, при этом высота трубы идентична высоте мата из исходного войлока, то есть равна (l). Продольный разрез 4, позволяющий раскрыть элемент для его укладки вокруг трубопровода, выполнен после вырезания трубчатой формы войлочного элемента.

Согласно первому варианту реализации выдавленный из первичного войлока элемент сжимают в продольном направлении и удерживают в сжатом состоянии при помощи пленки, наматываемой вокруг него по поверхности цилиндрической формы. Для того чтобы войлочный элемент надежно удерживался в сжатом состоянии, предпочтительно пленку приклеивают вокруг элемента. Таким образом, в данном случае средством удержания является пленка, предпочтительно применяемая вместе с клеем. Поскольку войлочный элемент может также до определенной степени сжимается в радиальном направлении, то во время наматывания пленки его можно сжать в радиальном направлении, чтобы слегка уменьшить его диаметр. Поскольку пружинящий эффект производится войлочным элементом также в радиальном направлении, то наматываемая на кожух пленка находится в натянутом состоянии и не имеет складок, что является преимуществом с эстетической точки зрения. Прикладываемое к войлоку усилие сжатия при выполнении поверхностно обработанного кожуха должно быть всего лишь частичным, когда речь идет о сжатии в продольном направлении, и, само собой разумеется, речь может также идти о возможном легком радиальном сжатии. Сжатый войлок внутри поверхностно обработанного кожуха может, например, иметь плотность от 15 до 30 кг/м3 и предпочтительно от 18 до 24 кг/м3. Предпочтительно отношение плотности сжатого войлока внутри поверхностно обработанного кожуха к плотности первичного войлока (перед сжатием) составляет от 1,5 до 2,5.

В рамках этого первого варианта реализации сжимаемый войлочный элемент по сути сжат только частично по отношению к тому значению сжатия, которое может выдержать первичный войлок. Именно с этой точки зрения сжимаемый войлок сохраняет способность дальнейшего сжатия. Давление, прикладываемое для сжатия, должно быть таким, чтобы удерживаемый в сжатом состоянии войлок сохранял способность к деформации таким образом, чтобы при его прижатии к трубопроводу он мог легко следовать изменениям направления этого трубопровода и, в частности, изгибам под углом в 90°. В одном варианте выполнения сжатый войлочный элемент легко деформируется для образования плеча по 90°.

Пленка содержит по меньшей мере один слой термопластичного полимера, такого как полиолефин (полиэтилен, полипропилен или другой) или полиэфир, такой как полиэтилентерефталат (ПЭТ). Пленка может также содержать слой алюминия, который в этом случае применяется для придания кожуху металлизированного внешнего вида. Как правило, в случае применения слоя алюминия, он просматривается снаружи, если его укладывают на наружной стороне кожуха, или просматривается через слой термопластичного полимера. Слой алюминия может быть выполнен из алюминиевой фольги, наклеиваемой на слой термопластичного полимера, или путем нанесения паровой фазы (при металлизации или напылении) на слой термопластичного полимера с внутренней или наружной стороны (по отношению к кожуху).

Пленка может быть также армирована стекловолокном или полимерным волокном (например, из ПЭТ), как правило, сплошным волокном, наклеиваемым на пленку параллельными линиями (волоконные пряди образуют параллельные линии) или в виде сетки. Это волокно может наноситься на пленку из расчета 10-100 г/м2.

Пленка обычно имеет толщину от 10 до 100 мкм, предпочтительно от 10 до 80 мкм.

Ниже приведены несколько примеров пленок, применяемых при изготовлении поверхностно обработанных кожухов:

В этой таблице каждая строчка соответствует примеру. В первом столбце таблицы, если пленка содержит несколько слоев, то первым указан наружный слой (видимый снаружи кожуха), а остальные слои указаны в порядке их расположения, начиная от наружного слоя.

Этот первый вариант реализации показан на фиг.2. На фиг.2А показан элемент, выполненный из первичного войлока, к которому не прикладывается никакого усилия и который, следовательно, находится в несжатом состоянии. На фиг.2B показаны несколько (четыре) таких элементов, расположенных друг за другом, сжатых (длина каждого из этих элементов уменьшена по отношению к длине элемента, показанного на фиг.2А) и удерживаемых в сжатом состоянии во время нанесения проклеенной пленки вокруг этих элементов. На фиг.2B показан ряд различных элементов в ходе реализации. В конце этой реализации пленка полностью охватывает расположенные друг за другом элементы, образуя кожух, называемый поверхностно обработанным кожухом (с учетом состояния поверхности кожуха после нанесения пленки), содержащей несколько расположенных друг за другом элементов, выдавленных из войлока. Выражение «поверхностно обработанный кожух» обозначает комплекс, содержащий по меньшей мере один войлочный элемент (как правило, несколько сжатых войлочных элементов), сжимаемых в продольном направлении, при этом по меньшей мере один указанный элемент охвачен по наружной поверхности, параллельной его оси (Х-Х' на фиг.2B), пленкой, удерживающей его в сжатом состоянии. Возможные другие элементы имеют соответствующие оси вращения (Х-Х' на фиг.2B), совпадающие между собой. Само собой разумеется, что, если для удержания в сжатом состоянии требуется применение клея, то необходимо вручную удерживать сжимаемый элемент до того момента, когда клей затвердеет и пленка сама сможет удерживать элемент в сжатом состоянии. Можно наносить пленку только на один сжимаемый элемент. Однако, как правило, внутри поверхностно обработанного кожуха помещают по меньшей мере два элемента, и еще чаще - по меньшей мере три элемента или четыре, пять, шесть или семь элементов. Все эти элементы соприкасаются друг с другом внутри кожуха своими основаниями кольцевой формы (основание кольцевой формы трубы, образующей кожух). Разумеется, что если указанный кожух содержит несколько элементов, то продольные разрезы 4 различных расположенных друг за другом элементов находятся на одной линии внутри поверхностно обработанного кожуха. Внутри одного кожуха, содержащего несколько элементов, эти элементы прижимаются друг к другу за счет собственного сжатия. Действительно, благодаря этому поверхностно обработанный кожух может следовать контуру трубопровода, который может быть самым разным и не всегда прямолинейным, как в случае колен, при этом находящиеся внутри кожуха элементы не разъединяются. Тот факт, что войлочные элементы находятся в сжатом состоянии внутри кожуха и сохраняют при этом возможность дальнейшего сжатия, позволяет легко укладывать кожух на трубопроводы, которые могут быть не прямолинейными и содержать колена. Действительно, в случае наличия колена войлочный элемент в этом месте охватывает колено, еще больше сжимаясь внутри изгиба этого колена, при этом расположенные друг за другом элементы остаются прижатыми друг к другу на таком колене, как уже было указано выше. Таким образом, хотя и не исключается склеивание различных элементов их основаниями внутри кожуха, это не является необходимостью, если указанные элементы достаточно прижаты друг к другу под действием их сжатия внутри кожуха.

Благодаря этому обеспечивается необходимая изоляция непрямолинейных участков трубопровода.

Поверхностно обработанный кожух может иметь длину, например, от 30 до 120 см.

Как правило, изолируемые трубопроводы имеют длину, превышающую длину одного поверхностно обработанного кожуха, поэтому необходимо укладывать друг за другом несколько поверхностно обработанных кожухов. Потребитель, которому нужно изолировать трубопровод, может использовать способность к сжатию поверхностно обработанных кожухов, чтобы прижать их друг к другу, слегка сжимая их в осевом направлении (то есть в направлении оси трубопровода). Таким образом, при изоляции используется пружинящий эффект кожухов для обеспечения правильной стыковки между кожухами.

Поверхностно обработанный кожух может быть выполнен в варианте, показанном на фиг.3, иллюстрирующей кожух 3 в осевом направлении. Этот кожух охвачен мягкой пластиковой пленкой 5. Пленку наклеивают на наружную сторону цилиндрической формы кожуха. Пленка, размер которой обеспечивает оборот вокруг кожуха, выполнена немного длиннее наружного периметра кожуха для обеспечения выполнения накладки 6. Эта накладка должна закрывать кожух над продольным разрезом 4 после установки вокруг изолируемого трубопровода. Накладка может содержать адгезивный слой 7 (например, постоянный адгезив термоплавкого типа), показанный на фигуре пунктирной линией. Адгезивный слой, в свою очередь, может быть покрыт полосой 8 из отслаивающейся пленки (например, из силиконовой бумаги), предназначенной для защиты адгезивного слоя до момента конечного применения. После установки кожуха вокруг изолируемого трубопровода потребитель снимает отслаивающуюся полосу 8 и наклеивает накладку на другой край металлизированной пленки 5, то есть на участок 9, показанный на фиг.3. Благодаря этому кожух прочно удерживается на трубопроводе, поскольку накладка закрывает продольный разрез. Можно также не прибегать к отслаивающейся полосе, если накладку 6 можно непосредственно наклеивать на участок 9 и отклеивать с него, используя свойства постоянного адгезива, обеспечивающие ему повторное использование. В этом случае перед установкой вокруг трубопровода потребитель располагает кожух в закрытом положении, в котором накладка 6 находится наклеенной на участок 9 (при этом отслаивающаяся пленка 8 отсутствует). Он отклеивает накладку для открытия продольного разреза 4, устанавливает кожух вокруг трубопровода и закрывает кожух, опять наклеивая накладку 6 на участок 9. Благодаря свойствам повторного использования адгезива в дальнейшем можно легко снимать и опять устанавливать кожух вокруг трубопровода, отклеивая и повторно наклеивая накладку, например, в случае необходимости ремонта трубопровода.

Поверхностно обработанный кожух обладает также способностью сжиматься в направлении, перпендикулярном его оси. Потребитель может использовать эту способность и закрывать кожух, выбирая такое положение накладки, при котором трубопровод охватывается более или менее плотно. Действительно, благодаря такому свойству сжимаемости можно устанавливать кожух на трубопроводы, диаметр которых не соответствует точно внутреннему диаметру кожуха перед установкой на трубопровод. Так, диаметр трубопровода может быть несколько меньше или несколько больше внутреннего диаметра кожуха перед его установкой на трубопровод.

Преимуществом поверхностно обработанного кожуха является возможность ремонта трубопровода, который он изолирует. Действительно, в случае, когда трубопровод требует ремонта, не обязательно снимать кожух с трубопровода. Достаточно сжать кожух в продольном направлении в том месте, где необходимо произвести ремонт, таким образом, чтобы открыть трубопровод и получить доступ к обнаруженному дефекту, удерживая такое положение сжатия, и осуществить ремонтные работы. После окончания ремонта достаточно ослабить сжатие для того, чтобы кожух опять закрыл трубопровод. Таким образом, в данном случае используют свойство кожуха сохранять способность дальнейшего сжатия.

Поверхностно обработанный кожух может, например, иметь внутренний диаметр («d» на фиг.3) от 6 до 34 мм и толщину («е» на фиг.3) от 19 до 25 мм.

Поверхностно обработанный кожух может, например, иметь следующие размеры:

Согласно второму варианту реализации настоящего изобретения средство удержания не закрепляется окончательно на войлочном элементе и может быть снято таким образом, чтобы войлочный элемент восстановил свой первоначальный объем, который он имел до сжатия. В данном случае используют свойство выдавленного войлочного элемента сжиматься, а также разжиматься в продольном направлении. Так, после сжатия в продольном направлении сжатый войлочный элемент удерживают в сжатом состоянии при помощи средства удержания. Благодаря этому можно складировать и транспортировать элемент в уменьшенном объеме. Перед использованием элемента и его установкой вокруг изолируемого трубопровода средство удержания снимают, что позволяет элементу восстановить свой первоначальный объем. Разумеется, как правило, речь идет о нескольких (двух, трех, четырех, пяти, шести, семи и даже больше) войлочных элементах, расположенных друг за другом и соприкасающихся друг с другом своими основаниями кольцевой формы, сжимаемых вместе и удерживаемых в таком положении одним и тем же средством удержания.

Таким образом, настоящее изобретение относится к комплексу, содержащему, с одной стороны, по меньшей мере один сжимаемый войлочный элемент из минеральной ваты и, с другой стороны, средство удержания указанного элемента в сжатом состоянии, при этом последний может возвращаться в менее сжатое состояние после снятия средства удержания.

После сжатия до требуемого объема войлочный элемент блокируют в таком положении при помощи по меньшей мере одного средства его удержания в сжатом состоянии. Это средство сжатия может представлять собой любую соответствующую систему. Например, можно действовать следующим образом: поместить жесткий лист, например, из картона или пластика, такого как полиолефин (ПЭ, ПП и т.д.), на каждую из двух приближаемых друг к другу сторон выдавленного элемента, затем воздействовать давлением на наружные стороны обоих жестких листов, после этого, удерживая весь комплекс в сжатом состоянии, надеть на него чехол из термосокращающейся пленки, и указанный чехол нагревать, чтобы он сократился и сдавил комплекс для его удержания в сжатом состоянии. После этого можно прекратить действовать первоначальным давлением на стороны жестких листов, и таким образом получают комплекс, содержащий войлочный элемент, блокированный в сжатом состоянии средством удержания. В этом случае средство удержания состоит из двух жестких листов, помещенных по обе стороны сжатого войлочного элемента, и термосокращающегося чехла, охватывающего войлочный элемент и по меньшей мере периметр двух жестких листов для обеспечения соединения всего комплекса. Такой комплекс можно легко перемещать, складировать, транспортировать при сохранении его уменьшенного объема. В момент использования достаточно разрезать или разорвать термосокращающийся чехол, чтобы восстановить первоначальный объем войлочного элемента, то есть его объем до сжатия. После этого войлочный элемент можно устанавливать в качестве кожуха на изолируемый трубопровод.

Можно также действовать следующим образом: по меньшей мере один войлочный элемент в несжатом состоянии помещают в цилиндр, закрытый с одного конца и содержащий резьбу на другом конце. После этого войлочный элемент сжимают таким образом, чтобы он полностью вошел в цилиндр, который затем закрывают пробкой, навинчиваемой на резьбу цилиндра. В данном случае для использования войлочного элемента достаточно отвинтить пробку цилиндра, чтобы войлочный элемент разжался и восстановил свой первоначальный объем, который он имел до сжатия и блокирования средством удержания. После этого войлочный элемент можно устанавливать в качестве кожуха на изолируемый трубопровод.

В рамках этого второго варианта реализации войлочный элемент, как правило, сжимают вместе с другими идентичными войлочными элементами. В сжатом состоянии все эти войлочные элементы соединяют друг с другом основаниями кольцевой формы, при этом все их наружные поверхности цилиндрической формы продолжают друг друга.

В рамках этого второго варианта реализации войлочный элемент, освобожденный от своего средства удержания, является изоляционным кожухом. По меньшей мере один войлочный элемент может содержать на своей наружной поверхности цилиндрической формы мягкий лист или мягкую пленку, не препятствующую сжатию и разжатию указанного элемента. Речь может идти об алюминиевой фольге, которую обычно наклеивают на указанную наружную сторону цилиндрической формы. Однако, если на наружную сторону цилиндрической формы указанного элемента необходимо нанести такое покрытие, предпочтительно, чтобы указанное покрытие содержало по меньшей мере один слой термопластичного полимера, например, на основе полиолефина (полиэтилена, полипропилена или другого). Действительно, такой термопластичный полимер является более мягким, чем алюминиевая фольга, и обеспечивает сжатие и разжатие без образования складок, тем самым достигается оптимальная эстетичность внешнего вида. Одну из указанных пленок можно также использовать в рамках первого варианта реализации. Как правило, в случае использования нескольких войлочных элементов и пленки, эти войлочные элементы выравнивают по одной линии, соединяют вместе основаниями кольцевой формы и охватывают общей пленкой (пленка своей длиной охватывает несколько войлочных элементов).

В рамках второго варианта реализации можно сжимать войлок таким образом, чтобы его плотность достигла максимально возможного заданного значения, в частности, в 7-10 раз и, как правило, в 8 раз превышающего плотность первичного войлока, не повреждая при этом структуру войлока. Как правило, в рамках этого второго варианта реализации сжатия осуществляют таким образом, чтобы плотность войлока достигала значения от 15 до 150 кг/м3.

В рамках этого второго варианта реализации в качестве войлочного элемента можно использовать поверхностно обработанный кожух, описанный в рамках первого варианта реализации. В этом случае войлочный элемент уже частично сжат в рамках первого варианта реализации и его дополнительно сжимают в рамках второго варианта реализации. После снятия средства удержания поверхностно обработанный кожух восстанавливает свой первоначальный объем и это означает, что войлок остается сжатым, то есть в таком состоянии, каким он был для выполнения первого варианта реализации.

На фиг.4 показаны детали, которые могут быть использованы для выполнения комплекса в соответствии с настоящим изобретением (второй вариант реализации), содержащего два войлочных элемента, удерживаемых в сжатом состоянии двумя жесткими листами (из картона или пластика, или любого другого соответствующего материала), и термосокращающуюся пленку. На стержень 10, жестко соединенный с основанием 11, выполняющим роль упора, надевают:

- первую жесткую оправку 12 (например, из металла);

- первый жесткий лист 13 (например, из картона), имеющий диаметр, близкий по величине к диаметру сжимаемых элементов;

- два сжимаемых элемента 3, возможно, содержащих покрытие из мягкой пленки (не показано на фигуре);

- второй жесткий лист 14 (например, из картона), имеющий диаметр, близкий по величине к диаметру сжимающих элементов;

- вторую жесткую оправку 15 (например, из металла). Оправки 12 и 15 трубчатой формы имеют диаметр, меньший по значению, чем диаметр жестких листов 13 и 14.

После этого на оправку 15 действуют давлением для сжатия комплекта деталей, надетых на стержень 10, и, следовательно, для сжатия войлочных элементов. Прикладываемое давление должно обеспечить необходимую степень сжатия. После этого вокруг сжатого комплекса помещают чехол из термосокращающейся термопластичной пленки, при этом само собой разумеется, что диаметр этого чехла превышает диаметр войлочных элементов и жестких листов, хотя и является близким к нему по значению, и чехол нагревают, чтобы он сократился и удерживал в сжатом состоянии указанные элементы и жесткие листы. Таким образом получают комплекс, показанный на фиг.5, содержащий войлок, удерживаемый в сжатом состоянии жесткими листами картона, находящимися по обе стороны войлока, и сократившуюся от нагревания пленку. Размер термосокращающейся пленки выбирают таким образом, чтобы сократившаяся после нагревания пленка оставляла по бокам пространство, достаточное для удаления оправок 12 и 15. Это значит, что сократившаяся после нагревания пленка оставляет щели на боковых сторонах конечного комплекса, при этом диаметр (y) этих щелей превышает диаметр оправок 12 и 15, что позволяет легко отделять от них содержащий войлок комплекс.

На фиг.6 показано другое средство для выполнения сжатого комплекса в соответствии с настоящим изобретением. Три выдавленных войлочных элемента в несжатом состоянии помещают в цилиндр 16 из прозрачного пластика, содержащий охватываемую резьбу. Достаточно прижать указанные элементы пробкой 18, содержащей охватывающую резьбу 19, соответствующую резьбе 17, для того, чтобы войлок полностью вошел в цилиндр, затем пробку завинчивают на цилиндре и получают комплекс в соответствии с настоящим изобретением, содержащий сжатый войлок.

Настоящее изобретение относится также к способу пробивки (или выдавливания), который является гораздо более простым и надежным по сравнению с известными способами пробивки, который может применяться с использованием менее габаритного оборудования и который, кроме того, обеспечивает сопротивление сжатию элементов, выполненных путем пробивки, практически идентичное сопротивлению сжатию исходного материала.

Способ пробивки в соответствии с настоящим изобретением отличается тем, что применяемый трубчатый пробойник-перфоратор выступает из нажимной плиты и имеет длину, соответствующую 80-350%, предпочтительно от 200 до 300% толщины полосы, тем, что пробивку осуществляют на нажимном столе, содержащем, в случае необходимости, отверстия, и тем, что пробивку осуществляют таким образом, чтобы сначала полученный путем пробивки элемент временно удерживался внутри трубчатого пробойника-перфоратора, а после постепенного перемещения полосы волокнистого материала, такого как минеральная вата, и после возобновления действия давления, направленного внутрь трубчатого пробойника-перфоратора, указанный элемент выдавливается через заднюю часть указанного пробойника-перфоратора следующим элементом, полученным путем пробивки. Таким образом, применяют простой и надежный способ, в котором каждый элемент выполняется пробивкой и попадает внутрь пробивочного инструмента, затем указанный элемент выдавливается за пределы пробивочного инструмента следующим элементом, полученным путем пробивки из следующего слоя исходного материала. Трубчатый пробойник-перфоратор и взаимодействующая с ним нажимная плита не занимают много места. Сопротивление сжатию кольцевых элементов существенно не снижается по сравнению с сопротивлением сжатию исходного материала.

Согласно варианту осуществления способа пробивки в соответствии с настоящим изобретением элементы используются, например, в качестве теплоизоляционных оболочек труб, и этот вариант осуществления способа отличается тем, что применяемые пробойники-перфораторы состоят из трубчатого пробойника-перфоратора большего диаметра и трубчатого пробойника-перфоратора меньшего диаметра, при этом указанные трубчатые пробойники-перфораторы прикладывают к соответствующей стороне полосы минеральной ваты, и тем, что пробойники-перфораторы по отдельности вдавливают в полосу и друг в друга таким образом, чтобы в результате между указанными пробойниками-перфораторами получить кольцевой элемент, который остается, словно пробка, в трубчатом пробойнике-перфораторе большего диаметра, и, как только один пробойник-перфоратор отводят от другого, полосу минеральной ваты перемещают на один шаг, и трубчатые пробойники-перфораторы опять по отдельности вдавливают в указанную полосу минеральной ваты, и полученный в результате пробивки новый элемент выдавливает элемент, полученный путем пробивки на предыдущем этапе, из трубчатого пробойника-перфоратора большего диаметра, и этот последний кольцевой элемент выходит через заднюю часть этого последнего пробойника-перфоратора. Такой вариант выполнения наиболее оптимально подходит для получения кольцевых элементов.

Второй вариант осуществления способа пробивки в соответствии с настоящим изобретением отличается тем, что пробку из волокон минеральной ваты, получаемую в результате давления, направленного внутрь полосы материала и производимого меньшим трубчатым пробойником-перфоратором, отсасывают при помощи отсасывающего устройства и удаляют из пробойника-перфоратора.

Третий вариант осуществления способа пробивки в соответствии с настоящим изобретением отличается тем, что во время вдавливания в полосу пробойники-перфораторы вращаются, в результате чего получаемые путем пробивки элементы имеют исключительно однородную форму.

Четвертый вариант осуществления способа пробивки в соответствии с настоящим изобретением отличается тем, что выталкиваемые из большего пробойника-перфоратора кольцевые элементы собирают сразу же после их удаления, что является большим преимуществом, когда применение способа требует большой скорости выполнения.

Пятый вариант осуществления способа пробивки в соответствии с настоящим изобретением отличается тем, что используемый исходный материал состоит из тканых волокон стеклянной ваты, из асбеста или из волокон растительного происхождения с плотностью от 15 до 80 кг/м3, предпочтительно 35 кг/м3, и тем, что полоса имеет толщину от 4 до 20 см, предпочтительно от 5 до 15 см, в частности, примерно 10 см. Такой вариант выполнения является особенно предпочтительным.

Настоящее изобретение относится также к установке для осуществления способа пробивки в соответствии с настоящим изобретением, при этом указанная установка содержит устройство для постепенного перемещения полосы волокнистого материала, такой как полоса из минеральной ваты или растительных волокон, при этом указанные волокна располагаются в продольном направлении полосы, а также нажимную плиту, оснащенную по меньшей мере одним пробойником-перфоратором. Эта установка отличается тем, что пробойник-перфоратор является трубчатым и имеет длину, соответствующую 80-500%, предпочтительно от 100 до 350%, в частности, от 200 до 300% толщины полосы материала, и тем, что нажимной стол, в случае необходимости, содержит отверстие и находится напротив нажимной плиты и на определенном расстоянии от нее, и тем, что пробойник-перфоратор устанавливают в отверстие указанной нажимной плиты таким образом, чтобы удаление полученного путем пробивки элемента происходило от давления в направлении задней части через внутренний канал пробойника-перфоратора. Эта установка наиболее оптимально подходит для осуществления метода пробивки.

В соответствии с настоящим изобретением пробойники-перфораторы могут представлять собой трубчатый пробойник-перфоратор большего диаметра и трубчатый пробойник-перфоратор меньшего диаметра, при этом указанные пробойники-перфораторы устанавливают непосредственно друг против друга с соответствующей стороны полосы пропитанного волокнистого материала таким образом, чтобы пробойник-перфоратор меньшего размера можно было прижать к второму нажимному столу, который отводят после того, как пробойник-перфоратор проходит через полосу, и чтобы пробойник-перфоратор большего диаметра мог перемещаться над пробойником-перфоратором меньшего диаметра, предпочтительно практически коаксиально относительно указанного пробойника-перфоратора. Такая установка работает особенно эффективно и, кроме того, не занимает много места.

В соответствии с настоящим изобретением трубчатый пробойник-перфоратор меньшего диаметра может взаимодействовать с отсасывающим устройством, в результате чего получают возможность легко удалять пробку из минеральной ваты, образующуюся внутри меньшего трубчатого пробойника-перфоратора.

Наконец, в соответствии с настоящим изобретением трубчатый пробойник-перфоратор меньшего диаметра может иметь длину, соответствующую 80-150%, предпочтительно от 100 до 120% толщины полосы. Такой вариант выполнения меньшего пробойника-перфоратора наиболее подходит для применения в методе пробивки в соответствии с настоящим изобретением.

Фиг.7 - схематическое изображение в перспективе первого варианта выполнения установки в соответствии с настоящим изобретением, при этом пробойник-перфоратор показан в своем верхнем положении.

Фиг.8 соответствует фиг.7, но пробойник-перфоратор находится в нижнем положении.

Фиг.9 - схематическое изображение в перспективе второго варианта выполнения установки в соответствии с настоящим изобретением, при этом указанная установка содержит два пробойника-перфоратора.

Фиг.10 соответствует фиг.9, при этом пробойники-перфораторы вдавлены в полосу.

Фиг.11 - схематическое увеличенное изображение элемента, полученного путем пробивки, при этом указанный элемент выдавливается вверх и наружу пробойника-перфоратора следующим элементом, полученным путем пробивки.

Фиг.12 соответствует фиг.11, при этом полученные путем пробивки элементы содержат центральное отверстие.

Фиг.13 - схематическое изображение трех этапов способа пробивки.

Показанную на фиг.7 установку применяют для осуществления способа пробивки в соответствии с настоящим изобретением. Способ пробивки будет подробнее описан ниже. Установка содержит устройство 21 для постепенного перемещения полосы 22 из пропитанного волокнистого материала, такого как минеральная вата или волокна растительного происхождения, при этом волокна расположены в продольном направлении А полосы. Кроме того, установка содержит нажимную плиту 24 и в отверстии 25 указанной нажимной плиты 24 установлен пробойник-перфоратор 27. Пробойник-перфоратор 27 является трубчатым и имеет длину х, соответствующую 80-500%, предпочтительно от 100 до 350%, в частности, от 200 до 300% толщины t полосы 22. Как показано на фиг.9, напротив нажимной плиты 24 находится нажимной стол 210, в случае необходимости содержащий отверстие 28. Пробойник-перфоратор 27 имеет такую длину, чтобы при вдавливании в полосу пробойника-перфоратора получаемый путем пробивки элемент выдавливался в сторону задней части и наружу через внутренний канал пробойника-перфоратора, в частности, когда указанный пробойник-перфоратор вдавливают в полосу в один или несколько последовательных приемов для получения путем пробивки других элементов.

Как показано на фиг.9, пробойники-перфораторы могут также представлять собой трубчатый пробойник-перфоратор 215 большего диаметра и трубчатый пробойник-перфоратор 216 меньшего диаметра. Эти пробойники-перфораторы устанавливают непосредственно друг против друга рядом с полосой 22. Таким образом, пробойники-перфораторы 215 и 216 устанавливают таким образом, чтобы пробойник-перфоратор 216 мог перемещаться внутри пробойника-перфоратора 215 по мере вдавливания в полосу 22, как показано на фиг.10, при этом указанный пробойник-перфоратор 216 предпочтительно перемещается практически коаксиально по отношению к пробойнику-перфоратору 215.

Как показано на фиг.9, пробойник-перфоратор 216 может взаимодействовать с отсасывающим устройством 218, которое всасывает материал пробки, образующейся внутри указанного пробойника-перфоратора 216 при действии давления, направленного внутрь указанного пробойника-перфоратора 216, при его вдавливании в полосу 22. Пробойник-перфоратор 216 может иметь длину, соответствующую 80-150%, предпочтительно от 100 до 120% толщины t полосы 22. На фиг.9 пробойник-перфоратор 216 показан длинным для лучшего понимания чертежа.

Способ пробивки в соответствии с настоящим изобретением применяют для производства путем пробивки элементов, таких как кольцевые элементы, и для него использует исходный материал в виде полосы пропитанного волокнистого материала, такого как закаленная минеральная вата, асбест или стеклянная вата. Задачей способа пробивки в соответствии с настоящим изобретением является получение готовых к применению элементов, обладающих таким же сопротивлением сжатию и такой же гибкостью, что и исходный материал. Метод пробивки содержит следующие этапы, показанные на фиг.13:

а) трубчатый пробойник-перфоратор 27 выступает из нажимной плиты 24 и имеет длину, соответствующую 80-350%, предпочтительно от 200 до 300% толщины полосы;

б) пробивку при помощи пробойника-перфоратора 27 осуществляют на нажимном столе 210, в случае необходимости содержащем отверстие 28; и

в) пробивку осуществляют таким образом, чтобы элемент 212, полученный путем пробивки, как показано на фиг.11, первоначально оставался в пробойнике-перфораторе 27, а после перемещения полосы 2 минеральной ваты и возобновления давления, направленного внутрь трубчатого пробойника-перфоратора 27, указанный элемент выдавливался в сторону задней части и наружу через указанный пробойник-перфоратор при помощи элемента 212', полученного путем пробивки.

На фиг.11 и 12 показано, как элементы 212 и 213 соответственно, первоначально полученные путем пробивки, выдавливаются через трубчатый пробойник-перфоратор 27 и трубчатый пробойник-перфоратор 215 соответственно и удаляются из указанного пробойника-перфоратора, что показано стрелкой В и стрелкой С, как только пробойник-перфоратор 27 и пробойник-перфоратор 215 соответственно снова вдавливаются вниз в полосу 22, при этом пробойники-перфораторы 27 и 215 показаны на фиг.11 и 12 только пунктирными линиями. В результате последней пробивки получают элементы 212' и 213' соответственно, и эти элементы выдавливают элементы 212 и 212 соответственно, полученные в результате предыдущей пробивки, через соответствующие трубчатые пробойники-перфораторы 27 и 215. После насаживания на стержень или укладки друг за другом полученные кольцевые элементы 213, 213' могут быть использованы, например, в качестве теплоизоляционных оболочек для труб.

В связи с показанным на фиг.9 вариантом реализации следует отметить, что пробойник-перфоратор 216 первоначально прижимают во внутреннюю сторону, а именно ко второму нажимному столу 219. Этот нажимной стол 219 находится в переднем положении, но сразу же после вышеуказанного прижатия нажимной стол 219 возвращают в заднее положение, как показано двойной стрелкой F, после чего пробойник-перфоратор 215 вдавливают в полосу. После того, как два пробойника-перфоратора отводят друг от друга и полосу перемещают на один шаг, можно снова вдавливать в указанную полосу оба пробойника-перфоратора 216 и 217. Полученный в результате пробивки кольцевой элемент 213' выдавливает кольцевой элемент 213, полученный в результате пробивки на предыдущем этапе, вверх (показано стрелкой Е) и наружу (показано стрелкой С) из трубчатого пробойника-перфоратора 27 большего размера, причем этот последний элемент 213 удаляется сзади пробойника-перфоратора 27.

Согласно варианту способа пробивки пробойники-перфораторы 215 и 216 вращаются во время вдавливания в полосу 22.

Кольцевые элементы 213, выталкиваемые из большего пробойника-перфоратора 15, могут быть собраны сразу же после удаления.

В рамках способа пробивки в соответствии с настоящим изобретением используемый исходный материал может состоять из пропитанных волокон стеклянной ваты, из асбеста или из растительных волокон плотностью от 15 до 80 кг/м3, предпочтительно 35 кг/м3. Полоса может иметь толщину от 4 до 20 см, предпочтительно от 5 до 15 см, в частности, приблизительно 10 см.

Изобретение относится к области теплоизоляции трубопроводов. Комплекс содержит сжатый войлочный элемент из минеральной ваты трубчатой формы и средство удержания указанного войлока в уплотненном состоянии, при этом войлочный элемент перед сжатием и после сшивания связующего является упругосжимаемым элементом, обладая свойством сжиматься под давлением руки человека со средними физическими данными и возвращаться к первоначальным размерам после снятия давления, причем перед сжатием войлок имеет плотность в пределах от 5 до 25 кг/м3 и содержит от 3 до 8 вес.% сшитого связующего. Комплекс может быть использован в качестве изоляционного кожуха для трубопроводов. Изобретение предлагает также способ изготовления комплекса путем вырезания штампом войлочного элемента, сжатия до уменьшения его объема и блокировки его с помощью средства удержания в сжатом состоянии. Кроме того, изобретение предлагает также способ изготовления кольцевых элементов путем пробивки, при этом исходным материалом является полоса из пропитанного волокнистого материала, такого как закаленная минеральная вата. Установка для осуществления способа включает, по меньшей мере, один пробойник-перфоратор, который устанавливают на нажимной плите, вдавливают в полосу и затем от нее отводят. Технический результат - упрощение изоляции труб разного диаметра и кривизны. 5 н. и 25 з. ф-лы, 13 ил., 2 табл.

Приоритет по пунктам:

| СПОСОБ ИЗОЛЯЦИИ ТРУБОПРОВОДА ТРУБЧАТОЙ ОБОЛОЧКОЙ | 1996 |

|

RU2162563C2 |

| Способ получения органоволокнитов | 1979 |

|

SU897786A1 |

| Сборная теплоизоляционная конструкция | 1976 |

|

SU569786A1 |

| WO 9812466 A, 26.03.1998 | |||

| WO 9608438 A, 21.03.1996 | |||

| WO 03008854 A, 30.01.2003. | |||

Авторы

Даты

2008-09-27—Публикация

2002-07-10—Подача