Настоящее изобретение относится к средствам для перфорации пластырных лент.

Хорошо известно, что для того, чтобы кожа могла дышать, поверхность пластыря обычно выполняется перфорированной.

Известно устройство для перфорации ленты из пленочного материала, содержащее первый элемент, поверхность которого покрыта слоем сминаемого обладающего хладотекучестью состава, устройство для размещения указанного материала на поверхности первого элемента, второй элемент, имеющий некоторое количество выступающих пальцев, устройство для перемещения первого и второго элементов друг относительно друга, в процессе которого указанный слой и находящаяся в контакте с ним пленка пробиваются пальцами, и устройство для сжатия поверхности указанного слоя для закрытия отверстий, образованных в нем пальцами (GB 909634A, НКИ 31(2)С, опубл. 1962 г.).

Обычно пластыри изготавливаются из намотанной в рулон ленты, состоящей из первого слоя несущего материала с одной липкой стороной и второго слоя защитного материала, например, силиконовой бумаги, которую можно легко отделить от первого слоя и которая обычно называется "прокладкой".

Указанные выше слои соединяются друг с другом либо клеем, которым покрыт первый слой, или другими способами, при которых клейкая поверхность первого слоя остается свободной.

После перфорации слои отделяются друг от друга и используются соответствующим образом.

Для получения необходимой перфорации используются два способа, которые обычно называют способами горячей и холодной перфорации.

При горячей перфорации пробивка ленты выполняется нагретыми иглами, которые расплавляют липкое термопластичное основание и оставляют целой "прокладку" для ее повторного использования.

Однако при таком способе из-за неоднородного плавления термопластичного материала при увеличении расстояния от конца горячей иглы до ленты получаются едва видимые, неравные, хаотично расположенные и неровные отверстия.

При холодной перфорации используется оборудование с режущими устройствами, которые надрезают ленту, образуя круглые отверстия, и удаляют вырубленные участки ленты, включая как пластырь, так и "прокладку", которая при этом получается поврежденной и обычно идет в отходы.

Кроме того, при таком способе обычно режущие устройства перемещаются относительно твердой опорной поверхности и изнашиваются ею, что приводит к необходимости их частой замены и заточки их режущих кромок.

Режущие кромки изнашиваются практически всегда и поэтому для более легкой замены режущие устройства выполняются съемными.

Однако подобные конструкции являются достаточно сложными и не позволяют получить плотность перфорации выше 10 отверстий на см2.

Предметом настоящего изобретения является устройство для образования отверстий на поверхности пластыря методом холодной перфорации без значительного повреждения "прокладки" с возможностью ее повторного использования и получения при этом ровных, не имеющих дефектов, отверстий.

Кроме того, изобретение направлено на создание устройства, в котором существенно повышен срок службы режущих кромок.

Поставленные задачи решаются с помощью устройства для перфорации пластырных лент, которые имеют клейкий несущий слой и слой защитного материала. Устройство содержит полый вращающийся трубчатый корпус, на поверхности которого имеется некоторое количество сверленых гнездовых пробойников, сообщающихся с отверстием вращающегося корпуса, которые расположены радиально на одном и том же расстоянии от оси вращения корпуса и имеют на входе в отверстие режущие кромки, и опорное приводное устройство, предназначенное для взаимодействия с вращающимся корпусом и обеспечения протягивания пластырной ленты между вращающимся корпусом и опорным устройством, синхронно с вращающимся корпусом.

Согласно настоящему изобретению вращающийся трубчатый корпус выполнен в виде полого цилиндра с разделительными выступами и буртиками, предназначенными для препятствия во время перфорации контакту режущих кромок гнездовых пробойников с опорным устройством, при этом гнездовые пробойники выполнены в виде одной детали вместе с вращающимся корпусом или в виде одной детали со съемными секторами корпуса, а между режущими кромками гнездовых пробойников и опорным устройством имеется зазор, величина которого не превышает толщину слоя защитного материала, причем отверстие внутри гнездового пробойника имеет, начиная от режущей кромки, сечение, диаметр которого не больше, а длина соответственно не меньше, чем диаметр режущей кромки, и предназначено для размещения в нем небольшой стопки из вырубленных кружков пластыря, взаимодействующих при удалении с защитного материала с режущими кромками и внутренними отверстиями гнездовых пробойников.

Гнездовые пробойники могут быть прочно закреплены в соответствующих отверстиях, выполненных во вращающемся корпусе, или в соответствующих отверстиях, выполненных в съемных секторах вращающегося корпуса.

В одном варианте исполнения гнездовые пробойники прочно закрепляются в отверстиях путем запрессовки и сварки.

В другом варианте исполнения устройства отверстия во вращающемся корпусе или в его съемных секторах имеют резьбу, а гнездовые пробойники имеют наружную резьбу.

Целесообразно, чтобы опорное устройство было выполнено в виде цилиндра, имеющего разделительные буртики, предназначенные для взаимодействия с расположенными против них разделительными буртиками полого цилиндра вращающегося корпуса. В этом случае указанные цилиндры устанавливаются с возможностью вращения в противоположных направлениях вокруг параллельных осей посредством зубчатых колес с наружным зацеплением.

Расстояние между режущими кромками и опорным устройством составляет не менее 50% от толщины слоя защитного материала.

При работе устройства вырубаемые из ленты кружки могут состоять только из несущего клейкого слоя.

В предпочтительном варианте исполнения устройства полый цилиндр вращающегося корпуса имеет открытый торец, предназначенный для удаления образующихся при вырубке кружков, а на другом его конце имеется расширяющееся внутрь цилиндра конусное отверстие, которое сообщается с источником сжатого воздуха для выдувания вырубаемых кружков.

Гнездовые пробойники могут быть расположены на трубчатом корпусе определенным образом для обеспечения образования в пластырной ленте некоторого количества отверстий, объединенных в циклически повторяющиеся группы.

Целесообразно также, чтобы в сечении диаметр отверстий в гнездовых пробойниках на участке, примыкающем к отверстию вращающегося трубчатого корпуса, был больше, чем на участке, примыкающем к режущей кромке.

Ниже рассмотрен предпочтительный, но не единственно возможный, вариант выполнения настоящего изобретения со ссылками на поясняющие чертежи, на которых изображено:

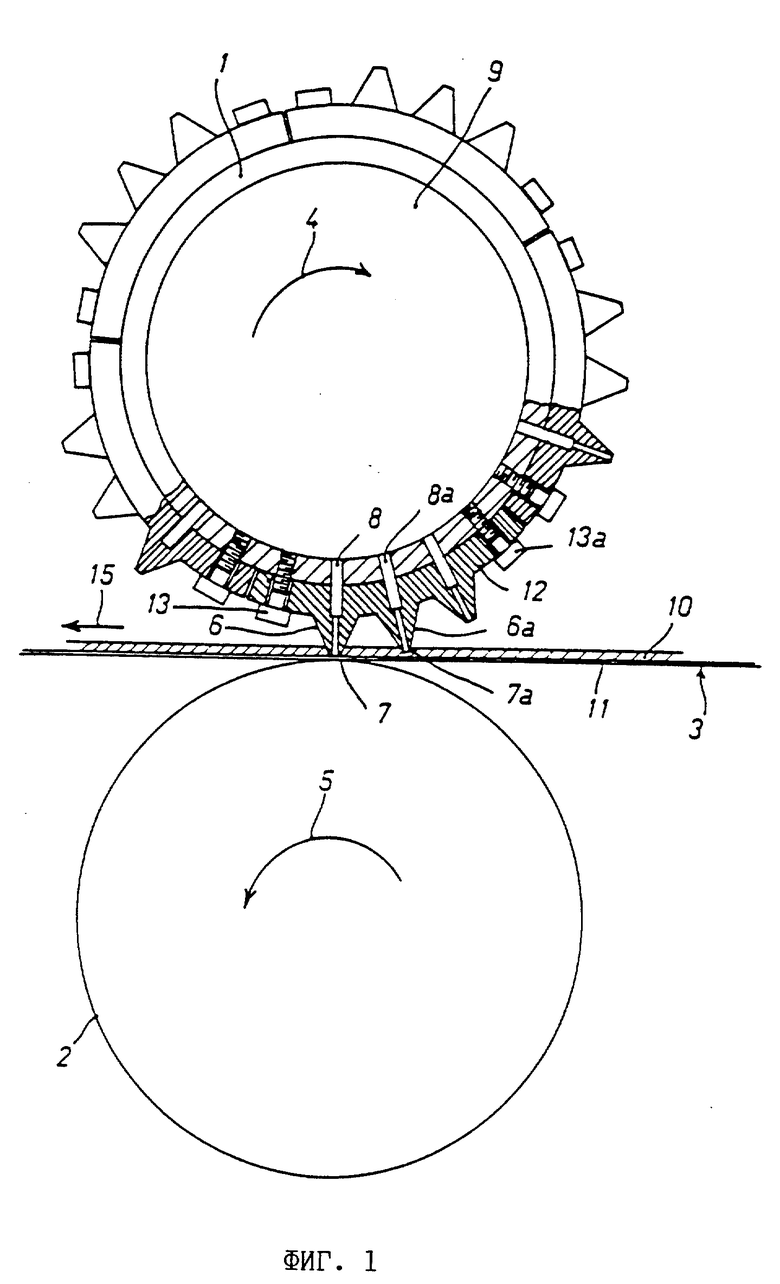

на фиг.1 - вид сбоку и частично в разрезе предлагаемого устройства;

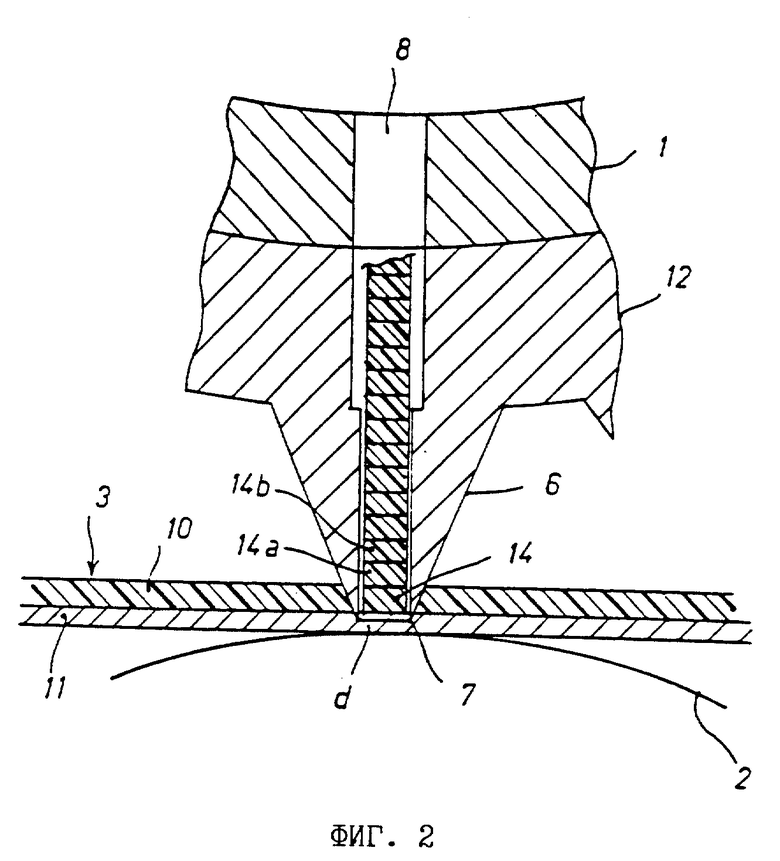

на фиг.2 - сечение одного из узлов устройства по фиг.1;

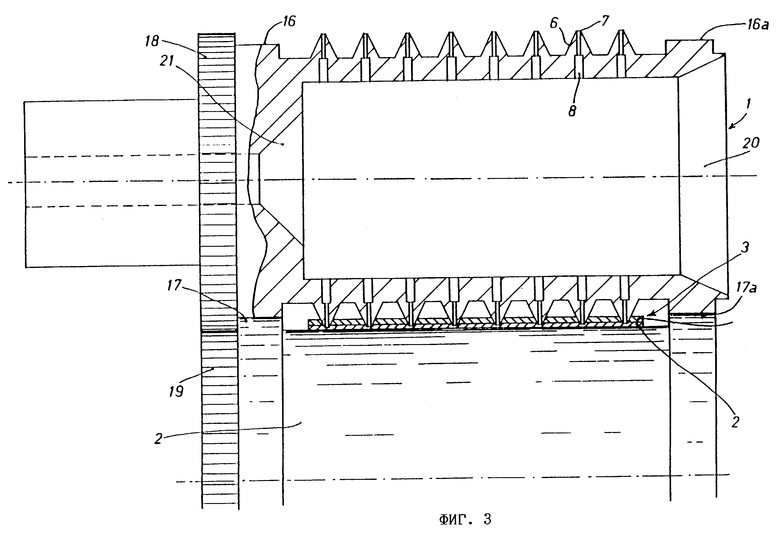

на фиг.3 - вид спереди и частично в разрезе устройства по фиг.1;

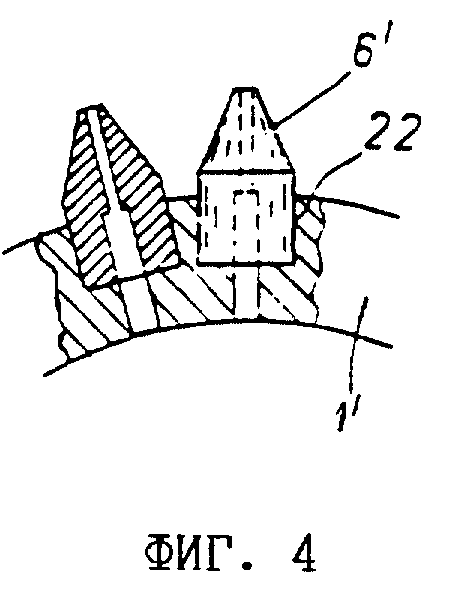

на фиг.4 - изображение одного из узлов варианта исполнения предлагаемого устройства;

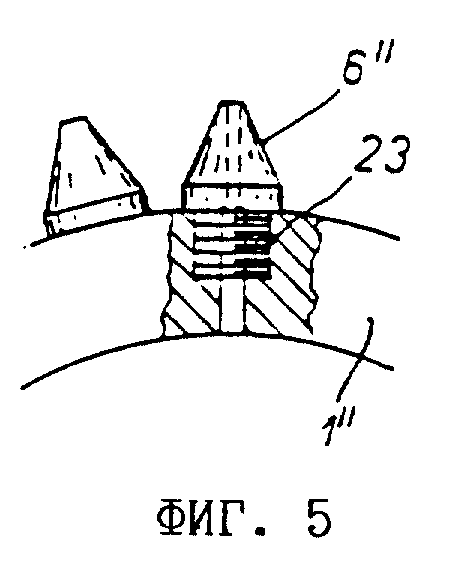

на фиг.5 - изображение одного из узлов другого варианта исполнения предлагаемого устройства.

Показанное на фиг. 1 предлагаемое в настоящем изобретении устройство имеет цилиндрический перфоратор 1 с внутренней полостью 9, на котором с помощью винтов 13, 13a установлены съемные элементы 12, которые образуют одну деталь с несколькими радиальными конусными гнездовыми пробойниками 6, 6a, имеющими режущие кромки 7, 7a.

Эти режущие кромки 7, 7a расположены на некотором расстоянии от поверхности гладкого опорного цилиндра 2, в результате чего гнездовые пробойники 6, 6a могут проникать в пластырную ленту 3, пробивая насквозь клейкий несущий слой 10 и достигая, но не пробивая насквозь, ее защитного слоя 11 ("прокладки").

Для этого, как более подробно показано на фиг.2, расстояние "d" между режущими кромками и гладкой поверхностью опорного цилиндра 2 не должно быть меньше 50% толщины слоя 11 "прокладки".

При вращении цилиндра 1 происходит пробивка первого слоя 10 и небольшая надрезка второго слоя 11 и последующее удаление небольших кружков, состоящих только из материала первого слоя 10.

Вырубленные кружки 14, 14a, 14b, одна из поверхностей которых представляет собой клейкую, прилегающую к слою 11 поверхность, а другая - свободную поверхность слоя 10, благодаря наличию клея прилипают друг к другу и заполняют гнездовой пробойник 6.

Небольшие стопки вырубленных кружков, находящиеся внутри гнездового пробойника, при пробивке ленты, взаимодействуя с поверхностью отверстия 8, облегчают в процессе вращения цилиндров 1 и 2 удаление с поверхности ленты следующих вырубаемых на ней кружков.

Вращение цилиндров происходит в направлении стрелок 4 и 5, а сама лента движется при этом в направлении стрелки 15.

Отверстие 8 гнездового пробойника 6 имеет первый участок, начинающийся у режущей кромки, диаметр которого не превышает диаметра режущей кромки, а длина соответственно не меньше диаметра режущей кромки, и второй участок, примыкающий к отверстию цилиндра, диаметр которого больше диаметра первого участка.

В других вариантах исполнения устройства с применением сталей с высокой износостойкостью внутренние отверстия гнездовых пробойников имеют по всей длине равное сечение и непосредственно сообщаются с внутренним отверстием 9 перфорирующего цилиндра 1.

Как показано на фиг.3, перфорирующий цилиндр 1 имеет также "буртики" 16, 16a, которые опираются на "буртики" 17, 17a цилиндра 2 и образуют зазор между цилиндрами 1 и 2, вращающиеся в противоположных направлениях находящимися в зацеплении зубчатыми колесами 18 и 19.

Цилиндр 1 имеет открытый торец 20 и коническое отверстие 21, которое сообщается с источником сжатого воздуха (не показан), облегчающим процесс удаления вырубаемых кружков.

Описанное устройство позволяет работать с высокой точностью и вырубать очень небольшие отверстия (от 0,5 мм до 1,0 мм в диаметре), расположенные близко друг к другу (20 отверстий на см2).

Кроме того, оно обеспечивает полное удаление вырубленных кружков, которые при этом не рассыпаются по перфорируемой ленте и не делают ее непригодной для использования.

Для получения таких результатов помимо точной регулировки расстояния между цилиндрами, достигаемой, как уже было отмечено, за счет наличия "буртиков", необходимо, чтобы короткие эластичные стопки вырубаемых кружков находились во внутренних отверстиях гнездовых пробойников.

Указанные короткие стопки в начале работы образуются путем перфорации однослойной ленты, состоящей только из клейкого несущего материала, при использовании в качестве опорного такого цилиндра, который изготовлен из дерева или другого материала и который не портит режущие кромки гнездовых пробойников.

В варианте исполнения устройства, показанном на фиг.4, гнездовой пробойник 6' путем, например, запрессовки или сварки, прочно крепится в цилиндрическом отверстии 22, выполненном в корпусе цилиндра 1'.

В другом варианте исполнения устройства гнездовые пробойники жестко крепятся, как описано в приведенном выше абзаце, в соответствующих отверстиях, выполненных в съемных элементах 12.

В варианте исполнения, показанном на фиг.5, гнездовой пробойник 6'' имеет наружную резьбу и ввернут в резьбовое отверстие 23, выполненное в корпусе цилиндра 1''.

В другом варианте исполнения гнездовые пробойники можно установить на резьбе, как это описано в предыдущем абзаце, в отверстия, выполненные в съемных элементах 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СООРУЖЕНИЕ ДЛЯ ХРАНЕНИЯ | 2003 |

|

RU2311518C2 |

| МНОГОКОМПЛЕКТНЫЙ ПЛАНШЕТ УПАКОВОК, СОДЕРЖАЩИХ ПРОДУКЦИЮ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2379013C2 |

| Устройство для изготовления апертурных карт | 1979 |

|

SU918955A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2699647C2 |

| ГИБКАЯ ПРОКЛАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2120857C1 |

| МОЗОЛЬНЫЙ ПЛАСТЫРЬ (ВАРИАНТЫ) | 1999 |

|

RU2148978C1 |

| Устройство для изготовления накожных бактериальных проб | 1980 |

|

SU952254A1 |

| НОСИТЕЛЬ ДАННЫХ С ЭЛЕКТРОННЫМ МОДУЛЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2169389C2 |

| Машина для образования кольцевых заготовок из матерчатых и т.п. колец | 1958 |

|

SU121933A1 |

| УСТРОЙСТВО, СОСТОЯЩЕЕ ИЗ ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫХ СЕКЦИЙ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ТРУБ | 2007 |

|

RU2434183C2 |

Устройство предназначено для перфорации пластырных лент, которые состоят из клейкого несущего слоя и слоя защитного материала и содержит полый вращающийся трубчатый корпус (1), на поверхности которого расположено некоторое количество сверленых радиальных гнездовых пробойников (6, 6а), выполненных в виде одной детали с вращающимся корпусом или в виде одной детали с его съемными секторами и имеющие режущую кромку (7, 7а), расположенную на входе в отверстие, внутри которого находятся небольшие стопки вырубаемых кружков, которые вместе с указанным отверстием участвуют в процессе удаления кружков с защитного материала, и опорное приводное устройство (2), между которым и вращающимся корпусом (1) синхронно с последним протягивается пластырная лента (3), при этом между режущими кромками и опорным устройством имеется зазор. Предложенное устройство позволяет образовывать отверстия на поверхности пластыря методом холодной перфорации без значительного повреждения слоя защитного материала с возможностью ее повторного использования и получения при этом равных не имеющих дефектов отверстий. 9 з.п.ф-лы, 5 ил.

| Способ разделения арилэстеразы и альбумина сыворотки крови | 1978 |

|

SU909634A1 |

| Устройство для перфорации листовых заготовок | 1974 |

|

SU502682A1 |

| Устройство для нанесения перфорированной даты на этикетки | 1959 |

|

SU135019A1 |

| Способ сверления сквозных отверстий в слоистых изделиях | 1990 |

|

SU1815000A1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1245444A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННОЙ КЕРАМИЧЕСКОЙ БРОНИ И БРОНЯ, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2461789C1 |

Авторы

Даты

1998-12-10—Публикация

1994-08-04—Подача