Изобретение относится к области неразрушающего контроля нефтегазопроводов, может быть использовано для целей определения дефектов, позиционирования их на трубопроводе и определения пространственных координат с помощью системы ориентации и навигации, а также измерения пройденного внутритрубным инспектирующим снарядом-дефектоскопом расстояния с помощью колесных одометров.

Известен бесконтактный измеритель расстояний [1], содержащий двухканальную проекционную систему с базовым расстоянием между объективами каналов. Устройство содержит: осветительный канал для формирования зондирующей световой линии на поверхности объекта, двухкоординатные приборы с зарядовой связью или сокращенно ПЗС-матрицы, расположенные на фиксированных расстояниях от объективов по одному направлению, каждой из которых измеряются координаты точек объекта вдоль зондирующей световой линии, а по перпендикулярному направлению - параллаксы и встроенный контроллер для выработки координат энергетических центров изображений на ПЗС-матрицах точек объекта, освещаемых световой линией вычисления по значениям этих координат значений дальности до освещенных точек объекта.

Недостатком данного изобретения является то, что с его помощью могут быть определены только малые по величине перемещения точек объекта.

Известен бесконтактный трехкоординатный измеритель [2], который содержит: осветительный канал, формирующий на поверхности объекта измерения зондирующую световую линию, двухканальную приемную проекционную систему, ПЗС-матрицу и преобразовательно-вычислительный блок, на вход которого подключен выход ПЗС-матрицы, при этом ПЗС-матрица установлена на оптической оси проекционного объектива двухканальной приемной проекционной системы, которая снабжена двумя пентапризмами и зеркально-призменным разделительным узлом.

Недостатком данного изобретения является невозможность измерения небольших по величине расстояний.

Известно устройство для измерения расстояний [3], содержащее излучатель, состоящий из полупроводникового источника, электрически связанного с ним модулятора и оптически связанного с ним коллиматора, приемник излучения, состоящий из фотоприемника, электрически связанной с ним схемы обработки сигналов, оптически связанной с ним собирающей линзы, устройство управления электрически, связанное с модулятором и схемой обработки сигналов, при этом между фотоприемником и собирающей линзой установлен оптически связанный с ними оптический элемент, направляющий часть оптического излучения на чувствительную площадку фотоприемника.

Недостаток данного устройства - малые измеряемые расстояния, что не дает возможности использовать его для измерения расстояний во внутритрубных снарядах-дефектоскопах.

Известно устройство для обследования внутренней поверхности трубопроводов [4]. Это устройство содержит электронные блоки, размещенные в герметичном контейнере, устройство перемещения контейнера по трубопроводу, датчики регистрации местонахождения, формирователь магнитного потока в исследуемом участке трубопровода, дополнительный измерительный контейнер, прозрачный со стороны, обращенной к стенке трубопровода, расположенный на держателе, шарнирно соединенном через подвижный рычаг с герметичным контейнером. В герметичном контейнере содержится источник света, оптически связанный через оптическое волокно с дополнительным герметичным контейнером, в котором последовательно по ходу светового пучка расположены поляризатор, полусферическая линза, оптическая система формирования изображения. Полусферическая линза расположена на прозрачной грани дополнительного контейнера с внутренней стороны. С наружной стороны прозрачной грани дополнительного контейнера расположена пленка магнитооптического материала с многослойным диэлектрическим покрытием. Пленка магнитооптического материала расположена на поверхности стенки трубопровода в области формирования магнитного потока. Торец оптического волокна расположен в фокальной плоскости полусферической линзы, торец световодного жгута расположен в области изображения магнитооптического материала. Многослойное диэлектрическое покрытие на магнитооптическом материале выполнено из чередующихся четвертьволновых слоев диэлектрика с различным показателем преломления, свет освещает границы раздела слоев диэлектрика под углом Брюстера, поляризация излучения ориентирована в плоскости падения света. Устройство для путевого обследования внутренней поверхности трубопроводов позволяет обеспечить заданную надежность определения дефектных участков, могущих привести к аварии трубопровода. Устройство не только определяет дефектный участок стенки трубопровода, но также позволяет получить изображение дефекта и пройденное расстояние.

Недостатком устройства, описанного в [4], является то, что получаемые изображения дефектов имеют существенные размеры, они встречаются на поверхности внутренней стенки трубопровода редко и случайно, поэтому погрешность определения перемещения велика, и данное устройство напрямую невозможно использовать для измерения пройденного внутритрубным снарядом расстояния.

Известен внутритрубный снаряд-дефектоскоп (ВСД) [5], содержащий цилиндрический являющийся магнитопроводом гермоконтейнер, закрепленные на нем в передней и задней частях полюсы постоянного магнита, щетки-магнитопроводы, размещенные в радиальных направлениях между полюсами постоянного магнита и трубопроводом, и опорные элементы в виде эластичных манжет с колесами, установленные за пределами полюсов магнита, концентрический ряд ластов с пластинками-накладками, размещенными между полюсами постоянного магнита, в каждом из ластов вмонтированы герметично дефектоскопические датчики, предназначенные для измерения напряженности магнитного поля трубопровода, внутри контейнера размещен блок электроники с приборами ориентации и навигации, содержащий регистрирующую аппаратуру, а также блок источников электрического питания, в задней части гермоконтейнера расположены два колесных одометра, при этом каждый содержит колесо с зубчатым диском, полую ось, укрепленную на рычаге, к этой оси прикреплены два датчика, которые состоят из двух датчиков Холла, расположенных на расстоянии, равном двойной ширине магнита, в свою очередь расположенного на равных расстояниях между датчиками Холла, двух усилителей, дифференциального усилителя, пикового детектора максимального сигнала, пикового детектора минимального сигнала, RS-триггера, формирователей выходного сигнала, фильтров питания, при этом датчики смещены по окружности на угол θ, соответствующий сдвигу выходных сигналов датчиков на угол 90 электрических градусов, пропорциональный по расстоянию целому числу половинок зубцового шага, неподвижную часть экрана, два шарикоподшипника, обеспечивающих возможность вращения колеса с зубчатым диском, выполненным из магнитопроводящей стали, прикрепленным к одной из двух подвижных крышек колеса, между которыми закреплена стальная обечайка с насечкой на наружной поверхности, а к другой крышке прикреплена подвижная часть экрана.

Недостатком данного типа ВСД с колесными одометрами является недостаточная точность из-за проскальзывания колеса на участках трубопровода с рельефной внутренней поверхностью и трудность идентификации и компенсации погрешностей определения пройденного расстояния ВСД и его координат вследствие погрешностей изготовления зубцов колеса и слабого его демпфирования.

Данное устройство принято за наиболее близкий аналог предлагаемого изобретения.

Задачей настоящего изобретения является повышение точности и надежности измерения пройденного ВСД расстояния и определения координат дефектов в трубопроводе.

Поставленная задача решается за счет того, что во внутритрубный снаряд-дефектоскоп с колесными одометрами, содержащий цилиндрический, являющийся магнитопроводом гермоконтейнер, закрепленные на нем в передней и задней частях полюсы постоянного магнита, щетки-магнитопроводы, размещенные в радиальных направлениях между полюсами постоянного магнита и трубопроводом, и опорные элементы в виде эластичных манжет с колесами, установленные за пределами полюсов магнита, концентрический ряд ластов с пластинками-накладками, размещенными между полюсами постоянного магнита, в каждом из ластов вмонтированы герметично дефектоскопические датчики, предназначенные для измерения напряженности магнитного поля трубопровода, внутри контейнера размещен блок электроники с приборами ориентации и навигации, содержащий регистрирующую аппаратуру, а также блок источников электрического питания, в задней части гермоконтейнера расположены два колесных одометра, при этом каждый содержит колесо с зубчатым диском, полую ось, укрепленную на рычаге, к этой оси прикреплены два датчика, которые состоят из двух датчиков Холла, расположенных на расстоянии, равном двойной ширине магнита, в свою очередь расположенного на равных расстояниях между датчиками Холла, двух усилителей, дифференциального усилителя, пикового детектора максимального сигнала, пикового детектора минимального сигнала, RS-триггера, формирователей выходного сигнала, фильтров питания, при этом датчики смещены по окружности на угол θ, соответствующий целому числу половинок зубцового шага и сдвигу выходных сигналов датчиков на угол 90 электрических градусов, неподвижную часть экрана, два шарикоподшипника, обеспечивающих возможность вращения колеса с зубчатым диском, выполненным из магнитопроводящей стали, прикрепленным к одной из двух подвижных крышек колеса, между которыми закреплена стальная обечайка с насечкой на наружной поверхности, а к другой крышке прикреплена подвижная часть экрана, при этом введено демпфирующее устройство, кроме того, в состав введены два дополнительных датчика, расположенных диаметрально противоположно двум основным датчикам Холла, причем магниты каждого из дополнительных датчиков расположены по окружности радиуса зубчатого диска меньше радиуса расположения магнитов двух основных датчиков на величину, равную длине магнитов, кроме того, на зубчатом диске проточены против двух дополнительных датчиков две канавки, расположенные по окружности так, что длина одной из канавок соответствует углу θ смещения двух основных датчиков, ширина каждой из двух перемычек между канавками равна ширине зубца диска, при этом в программном обеспечении электронного блока произведены изменения, предусматривающие возможность записи сигналов двух дополнительных датчиков, для определения числа оборотов колеса одометра.

Во внутритрубном снаряде-дефектоскопе с колесными одометрами демпфирующее устройство выполнено в виде гидравлического амортизатора поршневого автомобильного типа и введено между рычагом и гермоконтейнером. В случае использования демпфирующих свойств эластичной манжеты демпфирующее устройство в виде рычага прикрепляется к эластичной манжете с помощью кронштейна и щек со шпильками и шайбами, а пружина прикрепляется к эластичной манжете с помощью двух утолщенных шайб, прижатых к двум плоскостям с помощью шпильки, входящей в соосные отверстия, выполненные в стальном круговом ободе, приваренном к гермоконтейнеру, и круговой накладке, при этом угол между осями пружины и рычага равен 90°.

Технический результат изобретения состоит в том, что повышение точности определения пройденного ВСД расстояния и координат его и найденных дефектов трубопровода достигается за счет следующих технических средств: введения устройства демпфирования колебаний рычага с колесом либо в виде гидравлического амортизатора, либо в виде распределенного устройства, в котором используются демпфирующие свойства эластичной манжеты. Для этого подшипники оси поворотов рычага и один конец пружины, прижимающей через посредство рычага колесо одометра к трубе, укреплены в эластичной манжете. Точность и надежность ВСД повышается и за счет введения двух дополнительных датчиков, определяющих число оборотов колеса каждого одометра, а также определяющих положение и погрешности любого из зубцов от начала любого оборота.

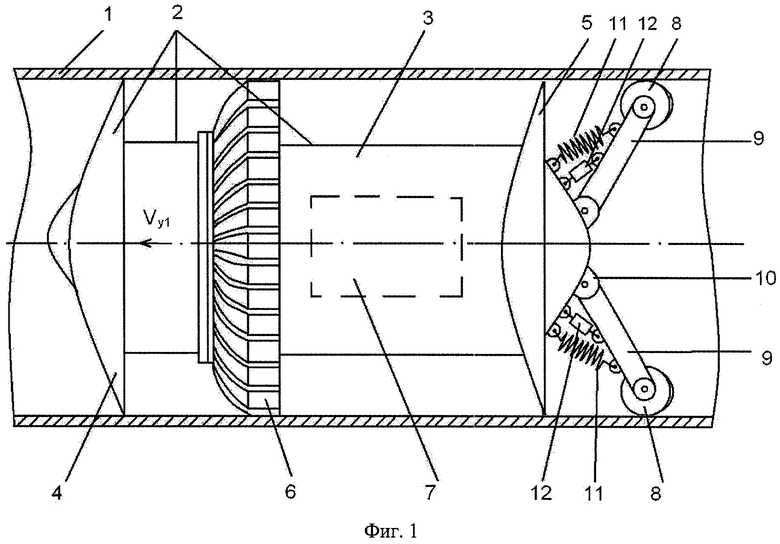

На фиг.1 изображена конструктивная схема внутритрубного снаряда-дефектоскопа с колесными одометрами.

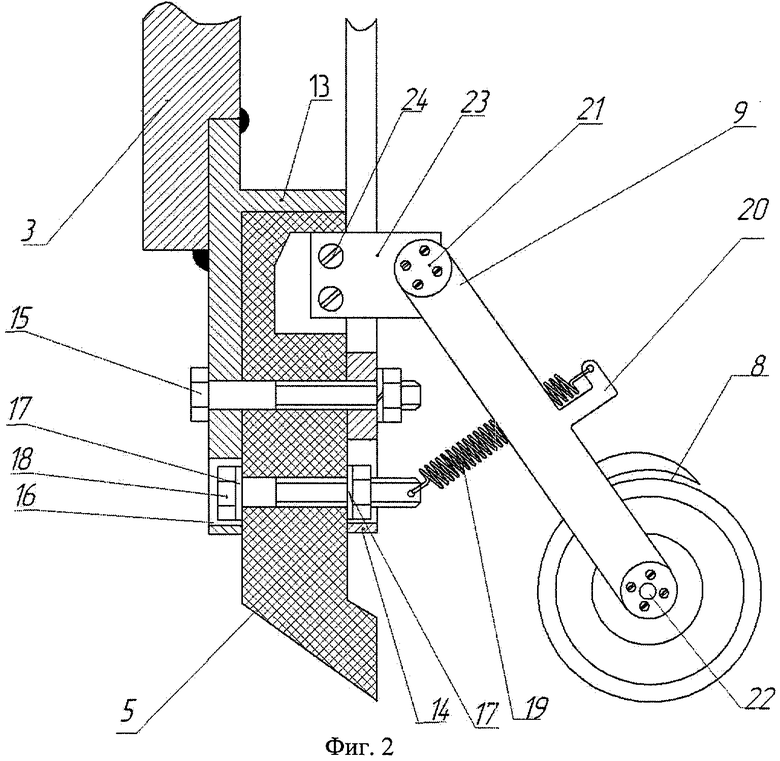

На фиг.2 представлена компоновочная схема узла крепления одометра.

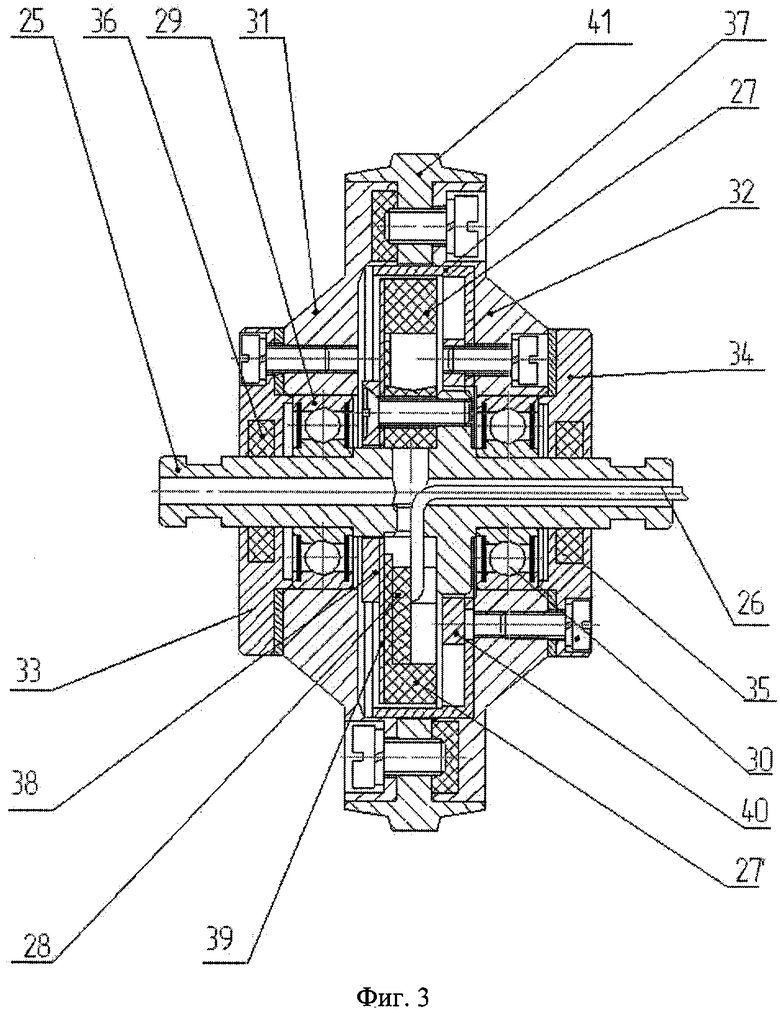

На фиг.3 представлена схема колеса одометра.

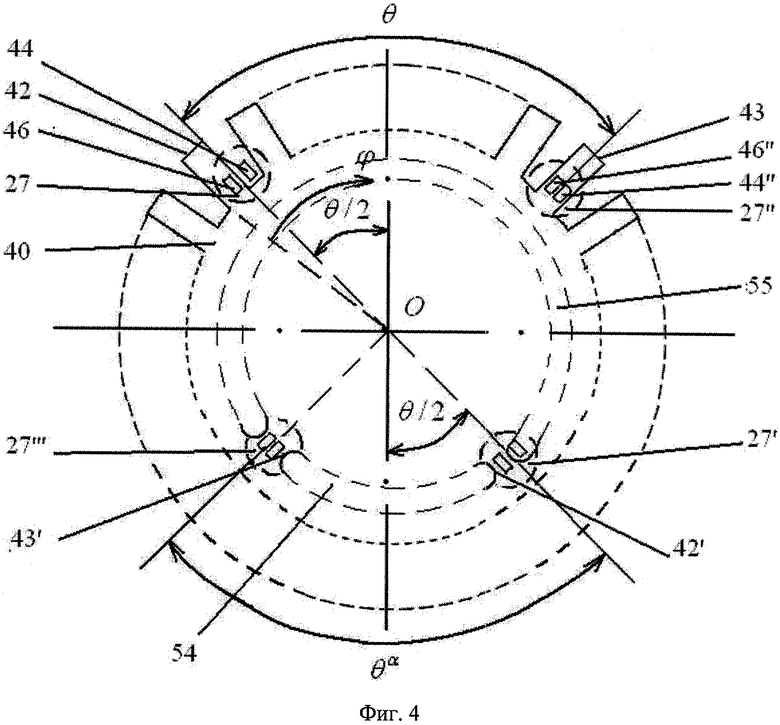

На фиг.4 изображена функциональная схема размещения датчиков относительно зубчатого диска.

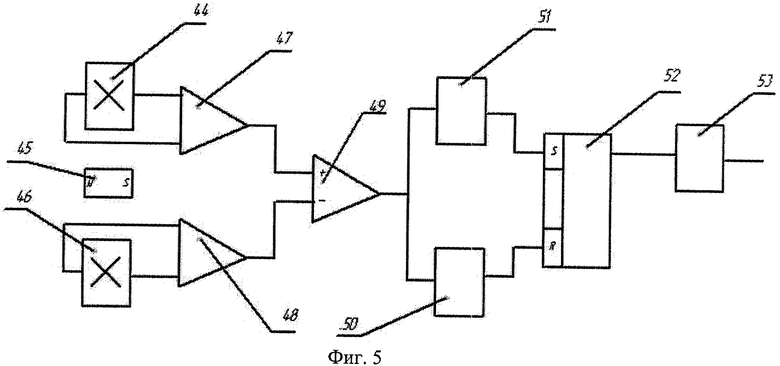

На фиг.5 представлена электрическая схема включения датчиков.

На фиг.6 представлены эпюры сигналов с датчиков.

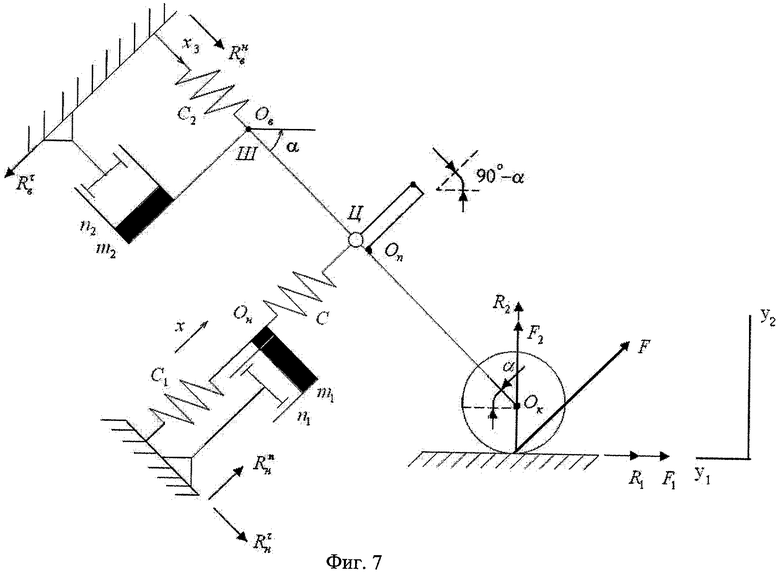

На фиг.7 представлена схема сил в одометре.

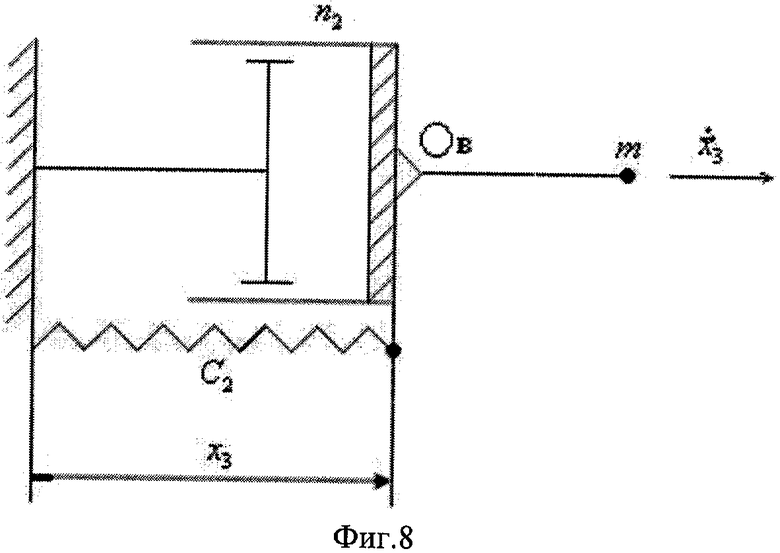

На фиг.8 изображена кинематическая схема крепления рычага.

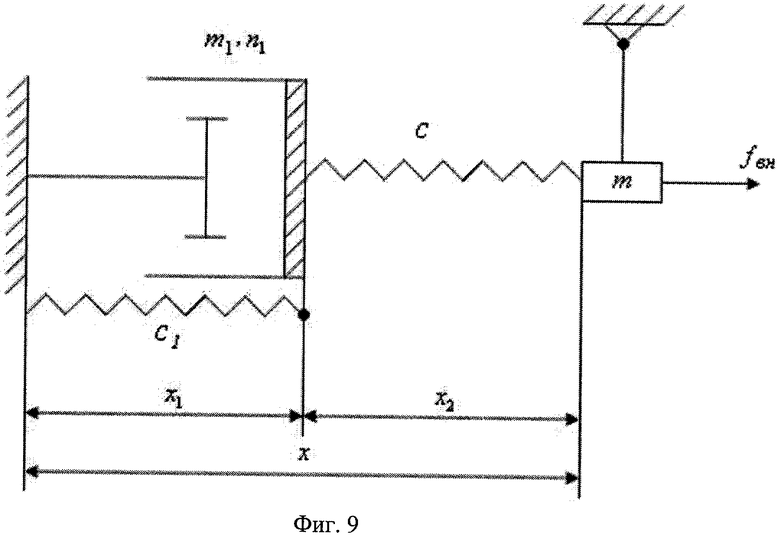

На фиг.9 изображена кинематическая схема крепления пружины.

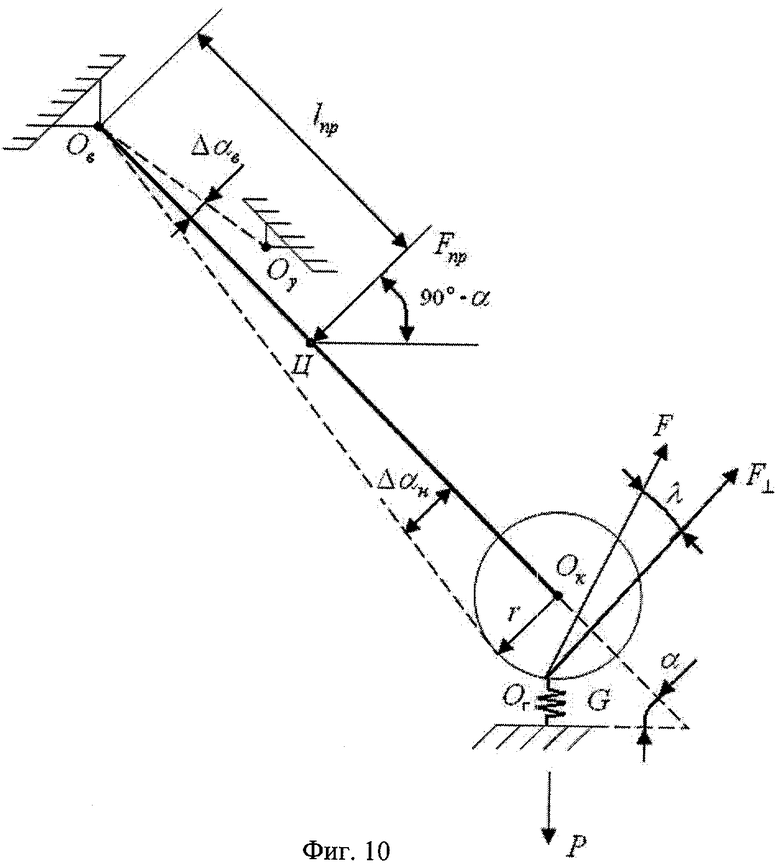

На фиг.10 представлена схема сил в рычаге и колесе одометра.

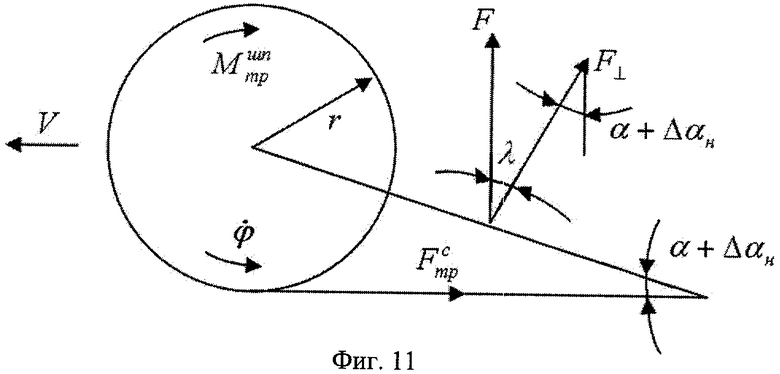

На фиг.11 представлена схема сил для колеса.

На фиг.1 изображен трубопровод 1 с запасованным внутритрубным снарядом-дефектоскопом 2 (ВСД), включающим в свой состав гермоконтейнер 3, переднюю 4 и заднюю 5 манжеты, дефектоскопические датчики 6, блок электроники 7 с приборами ориентации и навигации, источником питания, одометры с колесами 8, установленные на рычагах 9, которые в свою очередь закреплены на гермоконтейнере 3 с возможностью осуществления поворотов в опорах 10 вокруг оси, перпендикулярной плоскости чертежа. Пружина 11 служит для прижатия с помощью рычага 9 к поверхности трубопровода 1 колеса одометра 8. Устройство демпфирования 12, с одной стороны прикрепленное к контейнеру 3, а с другой стороны к рычагу 9, то есть параллельно пружине 11, служит для гашения собственных колебаний колеса одометра 8. Таким образом, одометр состоит из колеса 8, рычага 9 и пружины 11. В качестве устройства демпфирования может быть использован гидравлический поршневой амортизатор, аналогичный автомобильному, заполненный невоспламеняющейся тормозной жидкостью [7]. На ВСД установлены два одометра с колесами 8 с целью обеспечения их надежной работы и повышения точности измерения пройденного расстояния. При проскальзывании одного из одометров измеренное им расстояние оказывается меньшим, чем в одометре, в котором проскальзывание отсутствовало. Этот признак используют при обработке информации одометров. В случае, если ВСД предназначен для обследования трубопроводов малого диаметра, вместо демпфирующего устройства в виде амортизатора, соответствующего п.1 и 2 формулы изобретения, в одометре применено устройство, соответствующее п.3 формулы изобретения, в этом случае используются конструкционные жесткость и демпфирование, реализованные за счет распределенных жесткости и демпфирования эластичной манжеты - фиг.2. В этой разновидности конструкции одометра с демпфирующим устройством (фиг.2) колесо 8 одометра через посредство рычага 9 крепится не к контейнеру 3, а к эластичной, например, полиуретановой манжете 5, которая крепится к круглому стальному ободу 13 и притягивается к нему посредством круговой накладки 14 с помощью стальных шпилек 15. В свою очередь, круговой обод 13 приваривается к контейнеру 3. В круговом ободе 13 и в круговой накладке 14 имеются соосные отверстия 16 одинаковых диаметров, которые позволяют вставлять с двух сторон манжеты 5 шайбы 17 и стягивать их шпильками 18. Круговой обод 13 и круговая накладка 14 фиксируют манжету в месте прилегания к соосным отверстиям и шайбам и предотвращают перемещения шпильки 18 от движения края манжеты от трубопровода 1. Со стороны, обращенной к колесу 8 одометра относительно гермоконтейнера 3, в шпильке 18 высверлено отверстие, в которое вставляется один конец стяжной пружины 19. Другой конец ее вставляется в отверстие на кронштейне 20, жестко соединенной с рычагом 9. В зависимости от массы колеса одометра 8 и рычага 9 шайбы 17 могут быть массивными. Подобное крепление пружины к шпильке с шайбами обеспечивает упруговязкую связь рычага и колеса через эластичную манжету с гермоконтейнером. Рычаг 9 в средней части имеет коробчатую конструкцию, обеспечивающую при малой его массе высокую жесткость. В верхней и нижней частях рычага 9 имеются шарикоподшипниковые опоры, закрытые крышками 21 и 22 соответственно. Верхний шарикоподшипниковый узел обеспечивает подвижное соединение рычага 9 с кронштейном 23, вмонтированным в полиуретановую манжету 5 с помощью шпилек 24.

Следует отметить, что угол наклона α осевой линии рычага 9 к продольной оси ВСД по значению должен быть близок с углом наклона осевой линии кронштейна 20 к продольной оси ВСД, что обеспечивает симметрию передачи возникающей силы от колеса 8 к рычагу 9 и на пружину 19. С учетом взаимной перпендикулярности рычага и кронштейна желаемое значение угла α наклона составляет α0=45°. При этом создаются лучшие условия для демпфирования за счет упруговязкой силы, возникающей при движении колеса относительно полиуретановой манжеты 5 в местах крепления шпильки 18 и кронштейна 23. В состав одометра входит полая ось 25, которая жестко крепится к рычагу. Через ось 25 проходят провода 26, которые подводят электрическое питание к датчикам 27, 27', 27'', 27''' (фиг.4), закрепленным на оси 25 (фиг.3), и служат для передачи выходных сигналов, снимаемых с электронных схем их предварительной обработки. Электронные схемы предварительной обработки сигнала, входящие, например, в состав датчика ATS665LSG [7], позволяющие формировать дискретный выходной сигнал при вращении колес 8, и фильтры питания размещены на плате 28, которая также крепится к оси 25. Подвижная часть колеса одометра соединена с осью 25 через посредство двух подшипников 29 и 30. Подвижная часть колеса одометра состоит из двух крышек 31 и 32, к которым винтами прикрепляются заглушки 33 и 34, в которые вставлены сальники 35 и 36, обеспечивающие сохранение смазки шарикоподшипников 29 и 30. В правой крышке установлен подвижный экран 37. На полой оси 25 закреплен на втулке 38 неподвижный экран 39. Экраны 37 и 39 экранируют датчики 27, 27', 27'', 27''', плату 28 с электрическими схемами предварительной обработки сигналов от внешних электрических и магнитных помех. Кроме того, через данный экран замыкаются силовые линии зубчатого диска 40, соединенного сваркой с подвижным экраном 37. Количество зубцов выбирается из соотношения диаметр колеса/шаг одометра, в данном примере [6] 24 зубца, шаг около 1 см. С внешней цилиндрической стороны экран соединен сваркой с обечайкой 41 одометра, имеющей на наружной цилиндрической стороне насечки, обеспечивающие ей лучшее сцепление с внутренней поверхностью трубопровода 1. С левого и правого торцов с обечайкой винтами с разрезными шайбами и гайками соединены левая и правая крышки колеса 8 одометра. Подвижные части колеса выполнены с высокой точностью, статически и динамически сбалансированы.

Расположение датчиков 27, 27', 27'', 27''' относительно зубчатого диска 40 изображено на фиг.4. Каждый датчик 27 (27', 27'', 27''') имеет два датчика Холла 44 и 46 (44' и 46', 44'' и 46'', 44''' и 46'''), векторы магнитной индукции магнитов между ними перпендикулярны плоскости диска. Датчики 27 и 27'' составляют одну пару, при этом центр датчика 27 соответствует началу зубца 42, а центр датчика 27'' соответствует середине зубца 43. Это выполнено с целью определения направления вращения колеса 8. Датчик 27'' смещен относительно датчика 27 на электрический угол +90° (половина ширины зубца) и на геометрический угол θ, выбираемый из конструктивных соображений. Датчик 27''' смещен относительно датчика 27'' на геометрический угол 180°. Датчик 27' смещен относительно датчика 27'" на электрический угол +90° (половина ширины зубца) и на геометрический угол θα, выбираемый из конструктивных соображений. Эти датчики 27' и 27''' введены дополнительно и предназначены для определения номера очередного оборота колеса одометра. Зубец 43' противоположен зубцу 43, а зубец 42' - зубцу 42.

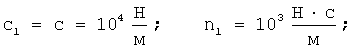

Конструкция применяемых датчиков определяет ширину зубца (в примере - 2 мм), и толщину диска (в примере [6] - 3 мм). Диск выполнен из магнитопроводящей стали. Представленная на фиг.5 функциональная схема соединения четырех датчиков, составленных в пары 27, 27' и 27'', 27''', показывает выполнение преобразования пройденного пути в дискретную форму. Датчик содержит датчик Холла 44, магнит 45, датчик Холла 46, кроме этого в состав датчика входят два предварительных усилителя 47, 48, дифференциальный усилитель 49, пиковый детектор отрицательного сигнала 50, пиковый детектор положительного сигнала 51, RS-триггер 52, формирователь выходного сигнала 53. На фиг.4 изображены две канавки 54 и 55 глубиной 1/4-1/5 толщины зубца, внутренний радиус которых меньше радиуса впадин зубцов на диске 40 на длину магнита. Между канавками имеются перешейки 55, длина которых равна ширине зубца и которые выполнены заподлицо с диском 40.

Работает устройство следующим образом. При запасовке ВСД 2 в трубопровод 1 и при подключении источников питания ко всем электроэлементам ВСД, в том числе и к одометру, он переходит в режим функционирования. Колесо 8 (а также 8') одометра с помощью пружины 19 и рычага 9 прижато к трубопроводу 1. При начале движения ВСД 2 по трубопроводу 1 колесо 8, например, нижнего одометра вследствие трения в контакте между трубопроводом 1 и колесом 8 одометра начинает вращаться по часовой стрелке. Зубчатый диск 40 вращается вместе с обечайкой 41 (фиг.3) по часовой стрелке (фиг.4), перекрывает зубцами воздушный зазор между датчиком Холла 44 и магнитом 45, а затем между магнитом 45 (фиг.5) и датчиком Холла 46 и в границах зубца 42 при перекрытии последовательно воздушного зазора магнитопроводящей сталью зуба 42 между магнитом 45 и датчиком Холла 44, а затем магнитом 45 датчиком Холла 46 формируется вначале положительная полуволна на выходе датчика Холла 44, а затем отрицательная полуволна на выходе датчика Холла 46, которая после усиления усилителями 47 и 48 соответственно суммируется дифференциальным усилителем 49, а пиковые детекторы 50, 51 формируют последовательно импульсы, которые устанавливают RS-триггер 52 в состояние 1, а затем в состояние 0, данный сигнал повторяется формирователем выходного сигнала 53, в результате формируется эпюра I на фиг.6. Такая же последовательность выходных сигналов на выходе датчика 27'' формируется между зубцом 42' и углублением зубца 42'', при отсутствии погрешностей в изготовлении диска, в электрических переменных сигналах в виде эпюры I' на фиг.6 одновременно синфазно с сигналом первого импульса с первым импульсом эпюры I и по совпадению этих импульсов устройство совпадения в контроллере (не показано) определяет появление оборота колеса 8 одометра. Контроллер осуществляет операцию счета количества оборотов колеса 8.

Положение, изображенное на фиг.4, соответствует начало отсчетов на эпюрах сигналов (фиг.6). При этом сигналу датчика 27'' соответствует эпюра II, сигналу датчика 27' соответствует эпюра I (UII=min, UI=max). При повороте колеса одометра 8 по часовой стрелке на угол φ=-90° датчик Холла в датчике 27'' выйдет из-под зубца 42 по часовой стрелке, и выходной сигнал изменит уровень выходного сигнала (эпюра II), а магнит 44 датчика 27, как и магнит датчика 46, находится напротив зубца 42, вследствие чего на выходе датчика 27 формируется высокий уровень выходного сигнала (первый импульс эпюры I). Одновременно датчик 27' формирует первый и единственный на обороте отрицательный импульс датчика 27' (эпюра I, эпюра II). Датчики 27' и 27'' формируют синхронно отрицательный импульс, эпюра II'. Датчики 27' и 27'' позволяют определить направление вращения колеса одометра. Из эпюр I и II (фиг.6) видно, что поворот по часовой стрелке колеса одометра 8' формирует вначале положительный импульс эпюры I, а через φ=-90° - положительный импульс эпюры II и т.д. При изменении направления вращения вначале будет наблюдаться отрицательный импульс эпюры I, а затем через φ=-90° появится положительный импульс эпюры II. Особенно наглядно это видно из сравнения эпюр I' и II', где вначале по времени наблюдают отрицательный импульс на эпюре I', а затем отрицательный импульс на эпюре II' - это значит, что колесо вращается по часовой стрелке, если наоборот - против часовой стрелки. Каждый положительный и отрицательный импульс соответствует цене импульса по расстоянию, т.е. расстоянию, пройденному колесом 8 одометра при отсутствии проскальзывания и других погрешностей:

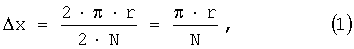

где r - радиус колеса; N - число зубцов на колесе; Δх - цена одного импульса.

Количество этих импульсов n подсчитывается, и по их количеству определяется пройденное ВСД расстояние:

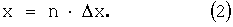

Введение канала определения числа оборотов колеса ускоряет процесс отсчета пройденного расстояния. Поделив х на N, получим:

где k - целое число оборотов; Δn - число зубцов, превышающее их общее число, соответствующее целому числу оборотов.

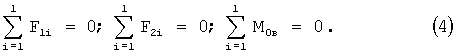

При обработке информации ВСД непрерывно требуется определять участки трубопровода, где произошло проскальзывание. Зная паспортизованные длины труб на обрабатываемый участок, на котором отмечают границы нескольких подряд расположенных труб, откладывают на них по отметкам целое число оборотов одометров, а остатки длин участков от начала выделенных труб и до конца выделенных труб, определяют по числу импульсов по эпюрам I и II фиг.6. Это позволяет определять вначале длину выделенных труб xв и, учитывая длину паспортизованных труб хn, позволяет определять масштабный коэффициент одометра на этом участке:

Эту операцию можно быстро проделать и по каждой выделенной трубе, после чего вносить непрерывную коррекцию в расчет пройденного ВСД расстояния на всей длине обследуемого участка трубопровода. Этим самым повышается точность определенного ВСД расстояния.

Введение канала определения числа оборотов колеса позволяет идентифицировать сбои в канале обработки сигналов одометра, контролируя число импульсов на каждом обороте колеса.

Введение устройства демпфирования, изменение угла крепления оси пружины к продольной оси гермоконтейнера способствуют уменьшению величины отскоков колеса одометра от трубы в результате наезда на швы и другие препятствия. В результате уменьшается проскальзывание и, как следствие, снижается погрешность одометра. Привязка с помощью введенных двух дополнительных датчиков позволяет в любом месте трубопровода знать начало и конец оборота колеса. Перед испытанием одометр паспортизуют по погрешностям механической и электрической частей определения шагов зубцов, и тем самым обеспечивается возможность исключения их из результатов измерений. Введение двух дополнительных датчиков повышает надежность одометра: при выходе из строя основных датчиков (27, 27'') точность определения хотя и снижается, но пройденное расстояние с точностью до одного оборота колеса 8 одометра определяется.

Покажем, что закрепление рычага и пружины к манжете повышает скорость затухания качений рычага 9 при отскоке колеса 8. Для этого рассмотрим расчетную схему определения сил, действующих на одометр (фиг.7).

Демпферы и пружины, создаваемые материалом полиуретаном манжеты, являются распределенными. Поставим в соответствие реальной распределенной модели расчетную эквивалентную модель взаимодействия колеса одометра со сосредоточенными параметрами согласно фиг.7. Считаем, что система линеаризована.

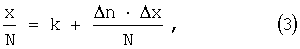

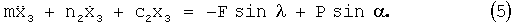

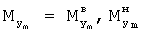

На фиг.7 приняты обозначения: F - внешняя сила; F1, F2 - компоненты внешней силы; R1, R2 - силы реакции колеса; Rn н, Rn в - силы верхней и нижней опор нормальные;  - силы верхней и нижней опор тангенциальные; m1, m2 - массы нижней и верхней частей манжеты, связанные с кронштейном 23 и шайбами 17 соответственно; m - масса рычага с колесом; n1, n2 - коэффициенты демпфирования частей полиуретановой манжеты с массами m1 и m2; α - угол наклона оси рычага; λ - угол между внешней силой F и перпендикуляром к оси рычага; с1, с2 - коэффициенты жесткости пружин от эластичной манжеты; с - коэффициент жесткости пружины растяжения 19; Ш - шарнир (шарикоподшипник); Ц - точка пересечения осей пружины и рычага; On - точка подвеса пружины к рычагу; Ов - точка, являющаяся пересечением оси шарикоподшипников и плоскости чертежа, - ось качаний рычага 9. Имеем следующие уравнения сил и моментов сил:

- силы верхней и нижней опор тангенциальные; m1, m2 - массы нижней и верхней частей манжеты, связанные с кронштейном 23 и шайбами 17 соответственно; m - масса рычага с колесом; n1, n2 - коэффициенты демпфирования частей полиуретановой манжеты с массами m1 и m2; α - угол наклона оси рычага; λ - угол между внешней силой F и перпендикуляром к оси рычага; с1, с2 - коэффициенты жесткости пружин от эластичной манжеты; с - коэффициент жесткости пружины растяжения 19; Ш - шарнир (шарикоподшипник); Ц - точка пересечения осей пружины и рычага; On - точка подвеса пружины к рычагу; Ов - точка, являющаяся пересечением оси шарикоподшипников и плоскости чертежа, - ось качаний рычага 9. Имеем следующие уравнения сил и моментов сил:

Схему фиг.7 можно разделить на две:

а) схема поступательного движения колеса при отскоке вдоль оси рычага фиг.8;

b) схема углового движения рычага с пружиной - фиг.9.

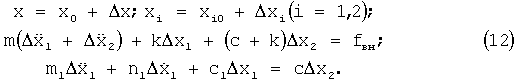

Дифференциальное уравнение движения рычага (координата х3) с колесом одометра вдоль оси рычага 9 (фиг.8):

Решение этого уравнения 2-го порядка известно: при n2>0 движение рычага с колесом вдоль оси рычага затухают тем быстрее, чем больше n2. Таким образом, демпфирование n2 за счет манжеты обеспечивает более быстрое затухание движения х3.

Запишем дифференциальное уравнение угловых движений колеса с рычагом вокруг оси Ов. Уравнение соответствует схеме фиг.2. На фиг.10 изображена кинематическая схема качаний колеса с рычагом, соответствующая моменту движения, при котором колесо контактирует со стенкой трубы.

На фиг.10 приняты обозначения:

ОвОг - расстояние от оси качания рычага до точки касания колеса о стенки трубы;

G - нелинейная пружина в контакте колеса, ее сила определяется по формуле Герца;

ОвОк=lр - длина рычага;

Δαв, Δαн - углы отклонения оси рычага от номинального угла α0 до верхнего и нижнего упоров;

lпр - плечо приложения силы пружины 19;

α - угол между осевой линией рычага и продольной осью ВСД или стенкой трубы. Номинальное его значение при нахождении ВСД в трубе есть α0=45°. Следовательно, имеем (перекрестное движение ВСД не учтено) α=α0+Δα=45°+Δα.

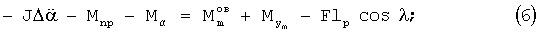

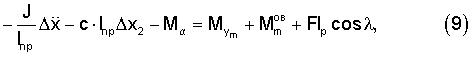

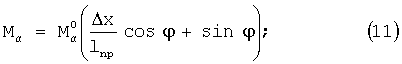

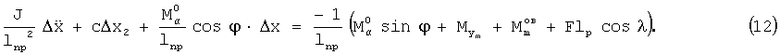

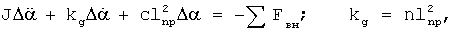

Дифференциальное уравнение движения качаний рычага с колесом имеет вид:

где J - приведенный к Ов суммарный момент инерции подвижных частей; Мпр - момент упругих сил Fпр пружины 19;  - моменты сил реакций на верхнем и нижнем упорах;

- моменты сил реакций на верхнем и нижнем упорах;  - момент сил трения в шарнире Ш; mк, Рк - масса и сила веса колеса; mр, Рр - масса и сила веса рычага с пружиной; с - коэффициент жесткости пружины 19 в линейном движении Δх2.

- момент сил трения в шарнире Ш; mк, Рк - масса и сила веса колеса; mр, Рр - масса и сила веса рычага с пружиной; с - коэффициент жесткости пружины 19 в линейном движении Δх2.

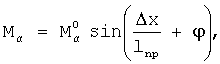

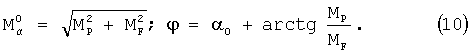

Преобразуем уравнение (6) с учетом Δх=lпрΔα следующим образом:

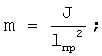

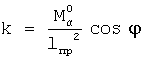

где

где

где

С учетом малости Δα получим

Ведем в (12) обозначения

, а правую часть через fвн, тогда в секторе от нижнего до верхнего упоров движение колеса на рычаге описывается следующей системой дифференциальных уравнений (фиг.9):

, а правую часть через fвн, тогда в секторе от нижнего до верхнего упоров движение колеса на рычаге описывается следующей системой дифференциальных уравнений (фиг.9):

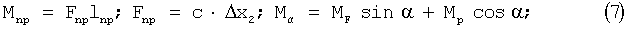

Характеристическое уравнение для данной системы имеет вид:

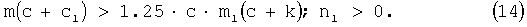

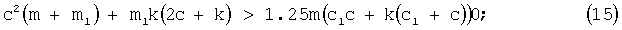

Применяя критерий устойчивости Лебедева, получаем соотношения для параметров одометра, обеспечивающие затухание колебаний (качений) рычага с колесом в секторе между верхним и нижним упорами:

Эти условия практически выполнимы. Например, при параметрах

m1=m2=1 кг;

m1=m2=1 кг;

mp=2 кг; lp=0.2 м; mк=1 кг; r=0.04 м; m=3 кг

имеем

6·104>1.25·104;

2·108>1.25·104.

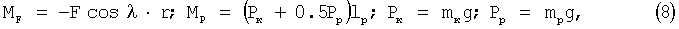

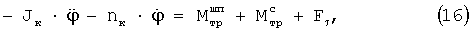

Отметим, что для схемы демпфирования по фиг.1 уравнение углового движения рычага с колесом, пружиной и демпфером проще и имеет вид:

где n - коэффициент демпфирования амортизатора в линейном движении  ;

;

lg - плечо прикрепления демпфера к рычагу;

ΣFвн - внешние силы, вид которых отражен правой частью первого уравнения системы (5);

kg - коэффициент углового демпфирования колебаний рычага.

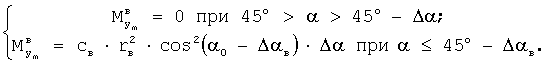

При kg>0 движение затухает. Выбором коэффициента демпфирования амортизатора легко обеспечивается нужная скорость затухания колебаний рычага. Запишем выражение для моментов реакций на верхнем  и нижнем

и нижнем  упорах, имея в их основе формулу Герца:

упорах, имея в их основе формулу Герца:

Rν=Cν·(Δxν)3/2,

где Rν - сила реакции; Сν - коэффициент пропорциональности; Δxν - перемещение в направлении перпендикуляра к поверхности упора в точке контакта соответствующего упора; ν - индекс (ν=в, н).

Для верхнего упора имеем:

rв=ОвОу.

Для нижнего упора имеем:

Для уменьшения величин отскоков рычага с колесом для верхнего упора нужно добавить силу демпфирования путем выполнения его конструкции не из стали, а, например, из полиуретана. Такое конструктивное решение для нижней опоры неприменимо, т.к. нижний упор - это стальная труба. С помощью дифференциальных уравнений (4), (5) и условий устойчивости (7) показано, что введение демпфирования за счет амортизаторов или использования упоров крепления рычага и пружины одометра к эластичной, например полиуретановой манжете, за счет выполнения верхнего упора рычага из полиуретанового материала, колебательные движения и отскоки колеса на рычаге уменьшаются. Следовательно, уменьшается проскальзывание и, как следствие, повышается точность одометра.

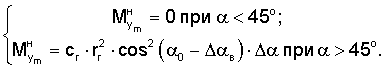

Дифференциальное уравнение для вращательного движения колеса 8' вокруг оси подвеса От имеет вид (фиг.11):

где Jк - осевой момент инерции подвижных частей колеса вокруг оси Ок; nк - коэффициент демпфирования вокруг этой оси;  - момент трения шарикоподшипниковых опор с сальниками;

- момент трения шарикоподшипниковых опор с сальниками;  - момент трения колеса о стенку трубы;

- момент трения колеса о стенку трубы;

Fτ - тангенциальная внешняя сила для трубы, равная

Fτ=F·cosλ·sin(α+Δαн).

При этом момент силы трения  имеет место при касании колеса с трубой, т.е.

имеет место при касании колеса с трубой, т.е.

Момент сил трения  является полезным: он заставляет вращаться колесо одометра, за счет чего обеспечивается производство измерения пройденного расстояния. Изменения конструкции, описанные в данной заявке, направлены на то, чтобы на всей трассе движения ВСД обеспечить отсутствие проскальзывания, при котором момент трения шарикоподшипников и сальника

является полезным: он заставляет вращаться колесо одометра, за счет чего обеспечивается производство измерения пройденного расстояния. Изменения конструкции, описанные в данной заявке, направлены на то, чтобы на всей трассе движения ВСД обеспечить отсутствие проскальзывания, при котором момент трения шарикоподшипников и сальника  становится больше

становится больше  . Силы Fτ появляются из-за неровностей на стенке трубы, из-за наличия жидкости, песка и других включений. Введение устройства определения числа оборотов колеса одометра дает возможность на любом участке трассы трубопровода привязать импульсы информации к определенному зубцу диска, определить погрешности одометра, уточнить масштабные коэффициенты и внести поправки в показания одометра. Отметим, что

. Силы Fτ появляются из-за неровностей на стенке трубы, из-за наличия жидкости, песка и других включений. Введение устройства определения числа оборотов колеса одометра дает возможность на любом участке трассы трубопровода привязать импульсы информации к определенному зубцу диска, определить погрешности одометра, уточнить масштабные коэффициенты и внести поправки в показания одометра. Отметим, что  и

и  направлены навстречу друг другу (фиг.11):

направлены навстречу друг другу (фиг.11):

где  - сила трения в паре колесо - труба; V - скорость ВСД. Из (17) следует, что при конструировании одометра следует увеличить

- сила трения в паре колесо - труба; V - скорость ВСД. Из (17) следует, что при конструировании одометра следует увеличить  и уменьшить

и уменьшить  .

.

Источники информации

1. RU № 2124700.

2. Заявка RU № 2000125295.

3. RU № 2140622.

4. RU № 2156917.

5. SU № 246667.

6. Средство навигационно-топографическое СИТ 1200. Техническое описание и инструкция по эксплуатации РНКШ 1215.00.00.00.00-ТО. Саратов "Газприбороавтоматика сервис", 2006, 48 с.

7. Автомобили семейства ВАЗ-2108, 2109. Руководство по техническому обслуживанию и ремонту. М., ЗАО "КЖИ", "3а рулем". - 2004, 248 с. С.98-99.

8. Scancon Encoders output. Scancon A/S, Tranevamg,Ж 3450, Allerud, Denmark. info@ scancon. ds. www. scancon. dc.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ, ПРОЙДЕННОГО ВНУТРИТРУБНЫМ СНАРЯДОМ-ДЕФЕКТОСКОПОМ С ОДОМЕТРАМИ | 2006 |

|

RU2316782C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ОДОМЕТРАМИ | 2005 |

|

RU2306479C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ИЗМЕНЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2008 |

|

RU2361198C1 |

| ОДОМЕТР ДЛЯ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2004 |

|

RU2275598C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП | 2015 |

|

RU2606205C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ПРОХОЖДЕНИЯ ДЕФЕКТОСКОПОМ РАВНОПРОХОДНЫХ ТРОЙНИКОВ БЕЗ ОСТАНОВОК | 2006 |

|

RU2324170C1 |

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР | 2000 |

|

RU2164661C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

Изобретение относится к области неразрушающего контроля нефтегазопроводов и может быть использовано для определения пространственных координат дефектов, а также для измерения пройденного внутритрубным инспектирующим снарядом-дефектоскопом расстояния. Внутритрубный снаряд-дефектоскоп содержит цилиндрический, являющийся магнитопроводом гермоконтейнер, закрепленные на нем в передней и задней частях полюса постоянного магнита щетки-магнитопроводы, размещенные в радиальных направлениях между полюсами постоянного магнита и трубопроводом, и опорные элементы в виде эластичных манжет с колесами, установленные за пределами полюсов магнита, концентрический ряд ластов с пластинками-накладками, размещенными между полюсами постоянного магнита. В каждом из ластов вмонтированы герметично дефектоскопические датчики, предназначенные для измерения напряженности магнитного поля трубопровода. Внутри контейнера размещен блок электроники с приборами ориентации и навигации, содержащий регистрирующую аппаратуру, а также блок источников электрического питания. В задней части гермоконтейнера расположены два колесных одометра, при этом каждый содержит колесо с зубчатым диском, полую ось, укрепленную на рычаге, к этой оси прикреплены два датчика, которые состоят из двух датчиков Холла, расположенных на расстоянии, равном двойной ширине магнита, который расположен на равных расстояниях между датчиками Холла. Снаряд-дефектоскоп также содержит два усилителя, дифференциальный усилитель, пиковый детектор максимального сигнала, пиковый детектор минимального сигнала, RS-триггер, формирователь выходного сигнала и фильтры питания формирователей выходного сигнала, фильтров питания, при этом датчики, пиковый детектор максимального сигнала, пиковый детектор минимального сигнала, RS-триггер, формирователи выходного сигнала и фильтры питания, при этом датчики смещены по окружности на угол, соответствующий целому числу половинок зубцового шага и сдвигу выходных сигналов датчиков на угол 90 электрических градусов, неподвижную часть экрана, два шарикоподшипника, обеспечивающих возможность вращения колеса с зубчатым диском, выполненным из магнитопроводящей стали, прикрепленным к одной из двух подвижных крышек колеса, между которыми закреплена стальная обечайка с насечкой на наружной поверхности, а к другой крышке прикреплена подвижная часть экрана. Дополнительно в снаряд-дефектоскоп введены демпфирующее устройство, два дополнительных датчика, расположенных диаметрально противоположно двум основным датчикам. Магниты каждого из дополнительных датчиков расположены по окружности радиуса зубчатого диска, меньше радиуса расположения магнитов двух основных датчиков на величину, равную длине магнитов. На зубчатом диске проточены против двух дополнительных датчиков две канавки, расположенные по окружности так, что длина одной из канавок соответствует углу смещения двух основных датчиков, ширина каждой из двух перемычек между канавками равна ширине зубца диска. Программное обеспечение электронного блока обеспечивает возможность записи сигналов двух дополнительных датчиков для определения числа оборотов колеса. Изобретение обеспечивает повышение точности и надежности определения пройденного расстояния и координат дефектов. 2 з.п. ф-лы, 11 ил.

| RU 2005125880 A1, 27.02.2007 | |||

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 2003 |

|

RU2265816C2 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНОГО ОБСЛЕДОВАНИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2069288C1 |

| УСТРОЙСТВО ДЛЯ НАХОЖДЕНИЯ ДЕФЕКТОВ В СТЕНКЕ ПОДЗЕМНОГО ТРУБОПРОВОДА | 0 |

|

SU246667A1 |

| WO 9613699 A2, 09.05.1996. | |||

Авторы

Даты

2008-09-27—Публикация

2007-04-23—Подача