Изобретение относится к способу прокатки в горячекатаную полосу тонких и/или толстых стальных слябов, отлитых заранее как тонкие или толстые слябы на установке непрерывного литья и которые нагреваются до температуры прокатки в туннельной печи или в печи с шагающими балками и прокатываются в линии прокатного стана, затем охлаждаются и наматываются в рулоны.

В общем, в линии прокатного стана всегда производится только одно и то же изделие с различными габаритными размерами, в случае горячекатаной полосы - с различной шириной или толщиной. Попытки увеличения загрузки линии прокатного стана осуществлялись с 2001г. посредством процесса «mixed rolling», то есть посредством смешанной прокатки заготовок, значительно различающихся по толщине и ширине, вследствие чего могут уменьшаться капитальные затраты на агрегат и из-за этого достигается снижение себестоимости прокатываемого материала.

Известен способ эксплуатации литейно-прокатного агрегата (WO 02/068137 A1), при котором под литейно-прокатным агрегатом понимается соединение двух разъединенных, в обычном производстве листовой стали, технологий: «отливки слябов» и «горячей прокатки». Бесслитковая прокатка основывается на линии производства слябов (установка непрерывного литья) и линии прокатного стана, причем предусмотрено устройство подачи слябов, которое является независимым от линии производства слябов. Для достижения полной производственной мощности требуется несколько машин непрерывного литья. Максимально возможная выработка возможна только либо при помощи агрегата с двумя литейными машинами, либо при одной двухручьевой установке непрерывного литья. Несмотря на это, линия прокатного стана прокатывает всегда быстрее, чем работала бы линия разливки при полной загрузке литейных устройств. Неиспользуемые паузы в производстве продукции возникают из-за подготовительных периодов установки непрерывного литья (замены промежуточного ковша, кристаллизатора или сегментов и технического обслуживания). В перерывах на линии производства слябов в линию прокатного стана могут подводиться запасенные слябы, чтобы заполнять паузы. Запасенные слябы могут поступать только от второй установки непрерывного литья. При производстве тонких слябов на линии изготовления тонких слябов и при производстве толстых слябов на линии изготовления толстых слябов каждый раз для тонких слябов и для толстых слябов требуется отдельная установка непрерывного литья, что снова повышает капитальные затраты. Желаемое соединение установки непрерывного литья с линией (окончательной) прокатного стана не могут достигаться, следовательно, также при наличии двух раздельных установок непрерывного литья для тонких слябов и толстых слябов или одной двухручьевой машины непрерывного литья, так как более высокие капиталовложения снова отражаются на рентабельности конечного продукта. Особенно невыгодной являются при этом прокатка толстых слябов в отдельной черновой линии прокатного стана. Здесь после прокатки полоса наматывается в рулоны, переносится внутри рулонного бокса в печь для тепловой выдержки и подводится оттуда к чистовой линии прокатного стана. Из-за этого образа действий возникают более высокие производственные расходы, потери времени и энергии, а также снижение производительности. Поэтому согласно известному уровню техники для более эффективного использования установок остается только заполнение пауз в появляющихся при эксплуатации установок непрерывного литья временных перерывах. При этом для повышения производительности линии прокатного стана могут использоваться только лишь специфически укороченные времена прокатки по отношению к специфически удлиненным временам литья.

В основе изобретения лежит задача еще лучше согласовывать друг с другом способ непрерывного литья и способ прокатки посредством усовершенствования непрерывной прокатки (максимальная загрузка линий прокатного стана) и при одновременном учете планирования производства при незначительных инвестициях, экономии энергии и при последующем введении способа в существующие устройства прокатки для повышения производительности.

Поставленная задача решается согласно изобретению посредством того, что от одной единственной установки непрерывного литья тонких слябов, которая будет расположена или расположена перед существующей линией прокатного стана, направляют непрерывно друг за другом отрезки тонких слябов, которые выходят из туннельной печи, или поперечно принесенные на линию прокатного стана отрезки толстых слябов, которые выходят из печи с шагающими балками, или отрезки тонких слябов - непосредственно в обжимную черновую прокатную клеть или через ряд черновых прокатных клетей или непосредственно подают перед первой прокатной клетью чистовой линии прокатного стана, и окончательно прокатывают в чистовой линии прокатного стана, лежащей на одной прокатной линии с черновой линией прокатного стана, и затем полосу наматывают в рулоны. Вследствие этого не возникает других, кроме обусловленных производственными требованиями, работ технического обслуживания, по существу никаких перерывов, которые обусловлены литьем и/или прокаткой и, прежде всего, может быть реализовано оптимальное планирование производства. Исходя из планирования производства, ожидающиеся работы по техническому обслуживанию также могут быть запланированы эффективнее. Методы литья и прокатки, а также техника могут настраиваться на желаемый конечный продукт с самого начала. Вследствие этого достигают стабильных условий в целом - при литье, прокатке и для работ технического обслуживания. Встречается меньше погрешностей в геометрии горячекатаной полосы. В целом, сокращается износ валков. Кроме того, за счет более высокой производительности продукции достигается экономия в расходах. Результатом является непрерывный, в отличие от существующего до сих пор, поток материала в установке непрерывного литья и в линии прокатного стана до выхода полосы, определенной массы и качества, в виде рулона. Кроме того, дополнительно построенной установкой непрерывного литья тонких слябов экономятся значительные объемы капиталовложений. Отрезки толстых слябов могут доставляться также по заказам извне или из уже наличествующей, удаленно расположенной литьевой машины для толстых слябов.

Предпочтительно, если в планировании производства предусмотрено, что в пределах прокатной кампании процентная часть тонких слябов и, соответственно, дополнительная процентная часть толстых слябов подводятся непрерывно друг за другом к совместной линии прокатного стана и прокатываются, причем соответствующее количество тонких или толстых слябов устанавливается в зависимости от заданного стандарта качества производимой горячекатаной полосы, сокращения износа валков и максимальной производительности.

Дальнейшие усовершенствования состоят в том, что тонкие слябы, преимущественно, выходя из установки непрерывного литья, непосредственно через туннельную печь проводят при открытых черновых прокатных клетях в линию прокатного стана и окончательно прокатываются. Отливка тонких слябов стоит, в отношении скорости литья, вблизи к скорости прокатки.

Другое усовершенствование заключается в том, что отрезки слябов изымаются из подключенного перед печью с шагающими балками промежуточного хранилища для толстых и/или тонких слябов, термически подготавливают и прокатывают в совместной линии прокатки чистового прокатного стана. В случае, когда слябы подают от удаленной установки непрерывного литья для слябов, нельзя также отказываться от соразмерного разогрева.

При этом предпочтительно, что печь с шагающими балками загружается в зависимости от толстых слябов, которые отсортированы по ширине и толщине. Вследствие этого увеличивается гибкость способа и также поддерживается планирование производства.

Планирование производства может содержать согласно другим признакам также то, что толстые слябы отливаются в зависимости от необходимой ширины и/или толщины и промежуточно складируются.

Возникающие при планировании производства особые случаи, а также непредсказуемые во время производства состояния могут учитываться согласно варианту исполнения посредством того, что вне полной программы прокатки направляемые к прокатной линии толстые слябы отливают со средними для рынка горячекатаной полосы габаритными размерами и промежуточно хранят. Из-за этого возникает для планирования производства дополнительный вариант выбора, который фактически не требуется, но представляет разрез рынка горячекатаной полосы и легко может включаться в производственный процесс. Таким образом, возникают, в основном, первоначально два типа складирования: запланированный резерв и резерв для не планируемых производственных условий.

Дальше предпочтительно, что толстые или тонкие слябы в промежуточном хранилище сортируются по ширине, материалу и/или группам материалов. Вследствие этого экономится время подачи в туннельную печь или в печь с шагающими балками, а также поддерживается планирование производства. Таким образом, группы могут образовываться, например, как указано ниже:

- группа для запланированного производства, чтобы оптимально осуществлять производство тонких слябов в соответствии с условиями прокатки,

- группа для компенсации не планируемых состояний, чтобы оптимально реализовать условия прокатки в сочетании с производством тонких слябов.

Чтобы поддерживать согласование толщины проката с планом проходов при прокатке предусмотрено, чтобы в подключенную следом чистовую линию прокатного стана вводился промежуточный продукт, который был отлит и/или прокатан по толщине и ширине как, приблизительно, тонкий сляб или, приблизительно, толстый сляб. Незначительные различия по толщине могут учитываться также при адаптации планов проходов при прокатке в черновых прокатных клетях или в чистовой линии прокатного стана, или в другом случае через толщину слябов.

Дальнейшее согласование - толщина слябов/проход прокатки - может происходить посредством того, что в кристаллизаторе установки непрерывного литья устанавливается размер по ширине и/или толщине профиля отливки для оптимального выполнения промежуточного продукта. Вследствие этого промежуточный продукт может подгоняться перед чистовой линией прокатного стана.

Независимая альтернатива заключается в том, чтобы установка непрерывного литья и линия прокатного стана эксплуатировались в режиме компактного производства полосы CSP.

Подобным образом следующая независимая альтернатива состоит в том, чтобы установка непрерывного литья эксплуатировалась в режиме LCR (обжатия с жидкой сердцевиной).

Далее следующее согласование тонких слябов и толстых слябов и прохода прокатки может производиться тем, что тонкий сляб подводят между двумя черновыми прокатными клетями перед чистовой линией прокатного стана, в которые вводится более толстый сляб как переходный сляб. Этот случай может встречаться, если по индивидуальным причинам тонкий сляб не может подводиться в линию прокатного стана на оптимальном месте. Подача тогда происходит на удалении перед чистовой линией прокатного стана. Толщина тонкого сляба может повышаться, при этом регулируются планы проходов при прокатке в черновых прокатных клетях. Таким образом, например, две черновые прокатные клети в тандемном расположении могут настраиваться для толстого сляба в 70 мм и/или черновые прокатные клети могут открываться, как описано.

Дальше предлагается, чтобы в качестве переходного сляба вводился тонкий сляб или толстый сляб с толщиной от 30 мм до 60 мм в чистовую линию прокатного стана.

Для такого случая предусмотрено, чтобы тонкий сляб с повышенной толщиной вводился при возрастающем интервале между двумя черновыми прокатными клетями.

На чертежах представлены примеры осуществления изобретения, которые подробнее разъясняются ниже.

На чертежах представлено:

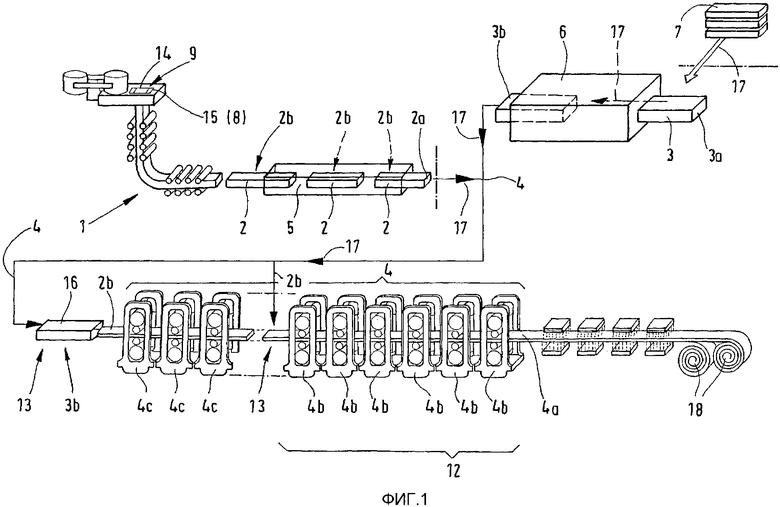

Фиг.1 - вид литейно-прокатного агрегата в перспективе,

Фиг.2 - вид промежуточного хранилища для отсортированных слябов в перспективе.

В первой стадии реализации способа происходит непрерывная разливка на установке 1 тонких слябов 2 или толстых слябов 3 из стали (углеродистые стали, легированные стали и т.п.). В качестве тонких слябов 2 предполагаются поперечные сечения 2a слябов с толщиной от, примерно, 30 мм до 70 мм. Толстый сляб 3 имеет поперечное сечение 3a с толщиной от, примерно, 70 мм до 300 мм. Описанный также ниже переходный сляб 16 перед несколькими черновыми клетями 4c линии 4 прокатного стана имеет толщину 9 тонкого сляба 2, примерно 30 мм, и поэтому может подводиться непосредственно в чистовую линию 12 прокатного стана.

Тонкий сляб 2 и толстый сляб 3 из стали после разливки на установке 1 непрерывного литья прокатываются в линии 4 прокатного стана в горячекатаную полосу 4a и наматываются в рулоны 18. Для тепловой подготовки процесса прокатки тонкий сляб 2 и толстый сляб 3 после непрерывной разливки выравниваются по температуре в туннельной печи 5 или печи 6 с шагающими балками и нагреваются до температуры прохода в первой прокатной клети 4b или 4c и передаются после этого в линию 4 прокатного стана.

Процесс протекает, по сути, как описано ниже: из единственной установки 1 для непрерывного литья тонких слябов, которая при реконструкции будет расположена или уже имеется в наличии перед существующей линией 4 прокатного стана, отрезки 2b тонких слябов, которые выводятся из туннельной печи 5, или поперечно подведенные в линию 4 прокатного стана отрезки толстых слябов 3b, которые выходят из печи 6 с шагающими балками, или отрезки 2b тонких слябов непрерывно друг за другом вводятся непосредственно в зазор 9 черновых прокатных клетей 4c, проводятся через открытые черновые прокатные клети 4c или подаются непосредственно перед первой прокатной клетью чистовой линии 12 прокатного стана, а затем окончательно прокатываются в чистовой линии 12 прокатного стана, лежащей вместе с черновыми клетями 4с в прокатной линии 4, и только затем, после охлаждения в пластиночных холодильниках, наматываются в рулоны 18.

Способ согласно изобретению далее предусматривает, чтобы в пределах кампании прокатки процентная часть тонких слябов 2 и, соответственно, дополнительная процентная часть толстых слябов 3 подводились непрерывно друг за другом, практически без перерывов, кроме обусловленных техническим обслуживанием, в линию 4 прокатного стана и прокатывались. Соответствующее количество тонких слябов 2 и толстых слябов 3 устанавливается в зависимости от заданного стандарта качества и материала 10 производимой горячекатаной полосы 4a, сокращения износа валков и максимальной производительности. Таким соотношением является, например, 1/3 тонких слябов 2 к 2/3 толстых слябов 3. Такая «смешанная прокатка» во второй стадии реализации способа, то есть при прокатке различных по толщине слябов, ведет, как правило, к помехам в процессе прокатки. Эти помехи могут еще усиливаться далее при изменении ширины и сортамента стали. Также усиленно проявляются погрешности геометрии на горячекатаной полосе 4a. Особенно нужно подчеркнуть повышенный износ валков. Помехи могут значительно уменьшаться только правильным планированием производства.

Этому способствует, например, то, что прокатываются, главным образом, тонкие слябы 2, которые после выхода из установки 1 непрерывного литья направляются через туннельную печь 5 при открытых черновых прокатных клетях 4c непосредственно в линии 4 прокатного стана и прокатываются.

Толстые слябы 3 отливаются либо на удаленно находящейся машине непрерывного литья с измененным литейным профилем 15 кристаллизатора 14, либо, преимущественно, на основе долгосрочного планирования, в независимой, в данном случае - удаленно расположенной - установке непрерывного литья и будут извлекаться из расположенного перед печью 6 с шагающими балками промежуточного хранилища 7 для толстых слябов 3 или тонких слябов 2, термически подготавливаться и транспортироваться в направлении стрелки 17 (общее направление транспортировки) и прокатываться в линии 4 прокатного стана. Печь 6 с шагающими балками загружается в зависимости от вида толстых слябов 3, которые отсортированы по ширине 8 и толщине 9. При этом учтено, что толстые слябы 3 были отлиты в зависимости от необходимых для конечного продукта ширины 8 и/или толщины 9 и были помещены в промежуточное хранилище 7.

Также возможно, чтобы подходящие к прокатной линии 4 вне полной программы прокатки толстые слябы 3 отливались по средним габаритным размерам для рынка горячекатаной полосы и промежуточно складировались. Часть толстых слябов 3 производится в отрезок времени на несколько дней раньше, чем предусмотрено для разливки тонких слябов 2. Этот срок позволяет производить все необходимые форматы по ширине 8 и толщине 9 без особенного снижения производительности на одной литейной установке 1 для толстых слябов. Промежуточное хранилище 7 перед печью 6 с шагающими балками содержит толстые слябы 3, которые предназначены для запланированной программы прокатки, и, кроме того, переходные слябы 16, которыми, в какой-то мере, как «предохранителями», могут компенсироваться помехи или краткосрочные изменения программы прокатки.

Толстые слябы 3 или тонкие слябы в промежуточном хранилище 7 сортируются по ширине 8, толщине 9, материалу 10 и/или группам 11 материалов способом штабелирования (фиг.2). При отработке запланированной программы прокатки литейная машина 1 отливает тонкие слябы 2 с заданной шириной 8 и толщиной 9. Из-за непосредственной загрузки тонких слябов 2 установка 1 непрерывного литья получает приоритет для тонких слябов 2. Печь 6 с шагающими балками для толстых слябов 3 владеет вторым приоритетом.

Относительно состояния чистовой линии 4 прокатного стана, в основном, определяют, в какое время горячие толстые слябы 3 подаются в прокатную линию 4.

Печь 6 с шагающими балками переводится, в зависимости от ширины 8, толщины 9 и материала 10, на тонкий сляб 2 вследствие чего получается оптимальная геометрия ленты при минимальном износе валков. Использование промежуточного хранилища 7 обеспечивает такую гибкость процесса.

В расположенную далее чистовую линию 12 прокатного стана в определенном месте вводится (фиг.1) промежуточный продукт 13, который был отлит по толщине 9 и ширине 8 как тонкий сляб 2 или как толстый сляб 3 и был прокатан. Для этого применяются соответствующие регулировки для устройства, например, изменения сечения 15 кристаллизатора или влияние на план проходов при прокатке. Например, можно настроить сечение 15 кристаллизатора кокиля 14 непрерывного литья по ширине 8 и/или толщине 9 для оптимального изготовления переходного сляба 16. Установка 1 непрерывного литья и линия 4 прокатного стана могут эксплуатироваться в CSP-режиме. Также установка непрерывного литья может эксплуатироваться в LCR-режиме (Liquid Core Reduction). Согласно дальнейшим предложениям тонкий сляб 2 может вводиться в черновую прокатную клеть 4c линии 4 прокатного стана, в которую может вводиться также толстый сляб 3, как переходный сляб 16.

Как переходный сляб 16 непосредственно перед чистовой линией 12 прокатного стана подводится тонкий сляб 2 или толстый сляб 3 с толщиной 9 от 30 мм до 60 мм. Тонкий сляб 2 вводится с равной толщиной 9 перед последней черновой прокатной клетью 4c. Переходный сляб 16 может быть тонким слябом 2, имеющим или не имеющим отклонений по основной толщине, или обжатым толстым слябом 3, который вводится в черновые прокатные клети 4c. Он может также являться обжатым тонким слябом 2 для черновых прокатных клетей 4c.

Для случая, когда тонкий сляб 2 по особым причинам не может вводиться на оптимальных местах в линию 4 прокатного стана, предусмотрено, чтобы тонкие слябы 2 с повышенной толщиной 9 вводились перед черновой прокатной клетью 4c с возрастающим интервалом к чистовой линии 12 прокатного стана. Толщина 9 тонкого сляба 2 постепенно увеличивается и план проходов при прокатке в черновых прокатных клетях 4c подгоняется. Например, две обжимные прокатные клети 4c в тандемном расположении будут прокатывать толстый сляб 3 с толщиной 9 в 70 мм и/или черновые прокатные клети 4c будут открытыми.

Промежуточное хранилище 7 может состоять также, например, из двух складов для толстых слябов 3, которые соответственно отсортированы по группам 11 материала и классам ширины. Одна группа предусмотрена для планирования производства и одна группа - для не планируемых ситуаций.

Перечень основных обозначений

Способ предназначен для обеспечения непрерывной прокатки при максимальной загрузке линии прокатного стана в зависимости от стандартов качества горячекатаной полосы, а также сокращения износа валков. Тонкие и/или толстые слябы из стали отливают заранее на установке непрерывного литья и нагревают до температуры прокатки в туннельной печи или в печи с шагающими балками и прокатывают в линии прокатного стана, затем полученную полосу охлаждают и наматывают в рулоны. Поставленная задача решается за счет того, что линия прокатного стана образована линией черновых обжимных прокатных клетей и чистовых прокатных клетей, в нее вводят отрезки тонких слябов, поступающие через туннельную печь от установки непрерывного литья или поперечно подводимые в линию прокатного стана отрезки толстых слябов, которые поступают из печи с шагающими балками, или отрезки тонких слябов. Отрезки вводят на соответствующем месте прокатной линии в зависимости от их толщины непосредственно в черновые прокатные клети или подают сквозь открытые черновые прокатные клети, или непосредственно подают перед первой прокатной клетью чистовой линии прокатного стана, а затем окончательно прокатывают в чистовой линии прокатного стана. 14 з.п. ф-лы, 2 ил.

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1995 |

|

RU2068137C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛЯБОВ ПРОМЕЖУТОЧНОЙ ТОЛЩИНЫ И ПРИЕМНИК ДЛЯ СЛЯБОВ | 1996 |

|

RU2114708C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС | 1989 |

|

RU2044581C1 |

| EP 0584605 A, 02.03.1994. | |||

Авторы

Даты

2008-10-10—Публикация

2004-01-30—Подача