Изобретение относится к оборудованию для отделки листового проката и может быть использовано при правке листовых профилей высокой жесткости (ПВЖ).

Такие профили содержат периодически повторяющиеся продольные или поперечные гофры различного сечения и изготавливаются на специализированных агрегатах, в состав которых обязательно входит устройство (машина) для правки сформованных полос с целью повышения их плоскостности. Технология и оборудование для производства ПВЖ описаны, например, в книге В.И. Анисимова и др. «Расширение сортамента металлопроката - резерв экономии», Челябинск, Ю.-Урал. кн. изд, 1980, с.120-130, а правильные машины профилегибочных агрегатов - в книге под ред. И.С. Тришевского «Производство гнутых профилей (оборудование и технология)», М.: Металлургия, 1982, с.128-132.

Известно устройство для правки листов, содержащее несколько двухвалковых обойм, в каждой из которых валки выполнены с кольцевыми выступами и впадинами на наружной поверхности, причем валки каждой последующей обоймы по ходу подачи листа выполнены с уменьшающейся глубиной и чередованием выступов и впадин (см. а.с. СССР №969361, кл. B21D 1/02 от 25.09.80 г.). Однако это устройство неприемлемо для правки гофрированных ПВЖ.

Наиболее близким аналогом к заявляемому устройству является правильная машина для правки ПВЖ, описанная в а.с. СССР №1532115, кл. B21D 1/02, опубл. в БИ №48, 1989 г.

Эта машина содержит рабочие и опорные верхние и нижние ролики заданных размеров и характеризуется тем, что рабочие ролики расположены в шахматном порядке и верхние из них выполнены с радиальными проточками для свободного прохождения через них гофров. Недостатком известной правильной машины является неприемлемость ее для правки ПВЖ, содержащих одновременно продольные и поперечные гофры.

Технической задачей заявляемого технического решения являются расширение технологических возможностей правильной машины и улучшение потребительских свойств ПВЖ за счет повышения их плоскостности.

Для решения этой задачи правильная машина для правки профилей высокой жесткости с продольными и поперечными гофрами содержит рабочие и опорные верхние и нижние ролики заданных размеров, бочка каждого верхнего рабочего ролика выполнена наборной из отдельных дисков заданной конфигурации с радиальными проточками и одним продольным плоским срезом, перпендикулярным радиальным проточкам, длиной, менее длины его бочки, при этом каждый верхний рабочий ролик выполнен с возможностью поворота вокруг своей продольной оси на заданный угол, закрепления в этом положении при настройке машины со смещением среза бочки каждого упомянутого ролика относительно среза бочки предыдущего ролика по часовой стрелке для обеспечения совпадения каждого поперечного гофра со срезом бочки соответствующего ролика; глубина проточек и срезов верхних рабочих роликов одинакова и не превышает 0,14 от их наружного диаметра.

Сущность заявляемого технического решения заключается в изменении конфигурации бочки верхних рабочих роликов правильной машины таким образом, чтобы она стала пригодной для правки не только продольных, но и поперечных гофров на листовом ПВЖ. Кроме того, опытным путем (см. ниже) определена максимальная глубина проточек и срезов верхних рабочих роликов, превышение которой недопустимо ослабляет ролики, вызывая их прогиб, что не позволяет получить требуемую геометрию (плоскостность) ПВЖ. Выполнение же бочек верхних рабочих роликов из отдельных дисков, устанавливаемых на валу, упрощает их изготовление и эксплуатацию.

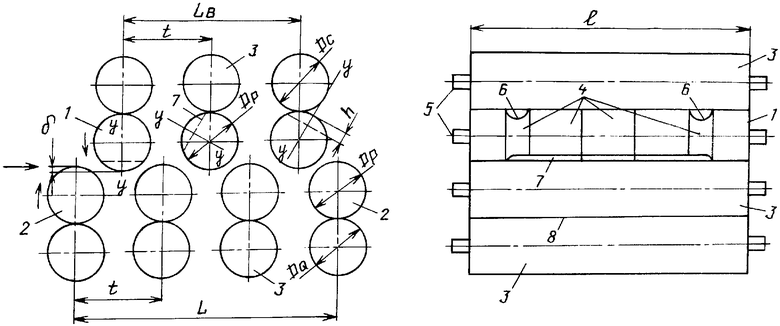

Предлагаемая правильная машина схематично показана на чертеже (стрелка - направление движения ПВЖ).

Машина содержит рабочие верхние 1 и нижние 2 ролики, установленные с шагом t и заданной величиной δ перекрытия в вертикальной плоскости. Рабочие ролики опираются на опорные ролики 3 большего диаметра. Верхние рабочие ролики выполнены с бочками, состоящими из отдельных дисков 4 требуемой конфигурации, установленных на осях 5; собранная бочка этих роликов содержит радиальные проточки 6 и плоские срезы 7. Бочки 8 нижних роликов - гладкие цилиндрические, устанавливаемые также на осях 5, причем эти бочки могут быть цельными. Наружный диаметр всех рабочих роликов равен Dp, опорных - Do и Do>Dp, а глубина h проточек и срезов не превышает 0,14 Dp; длина бочек - l.

Так как расстояние между осями крайних верхних роликов L практически всегда не совпадает с расстоянием lг между поперечными гофрами ПВЖ, то шаг между роликами t, их диаметр Dp и число оборотов должны обеспечивать совпадение каждого поперечного гофра ПВЖ с продольным плоским срезом соответствующего ролика. Это достигается подбором величины Dp рабочих роликов и их установкой (с поворотом вокруг оси и закреплением в выбранном положении) перед началом операции правки ПВЖ.

Предлагаемая правильная машина работает следующим образом.

При настройке машины верхние ролики отсоединяются от привода и каждый из них поворачивается вокруг оси на требуемый угол, определяемый по величинам Dp, t и l. С помощью муфт привода (например, электромагнитных) каждый ролик закрепляется в выбранном положении. Затем выправляемый ПВЖ (точнее - гофрированная полоса; порезка их на мерные длины осуществляется после правки) с помощью подающих роликов, установленных на входе в машину, пропускается в зазор между ее роликами до совпадения первого поперечного гофра с плоским срезом первого (по ходу движения ПВЖ) верхнего ролика. После этого включается привод машины и начинается процесс правки.

Опытную проверку заявляемого устройства осуществляли на семироликовой правильной машине (три верхних и четыре нижних ролика с Dp=325 мм) профилегибочного агрегата 1-5×300-1650 ОАО «Магнитогорский металлургический комбинат». Машина содержит также семь опорных роликов с Do=330 мм; ролики установлены с шагом t=340 мм.

С этой целью в опытах использовали верхние рабочие ролики различных вариантов: с плоским и дугообразным срезом бочки, с одним и двумя плоскими срезами, с цельной и наборной бочкой. Величина h (см. фиг.1) для каждой установки роликов была одинаковой (так как выправляемые ПВЖ имели во всех случаях одинаковую высоту гофров; но в ходе опытов эту величину варьировали в пределах h=(0,10...0,20)·Dp.

Наилучшие результаты (выход профилей с высокой плоскостностью до 99,2%) были получены с использованием заявляемого устройства. Использование вариантов конструкции машины, отличных от оптимальной, ухудшали достигнутые результаты.

Так, применение верхних рабочих роликов с дугообразным срезом (они более трудоемки в изготовлении) в отдельных случаях приводило к смятию одной из боковых поверхностей поперечных гофров, что было вызвано несовпадением средних осевых линий по ширине этих срезов и гофров. Использование роликов с двумя плоскими срезами несколько упрощало настройку машины (см. выше), но не улучшило геометрию ПВЖ, причем вследствие ослабления роликов отмечены случаи их преждевременного выхода из строя.

Уменьшение h (до 0,1 Dp) вызывало необходимость уменьшения и высоты гофров, что снижало прочностные характеристики ПВЖ, т.е. ухудшало их потребительские свойства. При h>0,14 Dp происходило ослабление верхних рабочих роликов с вышеуказанными отрицательными последствиями. Использование верхних роликов с цельной бочкой также не улучшило геометрию ПВЖ, но резко повысило трудоемкость изготовления роликов.

Правильная машина известной конструкции, выбранная в качестве ближайшего аналога (см. выше), в опытах не проверялась ввиду ее непригодности для правки ПВЖ с поперечными гофрами. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

По данным Центральной лаборатории контроля ОАО «ММК» внедрение предлагаемого изобретения на профилегибочном агрегате 1-5×300×1650 комбината не только расширит его технологические возможности, но и позволит увеличить выход ПВЖ улучшенной геометрии не менее чем 1,5%, а также повысить прибыль от реализации профилей повышенной несущей способности.

Пример конкретного выполнения

Правильная семироликовая машина для правки ПВЖ с продольными и поперечными гофрами с высотой до 45 мм и lг=2040 мм имеет вид, показанный на фиг.1.

Машина имеет 7 рабочих роликов: 3 верхних и 4 нижних. Верхние рабочие ролики машины выполнены каждый с двумя радиальными проточками и одним срезом глубиной h=36 мм.

Основные параметры машины:

Dp=325 мм; Do=330 мм; l=1800 мм; t=340 мм; L=3t=3·340=1020 мм.

Так как при t=340 мм поперечный гофр пройдет от I ролика до встречи со II (средним) верхним роликом машины также 340 мм, то при длине окружности рабочего ролика lр=π·Dp=π·325=1021 мм, для совпадения среза на II ролике (точнее - вертикали уу - см. фиг.1) с поперечным гофром этот ролик должен повернуться на 1/3 оборота (lp:3=1021: 3=340 мм). То же относится и к III ролику, т.е. срезы на каждом верхнем ролике должны быть смещены (их линии уу) на 120° относительно предыдущего ролика по часовой стрелке.

Через каждые два оборота роликов новый поперечный гофр проходит через их срезы (lг:lр=2040:1021=2).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| СПОСОБ ПРАВКИ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255825C1 |

| СПОСОБ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2006 |

|

RU2334579C2 |

| Способ правки полосы и правильная машина для его осуществления | 1988 |

|

SU1532115A1 |

| Способ правки гофрированной полосы | 1989 |

|

SU1710165A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2288799C1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2335365C2 |

Изобретение относится к оборудованию для отделки листового проката, в частности - к машинам для правки гофрированных профилей. Правильная машина содержит рабочие и опорные верхние и нижние ролики заданных размеров. Бочка каждого верхнего рабочего ролика выполнена наборной из отдельных дисков заданной конфигурации с радиальными проточками и одним продольным плоским срезом, перпендикулярным радиальным проточкам, длиной, менее длины его бочки. При этом каждый верхний рабочий ролик выполнен с возможностью поворота вокруг своей оси на заданный угол, закрепления в этом положении при настройке машины со смещением среза бочки каждого упомянутого ролика относительно среза бочки предыдущего ролика по часовой стрелке для обеспечения совпадения каждого поперечного гофра со срезом бочки соответствующего ролика. Улучшаются потребительские свойства профилей высокой жесткости за счет повышения их плоскостности и расширяются технологические возможности. 1 з.п. ф-лы, 1 ил.

| Способ правки листов | 1978 |

|

SU776699A1 |

| Устройство для правки | 1983 |

|

SU1152681A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ | 1992 |

|

RU2015768C1 |

| GB 1415593 A, 26.11.1975. | |||

Авторы

Даты

2008-10-10—Публикация

2006-08-07—Подача