Изобретение относится к области металлургии, в частности к составу жаропрочной стали для тепловых энергетических установок с рабочей температурой пара до 600°С.

Известна сталь, содержащая 0,10-0,16% углерода, 0,17-0,37% кремния; 0,4-0,7% марганца; 1,10-1,40% хрома; 0,9-1,1% молибдена; 0,20-0,35% ванадия (РУ, вып. 16, "Свойства сталей и сплавов, применяемых в котлотурбостроении." ЦКТИ, 1966 г.", с.92).

Указанная сталь имея 40-летний опыт эксплуатации в теплоэнергетике в качестве материала трубопроводов и др. элементов вследствие низкой жаропрочности  имеет ограниченный ресурс эксплуатации, равный 100000 ч, и не обеспечивает возможности повышения параметров пара тепловых энергоблоков свыше 560°С.

имеет ограниченный ресурс эксплуатации, равный 100000 ч, и не обеспечивает возможности повышения параметров пара тепловых энергоблоков свыше 560°С.

Известна также сталь, выбранная в качестве прототипа, содержащая углерод; кремний; марганец; хром; молибден; ванадий; ниобий; кальций и железо (см. US 6007767, С 22 С 38/44, 26.08.1998). Однако эта сталь также не обладает необходимой жаропрочностью при температурах до 600°С.

Предложена сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий, ниобий, кальций, отличающаяся тем, что дополнительно содержит азот и церий при следующем соотношении компонентов, мас.%: углерод 0,08-0,12%; кремний 0,17-0,37%; марганец 0,3-0,6%; хром 8,0-10,0%; молибден 0,6-2,0%; ванадий 0,15-0,30%; ниобий 0,10-0,20%; кальций 0,005-0,05%; азот 0,03-0,07%; церий 0,02-0,05%; фосфор не более 0,03%; сера не более 0,015%.

Предложенная сталь при экономном поликомпонентном легировании обладает высокими характеристиками жаропрочности (длительная прочность  ≥ 98 МПа, длительная пластичность

≥ 98 МПа, длительная пластичность  ≥ 15%).

≥ 15%).

Введение азота в количестве 0,03-0,07% повышает жаропрочность стали. Азот имеет большое сродство с ниобием, ванадием и др. элементами и способствует образованию карбонитридов (Nb, V) (С, N), которые обладают большей дисперсностью по сравнению с карбидами (Nb, V) С, присутствующими в стали-прототипе. Кроме того, стали с небольшим содержанием азота имеют мелкое зерно, пластичность и ударная вязкость этих сталей повышается.

Введение церия в количестве 0,02-0,05% способствует уменьшению газонасыщенности и содержанию неметаллических включений, а также образованию более дисперсной структуры, вследствие чего повышаются характеристики ударной вязкости, пластичности и жаропрочности стали

Увеличение содержания молибдена до 2% повышает жаропрочность стали за счет упрочнения твердого раствора и карбида Мо23С6, также присутствующего в стали.

Увеличение содержания ванадия до 0,15-0,30% способствует измельчению зерна и термической устойчивости карбонитридов (NbV) (CN) и как следствие этого жаропрочности стали.

Ограничение содержания фосфора до 0,03% и серы до 0,015% способствует получению более высоких характеристик пластичности стали.

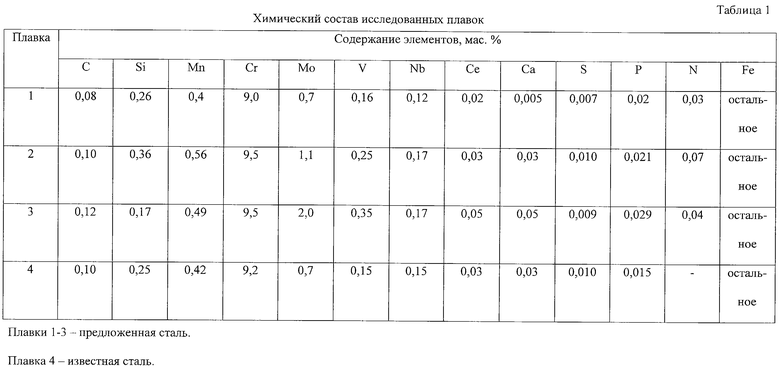

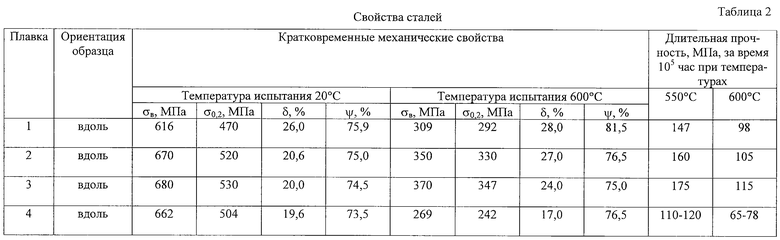

Химический состав предложенной стали приведен в таблице 1, а механические свойства - в таблице 2.

Испытания проводили на материалах, выплавленных в электродуговых печах с последующим электрошлаковым переплавом. Испытания на растяжение проводили на образцах с диаметром рабочей части 6 мм по ГОСТ 1497 и ГОСТ 9651. Испытания на жаропрочность проводили на образцах с диаметром рабочей части 10 мм по ОСТ 108.901.102-78.

Из таблицы 2 видно, что жаропрочность предлагаемой стали по сравнению с известной существенно возрастает. Если предел длительной прочности известной стали составлял  =10-120 МПа,

=10-120 МПа,  =65-78 МПа, то предлагаемой стали -

=65-78 МПа, то предлагаемой стали -  147-175 МПа,

147-175 МПа,  ≥98 МПа.

≥98 МПа.

Сталь рекомендуется для изготовления трубопроводов и пароперегревателей котлов со сверхкритическими параметрами. Использование стали в теплоэнергетике позволит уменьшить ~ на 20% толщину стенок изготавливаемого оборудования; увеличить до 200000 ч его ресурс и повысить расчетные параметры котла до Т=600°С и Р=240 ата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2006 |

|

RU2333285C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| СТАЛЬ | 2006 |

|

RU2335569C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

Изобретение относится к области металлургии, а именно к составу жаропрочной стали для тепловых энергетических установок с рабочей температурой пара до 600°С. Жаропрочная хромистая сталь содержит углерод, кремний, марганец, хром, молибден, ванадий, ниобий, кальций, железо и дополнительно содержит азот и церий при следующем соотношении компонентов, мас.%: углерод 0,08-0,12%; кремний 0,17-0,37%; марганец 0,3-0,6%; хром 8,0-10,0%; молибден 0,6-2,0%; ванадий 0,15-0,30%; ниобий 0,10-0,20%; кальций 0,005-0,05%; церий 0,02-0,05%; азот 0,03-0,07%; фосфор - не более 0,03%; сера - не более 0,015%. Использование предлагаемой жаропрочной хромистой стали в теплоэнергетике позволит увеличить надежность при эксплуатации и ресурс работы не менее чем в 2 раза энергетических установок, снизить металлоемкость оборудования ~ на 25% по сравнению с применяемой в настоящее время сталью и повысить рабочие параметры ТЭС до 600°С. 2 табл.

Сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий, ниобий, кальций, железо, отличающаяся тем, что она дополнительно содержит азот и церий при следующем соотношении компонентов, мас.%:

Углерод 0,08-0,12

Кремний 0,17-0,37

Марганец 0,3-0,6

Хром 8,0-10,0

Молибден 0,6-2,0

Ванадий 0,15-0,30

Ниобий 0,10-0,20

Церий 0,02-0,05

Кальций 0,005-0,05

Азот 0,03-0,07

Фосфор Не более 0,03

Сера Не более 0,015

Железо Остальное

| US 6007767, 26.08.1998 | |||

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| СТАЛЬ | 1990 |

|

RU2024643C1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| КОНСТРУКЦИОННАЯ СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2039118C1 |

| RU 95107527 Al, 20.02.1997 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1996 |

|

RU2092607C1 |

| СТАЛЬ | 1985 |

|

SU1258082A1 |

| SU 1258083 Al, 10.01.1996 | |||

| US 3929472, 30.12.1975 | |||

| Стабилизатор напряженности магнитного поля | 1978 |

|

SU688883A1 |

Авторы

Даты

2004-05-27—Публикация

2002-06-27—Подача