Изобретение относится к нефтегазохимической промышленности.

Наиболее близким аналогом к данному изобретению является способ получения дистиллятных фракций из отходящих газов процесса производства печного техуглерода, включающий подачу сажегазового аэрозоля после блока получения техуглерода последовательно через скруббер в охладитель, пропуск парогазовой смеси через компрессор, подачу парогазовой смеси в реактор (см. патент RU № 2212376, МПК 7 С01В 3/00, опубл. 20.09.2003 г.)

Недостатком данного способа является низкая производительность по углеводородам и высокие выбросы вредных соединений, в том числе выбросы диоксида углерода.

При создании изоберетения решалась техническая задача получения широкой фракции углеводородов с высоким выходом при снижении выбросов вредных соединений, в том числе выбросов диоксида углерода.

Поставленная техническая задача решается тем, что в способе переработки углеводородного сырья, включающем подачу сажегазового аэрозоля после блока получения техуглерода последовательно через скруббер в охладитель, пропуск парогазовой смеси через компрессор, подачу парогазовой смеси в реактор, согласно изобретению парогазовую смесь после охладителя пропускают последовательно через сепаратор, компрессор, в котором газ сжимают до 3 МПа, затем через трубчатую печь, где парогазовую смесь нагревают до температуры 200-250°С и направляют в верхнюю часть реактора, из нижней части которого газообразный продукт направляют через дополнительный охладитель в трехфазный фильтр-сепаратор, из которого широкая фракция углеводородов поступает в накопительную емкость, дымовые газы - в блок нейтрализации газа, а воду совместно с водой, образующейся в сепараторе, объединяют в единый поток и подают в скруббер, при этом в охлаждающую рубашку реактора от внешнего источника подают воду для его охлаждения. Кроме этого, воду в охлаждающую рубашку реактора подают насосом, вывод товарной продукции из накопительной емкости осуществляют насосом, воду в скруббер подают насосом, сажегазовый аэрозоль после блока получения техуглерода подают газодувкой, пар из охлаждающей рубашки реактора отводят с установки.

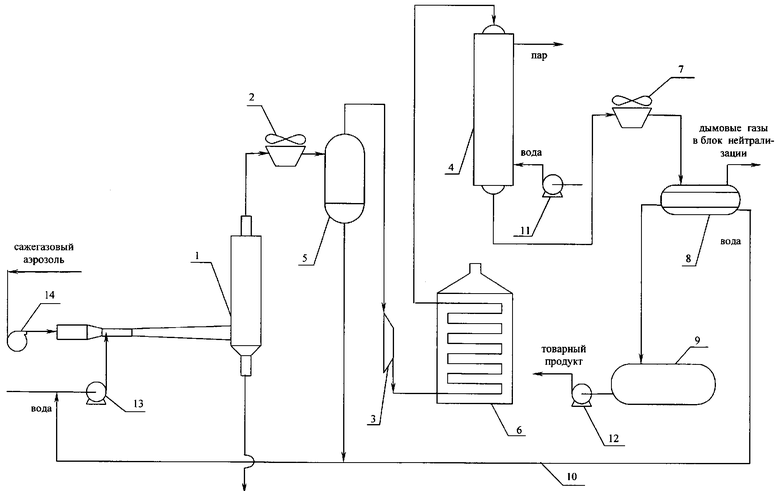

Данный способ иллюстрируется чертежом, на котором приведена схема установки переработки отходящих газов печного производства техуглерода в широкую фракцию углеводородов.

Установка переработки отходящих газов печного производства техуглерода в широкую фракцию углеводородов состоит из блока получения техуглерода (на чертеже условно не показан), скруббера 1, охладителя 2, компрессора 3 и реактора 4. Установка снабжена сепаратором 5, трубчатой печью 6, дополнительным охладителем 7, трехфазным фильтром-сепаратором 8 и накопительной емкостью 9. Охладитель 2 соединен через сепаратор 5, компрессор 3 и трубчатую печь 6 с верхней частью реактора 4, нижняя часть которого через дополнительный охладитель 7 соединена с трехфазным фильтром-сепаратором 8, первый выход которого связан с накопительной емкостью 9, второй выход - с блоком нейтрализации газов (на чертеже условно не показан), а третий выход объединен трубопроводом 10 отвода воды с нижней частью сепаратора 5 и направлен на вход скруббера 1. Реактор 4 имеет охлаждающую рубашку, а установка может быть снабжена насосом 11 подачи охлаждающей воды в рубашку реактора 4, насосом 12 вывода широкой фракции углеводородов (товарного продукта) из накопительной емкости 9, насосом 13 подачи воды в скруббер 1 и газодувкой 14 для подачи сажегазового аэрозоля из блока получения техуглерода.

Установка работает следующим образом.

Сажегазовый аэрозоль с блока получения техуглерода подается в скруббер 1 с температурой 220°С, где он охлаждается до 85°С. Из скруббера 1 отводится парогазовая смесь и водносажевый раствор. Парогазовая смесь после скруббера 1 поступает в охладитель 2, охлаждается до 35°С, а затем подается в сепаратор 5, где из смеси выделяется вода. После сепаратора 5 газ направляется в компрессор 3, где его сжимают до 3 МПа, а затем подают в трубчатую печь 6. После нагрева в трубчатой печи 6 до температуры 200-250°С парогазовая смесь поступает в реактор 4, где происходит образование углеводородов из синтез-газа, разбавленного азотом. Процесс синтеза углеводородов протекает с большим выделением тепла, поэтому адиабатические условия синтеза обеспечивается подачей водяного конденсата с температурой 200°С в охлаждающую рубашку реактора 4. В процессе синтеза по реакции Фишера-Тропша образуются смесь углеводородов и вода. Газообразная смесь из реактора 4 направляется в дополнительный охладитель 7, где охлаждается до 50°С, а далее - в трехфазный фильтр-сепаратор 8, где происходит ее разделение на водяной конденсат, широкую фракцию углеводородов и дымовые газы. Широкую фракцию углеводородов направляют в накопительную емкость 9, водяной конденсат - в трубопровод отвода воды 10, а дымовые газы - в блок нейтрализации.

Основным аппаратом установки является реактор с адиабатическими секциями и межсекционным охлаждением (см. Н.С.Печуро, В.Д.Капкин, О.Ю.Песин. Химия и технология жидкого топлива и газа. М.: Химия, 1986 г., с.352). Охлаждение продуктов реакции осуществляется за счет испарения водяного конденсата, поступающего в рубашку реактора 4 при температуре 200°С и давлении 1,5 МПа.

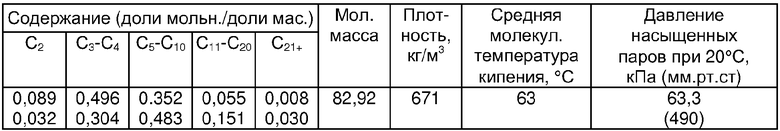

В результате мероприятий по утилизации отходящих газов производства печного техуглерода можно получать широкую фракцию углеводородов, являющуюся ценным нефтехимическим сырьем, в количестве 0,60-0,62 т на тонну техуглерода. Физико-химические свойства широкой фракции углеводородов приведены в таблице.

По физико-химическим показателям широкая фракция углеводородов соответствует требованиям, указанным в ОСТ 51.85-80 "Конденсат газовый стабильный. Технические условия".

При производстве широкой фракции углеводородов снижаются выбросы вредных соединений, в том числе выбросы диоксида углерода. Сокращение выбросов СО2 составляет 0,26 т на тонну произведенного техуглерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2007 |

|

RU2361151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

Изобретение относится к нефтегазохимической промышленности. Саже-газовый аэрозоль после блока получения техуглерода подают последовательно через скруббер 1 в охладитель 2. Затем парогазовую смесь пропускают последовательно через сепаратор 5, компрессор 3, в котором газ сжимают до 3 МПа, и трубчатую печь 6, где парогазовую смесь нагревают до температуры 200-250°С. Нагретую парогазовую смесь направляют в верхнюю часть реактора 4, из нижней части которого газообразный продукт направляют через дополнительный охладитель 7 в трехфазный фильтр-сепаратор 8. Из трехфазного фильтра-сепаратора 8 широкая фракция углеводородов поступает в накопительную емкость 9, дымовые газы - в блок нейтрализации газа, а воду совместно с водой, образующейся в сепараторе 5, объединяют в единый поток и подают в скруббер 1. Изобретение позволяет снизить выбросы вредных соединений, 5 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ИЗ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ПРОИЗВОДСТВА ПЕЧНОГО ТЕХУГЛЕРОДА | 2002 |

|

RU2212376C1 |

| КАЛИЧИЦ И.В | |||

| Химические вещества из угля | |||

| - М.: Химия, 1980, с.326-333, рис.135, 136, с.357-359, рис.141 | |||

| Способ получения сажи | 1975 |

|

SU747868A1 |

| US 5961946, 05.10.1999 | |||

| ОРЛОВ В.Ю., КОМАРОВ A.M., ЛЯПИНА Л.А | |||

| Производство и использование технического углерода для резин | |||

| - Ярославль: Александр Рутман, 2002, с.117-132. | |||

Авторы

Даты

2008-10-20—Публикация

2004-03-10—Подача