Изобретение относится к абразивным композициям, предназначенным для финишной высокоточной обработки прецизионных стальных деталей (плунжерные пары, детали приборных подшипников и др.) и может быть использовано практически во всех отраслях машиностроения и приборостроения.

Целью изобретения является повышение качества обработанной пастой поверхности, уменьшения ее шероховатости,

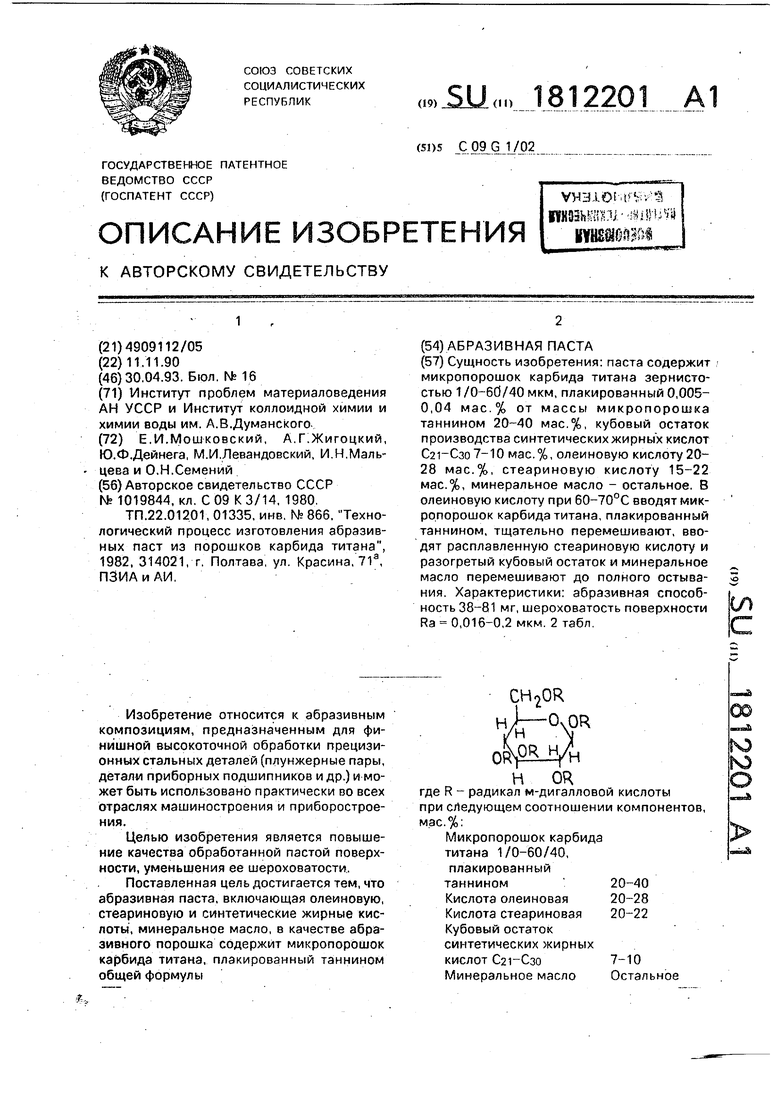

Поставленная цель достигается тем, что абразивная паста, включающая олеиновую, стеариновую и синтетические жирные кислоты, минеральное масло, в качестве абразивного порошка содержит микропорошок карбида титана, плакированный таннином общей формулы

CH2OR

Н

OR

н .OR

OvOR

Н

Н ОЯ

где R - радикал м-дигалловой кислоты при следующем соотношении компонентов, мас.%:

Микропорошок карбида титана 1/0-60/40, плакированный

таннином 20-40 Кислота олеиновая 20-28 Кислота стеариновая 20-22 Кубовый остаток синтетических жирных кислот 7-10 Минеральное масло Остальное

ШЖВ&

Содержание тзннина в плакированном микропорошхе карбида титана находится в пределах 0,005-0,04 мае, %.

Для обработки микропорошка карбида титана сначала растворяют таннин в дистиллированной воде, затем в полученный раствор вводят микропорошок определенной зернистости и интенсивно перемешивают 5-10 мин (время перемешивания зависит от зернистости порошка карбида титана), Полученную суспензию осаждают, образовавшийся осадок высушивают при температуре 70-80, перетирают на смте до получения порошкообразной массы. Таким образом, получают карбид титана, зерна которого плакированы пленкой таннина, В зависимости от удельной поверхности порошка карбида титана содержание тан- , нина в плакированном порошке изменяется и лежит в пределах от 0,005 до 0,04% для зернистостей 60/40 до 1 /0 мкм.

Абразивную пасту готовят следующим образом. В подогретую до температуры 60- 70°С олеиновую кислоту добавляют микропорошок карбида титана, предварительно обработанный таннином, тщательно перемешивая композицию. Далее в полученную суспензию вводят расплавленную стеариновую кислоту и разогретые кубовый остаток синтетических жирных кислот фракции С и минеральное масло,

Перемешивание абразивной композиции ведут до полного ее остывания, получения мазеобразной консистенции с последующим дотированием емкости.

Установленное опытным путем содержание таннина зависит от удельной поверхности и метода (технологии) получения используемого в пасте микропорошка карбида титана. Максимальное содержание таннина имеет микропорошок (а следовательно, и абразивная паста) зернистостью 1 /0 (удельная поверхность 3,30 м /г) минимальное - микропорошок зернистостью 60/40 (удельная поверхность 0,27 м2/г).

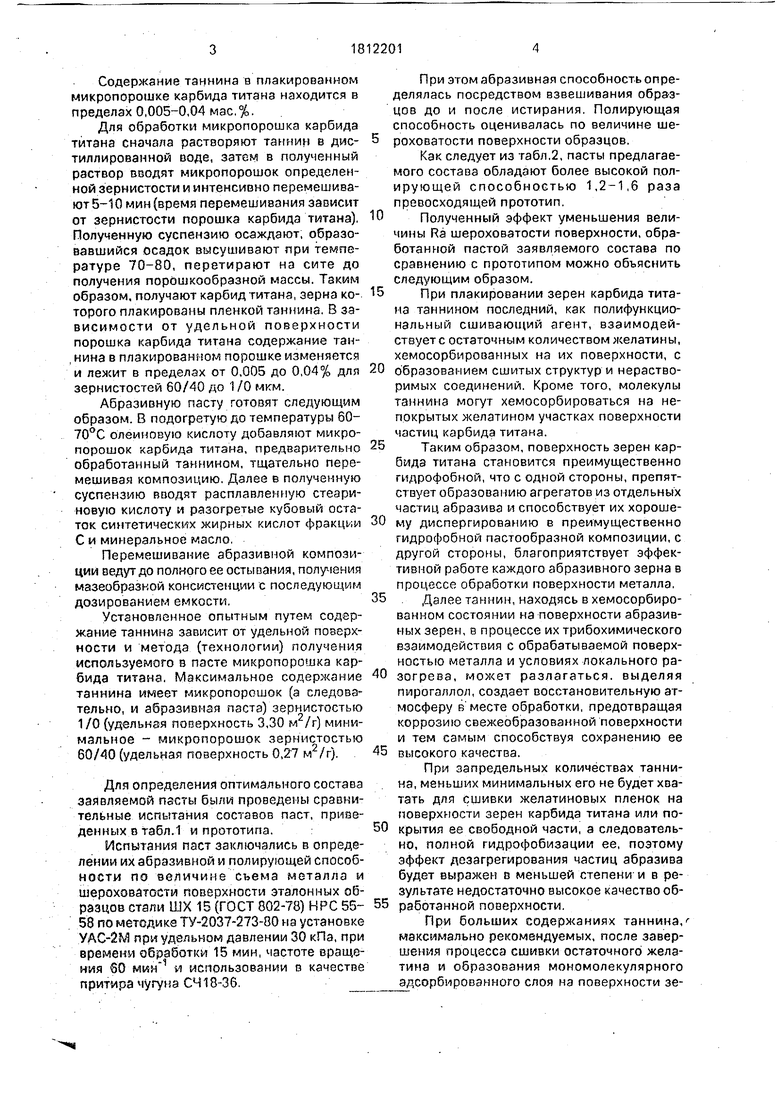

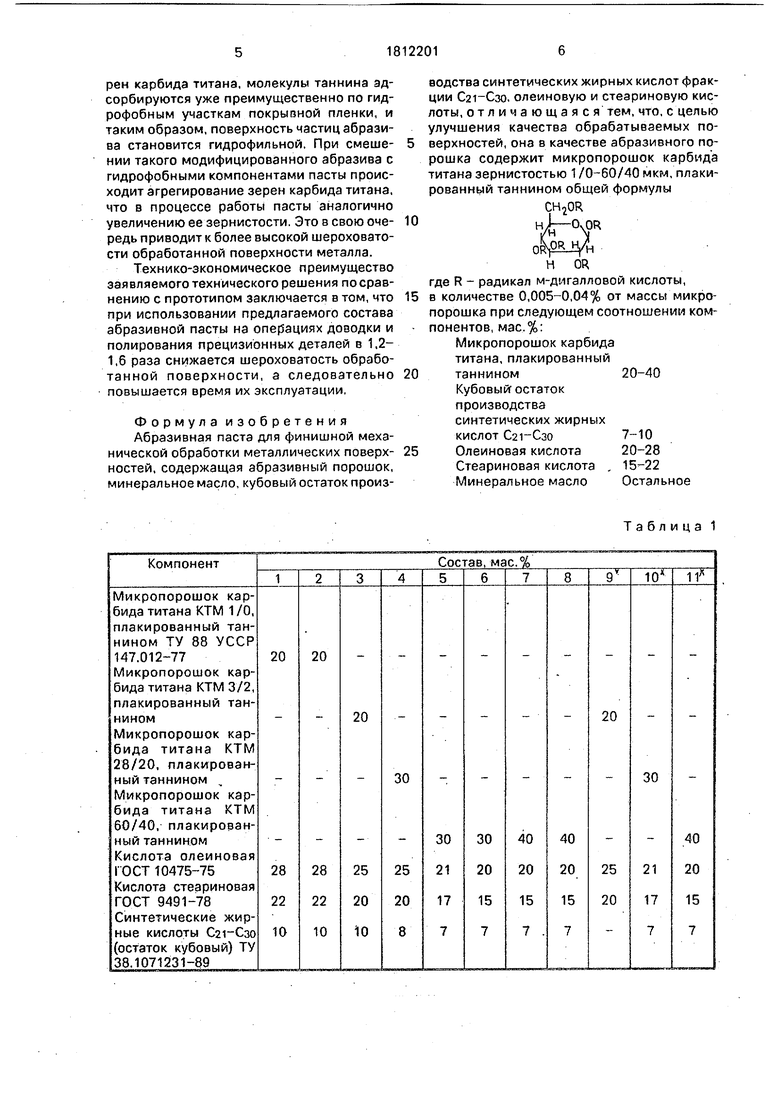

Для определения оптимального состава заявляемой пасты были проведены сравнительные испытания составов паст, приведенных.в табл.1 и прототипа. :

Испытания паст заключались в определении их абразивной и полирующей способ- ности по величине съема металла и шероховатости поверхности эталонных образцов стали ШХ 15 (ГОСТ 802-78) НРС 55 58 по методика ТУ-2037-273-80 на установке УАС-2№ при удельном давлении 30 кПа, при временя обработки 15 мин, частоте вращения 60 и использовании в качестве притира чугуна СЧ18-36.

При этом абразивная способность определялась посредством взвешивания образцов до и после истирания. Полирующая способность оценивалась по величине шероховатости поверхности образцов.

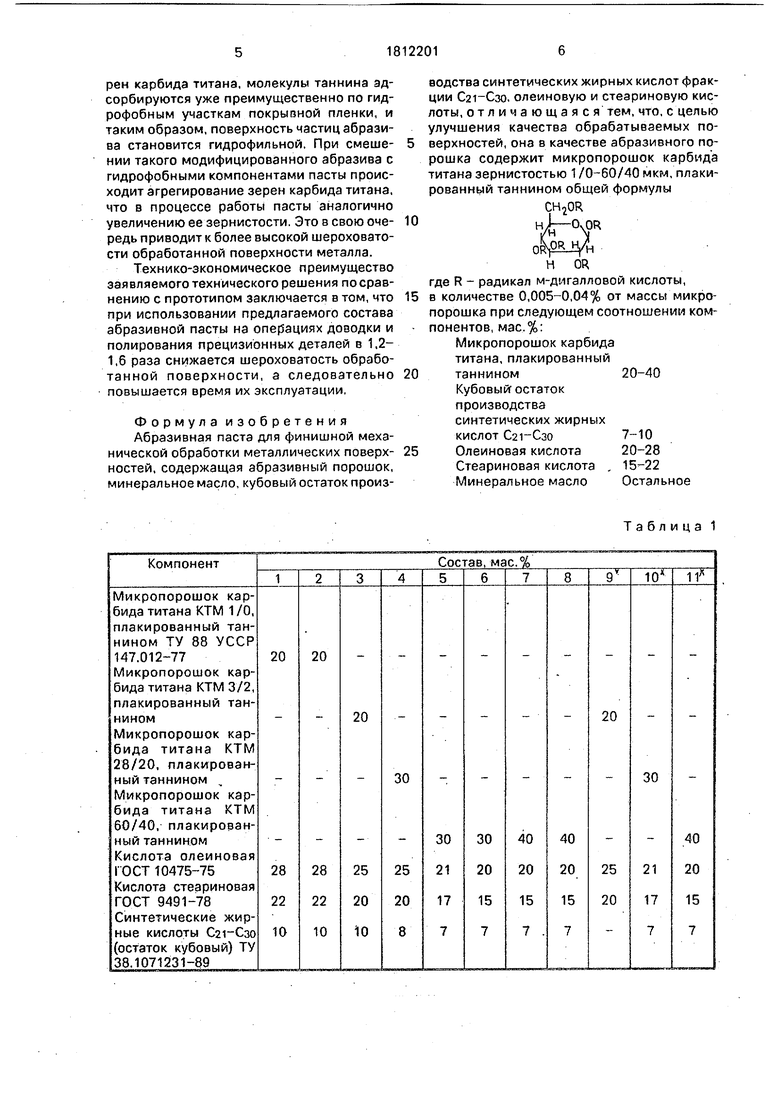

Как следует из табл,2, пасты предлагаемого состава обладают более высокой полирующей способностью 1,2-1,6 раза превосходящей прототип.

0 Полученный эффект уменьшения величины Ra шероховатости поверхности, обработанной пастой заявляемого состава по сравнению с прототипом можно объяснить следующим образом.

5 При плакировании зерен карбида титана таннином последний, как полифункциональный сшивающий агент, взаимодействуете остаточным количеством желатины, хемосорбированных на их поверхности, с

0 образованием сшитых структур и нерастворимых соединений. Кроме того, молекулы таннина могут хемосорбироваться на непокрытых желатином участках поверхности частиц карбида титана.

5 Таким образом, поверхность зерен карбида титана становится преимущественно гидрофобной, что с одной стороны, препятствует образованию агрегатов из отдельных частиц абразива и способствует их хороше0 му диспергированию в преимущественно гидрофобной пастообразной композиции, с другой стороны, благоприятствует эффективной работе каждого абразивного зерна в процессе обработки поверхности металла.

5 Далее таннин, находясь в хемосорбиро- ванном состоянии на поверхности абразивных зерен, в процессе их трибохимического взаимодействия с обрабатываемой поверхностью металла и условиях локального ра0 зогрева, может разлагаться, выделяя пирогаллол, создает восстановительную атмосферу в месте обработки, предотвращая коррозию свежеобразованной поверхности и тем самым способствуя сохранению ее

5 высокого качества.

При запредельных количествах таннина, меньших минимальных его не будет хватать для сшивки желатиновых пленок на поверхности зерен карбида титана или по0 крытия ее свободной части, а следовательно, полной гидрофобизации ее, поэтому эффект дезагрегирования частиц абразива будет выражен в меньшей степени и в результате недостаточно высокое качество об5 работанной поаерхности.

При больших еодержаниях таннина, максимально рекомендуемых, после завершения процесса сшивки остаточного желатина и образования мономолекулярного адсорбированного слоя на поверхности зерен карбида титана, молекулы таннина адсорбируются уже преимущественно по гидрофобным участкам покрывной пленки, и таким образом, поверхность частиц абразива становится гидрофильной. При смеше- нии такого модифицированного абразива с гидрофобными компонентами пасты происходит агрегирование зерен карбида титана, что в процессе работы пасты аналогично увеличению ее зернистости. Это в свою оче- редь приводит к более высокой шероховатости обработанной поверхности металла.

Технико-экономическое преимущество заявляемого технического решения по сравнению с прототипом заключается в том, что при использовании предлагаемого состава абразивной пасты на операциях доводки и полирования прецизионных деталей в 1.2- 1,6 раза снижается шероховатость обработанной поверхности, а следовательно повышается время их эксплуатации,

Ф о р м у л а и з о б р е т е н и я Абразивная паста для финишной механической обработки металлических поверх- ностей, содержащая абразивный порошок, минеральное масло, кубовый остаток производства синтетических жирных кислот фракции . олеиновую и стеариновую кислоты, отличающаяся тем, что, с целью улучшения качества обрабатываемых поверхностей, она в качестве абразивного порошка содержит микропорошок карбида титана зернистостью 1 /0-60/40 мкм, плакированный таннином общей формулы CH2OR

Н

н .OR

OR

Лн Н OR

е R - радикал м-дигалловой кислоты, количестве 0,005-0,04% от массы микророшка при следующем соотношении комнентов, мае. %:

Микропорошок карбида

титана, плакированный

таннином

Кубовый остаток

производства

синтетических жирных

кислот С21-Сзо

Олеиновая кислота

Стеариновая кислота

Минеральное масло

20-40

7-10 20-28 15-22 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовально-полировальная паста | 1986 |

|

SU1426990A1 |

| АБРАЗИВНО-ПРИТИРОЧНЫЙ СОСТАВ | 1991 |

|

RU2034005C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2615408C2 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2005 |

|

RU2297432C1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2605118C1 |

| Абразивная паста | 1979 |

|

SU834081A1 |

| ЖИДКАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 2014 |

|

RU2561086C1 |

| Доводочно-притирочная паста "дизель-2" | 1975 |

|

SU583150A1 |

Сущность изобретения: паста содержит микропорошок карбида титана зернистостью 1 /0-60/40 мкм, плакированный 0,005- 0,04 мас.% от массы микропорошка таннином 20-40 мас.%, кубовый остаток производства синтетических жирных кислот С21 Сзо7-10 мас.%, олеиновую кислоту 20- 28 мас.%, стеариновую кислоту 15-22 мас.%, минеральное масло - остальное. В олеиновую кислоту при 60-70°С вводят микропорошок карбида титана, плакированный таннином, тщательно перемешивают, вводят расплавленную стеариновую кислоту и разогретый кубовый остаток и минеральное масло перемешивают до полного остывания. Характеристики: абразивная способность 38-81 мг, шероховатость поверхности Ra 0,016-0,2 мкм. 2 табл.

Таблица 1

Прототип.

Результаты испытаний различных составов абразивных паст

Прототип.

Продолжение табл. 1

Таблица 2

| Авторское свидетельство СССР № 1019844,кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для уменьшения тяги в печной трубе | 1924 |

|

SU866A1 |

| Технологический процесс изготовления абразивных паст из порошков карбида титана, 1982, 314021, г | |||

| Полтава, ул | |||

| Красина, 71а, ПЗИАиАИ. | |||

Авторы

Даты

1993-04-30—Публикация

1990-11-11—Подача