Изобретение относится к области металлургии, в частности к производству трубной заготовки диаметром от 80 до 180 мм из борсодержащей стали, предназначенной для производства бесшовных труб различного назначения.

Известна трубная заготовка из борсодержащей стали, содержащей (мас.%): углерод 0,05-0,10, кремний не более 0,6, марганец 1,7-2,50, фосфор не более 0,015, сера не более 0,003, никель 0,1-1,0, молибден 0,15-0,60, ниобий 0,01-0,10, титан 0,005-0,030, алюминий не более 0,06, бор до 0,0020, медь до 1,2, хром до 0,8, ванадий до 0,10, азот 0,001-0,006, железо и неизбежные примеси остальное, горячекатаная, трубная заготовка имеет высокий уровень чистоты стали по неметаллическим включениям и определенную микроструктуру (RU 2136776 C1, 10.09.1999, С21С 38/14).

Наиболее близким аналогом является известная трубная заготовка из борсодержащей стали, горячекатаная, имеющая заданные параметры структуры, неметаллических включений, размера действительного зерна, определенную микроструктуру, прокаливаемость (RU 2210604 С2, В21В 21/00, 27.03.2004).

Важнейшим требованием, предъявляемым к трубной заготовке из борсодержащей стали, является, с одной стороны, обеспечение заданной структуры, улучшение параметров металлургического качества: однородности микро- и макроструктуры при низком содержании неметаллических включений, с другой стороны - обеспечение повышенного комплекса потребительских свойств.

Техническим результатом изобретения является обеспечение повышенного уровня потребительских свойств при обеспечении благоприятного соотношения прочности, пластичности, вязкости и прокаливаемости, минимального уровня анизотропии механических свойств, низкого содержания неметаллических включений, однородной макро- и микроструктуры проката.

Для достижения технического результата в трубной заготовке из борсодержащей стали, непрерывнолитой, горячекатаной, имеющей заданные параметры неметаллических включений, структуры, механических свойств, прокаливаемости, размера действительного зерна, сталь содержит следующие соотношения компонентов в мас.%:

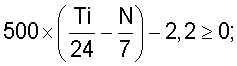

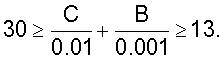

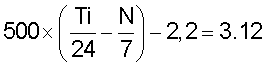

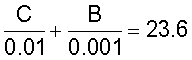

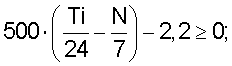

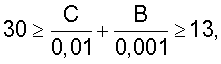

при выполнении следующих условий:

Заготовка имеет феррито-перлитную структуру, размер действительного зерна - 5-8 баллов, по макроструктуре - центральная пористость, точечная неоднородность, ликвационный квадрат, подусадочная ликвация не более 2 баллов по каждому виду, ликвационные полоски не более 1 балла, по неметаллическим включениям: сульфиды, оксиды точечные, оксиды строчечные, силикаты хрупкие, силикаты пластичные, силикаты недеформирующиеся не более 4.5 баллов по каждому виду включений. В качестве неизбежных примесей сталь дополнительно содержит ниобий не более 0,020%, молибден не более 0,02%, медь не более 0,10%, никель не более 0,10%, сера не более 0,012%, фосфор не более 0,015%.

Механические свойства заготовки после нормализации - временное сопротивление разрыву - 480-650 Н/мм2, предел текучести не менее 360 Н/мм2, относительное удлинение - не менее 16%, относительное сужение - не менее 50%. Прокаливаемость в воде (критический диаметр) Дкр=35 мм, твердость в точке 6 мм при торцевой закалке 40 HRC.

Приведенные сочетания легирующих элементов позволяют получить в готовом изделии феррито-перлитную мелкодисперсную структуру, низкое содержание неметаллических включений, однородную макроструктуру и благоприятное сочетание характеристик прочности и пластичности.

Углерод вводят в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,24%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,19% - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Марганец и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0,60% и хрома - 0,60% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 0,40% и 0,40% соответственно - необходимостью обеспечить требуемый уровень прочности и прокаливаемости и теплостойкости данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0,17% обусловлен технологией раскисления стали. Содержание кремния выше 0,30% неблагоприятно сказывается на пластичности стали.

Ванадий вводят в композицию данной стали с целью обеспечения мелкодисперсной, однородной зеренной структуры. При этом он управляет процессами в нижней части аустенитной области (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке, повышает температуру рекристаллизации и, как следствие, влияет на характер γ-α-превращения). Верхняя граница содержания ванадия - 0,04 обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0,020% - обеспечением требуемого уровня прочности данной стали.

Бор способствует резкому увеличению прокаливаемости стали. При этом верхний предел содержания бора определяется соображениями пластичности стали, а нижний - необходимостью обеспечения требуемого уровня прокаливаемости.

Алюминий и титан используют в качестве раскислителей и обеспечивают защиту бора от связывания в нитриды, что способствует резкому повышению прокаливаемости стали. Так, нижний уровень содержания данных элементов (0,02 и 0,02% соответственно для алюминия и титана) определяется требованием обеспечения прокаливаемости стали, а верхний уровень (0,04% и 0,04%) - требованием обеспечения заданного уровня пластичности стали.

Азот - элемент, участвующий в образовании карбонитридов, при этом нижний уровень его содержания (0,003%) определяется требованием обеспечения заданного уровня прочности, а верхний уровень (0,010%) - требованием обеспечения заданного уровня пластичности и прокаливаемости.

Для обеспечения полного связывания азота в нитриды типа TiN и AlN в результате протекания реакций [Ti]+[N]=TiN требуется выполнение следующего соотношения элементов:  в противном случае не обеспечивается защита бора от связывания его в нитриды и резко снижаются характеристики прокаливаемости стали.

в противном случае не обеспечивается защита бора от связывания его в нитриды и резко снижаются характеристики прокаливаемости стали.

Соотношение  определяет условия сохранения в стали более 50% "эффективного" бора, что обеспечивает заданные характеристики прокаливаемости стали.

определяет условия сохранения в стали более 50% "эффективного" бора, что обеспечивает заданные характеристики прокаливаемости стали.

Пример получения трубной заготовки.

Выплавку исследуемой стали с химическим составом в мас.%: углерод 0,21, марганец 0,55, кремний 0,27, хром 0,42, ванадий 0,032, титан 0,02, алюминий 0,034, бор 0,0026, азот 0,007 при выполнении условий  и

и  производят в 150-ти тонных дуговых сталеплавильных печах (ДСП) с использованием в шихте 100% металлизованных окатышей, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию производят в ковше при выпуске из ДСП. После выпуска производят продувку металла аргоном через донный продувочный блок, во время которой сталь раскисляется алюминием. После этого металл поступает на агрегат комплексной обработки стали (АКОС), на котором имеется возможность нагрева металла до необходимой температуры, продувки его аргоном через донный продувочный блок, дозированной присадки необходимых ферросплавов и обработки стали порошковой проволокой с различными наполнителями. На АКОСе производят наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием, легирование металла алюминием до содержания 0,050%, доводку металла по содержанию марганца, нагрев до температуры, обеспечивающей дальнейшую обработку. После обработки на АКОС металл подвергают вакуумной обработке на порционном вакууматоре. Во время вакуумирования производят окончательную корректировку по химическому составу. После вакуумирования металл обрабатывают силикокальцием и передают на разливку. Разливку производят на четырехручьевых УНРС радиального типа в слиток размерами 300×360 мм со скоростью вытягивания 0,6÷0,7 м/мин, с защитой металла от окисления путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб, погружных стаканов и подачей аргона. Это также обеспечивает получение низкого содержания азота и кислорода и чистоту металла по неметаллическим включениям. После разливки и пореза на мерную длину полученные непрерывнолитые заготовки охлаждались в печах контролируемого охлаждения. Горячую прокатку проката начинают при температуре 1180-1150°С и заканчивают при температуре 840-950°С.

производят в 150-ти тонных дуговых сталеплавильных печах (ДСП) с использованием в шихте 100% металлизованных окатышей, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию производят в ковше при выпуске из ДСП. После выпуска производят продувку металла аргоном через донный продувочный блок, во время которой сталь раскисляется алюминием. После этого металл поступает на агрегат комплексной обработки стали (АКОС), на котором имеется возможность нагрева металла до необходимой температуры, продувки его аргоном через донный продувочный блок, дозированной присадки необходимых ферросплавов и обработки стали порошковой проволокой с различными наполнителями. На АКОСе производят наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием, легирование металла алюминием до содержания 0,050%, доводку металла по содержанию марганца, нагрев до температуры, обеспечивающей дальнейшую обработку. После обработки на АКОС металл подвергают вакуумной обработке на порционном вакууматоре. Во время вакуумирования производят окончательную корректировку по химическому составу. После вакуумирования металл обрабатывают силикокальцием и передают на разливку. Разливку производят на четырехручьевых УНРС радиального типа в слиток размерами 300×360 мм со скоростью вытягивания 0,6÷0,7 м/мин, с защитой металла от окисления путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб, погружных стаканов и подачей аргона. Это также обеспечивает получение низкого содержания азота и кислорода и чистоту металла по неметаллическим включениям. После разливки и пореза на мерную длину полученные непрерывнолитые заготовки охлаждались в печах контролируемого охлаждения. Горячую прокатку проката начинают при температуре 1180-1150°С и заканчивают при температуре 840-950°С.

Механические характеристики при комнатной температуре определяют на образцах тип I, ГОСТ 1497-84, на испытательной машине "INSTRON-1185" с тензометрической регистрацией деформации. Скорость нагружения образца - 5 мм/мин. Определяют характеристики прочности σb и σ0.2 и пластичности - δ и ϕ.

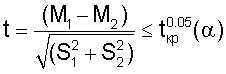

Средние значения характеристик подсчитывают по результатам испытаний не менее трех образцов на точку. Значимость различий средних значений анализируемых величин оценивают с использованием критерия Стьюдента, вычисляемого следующим образом:

где: M1 и M2 - средние значения сравниваемых величин; S1 2 и S2 2 - дисперсии среднего; tкр 0.05(α) - критическое значение критерия Стьюдента при уровне значимости 0.95 и числе степеней свободы - α.

Макроструктуру контролируют в соответствии с ТУ 14-1-5212-93 и ГОСТ 10243-75.

Определение характеристик прокаливаемости (критический диаметр Д50) проводили методом торцевой закалки цилиндрических образцов диаметром 25.0 мм и длиной 100 мм с заплечиками согласно ГОСТ 5657. Перед изготовлением образца заготовки прошли термическую обработку в камерных печах по следующему режиму: нормализация, 950°С, 1 час, воздух. Испытывали по два образца на плавку. Закалку образцов проводят струей воды в специальной установке. В связи с необходимостью предотвращения окисления и обезуглероживания торца образца, непосредственно соприкасающегося со струей воды при закалке, нагрев образцов в камерных печах (без защитной атмосферы) проводят в специальных стаканах. Торец образца ставят на специальную графитовую пластину. Образец нагревают в камерной печи до температуры 950°С. Продолжительность прогрева образца до температуры закалки составляет 30÷50 мин. Отклонение от заданной температуры закалки не превышает ±5°С. Выдержка образца при температуре закалки после нагрева составляет 30 мин. Время с момента извлечения образца из печи до начала охлаждения не превышает 5 с. Образец находился под струей воды до полного охлаждения (порядка 15÷20 мин). Температура охлаждающей воды составляла 20±5°С.

Для замера твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные площадки на глубину 0,5±0,1 мм. Площадки С сошлифовывают при обильном охлаждении водой. Шероховатость поверхности площадок была не грубее 7-го класса чистоты по ГОСТ 2789. Не допускаются прижоги, вызывающие структурные изменения металла. Для построения кривой прокаливаемости стали замер твердости начинают на расстоянии 1.5 мм от закаленного торца в осевом направлении. Первые 16 замеров от торца образца производят с интервалом 1.5 мм, а затем через 3 мм. В случае необходимости повторного измерения твердости на площадке, на которой были сделаны замеры, площадку перешлифовывают. Глубина съема металла при повторной шлифовке составляет 0.1÷0.2 мм. Твердость определяют по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013. Для каждой пары точек, находящихся на одинаковом расстоянии от торца образца на двух противоположных площадках, подсчитывают среднее арифметическое значение твердости.

В результате горячей прокатки получают трубную заготовку ⊘150 мм, длиной 11800 мм, структура феррито-перлитная, балл действительного зерна - 7. Макроструктура: центральная пористость 1 балл, точечная неоднородность 1 балл, ликвационный квадрат 1 балл, подусадочная ликвация 1 балл, ликвационные полоски 0.5 балла. Неметаллические включения: сульфиды 1,0 балл, оксиды точечные 0,5 балла, оксиды строчечные 1 балл, силикаты хрупкие 0,5 балла, силикаты пластичные 0,5 балла, силикаты недеформирующие 1,5 балла.

Механические свойства заготовки после нормализации - временное сопротивление разрыву 520 Н/мм2, предел текучести 392 Н/мм2, относительное удлинение 19%, относительное сужение 58%. Прокаливаемость в воде критический диаметр Дкр=39 мм, твердость в точке 6 мм при торцевой закалке 41 HRC.

Внедрение трубной заготовки из борсодержащей стали позволило обеспечить повышенный уровень потребительских свойств проката при обеспечении благоприятного соотношения прочности, пластичности и вязкости, минимального уровня анизотропии механических свойств, низкого содержания неметаллических включений, однородной макро- и микроструктуры проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| ПОЛОСА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ И ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2337148C2 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2329309C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336317C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336322C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2346992C2 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2336316C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336326C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2338797C2 |

Изобретение относится к области металлургии, в частности к производству трубной заготовки диаметром от 80 до 180 мм, предназначенной для производства бесшовных труб. Для обеспечения повышенного уровня потребительских свойств трубная заготовка получена из стали, содержащей компоненты, мас.%: углерод 0,19-0,24, марганец 0,40-0,60, кремний 0,17-0,30, хром 0,40-0,60, азот 0,003-0,010, ванадий 0,020-0,040, алюминий 0,020-0,040, титан 0,020-0,040, бор 0,001-0,003, железо и неизбежные примеси - остальное, при выполнении условий: 500-(Ti/24-N/7)+2,2≥0; 30≥С/0,01+В/0,001≥13, при этом она горячекатаная, имеет феррито-перлитную структуру, размер действительного зерна 5-8 баллов, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, подусадочной ликвации не более 2 баллов по каждому виду, ликвационным полоскам не более 1 балла, неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформирующимся не более 4.5 баллов по каждому виду. В качестве примесей сталь содержит, мас.%: ниобий не более 0.020, молибден не более 0,02, медь не более 0,10, никель не более 0,10, серу не более 0,012, фосфор не более 0,15. Заготовка имеет временное сопротивление разрыву 480-650 Н/мм2, предел текучести не менее 360 Н/мм2, относительное удлинение не менее 16%, относительное сужение не менее 50%, прокаливаемость в воде с критическим диаметром Дкр=35 мм, твердость при торцевой закалке 40 HRC. 1 з.п. ф-лы.

при выполнении следующих соотношений:

при этом она имеет феррито-перлитную структуру, размер действительного зерна 5-8 баллов, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, подусадочной ликвации не более 2 баллов по каждому виду, ликвационным полоскам не более 1 балла, неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформированным не более 4,5 баллов по каждому виду, временное сопротивление разрыву 480-650 Н/мм2, предел текучести не менее 360 Н/мм2, относительное удлинение не менее 16%, относительное сужение не менее 50%, прокаливаемость в воде с критическим диаметром Дкр=35 мм, твердость при торцевой закалке 40 HRC.

| RU 2070585 C1, 20.12.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| Сталь | 1983 |

|

SU1117335A1 |

| ДВУХФАЗНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2151214C1 |

| Способ производства проката | 1985 |

|

SU1382862A1 |

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

Авторы

Даты

2008-10-27—Публикация

2006-12-25—Подача