1129

Изобретение относится к исследованию деформаций конструкций оптическими методами.

Цель изобретения - повьшение точ- .ности и уменьшение трудоемкости опре деления деформаций за счет расположения зеркально и диффузно отражающих участков поочередно на каждой лопатке .

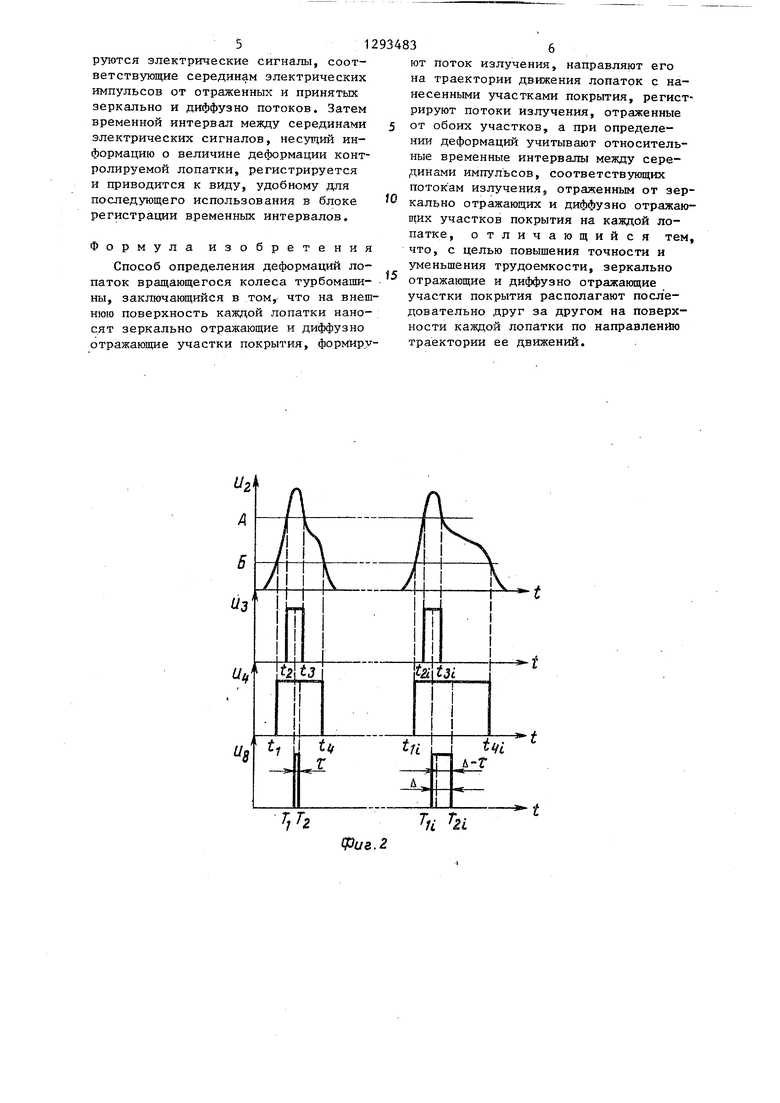

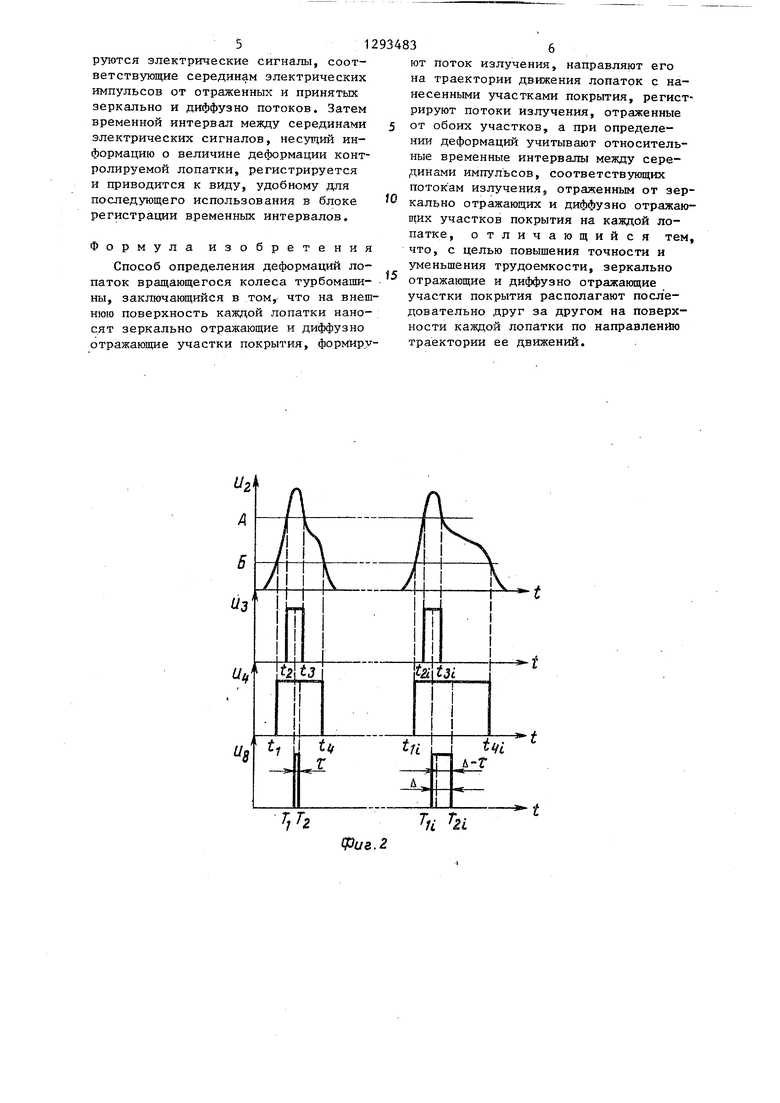

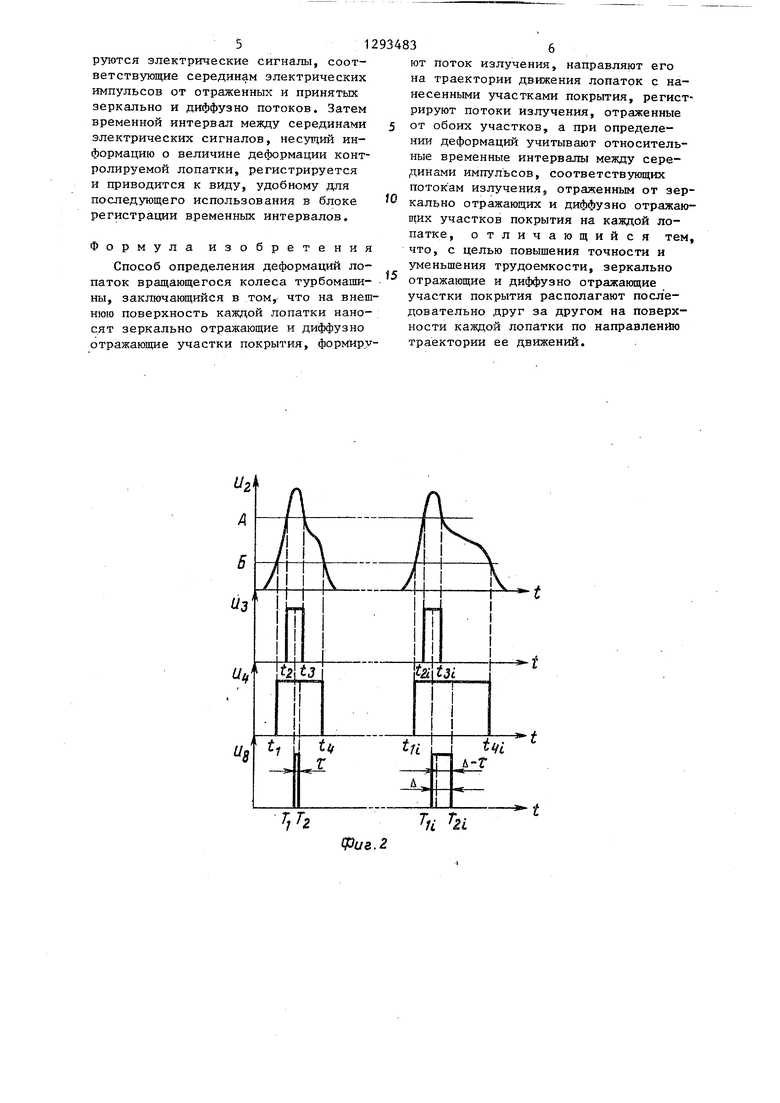

На фиг.1 представлена структурная схема устройства, реализукнцего способ предлагаемыйJ на фиг.2,3 - временные диаграммы сигналов, отражающи сущность составных операций способа, на фиг.4,5 - лопатка с условным обозначением ее поверхностей и возможные варианты выполнения на них зеркально и диффузно отражающих участко покрытия.

Устройство, реализукщее способ определения деформаций лопаток вращающегося колеса турбомашины, содержит светопроводящую систему 1, состоящую из двух световодов, одни из концов которых объединены в общий торец, фотоприемник 2, компаратор 3 с уровнем компарирования А, компаратор 4 с уровнем компарирования Б, формирова- тель 5 уровней компарирования А и Б (например ,7 и ,3), выполненный, например, на потенциометрических регуляторах, блоки 6 и 7 выделения середины электрических импульсов, блок 8 регистрации временных интервалов, зеркально отражающий участок 9, диффузно отражающий участок 10, источник 11 излучения длиной волны Л, обеспечивающей зеркальное и диф- фузное отражение потока от соответствующих участков 9 и 10 лопаток. Общий торец объединенной части световодов светопроводящей системы 1 установлен в корпусе 12 турбомашины, один конец световода подключен к источнику 11 излучения, второй - к фотоприемнику 2. Вькод фотоприемника 2 соединен с одними из входов компараторов 3 и 4, вторые входы этих ком- параторов соответственно подключены к выходам формирователя 5 уровней компарирования. Выходы компараторов 3 и 4 подключены соответственно к . входам блоков 6,7 выделения середин импульсов. Выходы блоков 6,7 соединены с входами блока 8 регистрации временных интервалов, выход блока 8 служит выходом устройства.

Определение деформаций лопаток вращающегося колеса турбомашины осуществляют следующим образом.

На внешнюю поверхность каждой лопатки наносят зеркально отражающие и диффузно отражающие участки 9,10 покрытия последовательно друг за друго по направлению траектории ее движени формируют поток излучения и направляют его на траектории движения лопаток с нанесенными участками 9,10 покрытия, регистрируют потоки излучения, отраженные от обоих участков 9,10, а при определении деформаций учитывают относительные временные интервалы между серединами импульсов соответствующих потокам излучения, отраженным от зеркально отражающих и диффузно отражающих участков 9,10 покрытия на каждой лопатке. Поток излучения формируют длиной волны 3 , об еспечивающей зеркальное и диффузное отражение излучения от покрытий.

Направляют поток излучения на траекторию движения зеркально и диффузно отражающих участков 9,10 так, чтобы они последовательно пересекали при вращении колеса излучаемый поток. Поток излучения попадает на выделенную внешнюю поверхность лопатки, отражается зеркально и диффузно от соответствующих участков 9,10 покрытия, причем, вследствие деформации лопаток при вращении лопаточного колеса, выделенная внешняя поверхность лопатки отклоняется от первоначального положения на некоторый угол об . Положение диаграммы направленности потока, отраженного зеркально, существенно зависит от измен ения положения внешней поверхности лопатки, поэтому максимум диаграммы направленности зеркально отраженного потока отклоняется от первоначального положения на тот же угол. А положение диаграммы направленности потока, отраженного диффузно, зависит в малой степени от изменения положения внешней поверхности лопатки и поэтому максимум диаграммы направленности потока, отраженного диффузно, отклоняется от первоначального положения незначительно. Принимают поток, отраженный зеркально и диффузно, регистрируют его и преобразуют в электрический сигнал, фиг.2, диаграмма U , который затем компарируют по двум отдельным уровням А и Б, и выделяют имот-З

пульсы, соответствующие зеркально раженному потоку фиг.2, диаграмма и диффузно отраженному, фиг. 2, диаграмма и . Выделяют середины этих импульсов и по временному расхождению между ними судят о величине деформации изгиба лопатки, фиг.2, диаграмма U, :

л i-t

S --- t Tg-T

2

27R fCct),10

-исходный абсолютный временной интервал;

-середина импульса, со- 5 ответствующего потоку, отраженному зеркальноJ

Т.Г

tlilt,

-Т -Т

,

-середина импульса, соответствующая потоку, 20 отраженному диффузно;

-текущий абсолютный временной интервал;

Т - период вращения лопаточного колеса , 25 R - радиус лопаточного колеса;

d, - угол отклонения выделенной внешней поверхности лопатки при вра- 30 щении лопаточного колеса турбомашины от первоначального положения. Для уменьшения статической погрешПример. Возможные варианты выполнения отражающих участков показаны на фиг.4а. Если они расположены на передней или задней грани, или на боковой поверхности лопаток, то объедгненный торец световода подводится к отражающим участкам с помощью, например, стержневого зонда или растяжек, которые закрепляются в корпусе 12 турбомашины. При определении деформаций источник излучения 11 излучает поток, который канализируется по одному из световодов све- топроводящей системы 1 и излучается в направлении выделенной внешней поверхности на лопатке. Излученный поток , попадая на вьщеленную внешнюю поверхность лопатки, отражается поочередно от зеркального и диффузного участка 9,10 покрытия фиг.4 (или от диффузного, зеркального и опять диффузного, фиг.5). Общий отраженньй поток принимается торцом второго световода и канализируется по нему до входа фотоприемника 2. С выхода фотоприемника электрический сигцал (фиг.2 и 3, диаграмма Ug) подается на первые входы компараторов 3 и 4, в которых происходит компарирование сигнала с фотоприемника по отдельным уровням, которые подаются соответственно на вторые входы компараторов с выходов формирователя уровней компарирования

„- „ . А и Б, например А 0.7, Б 0,3.

ности с определения деАормации лопаток,г

Этим достигается выделение из общего

вращающегося колеса турбомашины, в одном из вариантов исполнения, диффузно отражающие участки 10 покрытия на одной из вьщеленных внешних поверхностей лопаток, показанных на фиг.5, расположены симметрично относительно зеркально отражающего участка 9 и последовательно пересекают при вращении лопаточного колеса излуч аемый поток, а при определении деформаций вычисляют относительный временной интервал о по формуле

40

электрического сигнала фотоприемника составляющих соответственно зеркально и диффузно отраженных потоков. Выбор уровней компарирования определяется тем, что диаграмма направленности потока, отраженного зеркально, в 2-3 раза уже диаграммы направленности потока, отраженного диффузно,

и энергия отраженных потоков сосредо- 45 I

точена соответственно ц, узком и

омроком телесном угле, поэтому электрический импульс фотоприемн жа, соот- ветствующий зеркально отраженному потоку, будет короче во ьремени в 2-3 раза и больше в 2-3 раза по амплитуде, чем электрический импульс от диффузно отраженного потока. Различи в амплитудах позволяет, используя дв уровня компарирования, выделить соот ветствующие сигналы. С выходов компа раторов 3, 4 сигналы поступают в бло ки 6,7 выделения середин импульсов соответственно. В этих блоках формиrf I 27К

так

Откуда следует, что Т 0, как середины импульсов, соответствующих зеркально и диффузно отраженным потокам, в. исходный момент времени, т.е. когда деформация лопатки с 0, совпадают: T.j Т (фиг.З). Поэтому в дальнейшем при определении относительного интервала времени учитьша- ют только изменение абсолютного временного интервала 6 .

10

5

20

2530. Пример. Возможные варианты выполнения отражающих участков показаны на фиг.4а. Если они расположены на передней или задней грани, или на боковой поверхности лопаток, то объедгненный торец световода подводится к отражающим участкам с помощью, например, стержневого зонда или растяжек, которые закрепляются в корпусе 12 турбомашины. При определении деформаций источник излучения 11 излучает поток, который канализируется по одному из световодов све- топроводящей системы 1 и излучается в направлении выделенной внешней поверхности на лопатке. Излученный поток , попадая на вьщеленную внешнюю поверхность лопатки, отражается поочередно от зеркального и диффузного участка 9,10 покрытия фиг.4 (или от диффузного, зеркального и опять диффузного, фиг.5). Общий отраженньй поток принимается торцом второго световода и канализируется по нему до входа фотоприемника 2. С выхода фотоприемника электрический сигцал (фиг.2 и 3, диаграмма Ug) подается на первые входы компараторов 3 и 4, в которых происходит компарирование сигнала с фотоприемника по отдельным уровням, которые подаются соответственно на вторые входы компараторов с выходов формирователя уровней компарирования

40

электрического сигнала фотоприемника составляющих соответственно зеркально и диффузно отраженных потоков. Выбор уровней компарирования определяется тем, что диаграмма направленности потока, отраженного зеркально, в 2-3 раза уже диаграммы направленности потока, отраженного диффузно,

и энергия отраженных потоков сосредо- 45 I

точена соответственно ц, узком и

омроком телесном угле, поэтому электрический импульс фотоприемн жа, соот- ветствующий зеркально отраженному потоку, будет короче во ьремени в 2-3 раза и больше в 2-3 раза по амплитуде, чем электрический импульс от диффузно отраженного потока. Различие в амплитудах позволяет, используя два уровня компарирования, выделить соответствующие сигналы. С выходов компараторов 3, 4 сигналы поступают в блоки 6,7 выделения середин импульсов соответственно. В этих блоках форми50

55

руются электрические сигналы, соответствующие серединам электрических имлульсов от отраженных и принятых зеркально и диффузно потоков. Затем временной интервал между серединами электрических сигналов, несущий информацию о величине деформации контролируемой лопатки, регистрируется и приводится к виду, удобному для последующего использования в блоке регистрации временных интервалов.

Формула изобретения Способ определения деформаций лопаток вращающегося колеса турбомаши- ны, заключающийся в том, что на внешнюю поверхность каждой лопатки наносят зеркально отражающие и диффузно отражающие участки покрытия, формиру

ют поток излучения, направляют его на траектории движения лопаток с нанесенными участками покрытия, регистрируют потоки излучения, отраженные от обоих участков, а при определении деформаций учитывают относительные временные интервалы между серединами импульсов, соответствующих потокам излучения, отраженным от зеркально отражающих и диффузно отражающих участков покрытия на каждой лопатке, отличающийся тем, что, с целью повышения точности и уменьшения трудоемкости, зеркально отражающие и диффузно отражаклцие участки покрытия располагают последовательно друг за другом на поверхности каждой лопатки по направлению траектории ее движений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1450531A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВЫХ ПОЛОЖЕНИЙ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548939C2 |

| Способ определения угловых положений поверхности объекта и устройство для его осуществления | 1988 |

|

SU1682784A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УГЛОВЫХ ПОЛОЖЕНИЙ ПОВЕРХНОСТИ ОБЪЕКТА | 2012 |

|

RU2555505C2 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| Волоконно-оптический датчик положения лопаток турбомашины | 1990 |

|

SU1763987A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕРВАЛОВ ВРЕМЕНИ В БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467368C2 |

Изобретение относится к исследованию деформаций конструкций оптическими методами. Цель изобретения - повышение точности и уменьшение трудоемкости определения деформаций. Для этого на внешнюю поверхность каждой лопатки наносят зеркально отражающие и диффузн отражающие участки 9,10 покрытия последовательно друг за другом по направлению траектории ее движения. При измерени5гх регистрируют потоки излучения, отраженные от обоих участков, по временным характеристикам которых определяют деформации. 5 ил. Ю 00 4 00 САЭ фуг.;

5

,-

Фи&.2

t

u

iJs

T-fi Г21

фиг.З

Передняя брань

Торец лопатки

Задняя грань

Вокобая поверхность

корень лопат т/

Фиг Л

Х

Дидз(рузно- отражающие участки

Зеркально- , отрамсающии участок

Редактор М, Товтин

Составитель Б, Евстратов

Техред Л.Сердюкова Корректор И. Эрдейи

Заказ 370/41 Тираж 678Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-:полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 5

| Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А., Бесконтактные измерения колебания лопаток турбомашины.-М.: Машиностроение, 1977, с.33-34 | |||

| Авторское свидетельство СССР № 1256506, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-28—Публикация

1985-07-12—Подача