Изобретение относится к определению деформаций во вращающихся узлах конструкций оптическими методами.

Цель изобретения - повышение точности и уменьшение трудоемкости определения деформаций посредством определения величины зазора между лопаткой и корпусом.

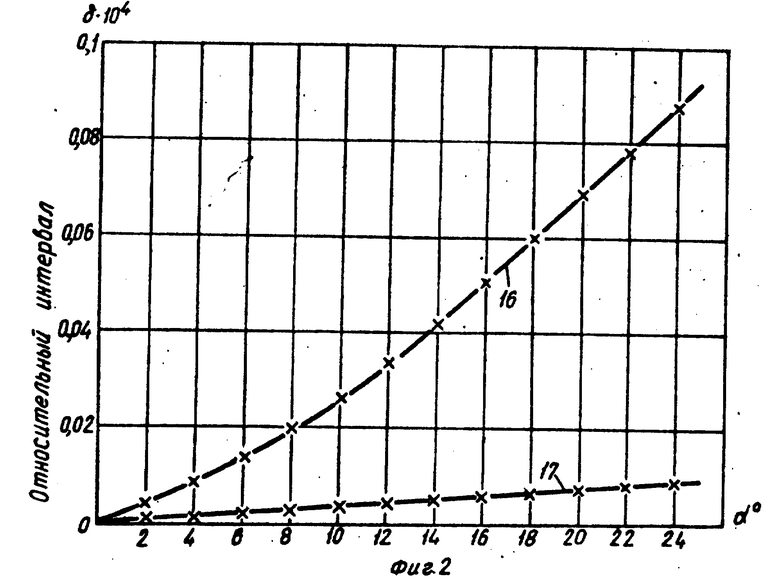

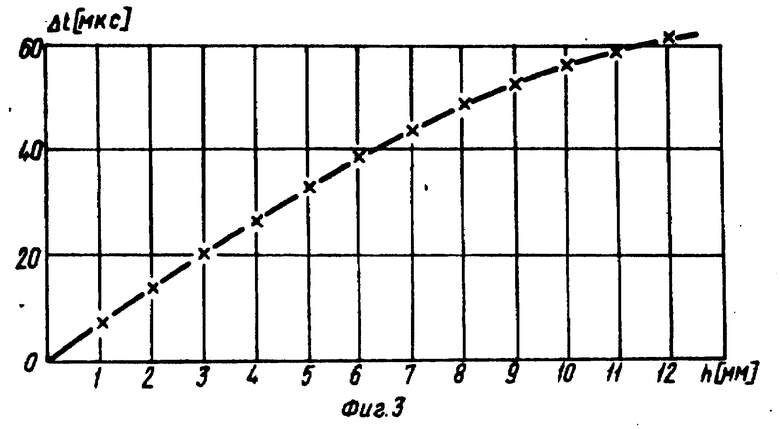

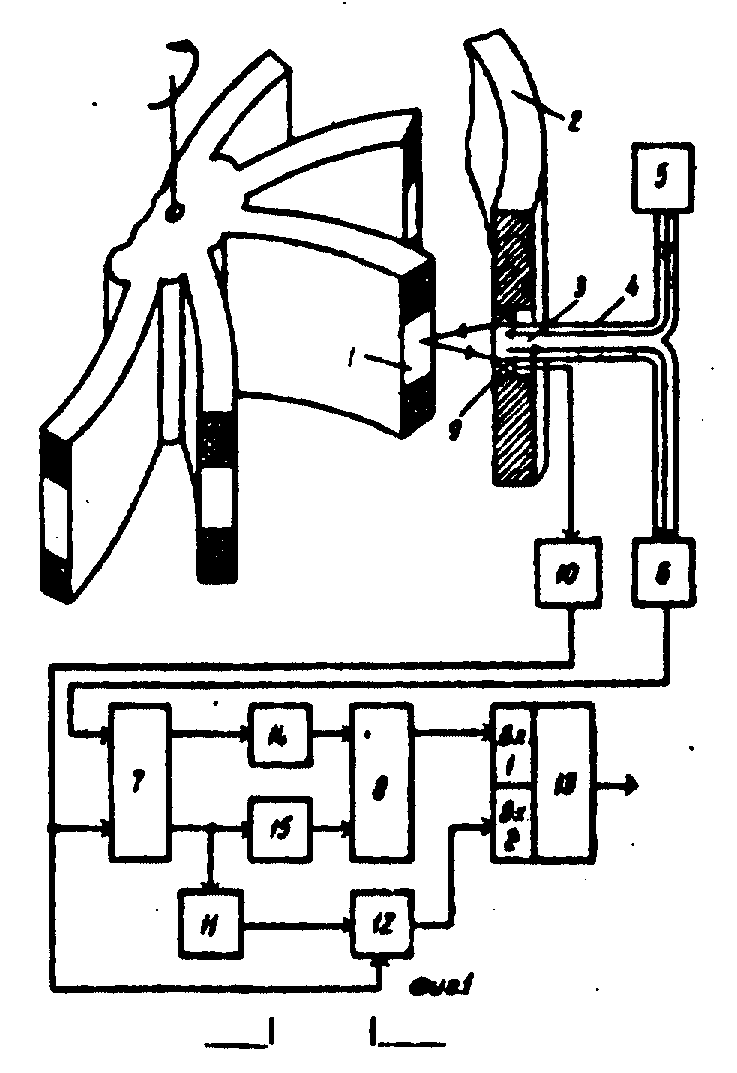

На фиг. 1 дана структурная схема устройства определения деформаций вращающегося колеса турбомашины; на фиг. 2 - графики зависимостей временных положений середин электрических импульсов датчиков; на фиг. 3 - график зависимости временного интервала между серединами электрических импульсов от величины зазора между контролируемой лопаткой и корпусом турбомашины.

Устройство для определения деформаций вращающегося колеса турбомашины содержит зеркально отражающий участок 1 покрытия, устанавливаемые в корпусе 2 турбомашины неподвижный оптический датчик 3, светопроводящую систему 4, источник 5 излучения, фотоприемник 6, блок 7 формирования электрических импульсов, блок 8 определения временных интервалов, вихретоковый датчик 9, расположенный соосно оптическому датчику 3, преобразователь 10 параметров вихретокового датчика, дифференцирующую цепь 11, вход которой соединен с выходом блока формирования электрических импульсов, подключенного своим входом к выходу преобразователя 10 параметров вихретокового датчика 9, а выход дифференцирующей цепи 11 соединен с входом "Сброс" пикового детектора 12, перемножитель 13 электрических сигналов, первый вход которого соединен с выходом блока 8 определения временных интервалов, а второй вход соединен с выходом пикового детектора. Входы блоков 14 и 15 выделения середин электрических импульсов соединены с выходами блока 7 формирования электрических импульсов, а их выходы - с входами блока 8.

Деформации лопаток вращающего колеса турбомашины по предложенному способу определяют следующим образом. На внешних кромках лопаток колеса турбомашины формируют зеркально отражающие участки 1 покрытия, например, путем механической обработки, гальванического покрытия или закрепления пластин с зеркально отражающей поверхностью. Устанавливают в корпусе 2 турбомашины неподвижные датчики, расположенные соосно между собой. Первый датчик 3 представляет собой приемопередающий коллектор V-образной светопроводящей системы 4, второй - вихретоковый датчик 9. Формируют поток излучения и направляют его с помощью светопроводящей системы 4 на зеркально отражающие участки 1 перпендикулярно оси колеса. Принимают часть отраженного потока и регистрируют его с помощью фотоприемника 6. Электрический сигнал взаимодействия внешней кромки лопатки датчика 9 после соответствующей обработки приводят к виду, удобному для последующего выделения его середины. Вследствие деформации лопаток при вращении лопаточного колеса поверхность внешней кромки лопатки отклоняется от первоначального положения на некоторый угол α. Положение диаграммы направленности потока, отраженного зеркально, существенно зависит от изменения пространственного положения поверхности внешней кромки лопатки, поэтому максимум диаграммы направленности зеркально отраженного потока отклоняется от первоначального положения на тот же угол α и середина электрического импульса, соответствующего зеркально отраженному потоку, отклоняется также на некоторую величину времени Δt~α. Середина электрического импульса преобразователя 10 параметров вихретокового датчика 9 в силу нечувствительности вихретокового датчика к изменению пространственного положения внешней кромки лопатки практически во времени не сдвигается.

На фиг. 2 приведены сравнительные экспериментальные графики, где кривая 16 соответствует изменению временного положения середины импульса для потока, отраженного диффузно от внешней кромки лопатки в зависимости от величины ее деформации. Такой вариант формирования опорного импульса используется в известном устройстве. Из сравнения графиков (кривые 16 и 17 на фиг. 2) видно, что использование вихревого датчика 9 практически на порядок уменьшает нестабильность положения опорного импульса. После этого электрические сигналы с фотоприемника 6 и преобразователя 10 параметров вихретокового датчика формируют по амплитуде, выделяют середины этих импульсов, находят между ними временной интервал Δt~α. Информационный параметр Δt прямо пропорционально связан с зазором между внешней кромкой контролируемой лопатки и корпусом, т.е. Δt~K1h, где К1 - коэффициент пропорциональности; h - зазор. Таким образом, при определении деформаций лопаток необходимо контролировать величину зазора, чтобы иметь достоверную информацию о деформации лопаток. Амплитуда электрического сигнала с преобразователя параметров вихретокового датчика в первом приближении зависит от зазора обратно пропорционально, т.е.

где К2 - коэффициент пропорциональности. Поэтому, перемножая Uвых•Δt = τ, получают выходной информационный сигнал, не зависящий от зазора.

Устройство, реализующее способ, работает следующим образом. Источник 5 излучения излучает поток, который канализируется по первому световоду к приемопередающему коллектору светопроводящей системы 4 и излучается с него в направлении траектории движения зеркально отражающих участков 1 внешних кромок лопаток. Излученный поток, попадая на зеркально отражающий участок 1, отражается и частично попадает на приемопередающий коллектор светопроводящей системы 4, затем по второму световоду канализируется к фотоприемнику 6. Датчик 9, расположенный соосно оптическому датчику 3 в корпусе 2 турбомашины, изменяет свои электрические параметры во время прохождения возле него внешних кромок лопаток. В преобразователе 10, вход которого соединен с выходом вихретокового датчика 9, параметры этого датчика преобразуются в электрические сигналы. Далее электрические сигналы с выхода преобразователя 10 параметров вихретокового датчика 9 и фотоприемника 6 поступают соответственно в блок 7 формирования электрических импульсов, затем с первого выхода блока 7 сигнал поступает в блок 14 выделения середин электрических импульсов, а с второго выхода блока 7 - в блок 15 выделения середин электрических импульсов, после чего определяется временной интервал между найденными серединами в блоке 8. На информационный вход пикового детектора 12 поступает сигнал с выхода преобразователя 10 параметров вихретокового датчика 9, и во время существования импульса на выходе преобразователя 10 с выхода пикового детектора 12 снимается напряжение, соответствующее максимальному значению напряжения электрического импульса с выхода преобразователя 10. Выходной сигнал с второго выхода блока 7 дифференцируется цепью 11, выход которой соединен с входом "Сброс" пикового детектора 12. Поэтому напряжение на выходе пикового детектора уменьшается скачкообразно до нуля по окончании выходного сигнала с второго выхода блока 7, тем самым пиковый детектор 12 готов к приему очередного электрического импульса. Электрические сигналы с выхода блока 8 и выхода пикового детектора 12 поступают соответственно на первый и второй входы перемножителя 13 электрических сигналов, где перемножаются между собой. Выход перемножителя 13 является выходом устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| Способ определения деформаций лопаток вращающегося колеса турбомашины | 1985 |

|

SU1293483A1 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВЫХ ПОЛОЖЕНИЙ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548939C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 1996 |

|

RU2138012C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

Изобретение относится к определению деформаций во вращающихся узлах конструкций оптическими методами. Цель изобретения - повышение точности и уменьшение трудоемкости определения деформаций посредством определения величины зазора между лопаткой и корпусом. Устройство для определения деформаций содержит зеркально отражающий участок 1 покрытия, устанавливаемые соосно в корпусе 2 турбомашины оптический 3 и токовихревой 9 датчики и схему обработки и регистрации. Определение деформаций вращающегося колеса турбомашины осуществляется следующим образом. На внешних кромках лопаток колеса формируют поток излучения и направляют его с помощью светопроводящей системы 4 на зеркально отражающие участки 1, перпендикулярно оси колеса. Принимают часть отраженного потока и регистрируют его с помощью фотоприемника 6. Регистрируют электрический сигнал взаимодействия внешней кромки лопатки и токовихревого датчика 9, по которому определяют величину зазора между лопаткой и корпусом. При определении деформаций учитывают величину, обратно пропорциональную зазору между лопаткой и корпусом, 2 с.п. ф-лы, 3 ил.

| Заболоцкий И.Е., Коростелев Ю.А., Шипов Р.А | |||

| Бесконтактные измерения колебаний лопаток турбомашины | |||

| М.: Машиностроение, 1977, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Авторское свидетельство СССР N 1256506, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-11-27—Публикация

1985-11-29—Подача