Изобретение относится к литейному производству, а именно к технологии изготовления керамических форм, получаемых по удаляемым моделям, и может быть использовано для получения отливок сложной конфигурации в керамических формах.

Известен способ изготовления керамических форм по удаляемым моделям (А.с. №1611551 А1, 07.12.1990, В22С 9/04), включающий нанесение на модель огнеупорной суспензии, сушку, выплавление модельного состава, прокаливание формы. Причем в данном способе для предотвращения появления трещин и улучшения качества формы при выплавлении моделей, перед нанесением слоев формы осуществляют установку на модели шипов, в тех местах, где затруднен выход модельного состава. При этом используют шипы, имеющие площадь поперечного сечения 0,5-0,8 мм2 и выполненные в виде пластин или стержней. Перед выплавлением или в процессе выплавления модельного состава шипы удаляют из формы механическим путем, выплавлением, выжиганием, растворением, после чего в форме остаются отверстия для выхода модельного состава.

Недостатком данного способа является невозможность контролирования и зачистки труднодоступных мест с узким поперечным сечением.

Известен также способ изготовления керамических форм по удаляемым моделям (А.с. №1102142 А1, 10.12.2005, В22С 9/04) - прототип, включающий изготовление модели, послойное нанесение на модель огнеупорной суспензии с обсыпкой каждого слоя огнеупорным материалом и сушкой, удаление модели, прокалку керамической формы. В данном способе для повышения чистоты внутренней поверхности керамической формы и снижения брака литья по засорам используют защитное полимерное покрытие - сополимер бутилового эфира метакриловой кислоты, который наносят на модель перед послойным нанесением на нее огнеупорной суспензии. Причем после сушки проводят предварительную прокалку при температуре 700±50°С в течение 2-3 ч. с последующей продувкой внутренней полости формы сжатым воздухом под давлением 2-5 кгс/см2.

Недостатком данного технического решения является невозможность контролирования и зачистки труднодоступных мест с узким поперечным сечением.

Технический результат заявленного изобретения - повышение качества изготовления керамической формы, за счет обеспечения контроля и зачистки труднодоступных узких полостей формы.

Указанный технический результат достигается тем, что в способе изготовления керамических форм по удаляемым моделям, включающем изготовление модели, послойное нанесение на модель огнеупорной суспензии с обсыпкой каждого слоя огнеупорным материалом и сушкой, удаление модели, прокалку керамической формы, для обеспечения доступа к труднодоступным местам во внутренней полости керамической формы после прокалки последнюю разделяют, по меньшей мере, на две части, осуществляют очистку частей керамической формы от засоров, далее осуществляют сборку керамической формы путем соединения друг с другом частей формы и последующую герметизацию соединения частей керамической формы.

При этом очистку частей керамической формы от засоров можно осуществить путем продувки частей.

Очистку частей керамической формы от засоров можно осуществить путем зачистки и последующей продувки частей.

Для разделения керамической формы на части может быть сформирована, по меньшей мере, одна полоса раздела.

Сформировать полосу раздела керамической формы можно путем удаления охватывающей модель накладки, устанавливаемой на этапе изготовления модели, зачищаемой в месте установки после нанесения на модель огнеупорной суспензии и удаляемой вместе с моделью.

Для соединения и разделения частей керамической формы могут быть использованы штифты.

Герметизация соединения частей керамической формы может быть обеспечена посредством установки вставки между частями керамической формы, последующим нанесением в месте установки вставки, по меньшей мере, пяти слоев огнеупорной суспензии и дополнительной прокалкой керамической формы.

При изготовлении керамических форм, имеющих сложную конфигурацию, практически не возможно добиться получение формы без засоров. Известные способы изготовления керамической формы, в частности форм, имеющих сложную конфигурацию, также не позволяют произвести контроль и зачистку труднодоступных мест с узким поперечным сечением.

Предложенное в заявленном способе разделение керамической формы, по меньшей мере, на две части, их очистка, дальнейшая сборка керамической формы путем соединения друг с другом частей формы и последующая герметизация соединения частей керамической формы позволяют осуществить визуальный контроль, зачистку и продувку труднодоступных мест внутренней поверхности керамической формы, что соответственно повышает качество изготовления керамической формы, а соответственно и качество самих отливок при их получении.

Для разделения керамической формы на части формируют полосы раздела (линии раздела). Формирование полос раздела керамической формы на части может быть осуществлено различными способами, например, с использованием лазера, и на различных этапах изготовления керамической формы, например, после прокалки формы, на этапе удаления модели. Однако некоторые из указанных способов требуют наличия специальной аппаратуры, например лазерной установки, что может привести к увеличению стоимости изготовления керамической формы.

Наиболее оптимальным является формирование полос раздела с использованием накладок. Форму, размеры и количество накладок выбирают исходя из конфигурации модели, они могут быть выполнены, например, в виде ленты. Накладки, также как и модель, изготавливают из материала, применяемого обычно при изготовлении керамических форм и легко удаляемого, например из воска, пенополистирола, и т.д. Оптимальным является изготовление накладок из материала, аналогичного по составу с материалом изготовляемой модели. Накладки устанавливаются на модель на этапе ее изготовления, в местах предполагаемого разделения (разъема) керамической формы на части. Причем накладки устанавливают таким образом, чтобы они плотно охватывали модель.

Послойное нанесение на модель огнеупорной суспензии может быть осуществлено путем погружения модели в огнеупорную суспензию.

Удаление модели, а также установленных на ней накладок, в случае их использования при изготовлении керамической формы, может быть осуществлено любым известным способом - выплавлением, выжиганием, газифицированием и т.д. Для осуществления удаления накладок вместе с моделью, после нанесения на модель огнеупорной суспензии, производят снятие керамического слоя (зачистку керамической формы) в местах установки накладок до оголения последних. При этом зачистка керамической формы в местах установки накладок может быть произведена как после нанесения каждого слоя огнеупорной суспензии, так и после нанесения всех слоев суспензии. В результате зачистки получается замкнутая полоса раздела, соответствующая размерам накладки.

После прокалки керамической формы ее разделяют на части, осуществляют визуальный контроль, очистку частей формы (продувку, а в случае необходимости и зачистку труднодоступных мест внутренней поверхности частей керамической формы).

После очистки частей керамической формы от посторонних включений осуществляют восстановление разобранной на части формы. Для этого, с помощью закрепленных (в результате нанесения слоев суспензии) с одного конца на керамической форме соединительных элементов, соединяют друг с другом разъединенные части формы.

Соединение частей керамической формы можно осуществить различными способами, например, путем склеивания, наплавлением.

Для соединения и разделения частей керамической формы могут быть использованы также различные соединительные элементы, например штифты.

Наличие соединительных элементов позволяет обеспечить постоянство геометрии керамической формы до раздела и после соединения ее частей.

В случае использования накладок при изготовлении керамической формы, соединительные элементы могут быть установлены непосредственно в накладки. Послойное нанесение огнеупорной суспензии на модель осуществляют в этом случае вместе с установленными на ней накладками и соединительными элементами. Причем, для осуществления оптимизации процесса разборки и сборки частей керамической формы в процессе изготовления последней, один из концов штифта должен быть закреплен в результате нанесения огнеупорной суспензии, обеспечивая тем самым его устойчивость в одной из частей керамической формы.

В случае установки соединительных элементов непосредственно в накладки, после удаления модели и накладок получают керамическую форму с разъемами (полосами раздела) в местах установки накладок, разделяющих керамическую форму на части, которые удерживаются друг с другом при помощи соединительных элементов, например штифтов. Благодаря наличию соединительных элементов, даже после удаления модели и насадок, удается обеспечить постоянство геометрии керамической формы.

После сборки частей керамической формы обеспечивают герметизацию соединения частей формы (герметичность швов между соединяемыми частями керамической формы). Герметизация соединения частей формы может быть обеспечена разными способами, например, путем нанесения слоев суспензии по местам разъема керамической формы.

В случае использования накладок, для восстановления керамической формы без изменения ее геометрии устанавливают между частями керамической формы вставки, имеющие размеры, аналогичные размерам накладок, наносят в местах установки вставок, по меньшей мере, пять слоев огнеупорной суспензии и дополнительно прокаливают керамическую форму. Оптимальным является изготовление вставок из материала, аналогичного по составу материалу модели.

Предложенное изобретение иллюстрируется схематичными чертежами.

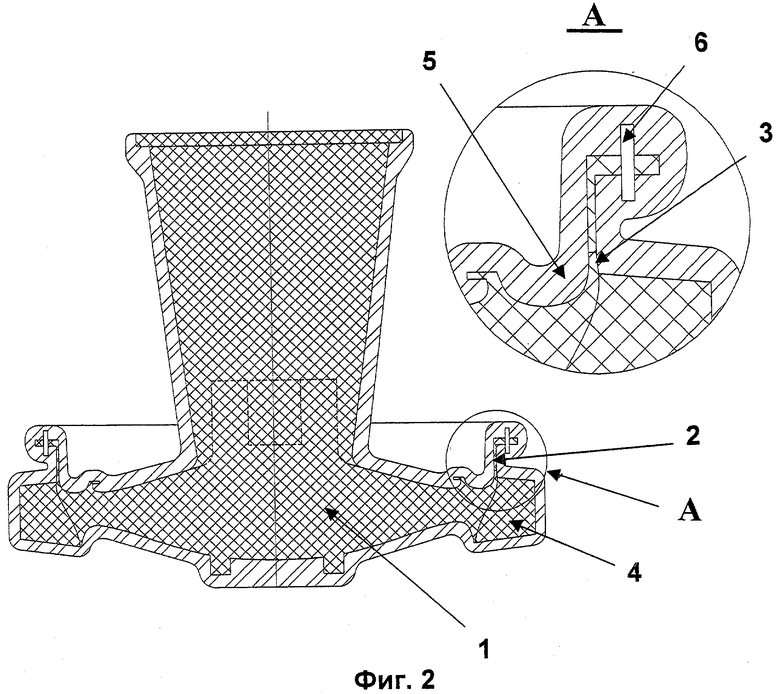

На фиг.1 показан модельный блок с накладкой и соединительными элементами.

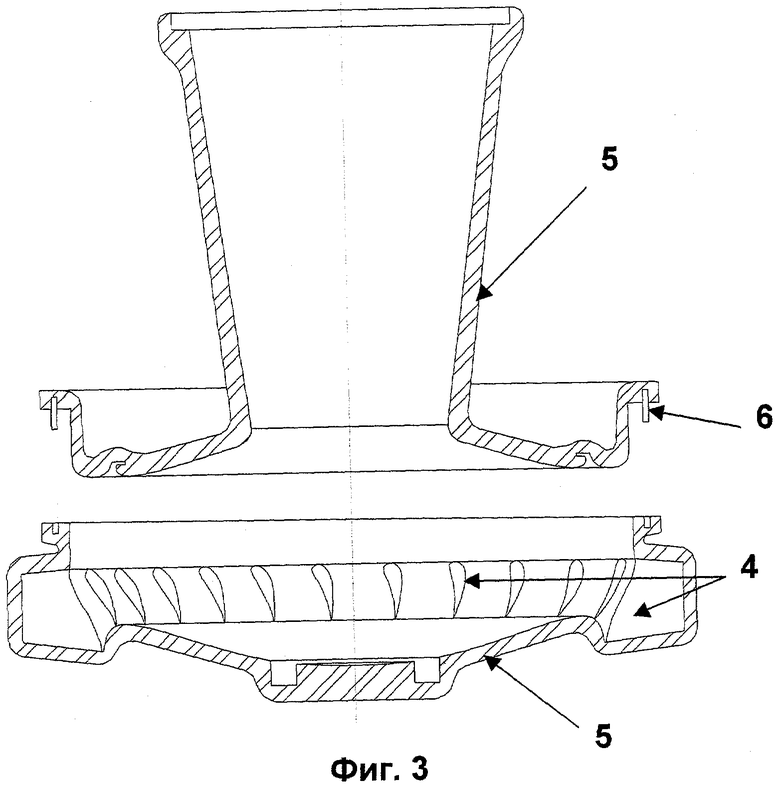

На фиг.2 показан модельный блок с нанесенным керамическим покрытием.

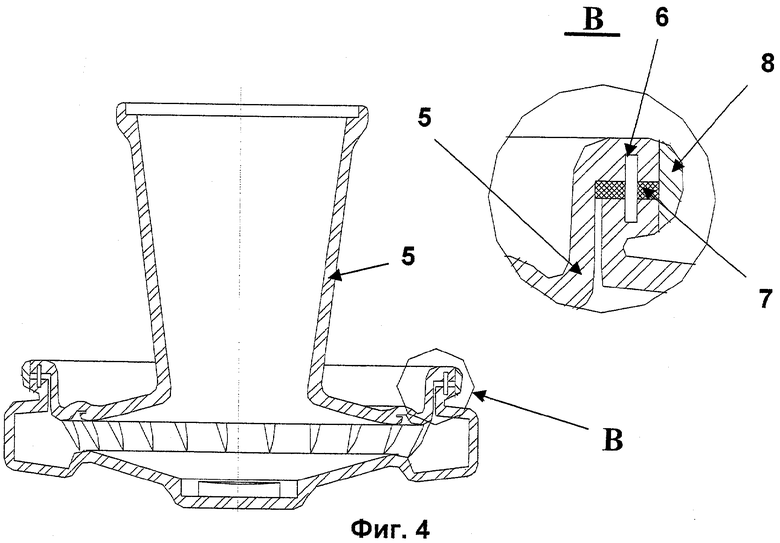

На фиг.3 показана керамическая форма, разделенная на части после удаления модели и прокалки.

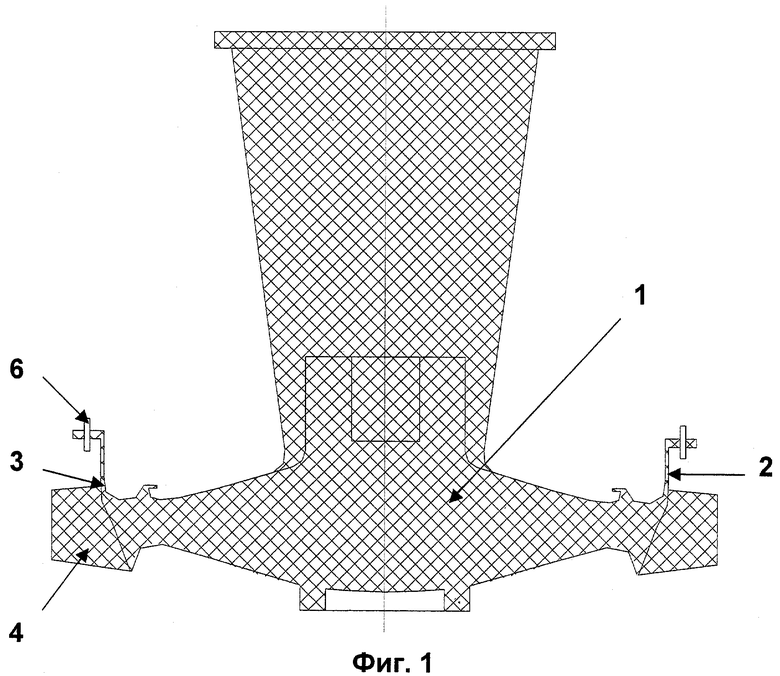

На фиг.4 показана восстановленная керамическая форма после разборки и зачистки.

Способ изготовления керамических форм по удаляемым моделям осуществляется следующим образом (показан на примере изготовления керамической формы рабочего колеса турбины).

Необходимо было получить керамическую форму, имеющую сложную конфигурацию, - рабочее колесо турбины. Модель 1 рабочего колеса турбины была изготовлена из модельной массы на основе восков традиционным способом. Исходя из конфигурации полученной модели 1 выбрали форму, размеры и количество накладок: одна накладка 2 в виде ленты, толщиной 5 мм и шириной 35 мм, а также место установки - кромка 3 кольца, на котором формируются лопатки 4. Накладку 2 установили на модель 1 в предполагаемом месте разъема керамической формы 5 для формирования полосы раздела, причем так, чтобы накладка 2 плотно охватывала модель 1. Установили в накладках 2 четыре соединительных элемента, выполненных в виде штифтов 6. Далее осуществляли послойное нанесение на модель 1 огнеупорной суспензии (путем погружения модели 1 в огнеупорную суспензию) с обсыпкой каждого слоя огнеупорным материалом. После нанесения последнего слоя произвели снятие керамического слоя (зачистку керамической формы 5) в месте установки накладки 2 до оголения с внешней стороны последней. Далее удалили модель 1 и установленную на ней накладку 2 в пароавтоклаве, и осуществили прокалку керамической формы 5. В результате удаления модели 1 и установленной на ней накладки 2, получили керамическую форму 5 с разъемом (полосой раздела) в месте установки накладки 2, разделяющим керамическую форму 5 на две части, которые удерживаются друг относительно друга при помощи штифтов 6, один конец которых плотно закреплен в керамической форме 5. После прокалки керамической формы 5 последнюю разделили на две части, осуществили продувку этих частей, очистив их тем самым от засоров и прочих включений. Далее осуществили восстановление разобранной по частям формы 5. Для этого с помощью обозначенных выше штифтов 6 соединили друг с другом две разъединенные части формы 5. Затем осуществили установку вставки 7 (имеющей форму и размеры, аналогичные удаленной накладке 2) между двумя частями керамической формы 5, нанесли в месте установки вставки шесть слоев 8 огнеупорной суспензии и осуществили прокалку собранной керамической формы 5, обеспечив тем самым герметизацию соединения частей керамической формы 5, а соответственно и самой формы 5.

В результате получили форму, которая обеспечила получение отливки без засоров и прочих неметаллических включений.

Таким образом, предложенный способ изготовления керамических форм по удаляемым моделям дает возможность повысить выход годного литья по выплавляемым моделям за счет получения качественных керамических форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления форм по выплавляемым моделям | 1987 |

|

SU1496904A1 |

Изобретение относится к литейному производству. Способ включает изготовление модели, послойное нанесение на модель огнеупорной суспензии, обсыпку каждого слоя огнеупорным материалом, сушку, удаление модели и прокалку керамической формы. После прокалки керамическую форму разделяют, по меньшей мере, на две части для обеспечения доступа к труднодоступным местам во внутренней полости керамической формы. Осуществляют очистку частей керамической формы от засоров. Линию рездела керамической формы формируют путем установки на модель накладки, снятия керамического слоя формы в месте установки накладки и удаления накладки вместе с моделью. Для соединения частей керамической формы используют штифты. Достигается повышение качества изготовленной керамической формы за счет обеспечения контроля и зачистки труднодоступных узких полостей формы. 6 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ | 1982 |

|

SU1102142A1 |

| Способ изготовления форм по выплавляемым моделям | 1987 |

|

SU1611551A1 |

| СПОСОБ ОБРАБОТКИ ФОРМ ДЛЯ ЖАРОПРОЧНОГО СТАЛЬНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2285576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| ШКЛЕННИК Я.И | |||

| и др | |||

| Литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1984, с.228-232. | |||

Авторы

Даты

2008-11-10—Публикация

2007-04-25—Подача