Изобретение относится к литейному производству, в частности к способам изготовления форм по выплавляемым моделям .

Цель изобретения - улучшение качества оболочек при выплавлении моделей за счет предотвращения появления трещин в местах наиболее удаленных от литниковой системы.

Согласно способу изготовления форм по выплавляемым моделям, заключающемуся в покрытии моделей путем нанесения огнеупорного материала со связующим, сушке, выплавлении модельного состава, прокаливании в процессе выплавления, модельный состав удаляют

за пределы формы через отверстия, расположенные в местах, из которых затруднен его выход.

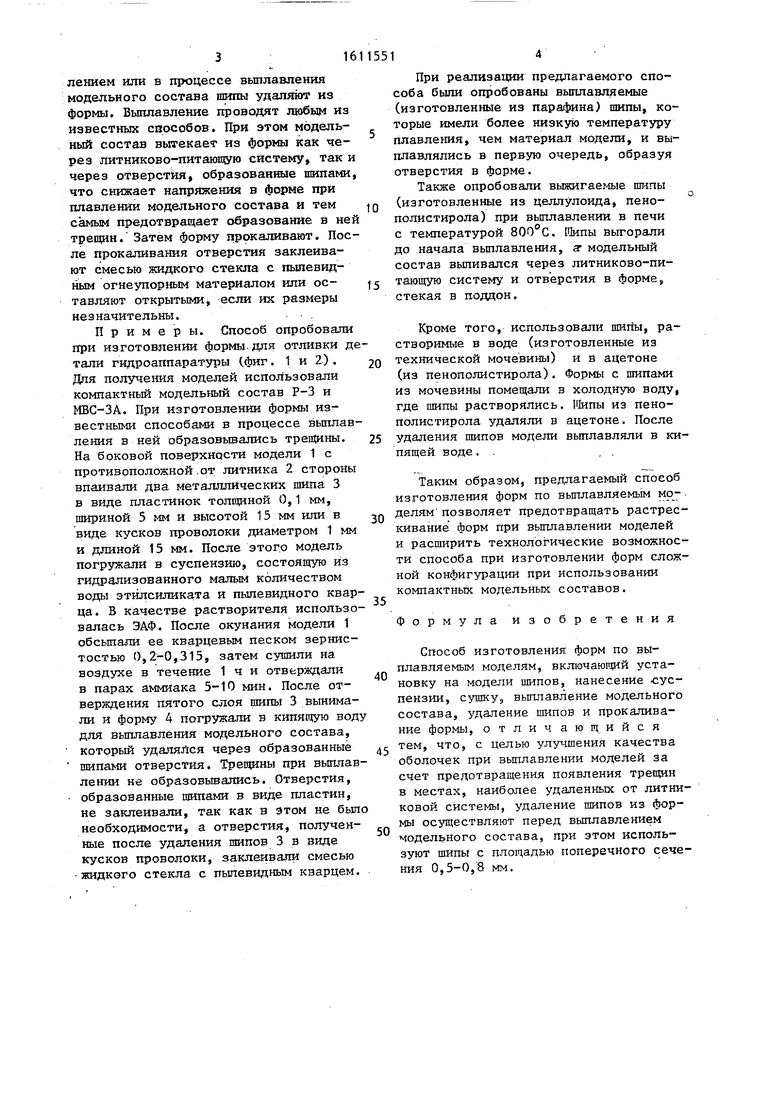

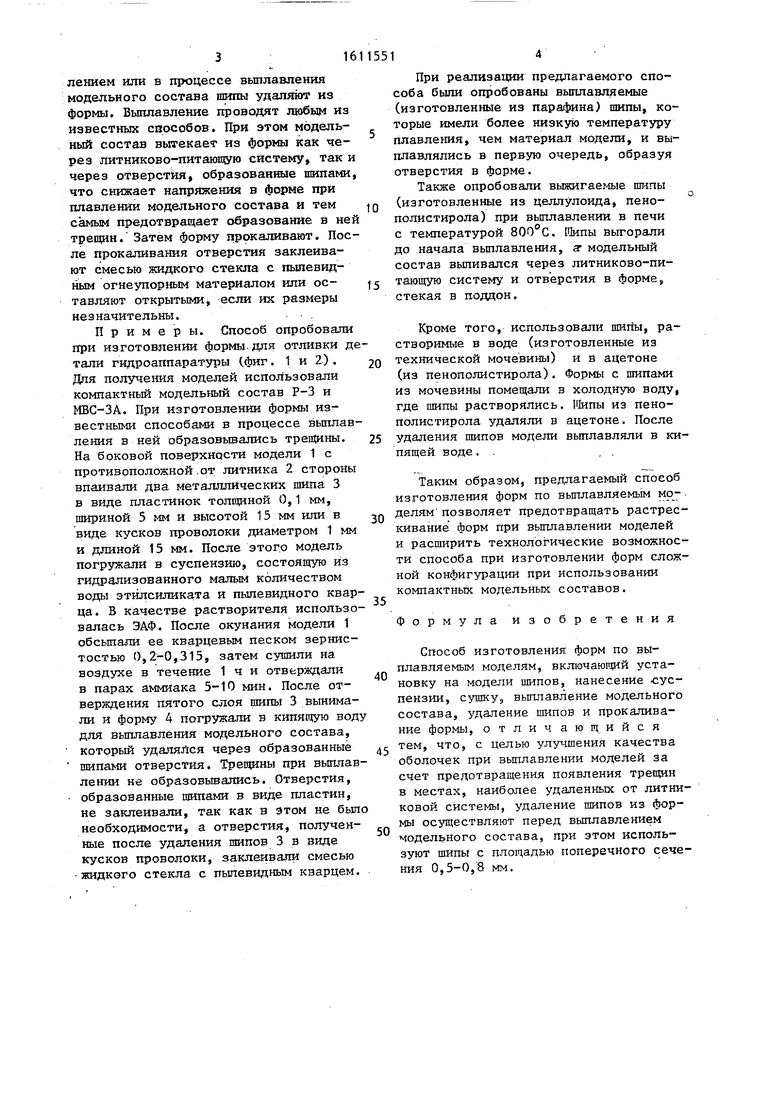

На фиг. 1 приведен пример выполнения способа; на фиг, 2 - узел I на фиг. 1.

Способ осуществляется следующим образом.

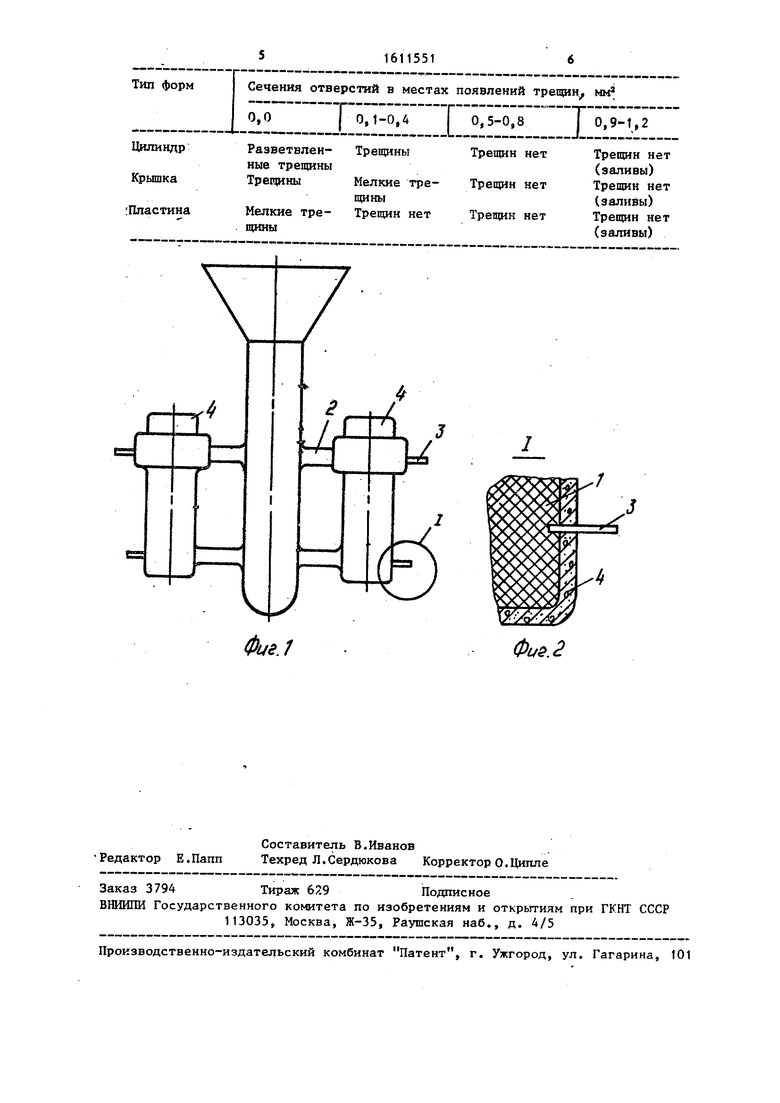

В тех местах моделей, из которых затруднен выход модельного состава, укрепляют шипы требуемого сечения (данные в таблице). Дгшее форму изготовляют обычнь м путем, т.е. погружают в суспензию, обсыпают огнеупорным материалом, сушат, отверждают и так до последнего слоя. Перед выштавУ1 У1

пением или в процессе выплавления модельного состава шипы удаляют из формы. Выплавление проводят из известных свособов. При этом модель- ный состав вытекает из формы как через литниково-питакяцую систему, так и через отверстия, образованные липами, что снижает напряжения в форме при плавлении модельного состава и тем самым предотвращает образование в ней трещин. Затем форму прокаливают. После прокаливания отверстия заклеивают смесью жидкого стекла с пьшевид- ным огнеупорным материалом или ос- тавляют открытыми, если ик размеры незначительны. .

Примеры. Способ опробовали при изготовлении формы.для отливки детали гидроаппаратуры (.фиг. 1 и 2) . Для получения моделей использовали компактный модельный состав Р-3 и МВС-ЗА. При изготовлении формы из- вестньми способами в процессе выплавления в ней образовьшались трещины. На боковой поверхности модели 1 с противоположной .от литника 2 стороны впаивали два металллических шипа 3 в виде пластинок толщиной О,1 мм, шириной 5 мм и высотой 15 мм или в виде кусков проволоки диаметром 1 мм и длиной 15 мм. После этого модель погружали в суспензию, состоящую из гидрализованного малым количеством воды этилсиликата и пьшевидного кварца. В качестве растворителя использовалась ЭАФ. После окунания модели 1 обсыпали ее кварцевьм песком зернистостью 0,2-0,315, затем сушили на воздухе в течение 1 ч и отверждали в парах аммиака 5-10 мин. После отверждения пятого слоя шипы 3 вынимали и форму 4 погружали в кипящую вод для выплавления модельного состава,

который удаляйся через образованные

шипами отверстия. Трещины при выплавлении не образовьгоались. Отверстия,

образованные шипами в виде пластин, не заклеивали, так как в этом не бьш необходимости, а отверстия, получен- ные после удаления шипов 3 в виде кусков проволоки, заклеивали смесью

.жидкого стекла с пыпевидным кварцем.

0 5 0

45

5

При реализации предлагаемого способа были опробованы выплавляемые (изготовленные из парафина) шипы, которые имели более низкую температуру плавления, чем материал модели, и выплавлялись в первую очередь, образуя отверстия в форме.

Также опробовали выясигаемые шипы (изготовленные из целлулоида, пено- полистирола) при выплавлении в печи с температурой . Шипы выгорали до начала вьтлавления, аг модельный состав выливался через литниково-пи- тающ5по систему и отверстия в форме, стекая в поддон.

Кроме того, использовали шипы, растворимые в воде (изготовленные из технической мочевины) и в ацетоне (из пенополистирола). Формы с шипами из мочевины помещали в холодную воду, где шипы растворялись. УМпы из пенополистирола удаляли в ацетоне. После удаления шипов модели выплавляли в кипящей воде. .

Таким образом, предлагаемый способ изготовления форм по выплавляемым . делям позволяет предотвращать растрескивание форм при вьшлавлении моделей и расширить технологические возможности способа при изготовлении форм сложной конфигурации при использовании компактных модельных составов.

Формула изобретения

Способ изготовления форм по выплавляемым моделям, включающий установку на модели шипов, нанесение суспензии, сушку, выплавление модельного состава, удаление шипов и прокаливание формы, отличающийся тем, что, с целью улучшения качества оболочек при вьшлавлении моделей за счет предотвращения появления трещин в местах, наиболее удаленных от литниковой системы, удаление шипов из формы осуществляют перед выплавлением модельного состава, при зтом используют шипы с площадью поперечного сечения 0,5-0,8. мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| Способ изготовления форм по выплавляемым моделям | 1985 |

|

SU1331610A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2007 |

|

RU2337786C1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления оболочковых форм по выплавляемым моделям | 1990 |

|

SU1770032A1 |

Изобретение относится к литейному производству, в частности к изготовлению форм по выплавляемым моделям для получения отливок сложной конфигурации с развитой поверхностью. Цель изобретения - улучшение качества оболочек при выплавлении моделей за счет предотвращения появления трещин в местах, наиболее удаленных от литниковой системы. На модели перед нанесением слоев формы устанавливают шипы, имеющие в поперечном сечении 0,5-0,8 мм2 и выполненные в виде пластин или стержней, которые удаляют из формы механическим путем, выплавлением, растворением, выжиганием, после чего в форме остаются отверстия для выхода модельного состава. Такой способ обеспечивает получение форм сложной конфигурации без трещин по компактным модельным составам, как при традиционном способе изготовления форм, так и при ускоренном (с поджиганием), что значительно расширяет технологические возможности способа. 2 ил., 1 табл.

| Патент СИЛ № 3508602, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Авторское свидетельство СССР № 1183283, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1987-06-26—Подача