Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке заготовок типа винтов с круглым поперечным профилем из сталей и сплавов поверхностным пластическим деформированием многоэлементным обкатывающим инструментом.

Известен способ, реализуемый трехроликовым приспособлением для обкатывания валов, которое можно модернизировать для обкатывания винтов, состоящее из державки с роликами, шарнирно соединенной с корпусом, который крепят на суппорте станка [1].

Недостатком известного способа является ограниченность применения, узкая специализация (только для цилиндрических поверхностей) и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использования роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо.

Известен способ обкатывания винтов преимущественно с большим шагом, предусматривающий сообщение обрабатываемой заготовке вращательного движения, а деформирующему инструменту, содержащему корпус и державку с деформирующими элементами, подвижно соединенную с корпусом, сообщение движения продольной подачи, при этом обкатывание осуществляется многими деформирующими элементами, кроме того, инструмент снабжен двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, при этом между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, кроме того, упомянутые растяжки-пружины закреплены на распорных втулках [2, 3].

Недостатком известного способа является ограниченность применения из-за узкой специализации - только для винтов одного наименования, при смене объекта обработки необходимо другое устройство для обкатывания, а также невозможность регулирования натяга деформирущих инструментов и регулирования усилия обкатывания, поэтому заготовка в большой партии деталей, обработанная на предыдущей операции с максимальным наружным диаметром в пределах допуска, будет обкатана с максимальным натягом, следовательно, с максимальным усилием обкатывания, а заготовка с минимальным наружным диаметром - с минимальным усилием обкатывания. У этих заготовок будет разная шероховатость, степень упрочнения и глубина упрочненного слоя, т.е. процесс отличается нестабильностью, что нежелательно.

Задачей изобретения является расширение технологических возможностей, заключающееся в уменьшении погрешности предшествующей обработки и повышении точности путем разгрузки узлов станка от одностороннего приложения усилия обкатывания при обработке винтов, в уменьшении параметра шероховатости обработанной поверхности и увеличении ее твердости на значительную глубину благодаря выглаживающему действию нескольких деформирующих инструментов, повышении производительности за счет увеличения пятна контакта деформирующих инструментов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, а также достижение обработки винтовых поверхностей винтов большой номенклатуры и универсальности.

Поставленная задача решается с помощью предлагаемого способа обкатывания винтов с круглым поперечным профилем, включающий сообщение вращательного движения заготовке и движения продольной подачи устройству, причем используют устройство, содержащее корпус с тремя деформирующими инструментами, закрепленными в державках, винтовую цилиндрическую пружину, шаг которой кратен шагу обрабатываемого винта, имеющую по меньшей мере один виток и охватывающую обрабатываемый винт для обеспечения радиальной подачи деформирующим инструментам, две стойки с отверстиями, расположенные в корпусе, одна из которых выполнена подвижной, а другая - неподвижной и колонны, опертые на пружины сжатия и расположенные в отверстиях стоек, упомянутые державки установлены внутри винтовой цилиндрической пружины на расстоянии, равном шагу обрабатываемого винта, концы винтовой цилиндрической пружины закреплены на колоннах, средний деформирующий инструмент установлен противоположно крайним деформирующим инструментам относительно обрабатываемой заготовки, при этом обеспечивают возможность регулирования натяга и усилия обкатывания путем радиального перемещения среднего деформирующего инструмента.

Особенности способа поясняются чертежами.

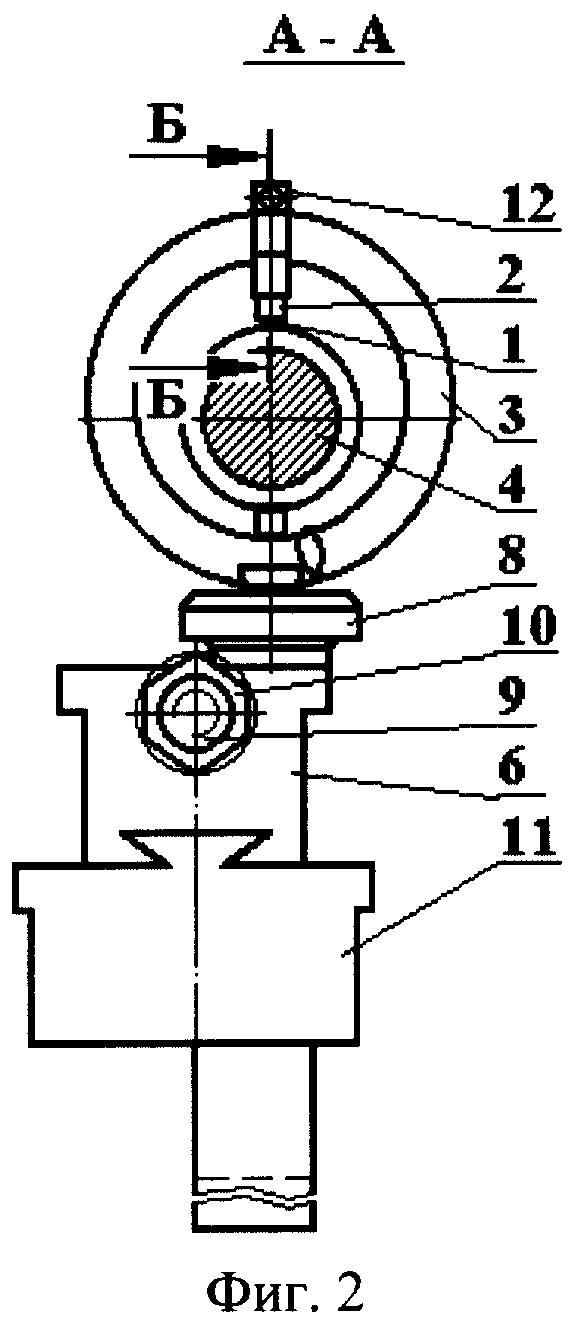

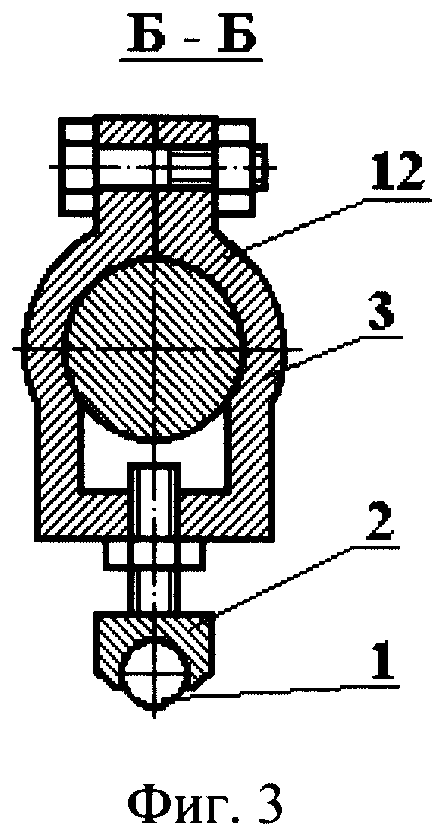

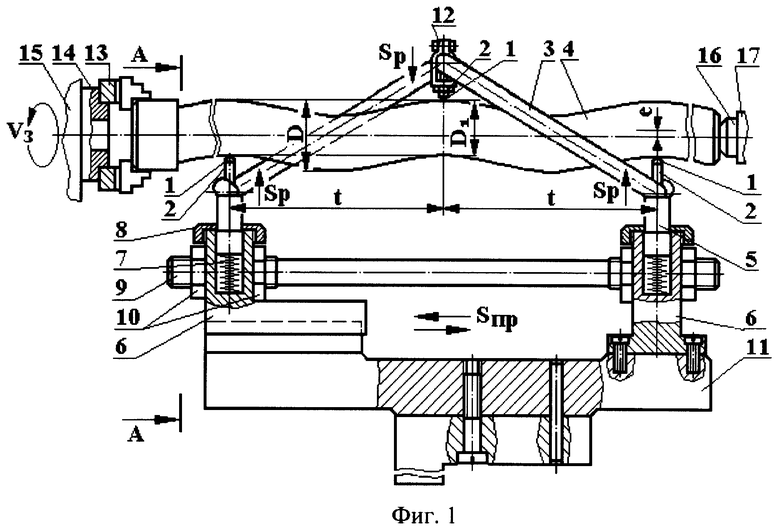

На фиг.1 показана схема обкатывания винта с круглым поперечным профилем предлагаемым способом, частичный продольный разрез; на фиг.2 - поперечное сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.2.

Предлагаемый способ направлен для обработки поверхностным пластическим деформированием наружных поверхностей вращения заготовок типа винтов преимущественно с большим шагом и круглым поперечным профилем, например винтов винтовых нефтяных насосов.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - Vз, а устройству с деформирующими инструментами - движение продольной подачи Sпр.

Деформирующие инструменты, например шарики 1, закреплены в державках 2 и установлены внутри винтовой цилиндрической пружины 3.

Обработку обкатыванием осуществляют несколькими (например, тремя, как показано на фиг.1) деформирующими инструментами 1, закрепленными в державках 2.

Державки 2 установлены друг от друга на расстоянии шага t обрабатываемого винта 4 внутри винтовой цилиндрической пружины 3. Шаг пружины 3 кратен шагу обрабатываемого винта 4 и минимальное значение его равно двум шагам - 2t обрабатываемого винта (см. фиг.1). Пружина 3 длиной не менее одного витка с целью обеспечения радиальной подачи Sp деформирующим инструментам 1 охватывает заготовку 4. Концы пружины 3 жестко закреплены на колоннах 5, которые подвижно по скользящей посадке установлены в отверстиях стоек 6. Колонны 5 опираются на пружины сжатия 7, последние также расположены в отверстиях стоек 6. Выдвижение колонн 5 из стоек 6 под действием пружин 7 в нерабочем состоянии инструмента ограничено накидными гайками 8.

Для настройки на определенный шаг, равный 2t, пружины 3 стойки 6 соединены между собой тягой 9, на резьбовых концах которой закручены гайки 10, при этом одна стойка установлена на корпусе 11 неподвижно, другая - подвижно, с возможностью регулирования расстояния между ними.

Средний деформирующий инструмент 1 установлен внутри пружины 3 противоположно крайним инструментам и равноудален на расстоянии t шага обрабатываемой заготовки 4 в продольном направлении относительно крайних элементов.

Средний деформирующий инструмент 1, в отличие от крайних инструментов, которые закреплены на пружине 3 жестко, имеет возможность радиального перемещения с целью регулирования натяга и усилия обкатывания с помощью хомута 12 и резьбовой державки 2 (см. фиг.3).

Сборку деформирующего инструмента осуществляют в следующей последовательности.

На корпус 11, подготовленный для установки, например на поперечный суппорт токарного станка, устанавливают и жестко крепят неподвижную стойку 6. Подвижную стойку 6 устанавливают на «ласточкин хвост», имеющийся на корпусе 11. Обе стойки 6 соединяют тягой 9 с выдерживанием расстояния 2t между осями отверстий под колонны и фиксируют гайками 10. В отверстия под колонны стоек 6 вставляют пружины 7 и колонны 5, предварительно смонтированными на силовой пружине 3, на которой также установлены державки 2 с деформирующими инструментами 1.

Колонны 5 фиксируются от выпадания из отверстий стоек гайками 8.

Заканчивается общая сборка деформирующего инструмента установкой среднего деформирующего инструмента 1 путем закрепления хомута 12 и ввертывания резьбовой державки 2 с предварительно закрепленным на ней деформирующим инструментом 1.

По окончании сборки проводятся регулировка и настройка деформирующего инструмента на требуемый размер, путем установки его на контрольный образец винта и введением в контакт деформирующих инструментов с поверхностью винта с необходимым усилием путем вывинчивания резьбовой державки 2 из хомута 12. Определенное положение державки фиксируется известными способами, например контргайкой. Также необходимо отрегулировать положение деформирующих инструментов в продольном направлении, осуществляемое перемещением подвижной стойки путем закручивания или раскручивания гаек 10 на тяге 9.

Работа по предлагаемому способу осуществляется в следующей последовательности.

При финишной обработке поверхностным пластическим деформированием - обкатывнием винта с круглым поперечным сечением, имеющим профиль и размеры D, D1, t, е (на фиг.1 показан винт Н41.1103.01.027 с размерами D=98 мм, D1=70 мм, t=180±0,05 мм, е=14±0,1 и общей длиной 1655 мм), деформирующим инструментом заготовку винта, прошедшую предварительную, например токарную, обработку, закрепляют в патроне 13 шпинделя 14 передней бабки 15, подводят инструмент и вводят свободный конец заготовки винта в отверстие инструмента и поджимают центром 16 задней бабки 17. Обрабатываемой заготовке винта сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет Vз=30...150 м/мин. Деформирующему инструменту сообщают продольную подачу Sпр в одну сторону не более 0,1...3,0 мм/об. Оптимальную подачу Sо пр определяют по формуле: Sо пр=kS, где k - число деформирующих инструментов; S - подача на один деформирующий инструмент, принимаемая для шариков не более - 0,01...0,05 мм/об.

При переходе на обработку другого типоразмера винта достаточно заменить пружину 3 в комплекте с державками 2 и деформирущими инструментами 1.

Пример. Обрабатывался обкатыванием винт Н41.1103.01.027 размерами D=98 мм, D1=70 мм, t=180±0,05 мм, е=14±0,1 и общей длиной 1655 мм; шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, правого направления; материал - сталь 12Х18Н9Т ГОСТ 5632-72, твердость НВ 207...228, масса - 50 кг. Предварительная обработка точением и финишная обработка обкатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - Vз=88 м/мин (1,47 м/с), nз=400 об/мин, продольную подачу Sпро определяли по формуле Sпро=kS мм/об и принимали Sпр о=3·0,3=0,9 мм/об, где k=3 - количество шариков в инструменте, диаметр шариков - 7,94 мм. Усилие обкатывания составляло ≈ 1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки, - 0,01...0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=4,2 мин (против Тм баз=16,75 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа обкатывания винтов с круглым профилем торцевого сечения плавающим многоэлементным инструментом является следующее:

- возможность обкатывания винтов с повышением точности обработки (на 10...20%) за счет конструкции (вся неточность сводится к неточности одного элемента - пружины);

- позволяет вести обкатывание на максимальных подачах по сравнению с одноинструментными устройствами;

- уменьшение погрешности предшествующей обработки;

- обеспечение постоянного усилия контакта деформирующих инструментов с обрабатываемой поверхностью;

- многоэлементность инструмента позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать винты;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Предлагаемый способ обкатывания винтов с круглым поперечным сечением отличается простотой в реализации, а деформирующий инструмент - несложный по конструкции и надежный в эксплуатации. Получаемый на поверхности заготовки структурный слой обладает повышенной твердостью и соответственно износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого способа позволяет повысить производительность обработки в 2...2,5 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога - машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.387, рис.6.

2. Патент РФ №2268134, МПК В24В 39/00. Плавающее устройство для обкатывания нежестких винтов. Степанов Ю.С., Киричек А.В., Самойлов Н.П., Афанасьев Б.И., Катунин А.А., Фомин Д.С. Заявка 2004128667/02, 27.09.2004; 20.01.2006. Бюл. №02.

3. Патент РФ №2268135, МПК В24В 39/00. Способ обкатывания нежестких винтов. Степанов Ю.С., Киричек А.В., Самойлов Н.П., Афанасьев Б.И., Катунин А.А., Фомин Д.С. Заявка 2004128668/02, 27.09.2004; 20.01.2006. Бюл. №02 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ С КРУГЛЫМ ПОПЕРЕЧНЫМ ПРОФИЛЕМ | 2007 |

|

RU2337805C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2008 |

|

RU2371300C1 |

| СПОСОБ ОБКАТЫВАНИЯ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2008 |

|

RU2371301C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

Изобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке поверхностным пластическим деформированием многоэлементным обкатывающим инструментом винтов с круглым поперечным профилем. Сообщают вращательное движение заготовке и движение продольной подачи устройству. Используют устройство, содержащее корпус с тремя деформирующими инструментами и винтовую цилиндрическую пружину, шаг которой кратен шагу обрабатываемого винта. Винтовая цилиндрическая пружина охватывает обрабатываемый винт для обеспечения радиальной подачи деформирующим инструментам. Деформирующие инструменты закреплены в державках. В корпусе расположены две стойки с отверстиями, одна из которых выполнена подвижной, а другая - неподвижной. Державки установлены внутри винтовой цилиндрической пружины на расстоянии, равном шагу обрабатываемого винта. Средний деформирующий инструмент установлен противоположно крайним деформирующим инструментам относительно обрабатываемой заготовки. Обеспечивают возможность регулирования натяга и усилия обкатывания путем радиального перемещения среднего деформирующего инструмента. В результате расширяются технологические возможности, уменьшается параметр шероховатости обработанной поверхности и увеличивается твердость последней. 3 ил.

Способ обкатывания винтов с круглым поперечным профилем, включающий сообщение вращательного движения заготовке и движения продольной подачи устройству, отличающийся тем, что используют устройство, содержащее корпус с тремя деформирующими инструментами, закрепленными в державках, винтовую цилиндрическую пружину, шаг которой кратен шагу обрабатываемого винта, имеющую по меньшей мере один виток и охватывающую обрабатываемый винт для обеспечения радиальной подачи деформирующим инструментам, две стойки с отверстиями, расположенные в корпусе, одна из которых выполнена подвижной, а другая - неподвижной, и колонны, опертые на пружины сжатия и расположенные в отверстиях стоек, упомянутые державки установлены внутри винтовой цилиндрической пружины на расстоянии, равном шагу обрабатываемого винта, концы винтовой цилиндрической пружины закреплены на колоннах, а средний деформирующий инструмент установлен противоположно крайним деформирующим инструментам относительно обрабатываемой заготовки, при этом обеспечивают возможность регулирования натяга и усилия обкатывания путем радиального перемещения среднего деформирующего инструмента.

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268135C1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1990 |

|

SU1763158A1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2008-11-10—Публикация

2007-01-23—Подача