Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) нежестких винтов с большим шагом, например, винтовых насосов.

Известен способ, реализуемый трехроликовым приспособлением для обкатывания нежестких валов, которое можно модернизировать для обкатывания винтов, состоящее из державки с роликами, шарнирно соединенной с корпусом, который крепят на суппорте станка [1].

Недостатком известного способа является ограниченность применения, узкая специализация (только для цилиндрических поверхностей) и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо.

Задачей изобретения является расширение технологических возможностей путем обеспечения обработки обкатыванием винтовых поверхностей винтов с большим шагом, а также снижение себестоимости, повышение производительности и улучшение качества изготовления, благодаря использованию того же станке, на котором производилась предварительная обработка винтовой поверхности заготовки.

Поставленная задача решается предлагаемым способом обкатывания нежестких винтов преимущественно с большим шагом, при котором обрабатываемой заготовке сообщают вращательное движение, а деформирующему инструменту, содержащему корпус и державку с деформирующими элементами, подвижно соединенную с корпусом, сообщают движение продольной подачи, при этом обкатывание осуществляется многими деформирующими элементами, причем инструмент снабжен двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, при этом между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, кроме того, упомянутые растяжки-пружины закреплены на распорных втулках.

Сущность способа поясняется чертежами.

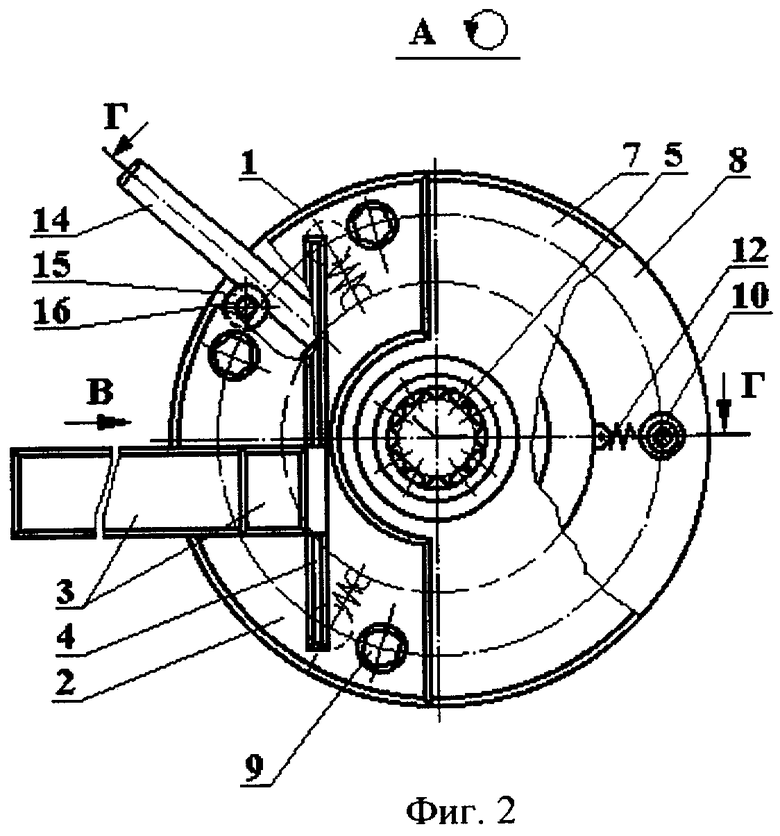

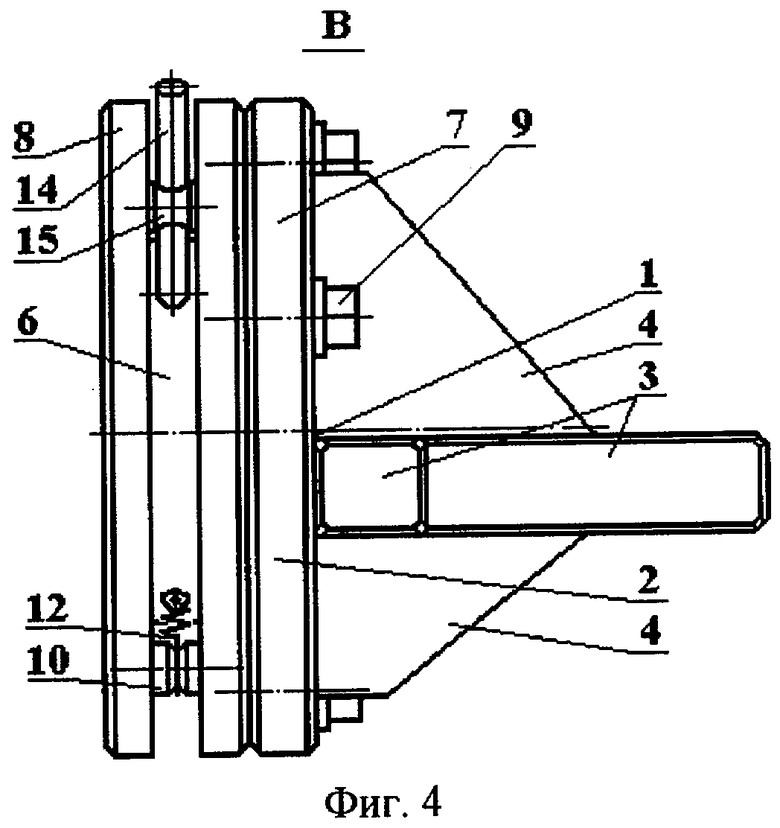

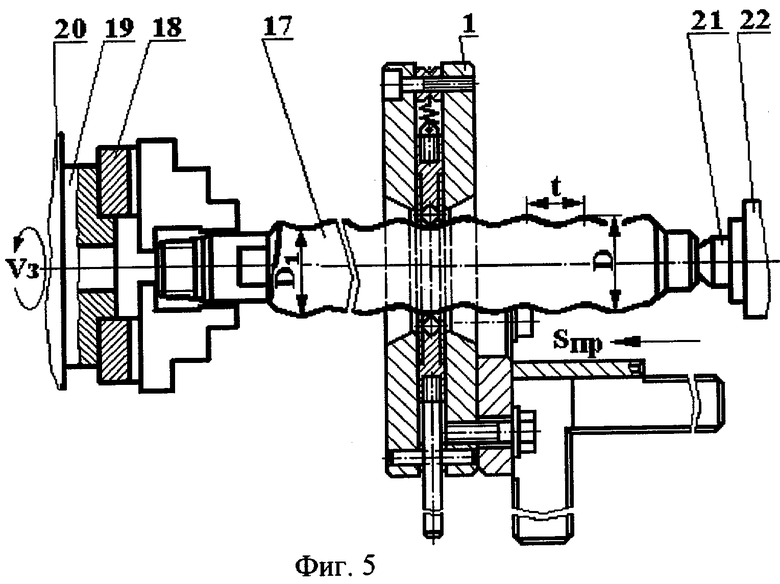

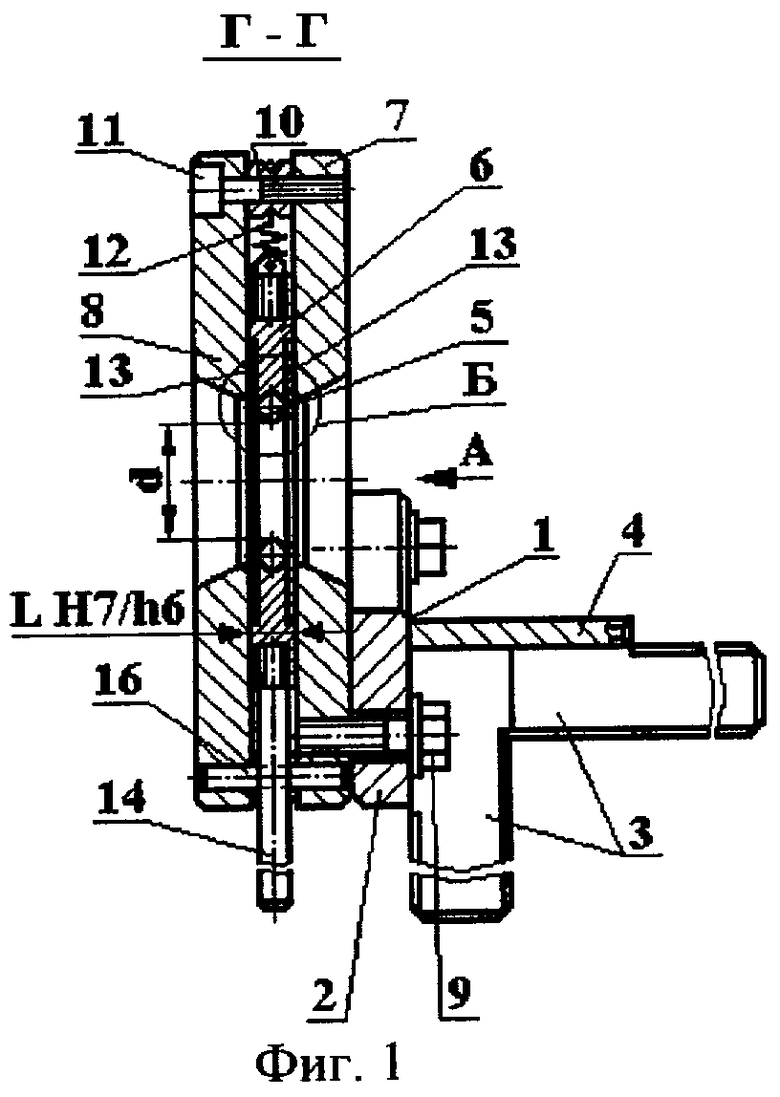

На фиг.1 представлен деформирующий инструмент для обкатывания нежестких винтов, продольный разрез по Г-Г на фиг.2; на фиг.2 - вид справа по А (повернуто) на фиг.1; на фиг.3 - элемент Б на фиг.1; на фиг.4 - общий вид деформирующего инструмента по В на фиг.2; на фиг.5 - схема обработки обкатыванием винта винтового насоса на токарном станке.

Предлагаемый способ относится к обработке поверхностным пластическим деформированием (ППД) - обкатыванием нежестких винтов преимущественно с большим шагом, например винтов нефтедобывающих насосов, многоэлементным инструментом с установленными на заданный размер свободными роликами или шариками.

Деформирующий инструмент содержит корпус 1 сварной конструкции, с помощью которого инструмент крепят, например, на суппорте токарного станка. В корпусе можно различить: полдиска 2, расположенного вертикально, две взаимно перпендикулярные горизонтальные планки 3 для закрепления корпуса в резцедержателе суппорта и ребра жесткости 4.

Деформирующие элементы, например шарики 5, находятся в отверстии державки 6, подвижно установленной в корпусе 1 с помощью двух дисков 7 и 8. Диски 7 и 8 имеют центральные отверстия для прохождения обрабатываемой заготовки. Диск 7 жестко соединен с полудиском 2 корпуса 1 винтами 9, а другой диск 8 жестко крепится к торцу диска 7 с помощью распорных втулок 10 и винтов 11. Между дисками 7 и 8 по скользящей посадке (H7/h6) с зазором свободно установлена с помощью трех растяжек в виде пружин растяжения 12 державка 6. Пружины 12 одним концом закреплены на державке 6, а другим - на распорных втулках 10.

В торцовые пазы державки 6 вставлены кольца 13, которые ограничивают в осевом направлении и предохраняют от выпадения деформирующие элементы 5, свободно расположенные в желобе отверстия державки 6.

Для предотвращения вращения державки 6 при контакте с вращающейся заготовкой она снабжена рукояткой 14, расположенной радиально на периферии державки 6. Рукоятка 14 опирается на ролик 15 с осью 16, закрепленной между дисками 7 и 8.

Сборку деформирующего инструмента осуществляют в следующей последовательности.

К корпусу 1, сваренному из отдельных элементов (полудиска 2, планок 3 и ребер жесткости 4), крепится винтами 9 диск 7. Отдельно собирается державка 6. Сборка державки заключается в установлении в желоб отверстия деформирующих элементов 5, их закреплении с помощью колец 13, которые свободно вставляются в торцовые пазы державки, закреплении растяжек-пружин 12 и ввертывании рукоятки 14.

Заканчивается общая сборка деформирующего инструмента установкой диска 8 и креплением его с помощью роликов 10 винтами 11 с предварительной установкой между дисками 7 и 8 державки 6 в сборе и оси 16 с роликом 15, при этом производится натяжение и закрепление пружин 12 на роликах 10.

По окончании сборки производится проверка и при необходимости регулировка зазоров между дисками 7 и 8 и державкой 6 путем установки шайб (не показаны) между роликами 10 и диском 7 или 8 с целью свободного без люфта поперечного смещения державки 6 относительно дисков 7 и 8. Радиальное биение собранного инструмента по деформирующим элементам по внутреннему диаметру d не должно превышать 8...10 мкм.

Работа по предлагаемому способу осуществляется в следующей последовательности.

При финишной обработке поверхностным пластическим деформированием - обкатыванием вала с переменным сечением 17 (например, винта винтового насоса, имеющего профиль и размеры D, D1, t, показанного на фиг.5) деформирующим инструментом заготовку винта, прошедшую предварительную, например, токарную обработку, закрепляют в патроне 18 шпинделя 19 передней бабки 20, подводят инструмент и вводят свободный конец заготовки винта в отверстие инструмента, и поджимают центром 21 задней бабки 22. Обрабатываемому винту сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин.

Деформирующему инструменту сообщают продольную подачу Sпр в одну сторону не более 0,1...3,0 мм/об. Оптимальную подачу Sпр 0 определяют по формуле:

где k - число деформирующих элементов;

Sэ - подача на один деформирующий элемент, принимается для шариков не более - 0,01...0,05 мм/об.

При переходе на обработку другого типоразмера винта в инструменте достаточно заменить державку и деформирующие элементы.

Пример. Обрабатывался обкатыванием винт левый Н41.1016.01.001 винтового нефтедобывающего насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1=27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207...228, масса - 5,8 кг. Предварительная обработка точением и финишная обработка обкатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - vз=84,78 м/мин (1,41 м/с), nз=1000 об/мин, продольную подачу Sпр°определяли по формуле Sпр°=k·Sэ мм/об и принимали Sпр°=13·0,03=0,39 мм/об, где k=13 - количество шариков в инструменте, диаметр шариков - 7,94 мм. Усилие обкатывания составляло около ≈1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки - 0,01...0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5% эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,13 мин (против Тм баз=16,75 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа обкатывания нежестких винтов плавающим многоэлементным инструментом являются:

- возможность обкатывания нежестких винтов с повышением точности обработки (на 10...20%) за счет жесткой конструкции державки (отклонение формы не более 10...30 мкм);

- позволяет вести обкатывание на максимальных подачах по сравнению с известными одноэлементными или трехэлементными устройствами;

- обеспечение постоянного усилия контакта деформирующих элементов и обрабатываемой поверхности;

- уменьшает погрешность предшествующей обработки;

- многоэлементность инструмента позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие винты;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Предлагаемый способ обкатывания винтовых поверхностей отличается простотой в реализации, а деформирующий инструмент - не сложный по конструкции и надежный в эксплуатации. Получаемый на поверхности заготовки структурный слой обладает повышенной твердостью и, соответственно, износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого способа позволяет повысить производительность обработки в 1,5...2,0 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.387, рис.6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268134C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОХВАТЫВАЮЩИМИ КОЛЬЦАМИ | 2004 |

|

RU2275289C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ВИНТОВ С КРУГЛЫМ ПОПЕРЕЧНЫМ ПРОФИЛЕМ | 2007 |

|

RU2337805C1 |

| ОХВАТЫВАЮЩИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2275288C1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ С КРУГЛЫМ ПОПЕРЕЧНЫМ ПРОФИЛЕМ | 2007 |

|

RU2337804C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337806C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

Изобретение относится к области обработки металлов давлением, к обработке поверхностным пластическим деформированием винтов насосов с большим шагом. Способ заключается в том, что обрабатываемой заготовке сообщают вращательное движение, а деформирующему инструменту, содержащему корпус и державку с деформирующими элементами, подвижно соединенную с корпусом, сообщают движение продольной подачи. Для повышения производительности и качества обработки обкатывание осуществляют несколькими деформирующими элементами, причем инструмент снабжен двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко прикреплен к торцу первого диска с помощью распорных втулок и винтов. При этом между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки. При этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками. При этом упомянутые растяжки-пружины закреплены на распорных втулках. 5 ил.

Способ обкатывания нежестких винтов, преимущественно с большим шагом, при котором обрабатываемой заготовке сообщают вращательное движение, а деформирующему инструменту, содержащему корпус и державку с деформирующими элементами, подвижно соединенную с корпусом, сообщают движение продольной подачи, отличающийся тем, что обкатывание осуществляют несколькими деформирующими элементами, причем инструмент снабжен двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко прикреплен к торцу первого диска с помощью распорных втулок и винтов, при этом между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, при этом упомянутые растяжки-пружины закреплены на распорных втулках.

| Устройство для обработки поверхности винтов пластическим деформированием | 1977 |

|

SU662218A1 |

| СПОСОБ ОБКАТКИ РОЛИКАМИ ВЫПУКЛО-ВОГНУТЫХ ПОВЕРХНОСТЕЙ КРУГОВОГО ПРОФИЛЯ | 0 |

|

SU206619A1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для обкатывания винтовых поверхностей | 1989 |

|

SU1701413A1 |

| ПОГОНЯЛКА ДЛЯ ТКАЦКОГО СТАНКА | 1926 |

|

SU3905A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2006-01-20—Публикация

2004-09-27—Подача