Изобретение относится к термомеханической обработке металлов, в частности к обработке металлов давлением, и может быть использовано в инструментальной промышленности для получения заготовок инструмента из быстрорежущей стали и других сталей этой группы (Р6М5, Р6М5Ф3, 10РМ5Ф3, 10Р6М5-МП, Р6М5К5, Р6АМ5, Р6АМ5Ф).

Известен способ обработки быстрорежущей стали, включающий отжиг, нагрев до температуры деформации и пластическую деформацию, при этом отжиг осуществляют путем термоциклирования через точку Ac1, a деформацию осуществляют в изотермическом режиме при температуре 880-920°С со степенью 40-50% и скоростью 10-1-10-10 с-1 (а.с. №1502636, МПК3 С21D 9/22, 1987 г.).

Недостатком известного способа является высокая энергоемкость процесса, наличие последующего смягчающего отжига заготовок, невысокая стойкость деформирующего инструмента, окисление и потери металла на повышенные допуски, снижающие коэффициент его использования.

Наиболее близким (прототипом) к предложенному изобретению по технической сущности является способ обработки быстрорежущей стали, включающий нагрев до температуры деформации и пластическую деформацию в изотермическом режиме со скоростью деформации 10-4-10-1 с-1 в два этапа при температуре 825-830°С и 760-770°С со степенью деформации 60 и 40% соответственно (RU 2287593 C1, C21D 9/22, 20.11.2006).

Недостатком известного изобретения является сложность и длительность процесса деформирования за счет переноса изделия из одного штампа в другой, трудоемкость извлечения образца из захватов с возможностью окисления металла за счет нарушения защитно-смазочного покрытия.

Задачей предложенного изобретения является упрощение процесса деформирования, уменьшение влияния окислительных процессов на металл, увеличение износостойкости и снижение длительности процесса изготовления быстрорежущего инструмента.

Способ обработки быстрорежущей стали, включающий нагрев до температуры деформации и пластическую деформацию в изотермическом режиме со скоростями деформации 3,6·10-4 и 1,273·10-2 c-1, осуществляется при температуре 800-810°С в процессе неравновесного фазового перехода.

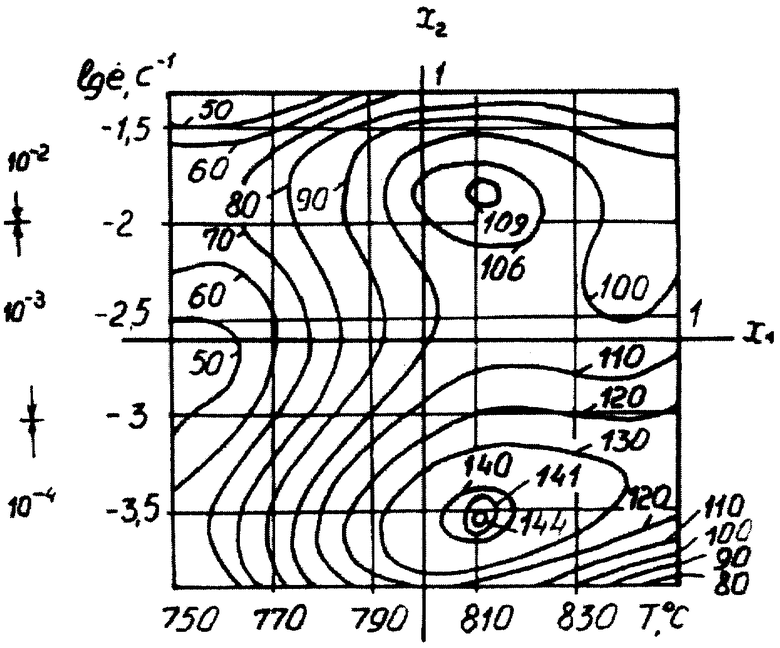

На чертеже показаны линии равных значений относительного удлинения стали 10Р6М5-МП при испытаниях на растяжение при разных температурах и скоростях деформации. Анализ математических моделей позволяет выявить закономерности развития исследуемых процессов. При всех исследованных скоростях деформации сопротивление деформированию сталей 10Р6М5-МП при повышении температуры снижается, достигает минимума вблизи температуры фазового перехода, а затем возрастает. Из анализа, проведенного после исследований, ясно, что в стали 10Р6М5-МП выявлены четкие области повышенной пластичности. Так, при температуре 800-810°С сталь проявляет пластичности, измеряемые относительным удлинением, которые составляют 109% при скоростях деформации 3,6·10-2 с-1. Поверхность пластичности ограничена линиями равных значений относительного удлинения.

Необходимо отметить, что при температурах выше 810°С и ниже 800°С максимальная пластичность исследуемых образцов на 30-40% ниже максимальной, что ограничивает их практическое применение, т.к. снижается ресурс деформационной способности стали, что не позволяет получать заготовки сложной формы за малое число переходов. Аналогичная поверхность пластичности, полученная при растяжении стали 10Р6М5-МП, представлена на чертеже в области тех же температур 800-810°С и скоростной деформации 1,273·10-2 с-1. При температуре 810°С и скорости деформации 1,273·10-2 с-1 расположена узкая область максимального проявления эффекта сверхпластичности стали, ограниченная линиями равной пластичности δ=144%. Результаты исследований, представленные на чертеже, получены экспериментально с использованием оптимального планирования, статистической обработки экспериментальных данных и математического моделирования процессов изотермического деформирования и сверхпластичности.

По синтезированным точным D оптимальным планам экспериментов в каждой исследуемой точке факторного пространства температурно-скоростного поля, представленного на чертеже, проводили по 3-4 эксперимента на растяжение и сжатие образцов из стали 10Р6М5-МП при различных скоростях деформирования и температурах. Затем данные экспериментов обрабатывали по программе регрессионного анализа. Получали адекватные математические модели зависимости критериев процесса от факторов. Проводили контрольные эксперименты, строили графические зависимости исследуемых критериев. Устанавливали закономерности их изменения в температурных и скоростных полях, определив условия проявления эффекта сверхпластичности.

Данные, приведенные на чертеже, имеют важное прикладное значение, так как они определяют границы проявления эффекта сверхпластичности и являются основой для создания базы данных изменения пластичности в сопряженных температурных и скоростных полях.

Способ обработки быстрорежущей стали заключается в следующем. Сначала заготовку нагревают до температуры 800-810°С, выдерживают до полного нагрева, затем осуществляют пластическую деформацию в изотермическом режиме со скоростью 3,6·10-2 с-1. При этом получают степень деформации до 40%. Затем заготовку переносят в другой штамповый блок с той же температурой 800-810°С, выдерживают ее и деформируют в изотермическом режиме со степенью деформации до 60% при скорости деформирования 1,273·10-2 c-1.

Первая деформация позволяет осуществить формоизменение, а вторая деформирование при высоких скоростях, обеспечивает насыщение материала (стали 10Р6М5-МП) дефектами структуры, упрочняя его, что повышает механические и эксплуатационные свойства инструмента, изготовленного из этой стали.

На заготовку из стали 10Р6М5-МП перед нагревом наносят защитно-смазочное покрытие из стеклографитовой смеси для защиты от обезуглероживания, окисления и смазки при пластической деформации в нагретом состоянии.

Пример.

Проводили изготовление дисковых резаков из стали 10Р6М5-МП ГОСТ 19265-73 в состоянии после отжига с исходной твердостью НВ 250, пределом прочности δв=770 МПа и относительным удлинением δ=15%.

Заготовки диаметром 16 мм и высотой 22 мм с защитно-смазочным покрытием, нанесенным на них и подвергнутым сушке, нагревали в камерной электрической печи до 805°С. Затем нагретые заготовки подавали в изотермический штамп с температурой 805°С и деформировали в изотермических условиях со скоростью 10-2 с-1, со степенью деформации до 40% в штамповом блоке, изготовленном из жаропрочного никелевого сплава ЖС-6К, установленном на гидравлическом прессе, усилием 400 кН. Затем заготовку переносили в изотермический штамп с такой же температурой 805°С и деформировали в изотермических условиях со скоростью деформации 10-4 с-1, со степенью деформации до 60%. При этом не происходит разрушение образца и образование трещин на боковой поверхности заготовки дисковых резаков из стали 10Р6М5-МП. Длина пути резания канавки на деталях из стали 18ЮА готовым инструментом достигала 19500 м. Балл карбидной неоднородности составлял 1-2. После деформирования заготовка имеет твердость НВ 247, не превышающую исходную. Стойкость металлорежущего инструмента, изготовленного из таких деформированных заготовок, до 1,5-2 раз выше, чем при других режимах.

По сравнению с существующим способом предлагаемый имеет ряд преимуществ.

1. Деформирование производится в два этапа при одной температуре, что позволяет производить деформацию на одном штампе, меняя только скорость деформирования, тем самым увеличивая производительность.

2. Более низкая температура процесса на 70°С ниже существующего, что снижает энергоемкость и скорость образования окалины.

3. Практическое отсутствие обезуглероживания получаемой заготовки.

4. После формообразования заготовка имеет твердость 240 НВ и не требует подготовки структуры перед закалкой и хорошо обрабатывается резанием.

5. Более высокая стойкость инструмента за счет упрочнения материала путем деформирования при 810°С и повышение структурных и механических характеристик стали 10Р6М5-МП.

6. Меньшее усилие деформирования.

7. Уменьшение времени, затрачиваемого на получение заготовки, по сравнению с существующими аналогичными технологиями.

8. Использование технологий изотермического и сверхпластического деформирования позволяет снизить вредное воздействие на окружающую среду за счет уменьшения объемов выбросов, сопровождающих технологические процессы.

9. При этом повышение экономии дорогостоящих быстрорежущих сталей и дефицитных легирующих добавок: ванадия, молибдена, хрома и особенно стратегического элемента - вольфрама позволяет отнести процессы обработки давлением с использованием эффекта сверхпластичности к процессам рационального природопользования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2005 |

|

RU2287593C1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2002 |

|

RU2219255C1 |

| Способ изготовления изделий из железо-углЕРОдиСТыХ СплАВОВ | 1979 |

|

SU852946A1 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2430826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ИНСТРУМЕНТА ТИПА ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2023526C1 |

| ОТДЕЛОЧНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2361714C1 |

| НАКЛЕПЫВАЮЩИЙ ИНСТРУМЕНТ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2294824C1 |

Изобретение относится к термомеханической обработке металлов, в частности к обработке металлов давлением, и может быть использовано в инструментальной промышленности для получения заготовок инструмента из быстрорежущей стали и других сталей этой группы (Р6М5, Р6М5Ф3, 10РМ5Ф3, 10Р6М5-МП, Р6М5К5, Р6АМ5, Р6АМ5Ф). Для повышения коэффициента использования металла, увеличения износостойкости и снижения длительности процесса обработки инструмент нагревают до 800-810°С и проводят пластическую деформацию в два этапа при этой температуре со скоростью деформации на первом этапе 10-4-10-1 c-1 и со скоростью деформации на втором этапе 1·10-2-5·10-2 с-1. 1 ил, 1 табл.

Способ обработки быстрорежущей стали, включающий нагрев до температуры деформации и пластическую деформацию в два этапа со скоростью деформации на первом этапе 10-4-10-1 с-1, отличающийся тем, что нагрев под пластическую деформацию ведут до 800-810° и при этой температуре на двух этапах осуществляют пластическую деформацию со скоростью деформации на втором этапе 1·10-2-5·10-2 c-1.

| RU 2002822 C1, 15.11.1993 | |||

| Способ обработки быстрорежущих сталей | 1986 |

|

SU1315491A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2002 |

|

RU2219255C1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2005 |

|

RU2287593C1 |

Авторы

Даты

2008-11-10—Публикация

2007-02-26—Подача