при 980-1100°С за один проход со степенью деформации 60-90% и скоростью деформации 10 -10 , в качестве промежуточной термообработки используют изотермический отжиг при температуре 620-700°С до завершения распада аустенита, а теплую деформацию осуществляют при температуре 620-810°С со скоростью деформации - 10- с 1.

Горячую деформацию предпочтительно осуществлять методом поперечно винтовой прокатки, теплую деформацию - штамповкой в условиях сверхпластичности сплава.

Заготовку из литого железоуглеродистого сплава с содержанием углерода 0,8-4,3% подвергают горячей деформации при температуре 980-1100°С за один проход со степенью деформации 60-90% и скоростью деформации с для максимального измельчения литой аустенитной структуры сплава и создания многочисленных дефектов кристаллической решетки материала. Нижняя граница температурного интервала деформирования определяется последующим изотермическим отжигом и обусловливается сохранением высокого уровня пластичности и мощностью применяемого оборудования.

Степень деформации ниже 60% не обеспечивает требуемого измельчения аустенитного зерна, а степень дефформации выше 90% ведет к нарушению сплошности материала.

Скорость деформации менее 10 с приводит к нежелательному росту аустенитного зерна за счет наличия процессов рекристаллизации, а скорость деформации более 10 с приводит к нарушению сплошности материала.

Предпочтительно проводить горячую деформацию методом поперечно-виптовой прокатки, позволяюц ей при указанных скоростях и температурах деформации прокатывать заготовку со степенью более 60% за один проход.

Сразу после горячей деформации осуществляется изотермическая выдержка при 620-700°С для получения мелкозернистой ферритной матрицы с равномерно распределенными по всему объему материала глобулярными частицами цементита.

При переносе материала от температур горячей деформации в температуру ниже 620°С возможно образование промежуточных и мартенситной структур, что весь.ма нежелательно. Изотермическая выдержка выще температуры 700°С экономически нецелесообразна ввиду увеличения продолжительности процесса. Время изотермической выдержки определяется временем распада аустенита. ,

После проведения изотермической выдержки сплав подвергают теплой деформации при температурах 620-810°С со скоростью деформации с . При данном температурно-скоростном режиме деформации имеет место существенное повышение пластичности и снижение деформирующих усилий, что ведет к снижению трудоемкости операций. Кро.ме того, имеет место наиболее равномерная проработка структуры, что ведет к улучшению механических свойств и служебных характеристик изделия.

Предпочтительно теплую деформацию производить в условиях сверхпластичности, обеспечивающей наименьц.1ие усилия деформирования и наилучшую проработку структуры. Верхний предел температурного интервала теплой деформации определяется проявлением эффекта сверхпластичности при термоциклировании вокруг температуры фазовых превращений.

При этом деформирование в режиме изотермической сверхпластичности упрощает проведение теплого деформирования, а деформирование в условиях сверхпластичности при фазовых превращениях повьипает производительность операции за счет более высоких относительных скоростей деформирования.

Вслед за теплой деформацией изделие подвергают окончательной термообработке - закалке с последующим отпуском для получения необходимого комплекса механических свойств. Для получения в готовом изделии достаточной пластичности в сочетании с высокой твердостью и прочностью проводят закалку на .мартенсит с последующим низкотемпературным отпуском. При этом по сравнению с прототипом при тех же значениях пластических характеристик достигаются более высокие значения прочности и твердости, поскольку предлагае.мый способ позволяет изготавливать изделия из сплавов с болыпим содержапие.м углерода.

Кроме того, способ расширяет сортамент изделий за счет использования дешевых железоуглеродистых сплавов с высоким содержанием углерода, которыми можно заменять изделия из дорогостоящих легированных ста.лей без снижения качества продукции.

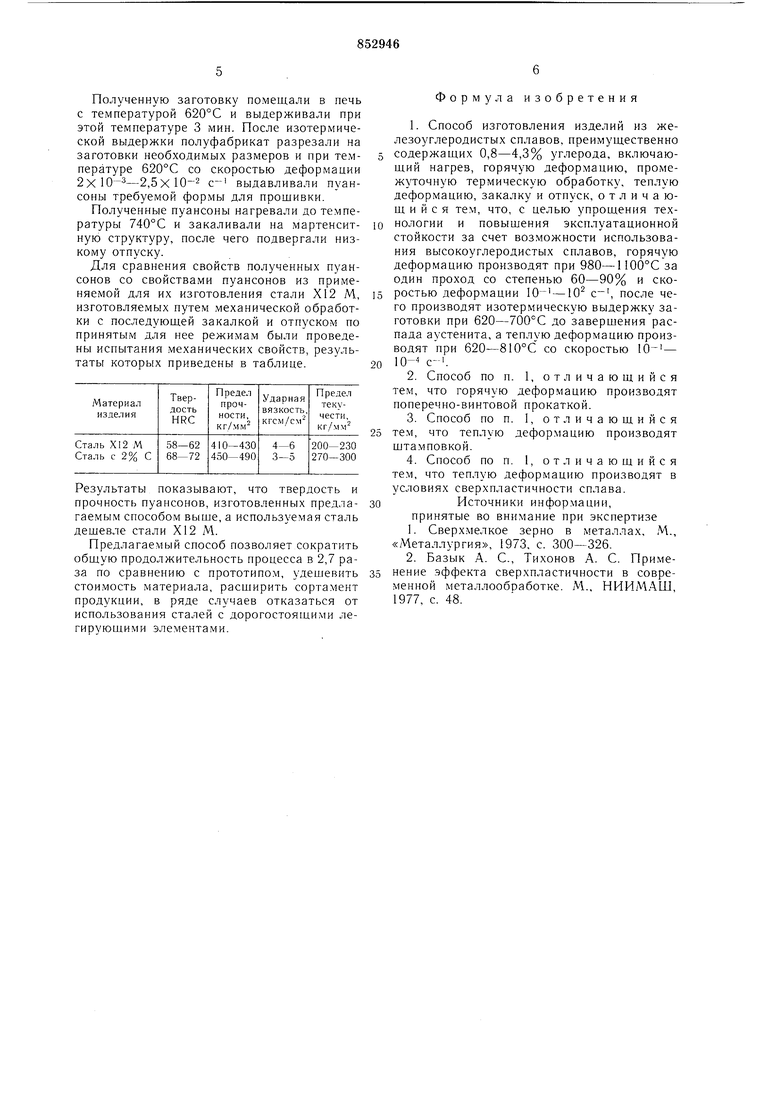

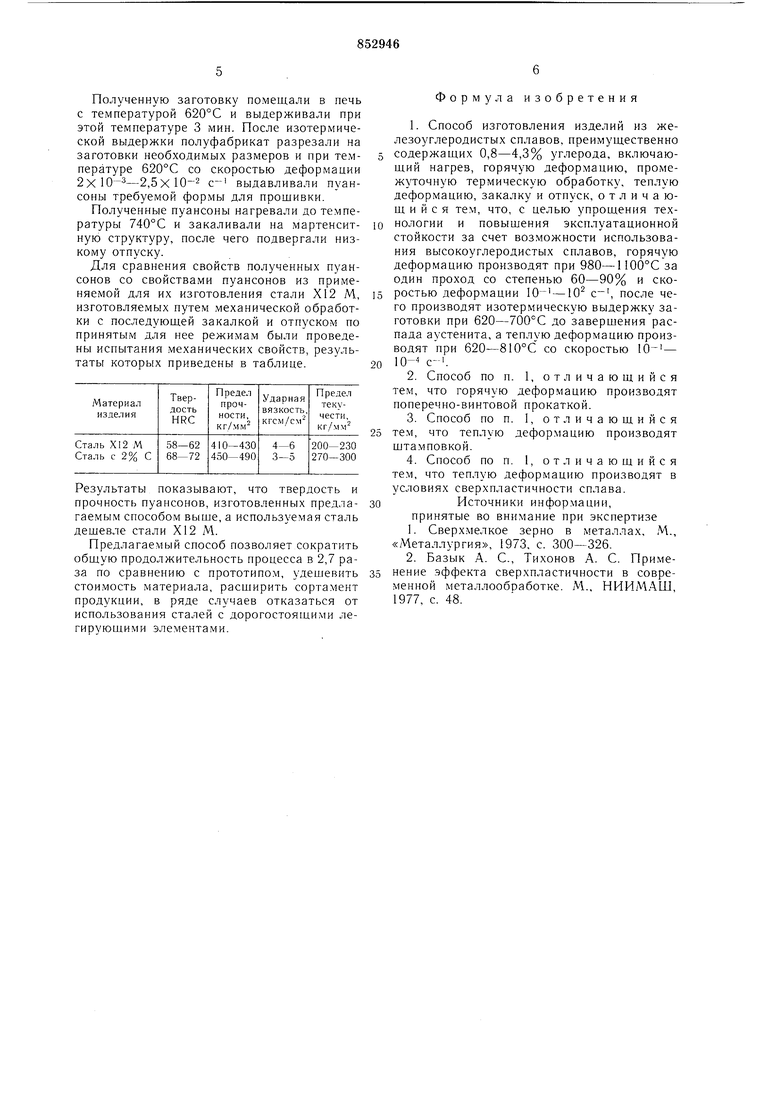

Пример. Получаемое изделие - пуансон для прошивки. Материал пуансона - сталь, содержащая компоненты, вес.%: С --- 2, - 0,98, Р - 0,015, S - 0,015, Fe - остальное.

Литой слиток диаметром 100 мм и длиной 300 мм прокатывали при температуре 1070°С со скоростью деформации 9Х на стане поперечно-винтовой прокатки за один проход со степенью деформации 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЛИСТОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ФЕРРИТОАУСТЕНИТНЫХ СТАЛЕЙ | 1995 |

|

RU2077597C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

Авторы

Даты

1981-08-07—Публикация

1979-11-02—Подача