Изобретение относится к цветной металлургии и может быть использовано при рафинировании алюминия и его сплавов от примесей непосредственно в транспортных ковшах перед заливкой металла в разливочные миксеры.

Известен способ рафинирования цветных сплавов, который осуществляется в устройстве, включающем емкость для рафинирующего расплава, рабочий орган, привод рабочего органа в виде двух валов с параллельными осями вращения, кинематически связанными друг с другом (SU №985097, м. кл. С22В 9/02, 1975). Флюс с помощью рабочего органа замешивается во весь объем расплава, чем повышается поверхность контакта флюса с расплавом.

Недостаток известного способа заключается в том, что механическое перемешивание требует применение рабочего органа, изготовленного из дорогостоящих материалов. Кроме того, реализация данного способа требует наличия сложной системы привода рабочего органа, что приводит к усложнению всего процесса рафинирования.

Известен способ рафинирования алюминия и его сплавов, включающий обработку расплава металла флюсом при перемешивании механической мешалкой (А.С. №1688595, кл. С22В 21/06, 1989). Мешалка оснащена приводом, позволяющим регулировать скорость ее вращения.

Недостаток известного способа заключается в том, что механическое перемешивание требует относительно больших затрат времени для проработки рафинируемого расплава флюсом по всему его объему, а также приводит к увеличению расходных материалов в виде роторов из дорогостоящих материалов. Кроме того, реализация данного способа требует наличия довольно сложной системы электропривода, что приводит к усложнению всего процесса рафинирования.

Известен способ рафинирования, осуществляемый в устройстве для электромагнитного рафинирования алюминия и сплавов на его основе (патент РФ 2240368, кл. С22В 21/06, С22В 9/00 2004). Устройство для рафинирования содержит футеровочную емкость, футерованную металлургическую крышку, газопылераспределительный механизм, механизм газоудаления, устройство для создания вращательного движения расплава. В качестве устройства для создания вращательного движения расплава использован один или несколько многофазных индукторов бегущего электромагнитного поля, охватывающего футерованную емкость частично или полностью. В результате интенсивного вращения расплава в нем образуется воронка, в область которой с помощью газопылераспредилительного механизма подается рафинирующая смесь. При подключении катушек индуктора к переменному напряжению в них протекает электрический ток, который создает магнитные потоки. В результате наложения магнитных потоков, сдвинутых во времени и пространстве, образуется бегущее электромагнитное поле. Взаимодействуя с расплавом, бегущее электромагнитное поле индуцирует в нем вихревые токи, магнитное поле которых, в свою очередь, взаимодействует с первичным магнитным полем, вызывает усилия в расплаве, приводящие расплав во вращательное движение.

Недостатком известного способа является недостаточное вращательное движение расплава при перемешивании, что приводит к низкой коагуляции флюса в расплаве, образованию большого количества газов от сгорающего флюса, образованию окислов алюминия и увеличению времени рафинирования.

Наиболее близким к заявляемому способу по технической сущности является способ рафинирования алюминия и его сплавов (патент РФ 2237091, м. кл. С22В 21/06, 2004). Способ осуществляют в транспортных ковшах. Способ включает подачу флюса в расплав и перемешивание расплава путем воздействия на расплав несколькими бегущими электромагнитными полями, создаваемыми источниками электромагнитного поля с переменной интенсивностью. Источники расположены под разными углами друг к другу в трехмерном пространстве. Флюс подают в воронку, образованную под воздействием электромагнитных полей на расплав. При этом воздействие электромагнитным полем может осуществляться:

- с боковой стороны ковша, или со стороны днища, или со стороны крышки;

- попарно с боковой стороны ковша и со стороны крышки, или с боковой стороны ковша и со стороны днища, или со стороны крышки ковша и со стороны днища;

- с боковой стороны ковша, со стороны крышки и со стороны днища одновременно.

С целью повышения производительности процесса и глубины проработки расплава флюсом воздействие бегущим электромагнитным полем на расплав осуществляют попеременно в прямом и обратном направлениях непрерывно или повторно-кратковременно.

Недостатком известного способа является отсутствие при перемешивании воронки на поверхности расплава, что приводит к низкой коагуляции флюса в расплаве, образованию большого количества газов от сгорающего флюса и увеличению времени рафинирования. Увеличение количества электромагнитных перемешивателей на установке более чем на один приводит к увеличению затрат потребляемой электроэнергии. Образующаяся при интенсивном перемешивании волна может привести к выбросам металла через края емкости, при этом окисная плена на поверхности зеркала расплава разрывается и вовлекается внутрь, что при приготовлении некоторых видов сплавов на основе алюминия недопустимо.

Задачей изобретения является достижение возможности рафинирования алюминия и его сплавов в транспортном ковше в автоматическом режиме с минимальными затратами времени, электроэнергии и расходуемых материалов.

Технический результат изобретения заключается в достижении степени перемешивания, необходимой для коагуляции флюса и расплава без образования воронки и разрыва окисной пленки на поверхности расплава.

Поставленная задача решается тем, что в способе рафинирования алюминия и его сплавов в транспортном ковше, включающем подачу флюса и перемешивание расплава металла путем воздействия на расплав бегущим электромагнитным полем непрерывно или повторно-кратковременно, создаваемым источниками электромагнитного поля с переменой направления движения электромагнитного поля, согласно заявляемому изобретению флюс подают в расплав под зеркало металла, а воздействие на расплав осуществляют бегущим электромагнитным полем, создаваемым источником электромагнитного поля, установленным вплотную к наружной стенке транспортного ковша таким образом, что центральная ось источника электромагнитного поля совпадает с геометрическим центром расплава в транспортном ковше.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

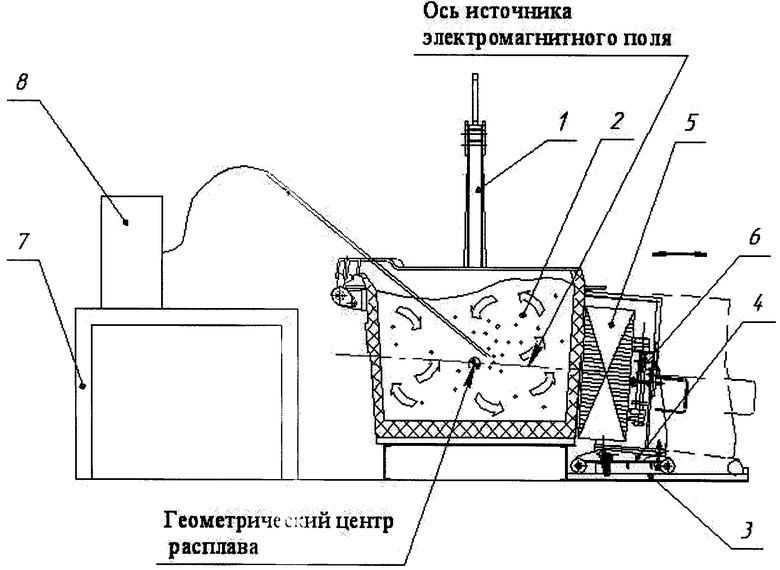

Сущность изобретения поясняется чертежом.

Поставленная задача решается тем, что для технологических режимов работы установки была разработана и испытана опытная промышленная установка.

На чертеже изображена опытная промышленная установка для рафинирования в транспортном ковше, общий вид.

Установка содержит футеровочную емкость 1 для транспортировки расплава 2, устанавливаемую на подставку с направляющими 3. По направляющим при помощи транспортной тележки 4 перемещается устройство для перемешивания 5, состоящее из одного или нескольких многофазных индукторов бегущего электромагнитного поля, расположенных с боковой стороны футеровочной емкости. Чтобы плотно прижать к поверхности футеровочной емкости устройство для перемешивания, на тележке установлен выравнивающий механизм 6.

Для подачи флюса внутрь транспортного ковша на подставке 7 устанавливается устройство для ввода газопорошковой смеси 8.

Описание опытов по рафинированию расплава в транспортном ковше.

В расплав вводилась рафинирующая соль в течение 5 минут с расходом до 300 г/мин посредством титановой трубы, подсоединенной с помощью гибкого шланга к устройству ввода газопорошковой смеси и погруженной в металл на глубину около 1 м. В каждом из опытов брался химический анализ расплава перед началом и после завершения эксперимента. Результаты химического анализа представлены в таблице.

Применение заявляемого способа позволит без переделки конструкции существующих транспортных ковшей сократить время обработки расплава до 10-15 минут, уменьшить количество вовлекаемого флюса до 1-2 кг на 1 тонну расплава при максимально автоматизированном процессе рафинирования алюминия и его сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2237091C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2370557C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2233344C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2240368C1 |

Изобретение относится к способу рафинирования алюминия и его сплавов в транспортном ковше перед заливкой металла в разливочные миксеры. Способ включает подачу флюса и перемешивание расплава. Перемешивание проводят путем воздействия на расплав бегущим электромагнитным полем непрерывно или повторно-кратковременно, создаваемым источниками электромагнитного поля с переменой направления движения электромагнитного поля. Флюс подают в расплав под зеркало металла. Воздействие на расплав осуществляют бегущим электромагнитным полем, создаваемым источником электромагнитного поля, установленным вплотную к наружной стенке транспортного ковша, таким образом, что центральная ось источника электромагнитного поля совпадает с геометрическим центром расплава в транспортном ковше. Обеспечивается возможность рафинирования в автоматическом режиме с минимальными затратами времени, электроэнергии и расходуемых материалов. 1 табл., 1 ил.

Способ рафинирования алюминия и его сплавов в транспортном ковше, включающий подачу флюса и перемешивание расплава путем воздействия на расплав бегущим электромагнитным полем непрерывно или повторно-кратковременно, создаваемым источниками электромагнитного поля с переменой направления движения электромагнитного поля, отличающийся тем, что флюс подают в расплав под зеркало металла, а воздействие на расплав бегущим электромагнитным полем осуществляют источником электромагнитного поля, установленным вплотную к наружной стенке транспортного ковша, при этом центральная ось источника электромагнитного поля совпадает с геометрическим центром расплава в транспортном ковше.

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2237091C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2240368C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2233344C1 |

| Устройство для рафинирования цветных сплавов | 1975 |

|

SU985097A1 |

| Устройство для рафинирования металла | 1982 |

|

SU1039975A1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2026444C1 |

| US 4487401 11.12.1984. | |||

Авторы

Даты

2008-11-10—Публикация

2006-07-25—Подача