Изобретение относится к способу изготовления упаковочной тубы для пастообразного пакуемого вещества, снабженной маркировкой подлинности, согласно ограничительной части п.1 формулы изобретения, и к самой такой тубе согласно ограничительной части п.5 формулы изобретения.

Упаковочные тубы из пластмассы (пластмассовые тубы) наряду с металлическими тубами получили широкое распространение для упаковки, представления и предложения технических, косметических и фармацевтических пастообразных пакуемых материалов. Благодаря своей устойчивости против диффузии металлические тубы для упаковки чувствительных к окислению материалов прежде превосходили пластмассовые тубы. С разработкой новых пластмасс и ламинатов, например, для изготовления пленок для изготовления труб туб, получают ли их путем экструзии или путем так называемой сварки с продольным швом, металлические тубы в значительной степени потеряли свое превосходство, так что металлические и пластмассовые тубы в качестве деформируемой упаковки, например, для чувствительных к окислению пакуемых материалов следует рассматривать как равнозначные. Разработки новых пластмасс и ламинатов (материалов для туб) сопровождаются развитием высокой технологии изготовления пластмассовых туб, обеспечивающей получение бездефектных туб. Материалы для туб и технология изготовления в результате позволяют получить деформируемые тубы, с помощью которых обеспечивается постоянное качество упакованного материала от момента заполнения до опорожнения туб. Туба наряду с выполнением функции упаковочного средства пригодна также в качестве носителя рекламы, причем представленная на ней реклама может включать идентификацию упакованного материала и другие относящиеся к составу данные. У некоторых видов масс, например зубных паст, реклама на тубе, наряду с названием продукта, представляет специфические данные в отношении происхождения, т.е. производителя, так чтобы потребители на основе оптической идентификации решали, какой продукт, от какого изготовителя приобретать, в надежде в будущем приобрести такой же продукт такого же качества. В связи с этим такая оптическая идентификация является поверхностной, что для изготовителя пакуемого материала и/или распаковщика приводит к проблемам, касающимся гарантии происхождения, качества и постоянства свойств по сравнению с производителями подделок. Производители подделок могут, например, выполнить упаковочные тубы почти аналогично оригиналу; под выполнением здесь подразумевается воссоздание особой формы туб с одинаковой с оригиналом печатью, причем такие подделки, как правило, тубы и содержимое, т.е. упакованный материал, имеют иное качество, чем качество, обеспечиваемое исходными изготовителями. Если подделки маркировать с различимой для потребителей потерей качества в отношении туб и/или упакованного материала, то потребители, не зная, что приобретают подделку, отнесут это низкое качество исходному изготовителю, что приведет для последнего к проблемам в отношении происхождения, качества и гарантии его продукции.

Исходя из сказанного изобретатель ставит задачу создать тубу с маркировкой подлинности (далее коротко также метка или маркировка) и способ для ее экономичного изготовления, причем туба с этой маркировкой даже при поверхностном рассмотрении явно представляется как оригинал, и эта задача для способа решается с помощью признаков п.1 формулы изобретения, а для тубы - с помощью признаков п.5 формулы изобретения. Предпочтительные варианты осуществления соответствующего изобретению способа следуют из зависимых пунктов 2-4, а тубы - из зависимых пунктов 6-9.

Две технологии доминируют в технике изготовления туб из пластмассы. Технология использования готовой головки предполагает соединение предварительно изготовленной головки тубы с трубой тубы, в процессе каждого в качестве одного вида соединения труба припаивается к головке за счет применения тепла и давления, при другом виде соединения головка и труба соединяются друг с другом за счет процесса литья под давлением. При технологии присоединения путем формования труба тубы соединяется с головкой тубы в процессе ее формования в матрице, причем формование может осуществляться путем деформации пластифицированной порции материала или путем литья под давлением. Известен также способ, при котором для изготовления туб предварительно изготовленные головки туб соединяют с помощью пластифицированных, подлежащих прессованию порций материала. Усовершенствование этих способов изготовления преследует две цели, а именно техническую и эстетическую. Специалисты стремятся, с одной стороны, изготавливать герметичные, способные выдерживать механическую нагрузку соединения, которые, с другой стороны, не должны быть оптически заметными. Для оснащения тубы маркировкой подлинности изобретение порывает с описанным выше представлением специалистов тем, что сохраняет механическое качество соединительного шва между головкой и трубой, и при этом делает соединительный шов или его части видимыми. Согласно изобретению головка несет маркировку другой окраски. Предпочтительно маркировка выполнена в виде окружающего плечо головки кольца, которое визуально различимо возникает на плече во время процесса соединения между головкой и трубой путем прессования кольцеобразной порции пластифицированной пластмассы другой окраски, чем плечо головки и в данном случае - чем труба тубы. Предпочтительно для изготовления туб с представленной выше маркировкой используется способ, в котором предварительно изготовленная головка соединяется с трубой тубы с помощью кольцеобразной порции пластифицированной пластмассы, предпочтительно круглого или линзообразного поперечного сечения, в процессе чего порция укладывается вдоль внутреннего периметра выступающего краевого участка трубы и между или частично на наружном периметре плеча головки и при загибании выступающего краевого участка в направлении выпуска головки тубы подвергается прессованию с помощью оправки и матрицы. После прессования кольцеобразная маркировка непосредственно замыкается, т.е. примыкает непосредственно к торцевой кромке краевого участка, так что кольцо располагается на расстоянии от места перегиба, составляющем длину краевого участка. Это имеет то преимущество, что положение маркировки может изменяться на наружной поверхности плеча соответственно длине краевого участка. Таким образом, можно оказывать влияние на общее эстетическое оформление и посредством различного расположения осуществлять идентификацию изготавливаемых серий туб.

Дальнейшие преимущества, признаки и подробности изобретения следуют из нижеследующего описания туб, способа и устройства для осуществления способа и чертежей, на которых показано:

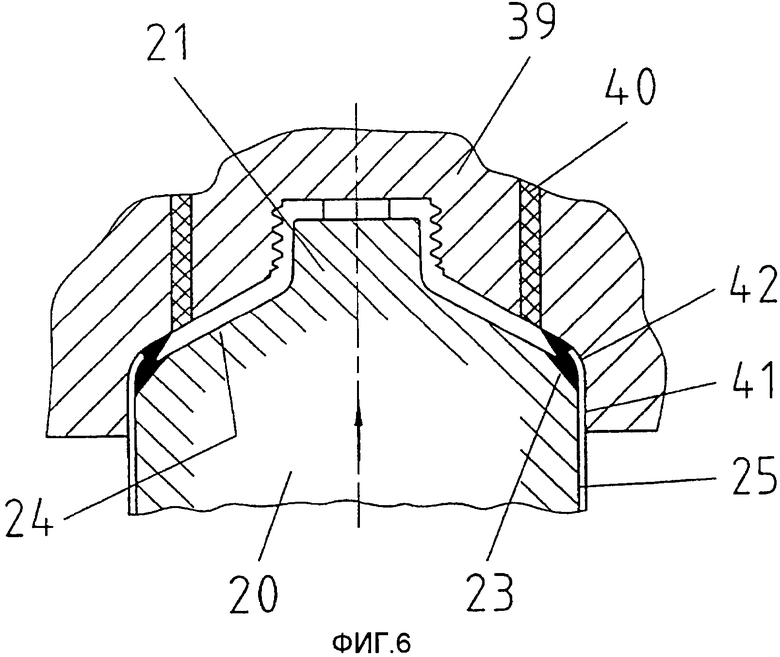

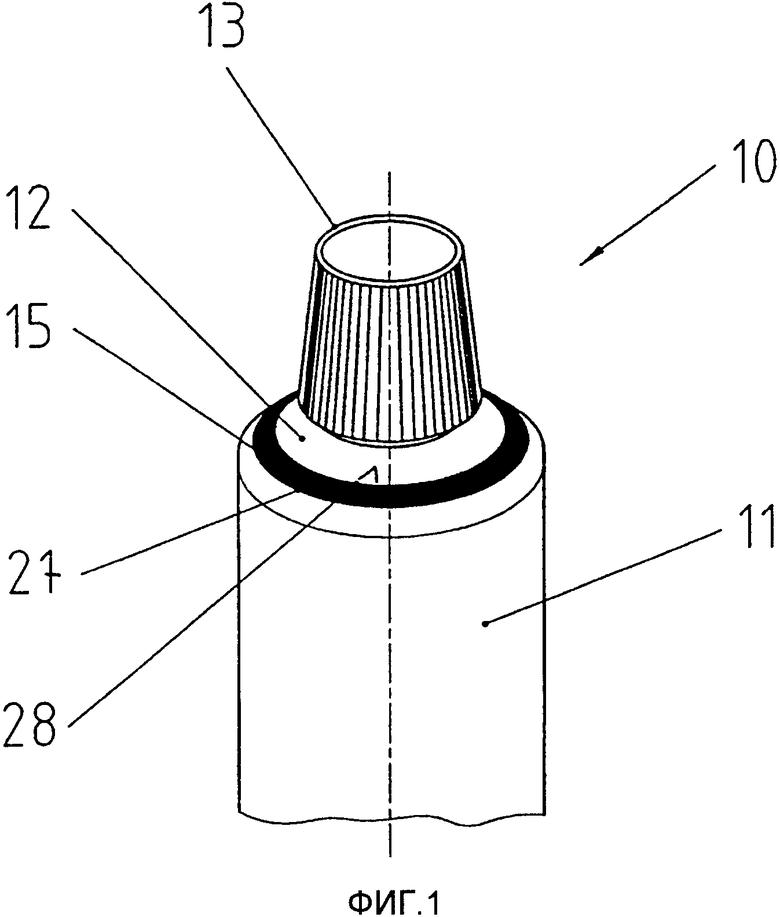

фиг.1 - туба согласно изобретению на виде сбоку, фиг.2 - оправка с головкой и уступом, фиг.3 - оправка с головкой и многокамерным уступом, фиг.4 - оправка с головкой с окружной поверхностью в скошенном положении, фиг.5 - матрица перед процессом прессования, фиг.6 - матрица после проведенного прессования.

Фиг.1 показывает находящийся со стороны головки конец упаковочной тубы 10, далее кратко называемой туба 10. Туба 10 образована из трубы 11 тубы, далее называемой труба 11, с которой находится в контакте головка 12 тубы, далее называемая головка 12, с насаженной крышкой 13. Головка 12 содержит плечо 14 и выпуск 16 (фиг.2). Плечо 14 на своей обращенной от внутренней части тубы поверхности, т.е. на своей наружной видимой поверхности, содержит выполненную согласно изобретению маркировку 15. В зависимости от требований в отношении стойкости тубы 10 против диффузии труба 11 состоит из пластмассовой монопленки, пластмассового пленочного ламината или ламината с чередованием пластмассовых и металлических слоев, которые в виде полос сгибают в трубу 11 и сваривают вдоль продольных кромок полосы. Трубы 11 можно изготавливать также путем экструзии, в этом случае сварка продольного шва не требуется. Трубы 11 на одном из своих открытых концов вводятся в контакт с предварительно изготовленными головками 12. Головки 12 изготовляют из пластмассы путем литья под давлением отдельно от изготовления туб. Головка 12 включает в себя выполненное в форме диска плечо 14 с выступающим вверх от плеча 14 выпуском 16, который может открываться и закрываться с помощью крышки 13.

Наружный диаметр плеча 14 головки 12 несколько меньше, чем внутренний диаметр трубы 11, а именно рассчитан так, что используемый для соединения материал в процессе прессования может обтекать окружную кромку плеча 14 при равномерном заполнении кольцевого зазора между окружной кромкой плеча 14 и внутренней поверхностью трубы 11. Соединяются головка 12 и труба 11 с помощью порции 17 материала из пластифицированной пластмассы, которую следует выбрать такой, чтобы она под воздействием давления и, в случае необходимости, тепла соединялась с пластмассой головки 10 и пластмассой трубы 11, а в случае ламината - с внутренним слоем трубы 11.

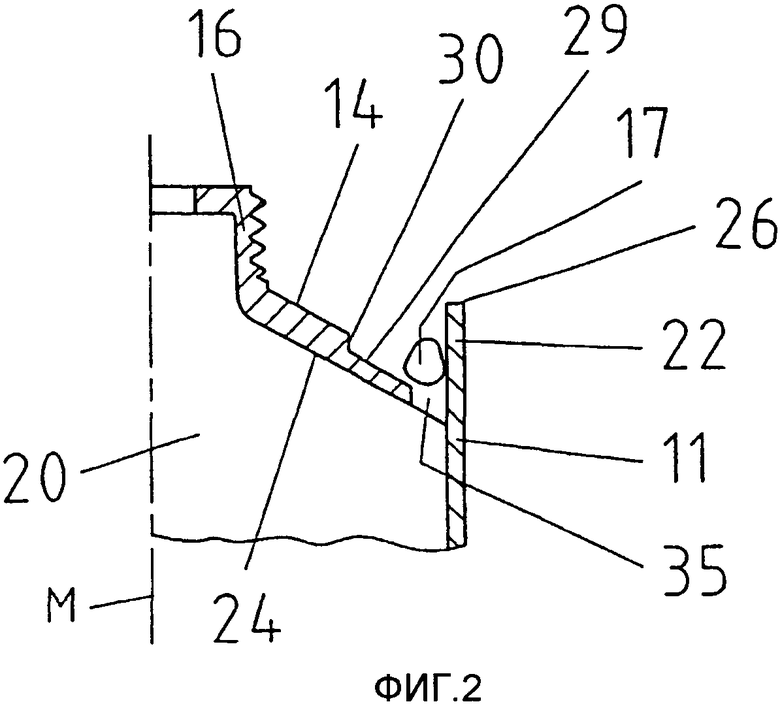

Фиг.2 схематически показывает в качестве части прессового инструмента круглую оправку 20, на проходящую в осевом направлении окружную поверхность которой надвинута труба 11 тубы. Верхний, свободный конец оправки 20 выполнен (по контуру) таким образом, что к нему полностью прилегает головка 12 тубы своей внутренней поверхностью. Головка 12 тубы образована выполненным в виде диска плечом 14, от которого возвышается полый цилиндрический выпуск 16, в который входит проходящий по центру относительно оправки 20 выступ 21 оправки, таким образом, что головка 12 тубы удерживается точно по центру на оконтуренном свободном конце оправки 20.

Согласно фиг.2 кольцеобразный участок 22 трубы 11 тубы выступает на переходе наклонной поверхности 24 оправки 20 к наружному периметру 25 оправки 20 над торцевой поверхностью в аксиальном направлении оправки 20. Аксиальная протяженность кольцеобразного участка 22 зависит, см. фиг.4, от расстояния А, к которому должна прилегать свободная окружная кромка 26 участка 22 - при рассмотрении в направлении от центральной линии головки 12 - и, тем самым, должна прилегать, образуя наружный окружной контур 27 маркировки 15. Головка 11 согласно фиг.2 на своей наружной поверхности имеет уступ 29, который окружает наружный периметр плеча 14 и возвышающаяся к выпуску 16 поверхность 30 которого образует внутренний окружный контур 28.

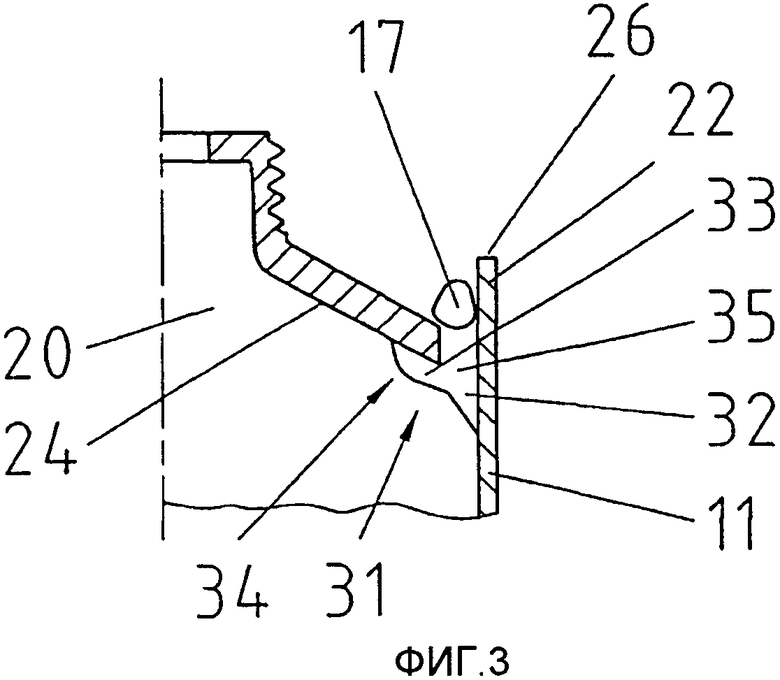

Согласно изобретению может быть целесообразным переход 23 наклонной поверхности 24 к наружному периметру 25, окружающему оправку 20, снабдить многокамерным уступом 31. Целесообразно многокамерный уступ 31 (далее кратко называемая уступ 31) включает в себя две камеры 32, 33, причем первая камера 32, исходя от наружного периметра оправки 20 в форме скоса в направлении к центральной линии М, переходит во вторую камеру 33, которая в свою очередь оканчивается на наклонной поверхности 24 оправки. При этом наиболее близкий к центральной линии М диаметр, т.е. периметр второй камеры 33, рассчитывают так, чтобы он перекрывался наружным периметром плеча 14 головки 12, так что камера 33 при установленной на оправку 20 головке 12 тубы образует с плечом 14 введенный в торцевую поверхность задний вырез 34, в то время как при рассмотрении в аксиальном направлении первая камера 32 в сочетании с внутренней окружной поверхностью участка 22 трубы 11 и с наружным периметром плеча 14 головки 12 тубы образует открытое в направлении плеча 14, проходящее аксиально к оправке 20 кольцевое пространство 35. Как поясняет фиг.3, посредством второй камеры 33, которая охватывает снизу плечо 14, и связанного со второй камерой 33 кольцевого пространства 35 (первая камера 32) создается формовочное пространство, в которое вдавливается пластифицированная за счет тепла порция 17 соединительного материала, т.е. пластмассы другой окраски, чем у головки и в данном случае трубы 11.

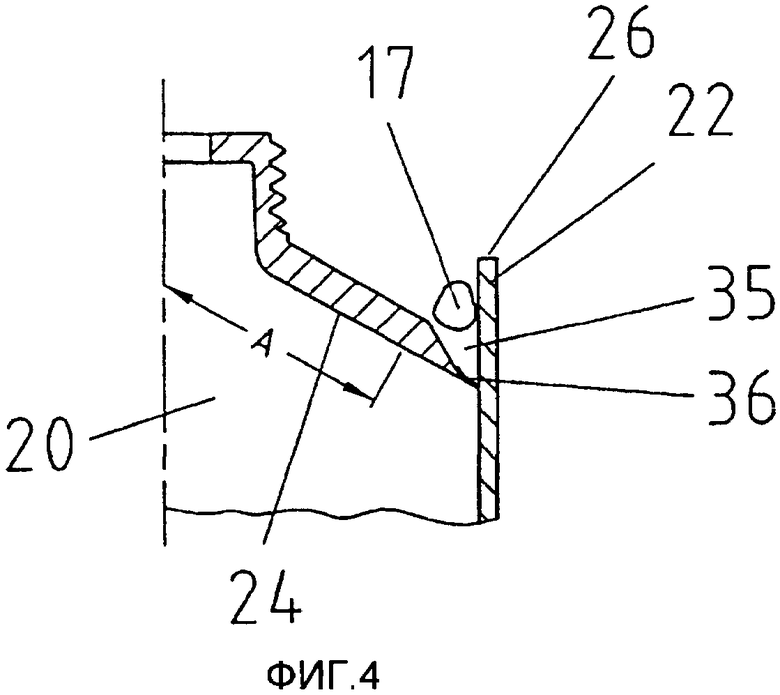

Фиг.4 показывает окружную поверхность, образованную предпочтительно в виде наклонной поверхности 36 к центральной линии, в противоположность проходящей параллельно центральной линии головки 12 тубы окружной поверхности (не показана).

Фиг.2, 3 и 4 показывают сформированные по-разному соединения между трубой 11 тубы и головкой 12. Соединение согласно фиг.2 удовлетворяет нормальным требованиям к соединению, в то время как соединение согласно фиг.4 удовлетворяет более высоким требованиям, чем соединения согласно фиг.2, так как наклонная поверхность 36 представляет большую одностороннюю поверхность соединения, чем проходящая параллельно поверхность согласно фиг.2. Для подверженных высоким нагрузкам соединений между головкой 12 и трубой 11 рассчитано соединение согласно фиг.3, которое благодаря заднему вырезу 34 в качестве дополнения к поверхности кольцевого пространства 35 вовлекает в соединение внутреннюю поверхность (поверхность, направленную вовнутрь тубы) головки 12. Показанный на фиг.2 уступ 29 на наружной поверхности плеча 14 головки 12 можно предусмотреть также на головках 12 согласно фиг.3 и 4. Предпочтительно показанная на фиг.2, 3 и 4 порция 17 материала в виде кольца, в равной степени предпочтительно круглого, линзообразного или каплевидного поперечного сечения, целесообразным образом прилегает к внутренней поверхности кольцеобразного участка 22, перекрывая кольцеобразное пространство 35.

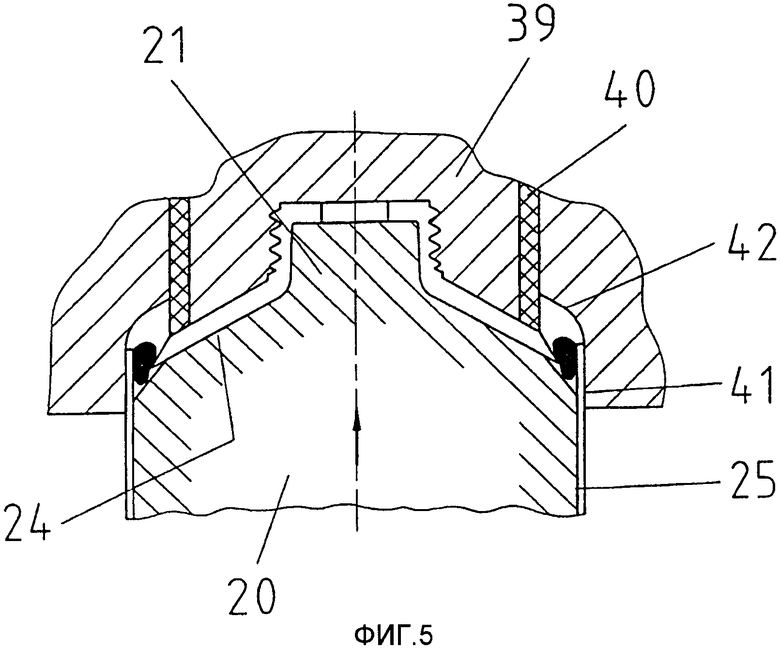

Фиг.5 и 6 показывают средство для соединения трубы 11 тубы с головкой 12. Позицией 39 на фиг.5 обозначена кольцеобразная матрица, в которую входит оправка 20 с установленной трубой 11, головкой 12 и порцией 17 материала, а именно перед началом процесса прессования, завершение которого представлено на фиг.6. Матрица 39 (представленная лишь схематически) может иметь перемещаемое в направлении движения оправки 20 предпочтительно упруго сжимаемое внутреннее кольцо 40, которое служит в качестве прижима головки 12 к оправке 20 и своим наружным диаметром - в качестве аксиально перемещаемой формующей стенки и, прилегая к плечу 14, образует, например, внутренний окружный контур 28. Формующий контур матрицы 39 состоит из цилиндрического участка 41 и проходящего по радиусу участка 42. Внутренний диаметр цилиндрического участка 41 соответствует наружному диаметру оправки 20 с надвинутой трубой 11. Проходящий по радиусу участок 42 рассчитан таким образом, что он образует заднюю часть кольцеобразного участка 22 в виде проходящего по радиусу перехода от трубы 11 к головке 12, в то время как его передняя часть вводится в контакт с наружной поверхностью плеча 14 во время процесса прессования.

Способ соединения предварительно изготовленной головки 12 с трубой 11 для образования имеющего форму кольца соединения на плече 14 головки 12 проходит, по существу, в шесть этапов. Первый этап состоит из насаживания трубы 11 тубы на оправку 20 таким образом, чтобы кольцеобразный участок 22 трубы выступал над переходом 23 наклонной поверхности 24 оправки к наружному периметру 25 оправки 20. Аксиальная протяженность участка 22 рассчитывается в соответствии с тем, какое радиальное расстояние должна иметь после прессования открытая окружная кромка 26 участка 22, образуя внешний окружный контур 27. С удлинением участка 22 становится выше положение внешнего окружного контура 27 в направлении выпуска 16, в то время как при его сокращении контур располагается ниже в направлении перехода 23, т.е. в направлении наружного периметра наклонной поверхности 24 оправки. На втором этапе предварительно изготовленная головка 12 устанавливается на оправку 20, при этом она за счет выпуска 16 и выступа 21 оправки поддерживается на оправке 20 по центру и окружена кольцеобразным участком 22. На третьем этапе порция 17 материала, состоящая из соединительного материала, наносится на обращенную от наклонной поверхности 24 оправки сторону плеча 14, т.е. на видимую наружную поверхность плеча 14. Предпочтительно, чтобы порция 17 материала прилегала к внутреннему периметру участка 22 и полностью окружала его. Порция 17 материала состоит из пластифицированной пластмассы, которую по ее составу следует выбирать так, чтобы она при применении давления и, при необходимости, тепла соединялась с материалом головки 12 и трубы 11, а в случае ламината - с внутренним пластмассовым слоем трубы 11. Порцию материала можно предварительно подготовить и уложить или нанести путем экструзии на плечо 14, предпочтительно перекрывая кольцевое пространство 35. Предпочтительны порции 17 материала, которые образованы в форме кольца, т.е. в виде замкнутого кольца, и поперечное сечение которых предпочтительно имеет форму круга, линзы или капли. Для получения маркировки 15 на плече 14 пластмасса порции 17 материала имеет окраску, которая разительно отличается от цвета пластмассы предварительно изготовленной головки 12 и в данном случае от цвета трубы 11. Оправка 20, нагруженная трубой 11 тубы, головкой 12 тубы и порцией 17 материала на четвертом этапе вводится в открытую кольцеобразную матрицу 39. Если предусмотрено внутренне кольцо 40, то наружная поверхность плеча 14 входит в контакт с внутренним кольцом 40 и во время вдвигания оправки 20 в матрицу 39 сдвигает его против направления действия его упругого сжатия, Прессование и образование маркировки 15 осуществляется во время пятого этапа способа. Во время этого этапа с помощью вдвигания оправки 20 в матрицу 39 порция 17 материала вдавливается в кольцевые пространства 35, уступ 29 и в камеры 32, 33 многокамерного уступа 31 для соединения головки 12 и трубы 11 с загибанием кольцеобразного участка 22 в направлении наружной поверхности плеча 14. Процесс прессования завершен, когда внутренняя поверхность участка 22 вошла в контакт с наружной поверхностью плеча 14. Во время загибания часть порции 17 материала, растекаясь за счет кольцеобразного участка 22, вытесняется в направлении выпуска 16 до тех пор, пока вытесненная на поверхность плеча пластмасса не набежит, например, на распорную поверхность 30 уступа 29 или на наружный периметр внутреннего кольца 40. На пятом этапе осуществляется соединение трубы 11 и головки 12, кольцеобразный участок 22 посредством вытесненной в направлении выпуска 16 пластмассы порции 17 материала соединяется с плечом 14 и на поверхности плеча 14 образуется окружная дистанцированная от выпуска кольцеобразная маркировка 15, которая ограничивается внутренним 28 и внешним 27 окружными контурами. Средства (распорная поверхность 30, внутреннее кольцо 40) для образования внутреннего окружного контура 28 предпочтительны для точного представления маркировки 15, однако возможно также свободное вытекание вытесненной до открытой окружной кромки 26 участка 22 в направлении выпуска пластмассы на плечо 14. На шестом этапе оправка 20 с упаковочной тубой 10 выходит из матрицы 39, и тубу 10 снимают с оправки, после чего процесс изготовления, т.е. способ изготовления тубы 10 с маркировкой 15, повторяется.

Изобретение относится к способу изготовления упаковочной тубы для пастообразного пакуемого вещества, снабженной маркировкой подлинности, и к самой такой тубе. Изобретение направлено на экономичное изготовление тубы, имеющей маркировку подлинности. Упаковочная туба с маркировкой подлинности содержит трубу, жесткую головку трубы и кольцеобразную маркировку. Труба образована из гибкой пластмассовой пленки или из гибкого ламината с чередованием пластмассовых и металлических слоев. Кольцеобразная маркировка образована из части запрессованной порции материала другой окраски, чем окраска плеча. 2 н. и 7 з.п. ф-лы, 6 ил.

| US 3356263 А, 05.12.1967 | |||

| Устройство для погрузки и выгрузки прессованных в круги жмыхов | 1925 |

|

SU5076A1 |

| Раствор для химического никелирования | 1957 |

|

SU111131A1 |

| DE 19623301 А1, 18.12.1997 | |||

| Сплющиваемый контейнер | 1984 |

|

SU1364232A3 |

| Тюбик | 1983 |

|

SU1281169A3 |

Авторы

Даты

2008-11-20—Публикация

2003-12-08—Подача