Область техники, к которой относится изобретение

Настоящее изобретение относится к реакционно-способному носителю, который не образует побочных продуктов во время литья под давлением расплава полимера в изделия, такие как листы, пленки, волокна и емкости. Реакционно-способный носитель применяют, чтобы смешать добавки с полимерной смолой. Более конкретно, изобретение относится к применению одного или больше циклических ангидридов или замещенных циклических ангидридов в качестве реакционно-способного носителя. Полимером может быть сложный полиэфир или полиамид.

Известный уровень техники

Для многих полимерных изделий, полученных литьем под давлением, требуется применять добавки, чтобы улучшить функциональное назначение изделия. Типичными добавками являются красители, средства, препятствующие скольжению, огнегасители, антиоксиданты, газобарьерные средства, поглотители ультрафиолетового излучения, восстановители ацетальдегида, средства, регулирующие кристаллизацию, наполнители и т.д.

Чтобы смешать добавки с полимерными изделиями, получаемыми литьем под давлением, применяли способ «маточной смеси». В способе маточной смеси целевую добавку диспергируют при относительно высокой концентрации в полимерном носителе. На следующей стадии способа маточную смесь высококонцентрированного аддитивного полимера смешивают с исходным полимером (без добавок) у питающего отверстия экструдера расплава. В зависимости от качества контроля сушки и дозировки маточной смеси изменения в уровнях добавок и молекулярном весе полимера могут быть недопустимы.

Альтернативным способом является применение жидкой дисперсии добавки, которая накачивается к горловине экструдера. Жидкий носитель должен быть органическим, неводным, растворимым в полимере и иметь точку кипения выше, чем температура экструзии, т.е. обычно выше 300°С. Коммерческие жидкие носители могут быть получены из ColorMatrix Corporation, Cleveland, Ohio и называются как серия ColorMatrix LCPY-1:82-89. Согласно справочнику по безопасности материалов от ColorMatrix Corporation основным названным ингредиентом является рафинированное углеводородное масло.

Проблемой с применением жидких носителей является то, что они могут влиять на обработку изделий и оставаться в изделии. Например, они могут вызывать скольжение шнека экструдера, налипать на форму и могут выделяться.

Патенты США 5569991, 6573359, 6590069 и 6599596 (Nichols) раскрывают применение реакционно-способного носителя, который реагирует с конденсационным полимером, тем самым связывая реакционно-способный носитель с полимерной смолой и предотвращая выделение носителя из полимерной смолы в течение последующей тепловой обработки. Эти патенты показывают на рисунках влияние молекулярного веса реакционно-способного носителя на теоретические потери молекулярного веса конденсационных полимеров как функцию концентрации реакционно-способного носителя (т.е. применение определенного реакционно-способного носителя вызывает потерю молекулярного веса полимера). Реакционно-способные носители высокого молекулярного веса (меньше 10000 г/моль) предпочтительны, особенно полиолы, и наиболее предпочтительны полиэтиленгликоли молекулярного веса примерно между 400 и 1000 г/моль.

Патент США 6342578 (Huang) раскрывает полиэфир с одним или больше ангидридами, выбранными из фталевого ангидрида, глутарового ангидрида, бензойного ангидрида, малеинового ангидрида или янтарного ангидрида, в количестве, достаточном чтобы значительно снизить крекинг от щелочных воздействий. Ангидриды реагируют с концевыми гидроксильными группами с образованием концевых карбоксильных групп (ККГ).

Необходимо, чтобы реакционно-способные носители не снижали молекулярный вес полимера.

Сущность изобретения

Изобретатели нашли, что циклические ангидриды, в частности замещенные циклические ангидриды, могут быть применены в качестве реакционно-способных носителей, не образующих побочных продуктов, снижающих молекулярный вес полимера.

В самом широком смысле настоящее изобретение относится к применению жидкого циклического ангидрида во время его инжекции в качестве носителя добавок в полимер, который экструдируется в расплаве с получением изделия.

В самом широком смысле изобретение также включает метод инжекции жидкого циклического ангидрида, содержащего добавки, в способе литья под давлением в расплаве. Ангидрид является жидкостью во время инжекции.

Подробное описание способа

Циклические ангидриды будут реагировать с любой нуклеофильной группой, включая гидроксил, карбоксил, первичные и вторичные амино- и амидогруппы. Это значит, что они наиболее подходят в качестве реакционно-способных носителей в сложных полиэфирах и полиамидах.

Подходящими циклическими ангидридами являются ангидриды с точкой плавления меньше примерно 160°С, наиболее предпочтительно меньше 100°С и особенно пригодны ангидриды, жидкие при комнатной температуре (25°С).

Полиэтилентерефталат (ПЭТ) обычно получают реакцией диметилтерефталата или терефталевой кислоты с этиленгликолем, например, по реакции этерификации, за которой следует реакция поликонденсации. При получении ПЭТ периодическим или непрерывным способом реакция может быть доведена почти до завершения, давая ПЭТ, имеющий до 3 вес.% диэтиленгликоля и других побочных продуктов. Имеется в виду, что ПЭТ включает небольшое количество побочных продуктов.

Обычный непрерывный способ получения ПЭТ хорошо известен в технике и включает реакцию терефталевой кислоты и этиленгликоля при температуре приблизительно 200-250°С с получением мономера и воды. Поскольку реакция обратима, воду непрерывно удаляют, направляя реакцию на получение мономеров и небольшого количества олигомеров. Затем мономеры и олигомеры подвергают реакции поликонденсации в условиях вакуума при температуре приблизительно 250-290°С с получением сложного полиэфира, имеющего характеристическую вязкость примерно 0,4-0,6. Во время реакции этерификации катализатор не требуется. Однако в реакции поликонденсации катализатор, такой как соединение сурьмы или титана, необходим.

ПЭТ также получают периодическим или непрерывным способом по реакции сложного эфира - диметилтерефталата - и этиленгликоля при температуре приблизительно 190-230°С с получением мономера и спирта (метанола). Эта реакция этерификации обратима, и спирт должен непрерывно удаляться, направляя реакцию на получение мономера и небольшого количества олигомера. В реакции диметилтерефталата и этиленгликоля применяют катализаторы, такие как марганец, цинк, кобальт или другой обычный катализатор. Затем мономер и олигомер подвергают реакции поликонденсации в условиях, указанных выше, с получением сложного полиэфира или сополиэфира, имеющего характеристическую вязкость примерно 0,4-0,6. Получение сложного сополиэфира ПЭТ и дикарбоновой кислоты просто требует добавления кислоты или эквивалентного количества ее эфира с проведением реакции этерификации (или переэтерификации). Получение сложного сополиэфира ПЭТ и диола просто требует добавления диола во время реакции этерификации (или переэтерификации). Для применения в качестве бутылочной смолы сложный эфир или сополиэфир из этой фазы расплава реакции полимеризуют в твердом состоянии обычными методами, чтобы увеличить молекулярный вес смолы (характеристическая вязкость).

Смолы, содержащие до 20 вес.% дикарбоновой кислоты, применяют в изготовлении бутылок или банок, как известно в технике. Подходящими дикислотами могут быть алифатические, алициклические или ароматические дикарбоновые кислоты, такие как изофталевая кислота, 1,4-циклогександикарбоновая кислота, 1,3-циклогександикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, себациновая кислота, 1,12-додекандиовая кислота, 2,6-нафтойная кислота, дибензойная кислота, щавелевая кислота, малоновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота, гемимеллитовая кислота, тримеллитовая кислота, тримезиновая кислота или смеси этих кислот и их эквивалентов. Часто предпочитают применять эквиваленты функциональных производных кислот, такие как диметиловый, диэтиловый или дипропиловый эфиры дикарбоновых кислот.

Альтернативно, полиэфирные смолы необязательно могут быть модифицированы до 10 или до 20 вес.% одним или более диолом, отличным от этиленгликоля. Такие дополнительные диолы включают циклоалифатические диолы, предпочтительно имеющие 6-20 атомов углерода, или алифатические диолы, имеющие 3-20 атомов углерода. Примерами таких диолов, помимо этиленгликоля, являются диэтиленгликоль, триэтиленгликоль, 1,2-циклогександиметанол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, 3-метилпентан-2,4-диол, 2-метилпентан-1,4-диол, 2,2,4-триметилпентан-1,3-диол, 2-этилгексан-1,3-диол, 2,2-диэтилпропан-1,3-диол, гексан-1,3-диол, 1/4-ди(гидроксиэтокси)бензол, 2,2-бис(4-гидроксициклогексил)пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2-бис(3-гидроксиэтоксифенил)пропан и 2,2-бис(4-гидроксипропоксифенил)пропан.

Сложные полиэфиры, входящие в состав термопластичной композиции, могут быть полиэтилентерефталатом или сложным сополиэфиром полиэтилентерефталата с до 20 вес.% изофталевой кислоты или 2,6-нафтойной кислоты и с до 10 вес.% диэтиленгликоля или 1,4-циклогександиметанола; полибутилентерефталатом или сложным сополиэфиром полибутилентерефталата с до 20 вес.% изофталевой кислоты или 2,6-нафтойной кислоты и с до 20 вес.% этиленгликоля или 1,4-циклогександиметанола; полиэтиленнафталатом или сложным сополиэфиром полиэтиленнафталата с до 20 вес.% изофталевой кислоты и с до 10 вес.% диэтиленгликоля или 1,4-циклогександиметанола.

Полиамиды означают полиамиды, полученные конденсацией алифатических или ароматических диаминов с дикарбоновыми кислотами или конденсацией лактамов. Предпочтительными полиамидами являются найлон 66 и найлон 6.

Изделия означают пленки, листы для термоформования, волокна и детали, полученные литьем под давлением, в частности заготовки для ориентированного формования емкостей раздувом.

В предпочтительном варианте изобретения циклический ангидридный носитель, содержащий добавки, инжектируют в процесс литья под давлением в расплаве. Инжектирование осуществляют в трубопроводе для расплава, соединяющем расплавленный полимер с устройством для формования изделия, таким как машины для формования пленки или волокон.

В другом варианте изобретения циклический ангидридный носитель, содержащий добавки, добавляют в конце непрерывного процесса полимеризации в трубопровод переноса между конечным реактором и формой, формующей пряди, которые охлаждают и измельчают. Эта смола необязательно может быть полимеризована в твердом состоянии до более высокого молекулярного веса (IV).

В предпочтительном варианте изобретения циклический ангидридный носитель, содержащий добавки, добавляют в камеру смешивания у горловины экструдера для литья под давлением заготовок или машины для формования раздувом. В этом способе является предпочтительным, чтобы жидкий носитель имел точку плавления вблизи или ниже окружающей температуры. Это упрощает добавление ангидрида в экструдер, так как не требуется сложного оборудования для нагрева.

Для ориентированного формования емкостей раздувом заготовки нагревают примерно до 100-120°С и формуют раздувом по профилю бутылки при степени растяжения примерно 12,5. Степень растяжения - это растяжение в радиальном направлении относительно растяжения в аксиальном направлении. Таким образом, если заготовку раздувают в бутылку, то она может быть вытянута примерно в два раза по длине и примерно в шесть раз по диаметру, что дает степень растяжения 12 (2×6). Так как размер бутылки постоянен, могут быть использованы различные размеры заготовки для получения различных степеней растяжения.

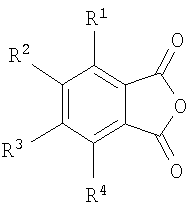

Предпочтительными носителями являются циклические ангидриды, выбранные из следующих классов:

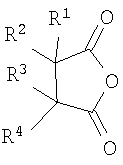

а) янтарные ангидриды

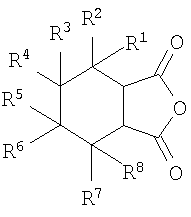

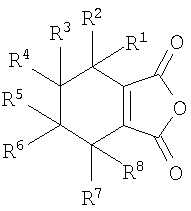

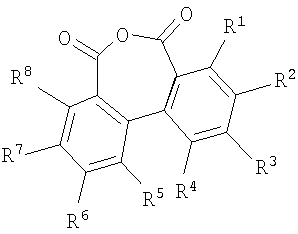

где R1, R2, R3 и R4 означают водород, алкильные, акенильные или арильные группы. В этот класс янтарных ангидридов включены циклоалкановые и циклоалкеновые заместители, дающие такие соединения, как гексагидрофталевый ангидрид и замещенный гексагидрофталевый ангидрид:

где R1, R2, R3, R4, R5, R6, R7 и R8 означают водород, алкильные, алкенильные или арильные группы.

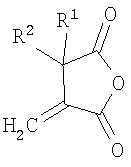

В этот класс также включены итаконовый (2-метиленянтарный ангидрид) и замещенные итаконовые ангидриды:

где R1 и R2 означают водород, алкильные, алкенильные или арильные группы.

Из этого класса предпочтительными являются моноалкенилзамещенные янтарные ангидриды. Наиболее предпочтительны С8-С20алкенильные группы,

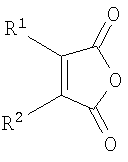

а) малеиновые ангидриды

где R1 и R2 означают водород, алкильные, алкенильные или арильные группы.

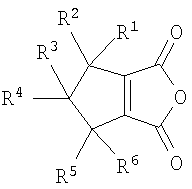

В этот класс включены циклоалкановые и циклоалкеновые заместители, дающие такие соединения, как тетрагидрофталевый ангидрид и замещенный тетрагидрофталевый ангидрид:

где R1, R2, R3, R4, R5, R6, R7 и R8 означают водород, алкильные, алкенильные или арильные группы, и замещенные ангидриды 1-циклопентен-1,2-дикарбоновой кислоты:

где R1, R2, R3, R4, R5 и R6 означают водород, алкильные, алкенильные или арильные группы.

Из этого класса предпочтительны малеиновый ангидрид и 2-метилмалеиновый ангидрид (цитраконовый ангидрид).

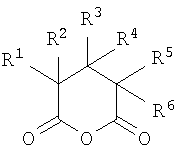

а) глутаровые ангидриды

где R1, R2, R3, R4, R5 и R6 означают водород, алкильные, алкенильные или арильные группы.

Из этого класса предпочтительны глутаровый ангидрид и 2-этил-3-метилглутаровый ангидрид.

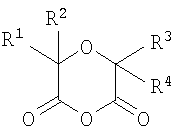

а) дигликолевые ангидриды

где R1, R2, R3 и R4 означают водород, алкильные, алкенильные или арильные группы.

а) фталевые ангидриды

где R1, R2, R3 и R4 означают водород, алкильные, алкенильные или арильные группы.

а) дифеновые ангидриды

где R1, R2, R3, R4, R5, R6, R7 и R8 означают водород, алкильные, алкенильные или арильные группы.

В таблице 1 приводятся точки плавления выбранных циклических ангидридов.

Для способа, в котором циклический ангидрид добавляют на стадии литья заготовки под давлением, применяют ангидриды с точкой плавления ниже 50°С. Предпочтительными циклическими ангидридами являются алкенилянтарные ангидриды, такие как октадеценилянтарный, гексадеценилянтарный и эйкозадеценилянтарный ангидриды или их смеси.

Добавками по настоящему изобретению являются красители, средства, снижающие скольжение, антипирены, антиоксиданты, средства, служащие барьером против газов (кислорода, диоксида углерода), поглотители кислорода, поглотители ультрафиолетового излучения, восстановители ацетальдегида, средства, регулирующие кристаллизацию, модификаторы ударной вязкости, дезактиваторы катализатора, усилители прочности расплава, антистатики, смазки, удлинители цепи, зародышеобразователи, растворители, наполнители и пластификаторы.

Добавки смешивают с реакционно-способным носителем в концентрации, требуемой для функциональной цели, для которой их применяют. Предпочтительный уровень реакционно-способного носителя, инжектируемого или смешиваемого с полимером, составляет примерно 1 вес.% или меньше (100-10000 частей на миллион). Любая добавка, применяемая с реакционно-способным носителем, не должна реагировать с реакционно-способным носителем перед добавлением в полимер.

Методики испытаний

Точка плавления

Точки плавления циклических ангидридов измеряют с помощью микроскопа с нагревательным столиком. Нагревательный столик нагревают сначала быстро, а затем, во время последних 10°С, предшествующих ожидаемой точке плавления, со скоростью 2°С/мин. Температура плавления определяется как интервал от температуры начала плавления до температуры завершения плавления.

Характеристическая вязкость

Характеристическую вязкость (ХВ) (IV) полимера определяют смешиванием 0,2 г аморфной композиции полимера с 20 мл дихлоруксусной кислоты при температуре 25°С, применяя вискозиметр Убеллоде, чтобы определить относительную вязкость (ОВ). ОВ превращают в ХВ, используя уравнение, сертифицированное Международной Организацией по Стандартизации (International Organization for Standartization, ISO):

XB=[(OB-1)×0,6907]+0,63096

Мутность и цвет

Мутность заготовок и бутылок измеряли прибором Hunter Lab ColorQuest II. Мутность определяется как процент диффузного света от всего пропущенного света. Цвет боковых стенок бутылок измерен тем же прибором и приведен в единицах L*, а* и b* Международной комиссии по освещению (Comission International d′Eclairage, CIE).

Коэффициент трения

Коэффициент статического трения согласно ASTM D1894-01 определяли на боковых стенках бутылок при комнатной температуре.

Пример 1

Пример сравнивает предпочтительный реакционно-способный жидкий носитель по патенту США 6569991 - полиэтиленгликоль (ПЭГ) - с носителем по настоящему изобретению.

Применяли стандартную бутылочную полиэфирную смолу (KoSa 3302, Spartanburg, South Carolina, USA). ПЭГ (PEG) молекулярного веса 400 получали из Union Carbide, Danbury CT, USA. Циклическим ангидридом были алкенилянтарные ангидриды (АЯА) (ASA) - смесь алкенилянтарных ангидридов из Albemarle Corporation, Richmond, Virginia, USA, которая содержит 54% гексадеценил-, 34% октадеценил- и 10% эйкозадеценилянтарного ангидрида.

Смолу 3302 сушили в вакууме 12 часов при 150°С. Высушенную смолу смешивали с жидким носителем и отливали под давлением в 48 г заготовку на машине Arburg для литья под давлением.

Характеристическую вязкость (ХВ) заготовок измеряли, и результаты приведены в таблице 2.

Эти результаты показывают, что АЯА (ASA) не вызывают какой-либо потери ХВ, так как они реагируют с раскрытием цикла без образования побочных продуктов, по сравнению с ПЭГ, который переэтерифицирует полиэфирную смолу, давая воду в качестве побочного продукта, которая вызывает гидролиз и потерю молекулярного веса (ХВ).

Цвет и мутность заготовок измерены, и результаты приведены в таблице 3.

Жидкий носитель АЯА оказывает слабое влияние на цвет и мутность заготовок в отличие от ПЭГ, который на уровне 4000 частей на миллион значительно увеличивает желтизну (b*) и мутность.

Пример 2

Смесь АЯА, содержащую 5 вес.% коллоидального диоксида кремния Cab-O-sil® M7D (Cabot Corporation, Boston MA, USA), получали перемешиванием коллоидального диоксида кремния с жидким АЯА. Сухую полиэфирную смолу 3302 покрывали этой смесью, смешивая в мешке, и затем отливали под давлением в 48 г заготовки на машине Arburg для литья под давлением. Уровень АЯА был 4000 частей на миллион (что дает загрузку коллоидального диоксида кремния 200 частей на миллион). Коэффициент трения контрольного образца смолы 3302 был 9,3 по сравнению с 0,2 для смолы с циклическим ангидридом, включающей средство, уменьшающее скольжение (коллоидальный диоксид кремния).

Пример 3

Методику примера 2 повторяли, применяя смесь 81,2 вес.% АЯА и 18,8 вес.% поглотителя УФ излучения Tinuvin 234 (Ciba Specialty Chemicals, Charlotte NC, USA). Уровень АЯА был 4000 частей на миллион, что дает загрузку поглотителя УФ излучения 900 частей на миллион.

Заготовки в 24 г формовали раздувом в бутылки (0,59 л) на машине Cincinnati Milacron для формования раздувом. Измеряли УФ поглощение боковых стенок бутылки (0,38 нм). Процент пропускания при 370 нм был меньше 10% для бутылки с добавкой УФ поглотителя по сравнению с 80% для контрольного образца смолы 3302.

Пример 4

Методику примера 3 повторяли, применяя смесь 97,5 вес.% АЯА и 2,5 вес.% синего красителя Polysynthren Blue RBL (Clariant Corporation, Charlotte NC, USA). Смесь применяли в количестве 500 частей на миллион. Цвет и мутность боковых стенок бутылок сравнивали с такими же качествами коммерческих бутылок, в которые добавлен синий краситель в той же концентрации вместе с углеводородным маслом как носителем. Результаты приведены в таблице 4.

Эти результаты показывают, что циклические ангидриды могут быть применены, чтобы заменить углеводородное масло в качестве носителя.

Пример 5

Общей добавкой, которую применяют в бутылочных композициях полиэфирной смолы, является средство для подогревания. Средства для подогревания снижают время, которое требуется для нагревания заготовки до температуры ориентированного формования раздувом. Патент США 5925710 раскрывает применение графита в качестве средства для подогревания.

Методику примера 1 повторяли, чтобы приготовить смесь 99 вес.% АЯА и 1 вес.% графита (Grafitbergbau Kaiserberg AG, Kaiserberg, Austria). Смесь применяли в количестве 1000 частей на миллион, что дает 10 частей на миллион графита в смоле.

В способе подогрева заготовки применяли ряд инфракрасных ламп, чтобы нагреть заготовку до температуры ориентированного формования раздувом. Изменение мощности этих ламп будет изменять конечную температуру заготовки. Влияние мощности лампы на температуру заготовки приведено в таблице 5.

Эти результаты показывают, что циклические ангидриды в качестве реакционно-способных носителей являются эффективными носителями для введения добавок для подогревания в сложные полиэфиры.

Таким образом, очевидно, что предложены в соответствии с изобретением полиэфирная или полиамидная смола, содержащая циклический ангидрид и добавку, способ получения такой смолы, способ получения литого изделия из такой смолы и изделие, полученное литьем под давлением такой смолы, которые полностью удовлетворяют целям и преимуществам, изложенным выше. В то время как изобретение описано в связи с его определенными вариантами, очевидно, что многие альтернативы, модификации и варианты будут видны специалистам в этой области техники в свете предшествующего описания. Соответственно, имеется в виду охватить все такие альтернативы, модификации и варианты как соответствующие духу и сущности настоящего изобретения.

Изобретение относится к термопластичной композиции, к способу ее получения и к изделию, изготовленному из нее. Композиция включает следующие компоненты: сложный полиэфир, замещенный циклический ангидрид или смесь замещенных циклических ангидридов, образующие смолу, и добавку. Замещенный циклический ангидрид, используемый по изобретению в качестве реакционно-способного носителя, имеет температуру плавления, близкую к температуре окружающей среды или ниже ее. Способ получения композиции заключается в смешивании замещенного циклического ангидрида с добавкой и дальнейшее взаимодействие образовавшейся смеси со сложным полиэфиром. Из композиции получают такие изделия, как листы, пленки, волокна, заготовки и емкости. Изобретение позволяет исключить образование побочных продуктов во время литья под давлением расплава полиэфира в изделия. 3 н. и 19 з.п. ф-лы, 5 табл.

| US 6342578 B1, 29.01.2002 | |||

| Способ переработки отходов | 1975 |

|

SU567309A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1990 |

|

RU2068422C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ МАССА | 1996 |

|

RU2201946C2 |

Авторы

Даты

2008-11-20—Публикация

2005-02-04—Подача