Изобретение относится к устройствам, специально приспособленным для проведения химического взаимодействия жидкости с газообразной средой, а более конкретно - к конструкции верхней секции барботажных реакторов каскадного окисления циклогексана кислородом воздуха (одна из основных стадий производства капролактама).

Известны конструкции аналогов - односекционных реакторов барботажного типа, используемых в промышленных схемах окисления циклогексана (в одну стадию), разработанных институтом ГИАП, см.работу Фурмана М.С., Бадриана А.С., Гольдмана A.M. и др. «Производство циклогексанона и адипиновой кислоты окислением циклогексана», М., Химия, 1967 г., стр.84, рис.25.

Конструкция аналогов (рис.25, стр.84) представляет вертикальный цилиндрический реакционный аппарат с корпусом, работающим под внутренним давлением.

Верхняя часть корпуса реактора снабжена центральным штуцером подачи циклогексана и распределительной тарелкой. Распределительная тарелка выполнена в виде перфорированного листа, целиком перекрывающего «живое» сечение аппарата. Перфорированный лист по (наружному краю) периметру тарелки установлен на опорные кронштейны, приваренные к стенке корпуса аппарата. Рядом с центральным штуцером подачи циклогексана размещен штуцер вывода реакционных газов.

Суть механопрочностного аспекта работы элементов конструкции аналога состоит в следующем. Подаваемый через центральный штуцер корпуса аппарата поток циклогексана (жидкости) попадает на тарелку и распределяется по ее поверхности. Статическая и динамическая составляющие давлений потока циклогексана создают действующую на тарелку распределенную систему сил. Указанная внешняя (для тарелки) система сил уравновешивается действием по краям (тарелки) возникающих усилий - реакций опор. Создавшаяся взаимоуравновешенная система внешних и реактивных сил вызывает возникновение изгибающих и срезывающих напряжений в конструкции тарелки (перфорированном листе) и в конструкции опорных кронштейнов.

Недостатком конструкции-аналога является отсутствие жесткого усиления (подкрепления, например, в виде опоры) распределительной тарелки непосредственно в месте-центре приложения системы внешних сил (на оси потока циклогексана, поступающего сверху вниз из центрального штуцера). При центральным вводе, принятом для повышения равномерности его распределения по сечению, продукт попадает (ударяет) прямо в серединную неподкрепленную зону тонкостенного перфорированного листа. В результате возможно возникновение местных повреждений листа и разрушение всей тарелки. Самопроизвольное изменение конструктивного состояния внутренних узлов в реакторах окисления циклогексана (легковоспламеняющейся жидкости со взрывоопасными парами), особенно во время технологического процесса - управляемого горения (окисления), в результате нагрузочного повреждения недопустимо по условиям безопасности.

Наиболее близкой по технической сущности конструкцией, принятой за прототип, является конструкция верхней секции реактора из схемы с каскадом двухсекционных барботажных реакторов окисления циклогексана, описанная в работе Бадриана А.С., Кокоулина Ф.Г. и др. «Производство капролактама» под ред. Овчинникова В.И. и Ручинского В.Р., М., Химия, 1977 г., стр.60-63, рис.16.

Известная верхняя секция барботажного реактора каскадного окисления циклогексана состоит из корпуса с узлом ввода циклогексана (как основная условно рассматривается-описывается верхняя секция первого ректора в каскаде, описание конструкции и работы верхней секции второго ректора, куда подается реакционная жидкость-смесь оставшегося не окисленным циклогексана с определенным процентом окисленного продукта, повторяет первое). Узел ввода циклогексана включает боковой штуцер, вваренный в цилиндрическую часть корпуса секции и «прикрытый» от свободного истечения струи отбойным противоструйным карманом. Через нижнее днище секции на центральной продольной оси в корпусе проведена центральная труба отвода-передачи реакционных газов из корпуса нижней секции в верхнее - газовое пространство секции верхней.

Работа конструкции-прототипа (в части, касающейся заявленного предложения) заключается в следующем. Циклогексан подается через штуцер узла ввода (в цилиндрической обечайке корпуса) в верхнюю часть секции. Противоструйный отбойный карман заставляет стекать поток циклогексана вниз по стенке цилиндра корпуса в зоне штуцера. В это время реакционные газы (непрореагировавшая часть кислорода, реакционно-инертные составляющие воздуха и пары продуктов) из нижней секции реактора по имеющейся в верхней секции трубе, беспрепятственно минуя разделительное нижнее днище и «жидкий реакционный объем» верхней секции, «проходят» в газовое пространство верхней секции. (Газы из пространств верхних секций реакторов отводятся в абсорбер, секционный оксидат-продукт реакции циклогексана с кислородом в смеси с неокисленным циклогексаном, отбираемый снизу, передается в следующие секции реакторов.)

Недостатком конструкции-прототипа является выход оксидата с низким содержанием окисленных продуктов, что обусловлено отсутствием устройства равномерного распределения циклогексана по поперечному сечению верхней части секции с центральным или близким к центральному узлом его ввода. Из-за этого в отбираемый снизу секционный оксидат в нижний (наиболее окисленный - более тяжелый слой продукта) прорывается боковой поток вводимого «свежего легкого» циклогексана (или реакционной жидкости с большим содержанием неокисленного циклогексана).

Целью предложения является увеличение прочности устройства распределения циклогексана и повышение безопасности работы конструкции верхней секции барботажного реактора каскадного окисления.

Указанная цель достигается тем, что в известной верхней секции барботажного реактора каскадного окисления циклогексана, включающей корпус с узлом ввода циклогексана, снабженный устройством его распределения по поперечному сечению в виде перфорированной тарелки, и центральную трубу отвода газов из нижней секции, перфорированная тарелка выполнена, по меньшей мере, из двух перфорированных дисков, размещенных, по меньшей мере, на двух разных уровнях и соединенных друг с другом, по меньшей мере, одной короткой вертикальной обечайкой с дополнительным опиранием внутреннего диска на центральную трубу.

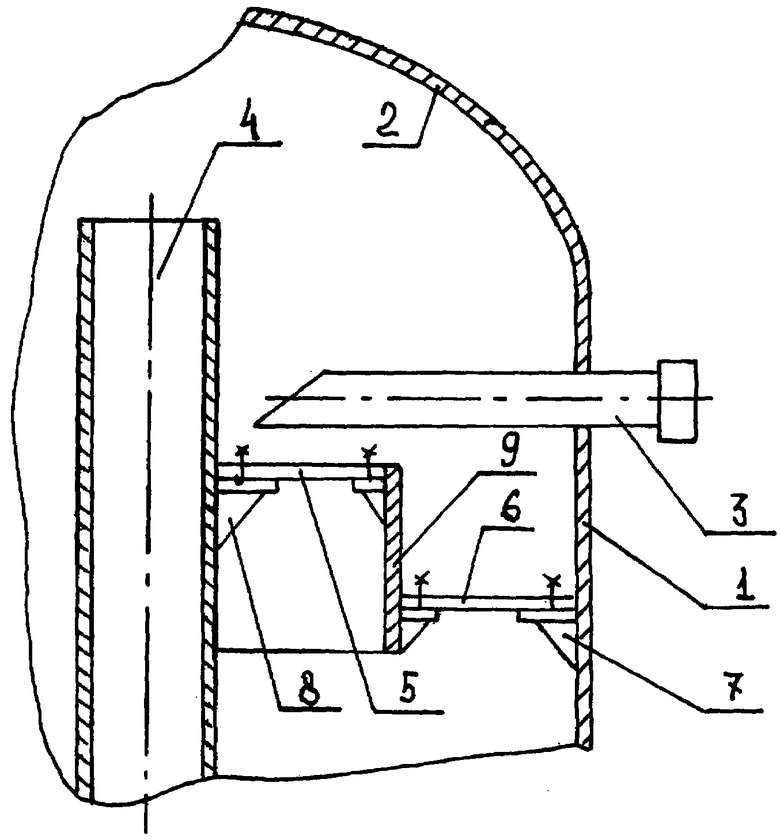

Предложенная конструкция поясняется чертежом.

На чертеже представлен фрагмент продольного разреза реактора, где верхняя секция снабжена перфорированной тарелкой, выполненной из двух перфорированных дисков, размещенных на разных уровнях так, что внутренний диск расположен выше внешнего.

Верхняя секция барботажного реактора каскадного окисления циклогексана включает цилиндрический корпус 1 с верхним 2 и нижним (не показано) днищами. В корпус 1 вварен боковой штуцер 3 ввода циклогексана. На центральной оси корпуса расположена центральная газоотводная труба 4 (для отвода газов из нижней секции). Тарелочное устройство распределения вводимого циклогексана в виде двух перфорированных листовых дисков 5 и 6 (Фиг.1) размещено под штуцером ввода 3 и занимает кольцевое пространство между корпусом 1 и центральной трубой 4. Опирание внешнего перфорированного диска 6 произведено на кронштейны 7, приваренные к стенке корпуса 1. Опирание внутреннего диска 5 выполнено на дополнительные кронштейны 8, установленные на центральной трубе 4. Посредине диски 5 и 6 соединены друг с другом короткой вертикальной обечайкой 9.

Работа конструкции по предложенному решению заключается в следующем. В соответствии с технологическим режимом внутрь корпуса 1 верхней секции барботажного ректора каскадного окисления по штуцеру 3 ввода циклогексана (верхняя секция первого реактора) подается «сырцовый» продукт в центральную часть аппарата. Листовая перфорированная тарелка - сначала внутренний диск 5, а затем по переливу (с диска 5) и внешний диск 6 (Фиг.1), покрывается стекающим и квазистационарно устанавливающимся слоем жидкости. На поверхности внутреннего и внешнего перфорированных дисков 5 и 6 (Фиг.1) возникает распределенная система сил от действия статического и динамического давления потока. Создавшаяся внешняя, по отношению к дискам 5 или 6, система сил уравновешивается системой реакций опор, возникающих не только в кронштейнах 7, как в известной конструкции, но также и во введенных кронштейнах 8. Тем самым усилия в кронштейнах как бы располовинены (уменьшены вдвое). Также, по существу в два раза, уменьшен безопорный пролет перфорированного диска, что снижает уровень изгибающих напряжений в нем в четыре раза. В известной конструкции безопорный пролет перфорированной тарелки равен внутреннему диаметру аппарата. В предложенном решении, с установкой опорных кронштейнов 8 на центральной трубе 5, безопорный пролет уменьшен до половины внутреннего диаметра реактора. Введенная на середине уже вдвое уменьшенного безопорного пролета, равного суммарной ширине двух перфорированных дисков 5 и 6, короткая вертикальная обечайка 9 еще более увеличивает изгибную прочность конструкции распределительной тарелки. Вертикальный размер введенной обечайки 9 хотя и невелик, по определению она короткая, но даже при этом он, по меньшей мере, в несколько раз больше толщины листа перфорированного диска. Из курса «Сопротивление материалов» известно, что именно высотный размер сечения элемента является определяющим его прочность на изгиб.

Благодаря предложенному решению увеличена действительная - фактическая конструктивная прочность крепления и устройства распределения циклогексана (выполненного в виде двухуровневой перфорированной тарелки). Увеличение прочности достигнуто введением дополнительного опирания тарелки на уже имеющуюся (по техническим требованиям) в корпусе секции центральную трубу, которая использована для приварки введенных дополнительных опорных кронштейнов. Опирание на центральную трубу создает укрепление-усиление распределительной тарелки именно в месте ее наиболее слабого центра. Безопорный пролет (чертеж) уменьшен вдвое. К тому же увеличена конструктивная прочность введением короткой вертикальной обечайки. Вертикальная обечайка, вставленная в середину «нового» пролета тарелки, а именно на смежные края разноуровневых дисков (обращенные друг к другу), скрепляет их, создавая объединенный, более жесткий пространственный профиль. Центральное подкрепление перфорированной тонколистовой тарелки одновременно (с другой стороны) является и укреплением консольно выпущенной от нижнего днища секции центральной трубы. То есть, одновременно реализовано и подкрепление концевого края консольной трубы. Таким образом, введенное опорное крепление обоюдовыгодно, так как создает и контур жесткости для конца консоли трубы, и центральную опору для перфорированной тарелки. Следует отметить, что основным неустраняемым фактором, инициирующим повреждение тарелки, является ее перфорация. Поэтому уменьшение уровня общих напряжений в конструкции самой перфорированной тарелки путем изменения конструктивного узла ее опирания является единственным приемом обеспечения ее прочности и конструктивной неизменяемости в технологическом процессе, создавая основу безопасной эксплуатации промышленных блоков окисления производства капролактама.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2383523C2 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2468860C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2010 |

|

RU2448767C1 |

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2339441C1 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

| РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2005 |

|

RU2287362C1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

Изобретение может быть использовано в химической промышленности на одной из стадий производства капролактама. Устройство включает цилиндрический корпус 1 с верхним 2 и нижним днищем. В корпус 1 вварен боковой штуцер 3 ввода циклогексана. На центральной оси корпуса 1 расположена центральная газоотводная труба 4. Тарелочное устройство распределения вводимого циклогексана в виде двух перфорированных листовых дисков 5 и 6 размещено под штуцером 3 ввода и занимает кольцевое пространство между корпусом 1 и центральной трубой 4. Внешний перфорированный диск 6 опирается на кронштейны 7, приваренные к стенке корпуса 1. Внутренний диск 5 опирается на дополнительные кронштейны 8, установленные на центральной трубе 4. Перфорированные диски 5 и 6 размещены на двух разных уровнях и соединены друг с другом одной короткой вертикальной обечайкой 9. Технический результат: увеличение прочности устройства и повышение безопасности работы реактора. 1 ил.

Верхняя секция барботажного реактора каскадного окисления циклогексана, включающая корпус с узлом ввода циклогексана, снабженный устройством его распределения по поперечному сечению в виде перфорированной тарелки и центральную трубу отвода газов из нижней секции, отличающаяся тем, что перфорированная тарелка выполнена, по меньшей мере, из двух перфорированных дисков, размещенных, по меньшей мере, на двух разных уровнях и соединенных друг с другом, по меньшей мере, одной короткой вертикальной обечайкой с дополнительным опиранием внутреннего диска на центральную трубу.

| Производство капролактама | |||

| /Под ред | |||

| Овчинникова В.И., Ручинского В.Р | |||

| - М.: Химия, 1977, с.60-63, рис.16 | |||

| 0 |

|

SU251683A1 | |

| Реактор хлорирования этилена | 1990 |

|

SU1766486A1 |

| ТАРЕЛКА ДЛЯ ПРОЦЕССОВ ТЕПЛО- И МАССООБМЕНА | 0 |

|

SU192749A1 |

| Колонный барботажный реактор | 1989 |

|

SU1655555A1 |

| ПНЕВМОИНЕРЦИОННАЯ ДИСКОВАЯ ТАРЕЛКА МАССООБМЕННОГО АППАРАТА | 2005 |

|

RU2277006C1 |

| Машина для скалывания льда и снега на площадях и улицах | 1932 |

|

SU30289A1 |

| Многопозиционный алмазно-расточной станок | 1983 |

|

SU1121106A2 |

Авторы

Даты

2008-11-10—Публикация

2006-12-11—Подача