Изобретение относится к области обработки металлов давлением, а именно к производству спирально-профилированных труб.

Известно применение различных конструкций устройств, воздействующих на трубу с внутренней стороны для осуществления ее пластической деформации. Так, патент США №5685190, 1997 описывает конструкцию оправки для раздачи труб, содержащей несколько последовательно установленных шаровидных тел увеличивающегося размера, которые помещены на гибкой связи. Протягивая эту оправку через трубу увеличивают (раздают) ее внутренний и наружный диаметры.

Недостатком такой оправки является то, что происходит деформация трубы в целом, а получение спирально-профилированных труб, имеющих на внутренней поверхности впадины, а на наружной поверхности соответствующие выступы, невозможно.

Конструкция по патенту США №4930338, 1990 предусматривает также использование для раздачи трубы шаровидного инструмента, установленного на переднем конце оправки, причем участок оправки, содержащий этот инструмент, является быстросъемным. Следовательно и в этом случае недостатки такого устройства будут те же, что и для рассмотренной выше конструкции.

Известна конструкция оправки, описанная в патенте США №4840360, 1989. Оправка предназначена для расширения внутреннего диаметра труб путем его развальцовывания вращающимся инструментом. Оправка содержит корпус, имеющий продольный косой разъем, который делит корпус на две подвижные одну относительно другой части. Внутри нижней части установлена цилиндрическая пружина сжатия, которая воздействует на цилиндрической формы ползун. В этот ползун в поперечном относительно его оси направлении вставлен штифт, соединенный с верхней частью оправки. Ползун взаимодействует с толкателем, который перемещает ползун в осевом направлении. На переднем конце оправки за пределами ее корпуса имеются два коротких консольных выступа, которые в совокупности образуют тело, позволяющее вращением оправки расширить внутренний диаметр трубы.

Воздействием на толкатель перемещают ползун, сжимают пружину и при помощи штифта сдвигают одну часть оправки относительно другой. Размер раскатного тела уменьшается и возможно его введение в трубу. Отпустив толкатель, оправку возвращают в рабочее положение, при котором возможна раскатка.

Недостатком такой конструкции является наличие скольжения раскатного тела по поверхности трубы и, следовательно, невысокая долговечность устройства, невозможность раскатки длинных отрезков труб вследствие ограниченной длины раскатной консоли, невозможность производства спирального профиля трубы как одно-, так и многозаходных.

Известна конструкция двухроликового нерегулируемого раскатника упругого действия (см. Ю.Г.Шнайдер. Инструмент для чистовой обработки металлов давлением. Л.: Машиностроение, 1971, стр.136, рис.67б). Раскатник содержит корпус, в котором на шарнирах установлены параллельно оси раскатника два рычага. На каждый из двух рычагов установлены на подшипниках по одному широкому ролику, имеющему по наружной поверхности торообразную форму. Концы рычагов, расположенные противоположно от шарниров, помещены в сухари, имеющие вдоль оси раскатника клиновую форму. Клиновые поверхности сухарей взаимодействуют с клином, помещенным на тяге, причем осевое положение клина регулируется гайкой. Кроме того, имеется пружина сжатия, затяжкой которой регулируется усилие разжатия раскатных роликов. Описанный раскатник приводится во вращение от борштанги и подается в раскатываемом отверстии в осевом направлении. Нерегулируемый раскатник предназначен для пластической деформации поверхностных слоев металла, повышения чистоты поверхности и упрочнения. Раскатник настраивается на размер раскатываемого отверстия до проведения технологической операции раскатки.

К недостаткам устройства следует отнести следующие. Использование двух раскатных роликов не позволяет производить на его основе трубы с числом заходов более двух. Установка рычагов, содержащих ролики, параллельно оси раскатки не позволяет изготавливать спирально-профилированные трубы. В процессе раскатки положение роликов не регулируется, что следует из описания конструкции и самого названия раскатника. Следовательно отключить процесс раскатки до извлечения раскатника из отверстия невозможно.

В качестве прототипа принято устройство для получения внутреннего профиля пластическим деформированием (SU 719770, В21Н 3/08, 05.03.1980), включающее корпус цилиндрической трубчатой формы с радиальными прорезями, профилирующими роликами, установленными в упомянутых прорезях с возможностью свободного вращения в опорах, выполненных в виде ползунов, установленных подвижно по конической поверхности на двух цилиндроконических плунжерах, которые своими цилиндрическими участками свободно установлены в корпусе.

Недостатками прототипа является невозможность создания значительных радиальных усилий при выдвижении роликов, что связано с конструкцией пружинного узла, а также невозможность принудительного управления выдвижением роликов, например, для получения непрофилированных участков. Кроме того, конструкция ролика предполагает наличие качения опорных поверхностей ролика по конусному опорному элементу, что может сопровождаться повышенным износом этих элементов.

Задачей изобретения является создание устройства, позволяющего изготавливать спирально-профилированные многозаходные трубы большой длины, которые при необходимости имели на заданном участке (например, на концах трубы) непрофилированные цилиндрические участки, позволяющие устанавливать такие трубы в трубные доски теплообменного аппарата.

Задача решается созданием устройства для профилирования труб, содержащего корпус цилиндрической трубчатой формы с радиальными прорезями, профилирующие ролики, установленные в упомянутых прорезях с возможностью свободного вращения в опорах, выполненных в виде ползунов, установленных подвижно по конической поверхности на двух цилиндроконических плунжерах, которые своими цилиндрическими участками свободно установлены в корпусе. Новым в устройстве является то, что оно снабжено управляющим стержнем, прикрепленным к одному из плунжеров с возможностью вращения, размещенным в корпусе со стороны плунжера с управляющим стержнем блоком тарельчатых пружин, служащим для воздействия на плунжеры, причем корпус выполнен с обеспечением возможности вращения относительно управляющего стержня.

Такое техническое решение позволяет без использования волочильного инструмента сложной конфигурации и при небольших затратах энергии получить трубу, имеющую внутренний спиральный профиль и соответствующий ему наружный при достаточной точности профилирования. Кроме того, обеспечивается возможность получения непрофилированных хвостовых участков, что является обязательным требованием в случае применения таких труб в теплоэнергетике, так как эти участки трубы развальцовываются в трубных досках теплообменника. Профилирование не связано со значительным формоизменением (раздачей или редуцированием) трубы, поэтому в большинстве случаев труба не требует послеоперационной термообработки. Отсутствует трение скольжения инструмента по трубе (профилирующие ролики катятся по внутренней поверхности заготовки), что позволяет профилировать трубы из материалов, пассивных к смазкам (например, из титановых сплавов). Описанный далее технологический процесс профилирования осуществляется за один проход инструмента.

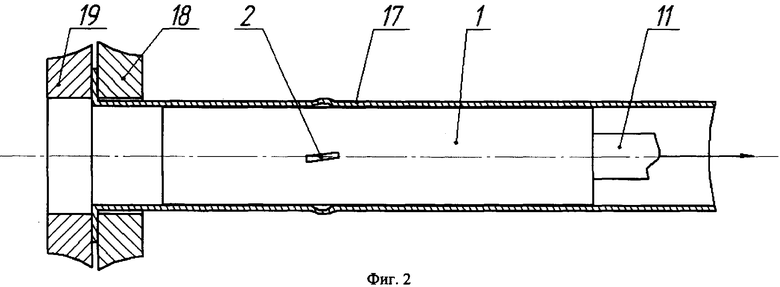

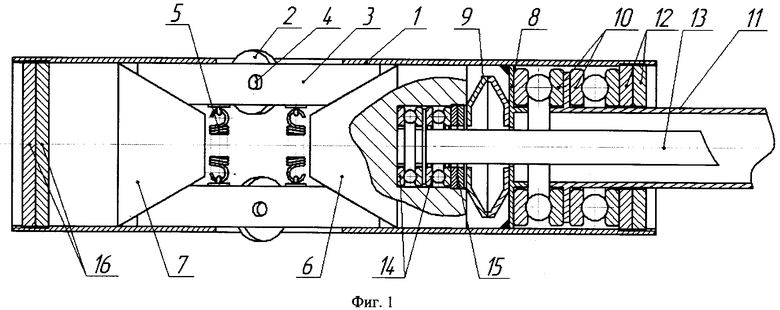

Устройство для профилирования труб показано на фиг.1 в разрезе. На фиг.2 показано положение устройства для профилирования труб при выполнении рабочего процесса.

Устройство (фиг.1) содержит корпус 1 цилиндрической трубчатой формы, имеющий радиальные прорези. Профилирующие ролики 2 установлены в опорах 3 на подшипниках 4 и через радиальные прорези корпуса могут перемещаться за его пределы. Опоры подшипников 3 выполнены в виде ползунов, имеющих две конические опорные поверхности. Диаметрально расположенные ползуны попарно стянуты в радиальном направлении пружинами 5. Внутри корпуса размещены свободно два плунжера 6 и 7 цилиндроконической формы, которые могут перемещаться в осевом направлении, причем цилиндрические части плунжеров служат для направления плунжера внутри корпуса, а конические части являются опорами для ползунов. Внутри корпуса на сварном шве неподвижно размещена кольцевая диафрагма 8, имеющая осевое отверстие, которая служит, с одной стороны, опорой в осевом направлении для блока рабочих тарельчатых пружин 9, а, с другой стороны, для двух упорных подшипников качения 10. Между двумя упорными подшипниками качения в осевом направлении на кольцевом выступе закреплен полый тяговый стержень 11, предназначенный для создания тягового усилия профилирования. Блок упорных подшипников 10 вместе с кольцевым выступом полого тягового стержня 11 прижат к диафрагме корпуса 8 кольцевыми гайками 12. Внутри полого тягового стержня 11 помещен управляющий стержень 13, прикрепленный к плунжеру посредством блока упорных подшипников 14 и гаек 15. С левой стороны корпус 1 закрыт круглыми гайками 16, посредством которых можно регулировать положение левого плунжера 7, а следовательно, величину рабочего радиального усилия вдавливания профилирующих роликов 2. Устройство может содержать несколько роликов в соответствии с количеством заходов трубы. Предварительно отбортованный конец трубы (фиг.2) установлен в упоре 18 и фиксируется в осевом направлении прижимом 19. Внутрь трубы 17 помещено устройство для профилирования 1 с профилирующими роликами 2. К тяговому стержню 11 приложено усилие профилирования Р.

Устройство для профилирования работает следующим образом. Устройство в сборе подается к упору 18. В трубу 14 пропускают тяговый стержень 11 вместе с управляющим стержнем 13, которые закрепляют в тянущей каретке профилирующего стана. При этом профилирующие ролики 2 разведены в радиальном направлении на максимальную величину посредством плунжеров 6 и 7, на которые воздействует блок тарельчатых пружин 9. Для подачи устройства для профилирования внутрь трубы каретка стана вытягивает вправо управляющий стержень 13 вместе с плунжером 6. Ползуны 3 посредством пружин 5 перемещаются внутрь корпуса 1, при этом профилирующие ролики 2 утапливаются внутрь корпуса 1. В таком виде профилирующее устройство может быть посредством тягового стержня 11 протянуто мимо упора 19 и при необходимости передний конец трубы может быть оставлен непрофилированным.

Далее тянущая каретка стана освобождает управляющий стержень 13, который посредством блока тарельчатых пружин 9 перемещается совместно с плунжером 6 в осевом направлении влево. В результате этого ползуны 3 вместе с роликами 2 начинают перемещаться в радиальном направлении, вдавливаясь в трубу 17. Прикладывая продольное усилие к тяговому стержню 11, устройство перемещают вдоль трубы. Поскольку профилирующие ролики 2 установлены в ползунах на подшипниках 4 под углом к продольной оси устройства, то оно приходит во вращение и ролики катятся внутри трубы, оставляя за собой винтовые канавки. При подходе устройства к правому концу трубы (как было описано выше) профилирующие ролики 2 вновь могут быть утоплены внутрь корпуса устройства управляющим стержнем 13 и труба будет иметь (при необходимости) гладкий непрофилированный хвостовой конец. После извлечения готовой трубы из стана и установки новой трубной заготовки процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| Устройство для восстановления шлицевых поверхностей | 1990 |

|

SU1748986A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 2007 |

|

RU2337781C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОДКРЕПЛЁННОЙ РЁБРАМИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2566689C2 |

| СПОСОБ НАКАТЫВАНИЯ РЕГУЛЯРНОГО РЕЛЬЕФА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2727127C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

Изобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Устройство содержит корпус цилиндрической трубчатой формы с радиальными прорезями, профилирующие ролики, установленные в упомянутых прорезях с возможностью свободного вращения в опорах, выполненных в виде ползунов, установленных подвижно по конической поверхности на двух цилиндроконических плунжерах, которые своими цилиндрическими участками свободно установлены в корпусе, установленный в корпусе тяговый полый стержень. В устройстве имеется управляющий стержень, прикрепленный к одному из плунжеров с возможностью вращения и размещенный в корпусе со стороны плунжера с управляющим стержнем блок тарельчатых пружин, служащий для воздействия на плунжеры. Причем корпус выполнен с обеспечением возможности вращения относительно управляющего стержня. Расширяются технологические возможности. 2 ил.

Устройство для профилирования труб, содержащее корпус цилиндрической трубчатой формы с радиальными прорезями, профилирующие ролики, установленные в упомянутых прорезях с возможностью свободного вращения в опорах, выполненных в виде ползунов, установленных подвижно по конической поверхности на двух цилиндроконических плунжерах, которые своими цилиндрическими участками свободно установлены в корпусе, отличающееся тем, что оно снабжено управляющим стержнем, прикрепленным к одному из плунжеров с возможностью вращения, размещенным в корпусе со стороны плунжера с управляющим стержнем блоком тарельчатых пружин, служащим для воздействия на плунжеры, причем корпус выполнен с обеспечением возможности вращения относительно управляющего стержня.

| Резьбонакатный инструмент | 1978 |

|

SU719770A1 |

| SU 1594793 А1, 20.11.1996 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВИНТОВОЙ КАНАВКИ НА ТРУБНОЙ ЗАГОТОВКЕ | 1993 |

|

RU2085318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| DE 3627121 А, 11.02.1988. | |||

Авторы

Даты

2008-11-27—Публикация

2007-03-29—Подача