Предлагаемое изобретение относится к машиностроению для легкой промышленности и может быть использовано для формирования настилов из рулонных материалов.

Известно устройство (патент РФ №2060221, В65Н 45/105 от 20.05.96) для формирования настилов на раскройном столе из мерных полотен ткани, содержащее рольганг для разматывания рулонов с мерными полотнами, механизм зажима срезов материала, состоящий из системы передаточных механизмов, позволяющих обеспечить условия материального баланса размотки материала и подачи на настил и тем самым практически полностью исключить непрогнозируемую деформацию материала от изменяющейся высоты настила при его формировании из мерных полотен.

Недостатками этого устройства являются ограниченные технологические возможности, связанные с невозможностью формирования настилов из длинномерных рулонных материалов, сложность конструкции системы вследствие наличия длинных кинематических цепей передаточных звеньев механизма подъема захватных элементов для материала, а также значительные суммарные погрешности перемещения рабочих органов, что при малой толщине материала приводит к недопустимым отклонениям от требуемой точности позиционирования и появлению складок в настиле вследствие дисбаланса между требуемой и действительной подачей материала.

При формировании настилов из длинномерных рулонных материалов механизированным способом и требованиях стабильного минимума деформаций необходимо обеспечивать синхронизацию скоростей движения материала на всех участках его движения как в номинальном, так и переходных режимах работы системы - разгоне и торможении настилочной каретки. Однако синхронизация только скоростных режимов на участках размотки и подачи материала в зону настилания по мере увеличения количества полотен в настиле не обеспечивает условие баланса подаваемого материала из зоны размотки и требуемой подачи на настилочный стол.

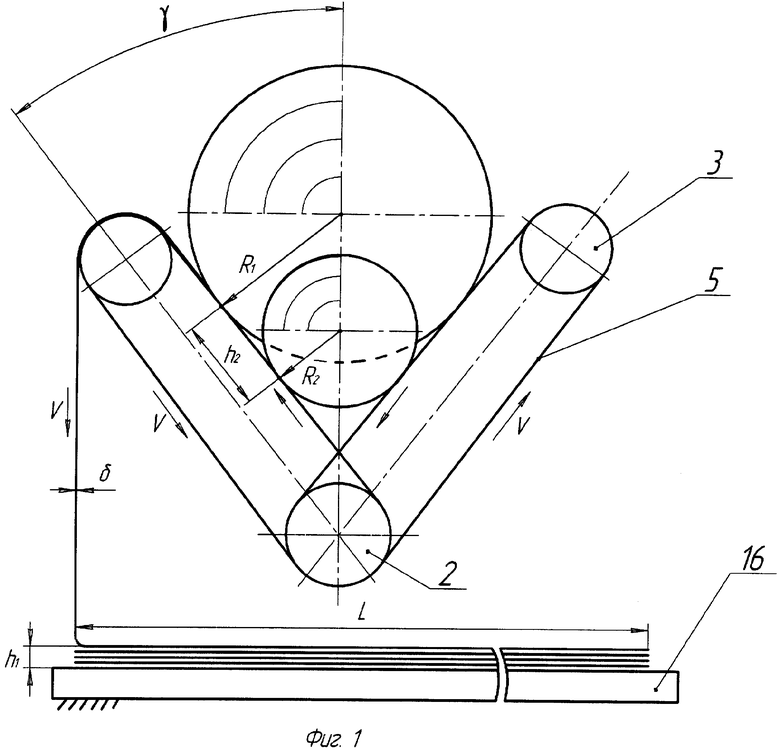

При анализе процесса настилания из длинномерных рулонных материалов выявляются две характерные технологические зоны, в которых нарушаются условия материального баланса (см. фиг.1).

В первой зоне в связи с изменением высоты настила (h1) уменьшается расстояние от разматывающего устройства до верхнего настилаемого полотна, что ведет к «избытку» (Δ1) подачи материала. Во второй зоне технологического тракта в процессе размотки угол наклона штанг-держателей перекатных валиков механизма размотки вследствие смещения центра массы рулона не изменяется (традиционные разматывающие устройства) из-за уменьшающегося его диаметра, создается условие «недостатка» материала (Δ2).

Возникающее рассогласование в процессе настилания [Δ(t)=Δ1(t)-Δ2(t)] позволяет определить (см. фиг.1) общий материальный дисбаланс подаваемого материала на настилочный стол, причем Δ2=ctgγ(R1-R2); R2=R1-δϕ/2π, где γ - угол установки консольного разматывающего устройства; R1 и R2 - начальный и конечный радиус рулона при его размотке; δ - толщина обрабатываемого материала; ϕ - угол поворота рулона.

Если угол γ изменяется в процессе размотки по закону  , то центр масс рулона неподвижен и Δ2=0, что обеспечивается размоточным устройством (патент РФ №2191152, 2002 г., МПК 7 В65Н 16/00). Тогда остаточный дисбаланс определяется только значением Δ1, которое может быть определено из соотношения подачи материала в рабочую зону настилочной кареткой и его требуемым количеством, т.е.

, то центр масс рулона неподвижен и Δ2=0, что обеспечивается размоточным устройством (патент РФ №2191152, 2002 г., МПК 7 В65Н 16/00). Тогда остаточный дисбаланс определяется только значением Δ1, которое может быть определено из соотношения подачи материала в рабочую зону настилочной кареткой и его требуемым количеством, т.е.  , где V - скорость подачи материала из зоны разматывания в зону настилания; τ - продолжительность подачи материала кареткой на настилочный стол; L - длина формируемого настила. Если

, где V - скорость подачи материала из зоны разматывания в зону настилания; τ - продолжительность подачи материала кареткой на настилочный стол; L - длина формируемого настила. Если  , то Δ1=nδ, где n - количество полотен в настиле.

, то Δ1=nδ, где n - количество полотен в настиле.

Технической задачей предлагаемого изобретения является создание устройства, адаптивного к изменяющейся высоте настила, обеспечивающего упрощение конструкции системы настилания и расширение технологических возможностей.

Поставленная задача решается тем, что адаптивная система для формирования настилов из рулонных материалов содержит механизм размотки рулонов, настилочную каретку, механизм фиксации срезов полотна и систему передаточных механизмов, отличающаяся тем, что дисковый нож выполнен с тремя степенями подвижности, установлен на вертикальных направляющих с возможностью позиционирования его режущей кромки по вертикали посредством зубчатой передачи пропорционально углу наклона рычага толкателя, положение которого адаптируемо к количеству полотен в настиле по условию периодического контакта с прижимной линейкой, расположенной на поверхности настила.

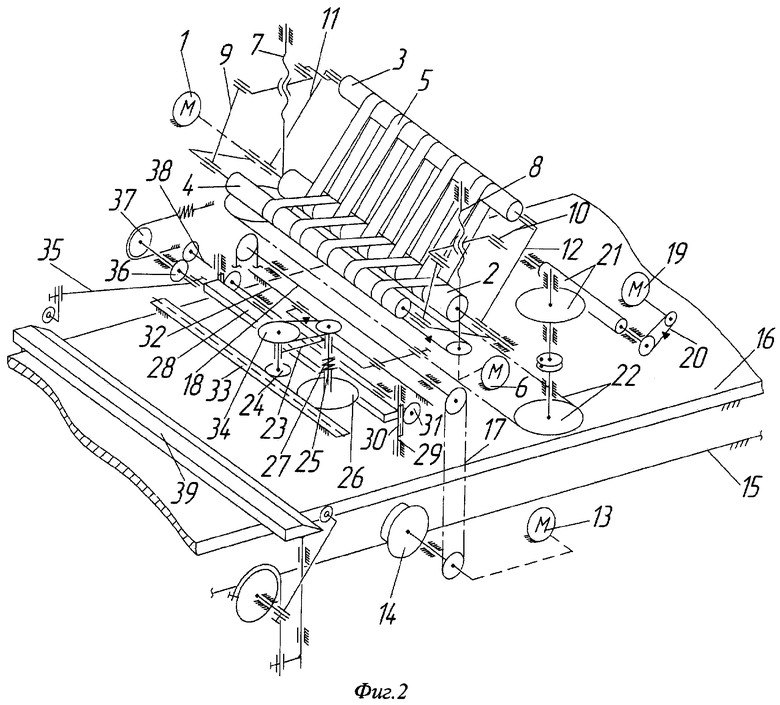

На фиг.1 показана расчетная схема соотношений материального баланса ткани при настилании, на фиг.2 - структурно-кинематическая схема адаптивной системы формирования настилов.

Система для формирования настилов содержит механизм размотки рулона (см. фиг.2), состоящий из привода 1 барабана 2, двух перекатных валиков 3, 4, гибких опорных лент 5, охватывающих в «шахматном» порядке валики 3 и 4; привод 6 механизма изменения угла установки штанг перекатных валиков, состоящий из вертикальных винтов 7 и 8, тяг 9 и 10 и штанг 11 и 12; привод 13 для вращательного движения колеса 14, опирающегося на рельсы 15, расположенные с двух сторон настилочного стола 16, и цепную передачу 17 с валом 18 для передачи вращательного движения на второе колесо, установленное на противоположном рельсе.

В состав системы входят также механизм отрезания мерных полотен, который состоит из электродвигателя 19, клиноременной передачи 20, редуктора 21 и цепной передачи 22, на которой установлена каретка 23, несущая на себе шестерни 24 и вал 25 дискового ножа 26. Дисковый нож 26 за счет пружины 27 постоянно контактирует с развернутым ножом 28, установленным на двух вертикальных направляющих 29, выполненных совместно с зубчатыми рейками 30, входящими в зацепление с колесами 31. Каретка 23 имеет направляющую 32, которая обеспечивает возможность фиксированного поперечного перемещения каретки и условие зацепления колеса 24 и зубчатой рейки 33. При перемещении каретки 23 зубчатое колесо 24 получает вращательное движение и за счет клиноременной передачи 34 передает его дисковому ножу 26. Механизм вертикального перемещения развернутого ножа 28 (третья степень подвижности) состоит из рычага 35, зубчатого зацепления 36, тормозного устройства 37, вала 38 и прижимной планки 39.

Устройство работает следующим образом.

Рулон материала укладывается на гибкие опорные ленты 5 механизма размотки, полотно предварительно разматывается посредством привода 1 и направляется по тракту движения через перекатный валик 4. Включением привода 13 приводится в движение колесо 14, перемещающееся по рельсовому пути 15, и каретка устанавливается в исходное положение, соответствующее началу настила. В этом положении спадающая ветвь полотна с перекатного валика 4 заправляется под прижимную планку 39 и выравнивается передний срез ткани. В исходном положении развернутый нож 28 находится в крайнем верхнем положении, а рычаг 35 - в крайнем нижнем относительно прижимной планки 39.

Одновременное включение приводов 1 и 13 при кинематическом согласовании передач обеспечивает равноскоростные условия движения каретки над настилочным столом 16 и размотку рулона на лентах 5, задающим равномерную линейную скорость продвижения ткани.

Одновременно с процессом размотки рулонного материала происходит изменение угла наклона штанг 11 и 12, угол γ уменьшается (см. фиг.1). Поворот перекатных валиков 3 и 4 осуществляется за счет включения привода 6 и посредством передач винт-гайка известным образом, при этом обеспечивается постоянство центра масс рулона.

Когда длина пути, пройденного настилочной кареткой, будет равна длине настила, движение каретки прекращается. Это обеспечивается любым из известных способов, позволяющих привести в соответствие длину отрезаемого полотна и длину пути, пройденного настилочной кареткой.

После остановки каретки включается механизм отрезания полотна. Электродвигатель 19 приводит в движение цепную передачу 22, на которой закреплена каретка ножевого механизма 23. Каретка увлекается цепью и движется по направляющей 32 из одного крайнего положения в другое. Величина хода определяется шириной разрезаемого полотна. Вместе с кареткой поступательно перемещается зубчатое колесо 24, находящееся в зацеплении с зубчатой рейкой 33. Зубчатое зацепление создает вращательное движение колесу и шкивам клиноременной передачи 34.

Второй шкив передачи закреплен на одном валу с дисковым ножом 26. Таким образом, вал дискового ножа совершает поступательное движение вместе с перемещением каретки и вращательное за счет зубчатого зацепления и клиноременной передачи.

Далее происходит включение привода 1 механизма размотки рулона ткани и реверсивное движение привода 13 механизма перемещения каретки по рельсовому пути. При обратном движении настилочной каретки происходит укладка последующего полотна в настил.

Уменьшение диаметра рулона в ходе процесса настилания постепенно компенсируется изменением угла наклона штанг 11 и 12, а увеличение высоты настила укладываемых полотен создает избыток материала (Δ1) для укладки в настил. Чтобы его компенсировать, достаточно линию резания полотна переместить (опустить) на величину приращения высоты настила.

При возвращении каретки к началу настила рычаг 35 наезжает на верхнюю поверхность прижимной линейки 39, которая в каждом цикле изменяет свое положение относительно исходного на величину приращения высоты настила. Контактное взаимодействие рычага 35 с прижимной линейкой приводит к повороту его и вала, на котором он закреплен. Зубчатое зацепление 36 соответственно обеспечивает поворот зубчатых колес 31, а зубчатые рейки 30 при этом опускаются по направляющим 29 совместно с ножом 28. Пружина 27 обеспечивает постоянное прижатие дискового ножа 26 к развернутому ножу 28.

Положение развернутого ножа удерживается от произвольных перемещений тормозным устройством 37. Тормозной момент устройства уравновешивает приведенную массу развернутого ножа, зубчатых реек, направляющих и силу сжатия пружины дискового ножа. Момент сил, возникающий при взаимодействии рычага 35 с прижимной планкой 39, нарушает это равновесие, и тормозной барабан проворачивается относительно тормозной ленты, что обеспечивает перемещение линии резания ткани в сторону компенсации рассогласования баланса между требуемой и поданной величиной ткани. Коэффициент передачи звеньев цепи 35, 36, 31 и 30 равен К=1. Таким образом, режущая кромка отрезного устройства опускается на величину, равную приращению высоты настила за два прохода настилочной каретки, и полностью компенсирует возникающий дисбаланс подаваемого материала относительно требуемого значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ НАСТИЛОВ ПОЛОТЕН ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2433946C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ НАТЯЖЕНИЯ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ ПРИ РАЗМОТКЕ РУЛОНА | 2005 |

|

RU2291099C1 |

| Устройство для настилания и раскроя полотен ткани на закройном столе | 1980 |

|

SU880933A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2230018C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2216501C1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

| УСТРОЙСТВО ДЛЯ НАСТИЛАНИЯ ПОЛОТЕН ЗАДАННОЙ ДЛИНЫ НА НАСТИЛОЧНЫЙ СТОЛ | 1967 |

|

SU216608A1 |

| СПОСОБ ИЗМЕРЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ДВИЖУЩИХСЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2232390C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПОРОКОВ МАТЕРИАЛА | 2002 |

|

RU2235291C2 |

Изобретение относится к машиностроению для легкой промышленности. Адаптивная система содержит настилочную каретку, механизм размотки рулонов, механизм фиксации срезов полотна и систему передаточных механизмов. Дисковый нож выполнен с тремя степенями подвижности. Нож установлен на вертикальных направляющих с возможностью позиционирования его режущей кромки посредством зубчатой передачи. Достигается упрощение конструкции системы настилания и расширение технологических возможностей. 2 ил.

Адаптивная система для формирования настилов из рулонных материалов, содержащая настилочную каретку, механизм размотки рулонов, механизм фиксации срезов полотна и систему передаточных механизмов, отличающаяся тем, что дисковый нож выполнен с тремя степенями подвижности, установлен на вертикальных направляющих с возможностью позиционирования его режущей кромки по вертикали посредством зубчатой передачи пропорционально углу наклона рычага толкателя, положение которого адаптируемо к количеству полотен в настиле по условию периодического контакта с прижимной линейкой, расположенной на поверхности настила.

| RU 2060221 C1, 20.05.1996 | |||

| Устройство для формирования настила на закройном столе | 1990 |

|

SU1720973A1 |

| Устройство для формирования настила ткани на закройном столе | 1988 |

|

SU1664705A1 |

| JP 2004121761 A1, 22.04.2004 | |||

| DE 19649996 A1, 04.06.1998. | |||

Авторы

Даты

2008-11-27—Публикация

2007-03-12—Подача