Изобретение относится к области выращивания из расплава профилированных кристаллов тугоплавких соединений, например лейкосапфира, рубина, алюмоиттриевого граната др. тугоплавких соединений по методу Степанова, которые могут быть использованы в приборостроении, машиностроении, электронной и химической промышленности.

Известно устройство для выращивания профилированных кристаллов, содержащее контейнер с установленным в нем формообразователем с вертикальным капиллярным каналом (а.с. СССР № 1436543). К недостаткам такого устройство следует отнести зарастание капиллярного канала материалом контейнера, например молибденом, что снижает срок службы формообразователя и увеличивает себестоимость получаемых кристаллов.

Известно устройство для выращивания профилированных кристаллов, содержащее размещенные в камере роста тигель с установленным в нем по меньшей мере одним формообразователем с вертикальными капиллярными каналами (статья Егорова Л.П. и др. «Аппаратурное оформление процесса выращивания профилированных кристаллов сапфира способом Степанова», Известия АН СССР, сер. физ., 1979 г., т.43, №9, с.1947-1952). Размещение в тигле нескольких формообразователей позволяет выращивать одновременно несколько профилированных кристаллов. Однако в данном устройстве также происходит зарастание капиллярных каналов. При этом нарушается рост кристаллов вплоть до полного прекращения процесса. Необходимость ремонта формообразователей приводит к снижению производительности процесса и выхода годного.

Наиболее близким техническим решением является устройство для выращивания профилированных кристаллов, содержащее размещенные в камере роста тигель с установленным в нем по меньшей мере одним формообразователем с вертикальными капиллярными каналами (а.с. СССР № 1592414). В данном устройстве также происходит зарастание капиллярных каналов за счет массопереноса материала от стенок горячего тигля через расплав к более холодным формообразователям. При этом нарушается рост кристаллов вплоть до полного прекращения процесса. Необходимость ремонта формообразователей или даже их замена приводит к снижению производительности процесса и выхода годного. Включения материала тигля в кристалл является браковочным признаком, что также отрицательно влияет на величину выхода годного.

Технической задачей заявляемого изобретения является создание устройства для выращивания профилированных кристаллов, обеспечивающего повышение выхода годного и снижение себестоимости получаемого кристалла за счет создания мер, предотвращающих зарастание капиллярных каналов материалом тигля.

Задача решается созданием устройства для выращивания профилированных кристаллов тугоплавких соединений, содержащего тигель с установленным в нем по меньшей мере одним формообразователем с вертикальными капиллярными каналами, которое отличается тем, что оно снабжено насадкой, которая закреплена на нижнем конце формообразователя и охватывает его с образованием замкнутой полости, сообщающейся с полостью тигля через отверстия, выполненные в насадке.

Задача решается также тем, что насадка выполнена из материала формообразователя. При этом насадка может быть закреплена на нижнем конце формообразователя как с плотным прилеганием к его боковым стенкам, так и с образованием зазора между боковыми стенками насадки и формообразователя.

Задача решается также тем, что отверстия выполнены в дне или в дне и в вертикальных стенках насадки. При этом суммарная площадь отверстий насадки выбирается не превышающей суммарную площадь поперечных сечений капиллярных каналов.

Задача решается также тем, что в полости насадки ниже торца формообразователя размещен наполнитель с возможностью прохода расплава к капиллярным каналам. При этом наполнитель выполнен из материала формообразователя.

Задача решается также тем, что наполнитель выполнен в виде стержней, или пластин, или проволоки и может быть размещен в полости насадки в несколько слоев.

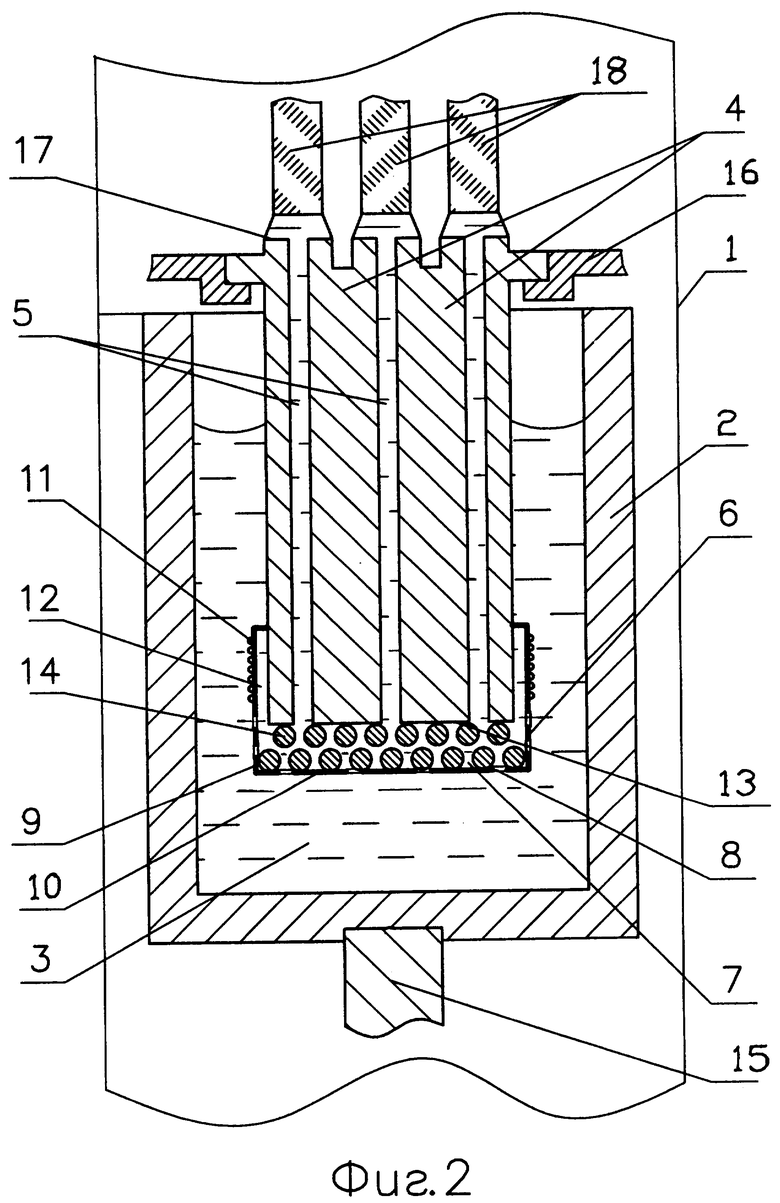

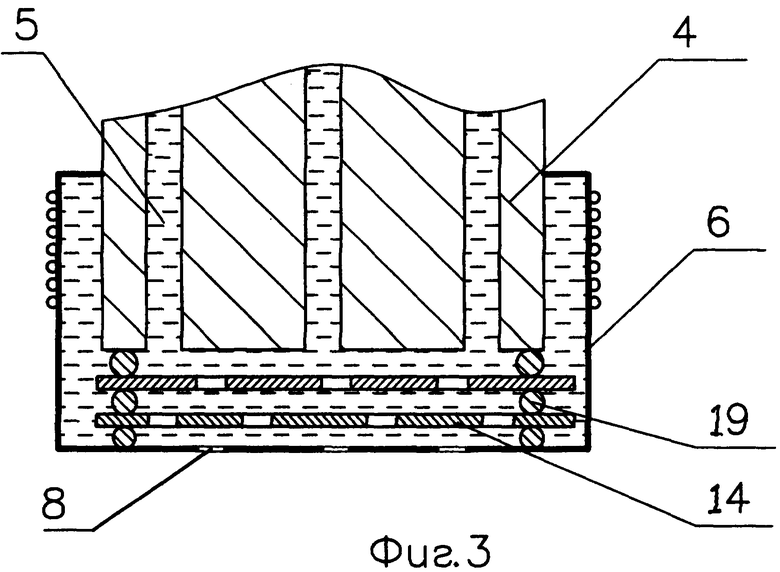

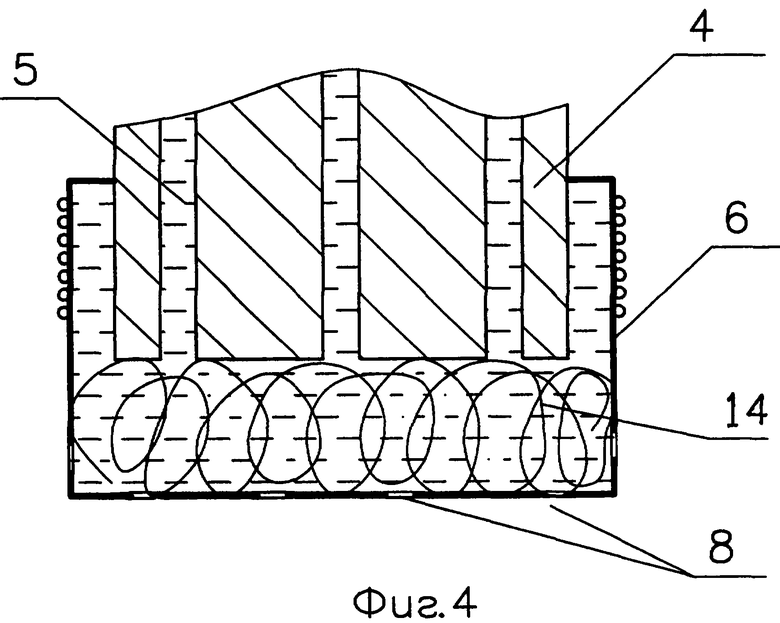

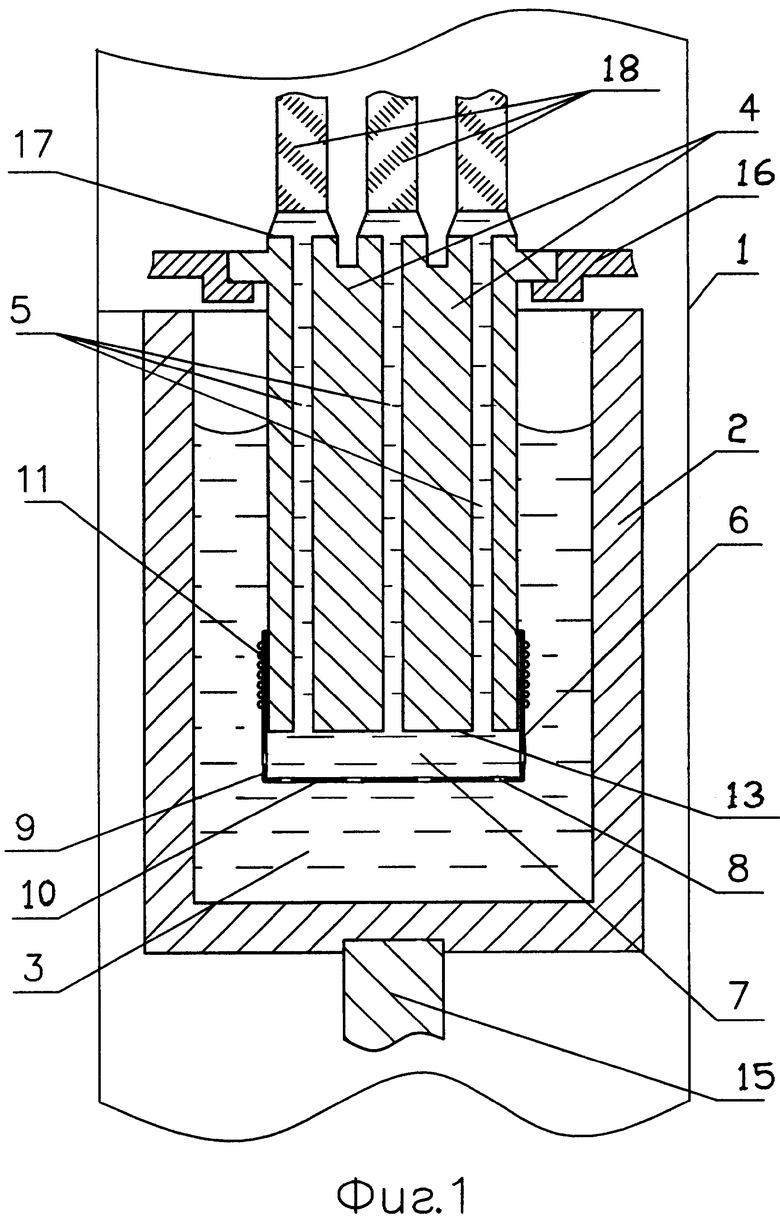

Заявляемое изобретение поясняется чертежами. На Фиг.1-2 схематично изображено устройство для выращивания профилированных кристаллов в разрезе. На Фиг.3 и 4 изображены фрагменты устройства, в котором насадка заполнена наполнителем в виде пластин и проволоки соответственно.

Устройство для выращивания профилированных кристаллов содержит ростовую камеру 1, в которой размещен тигель 2, полость 3 которого заполняется расплавом. В тигле 2 установлен формообразователь 4 с капиллярными каналами 5. На нижнем конце формообразователя закреплена насадка 6, охватывающая его с образованием замкнутой полости 7, сообщающейся с полостью 3 тигля через отверстия 8, выполненные в насадке 6. Отверстия 8 в боковых стенках 9 и дне 10 насадки выполнены для прохода расплава из полости тигля в капиллярные каналы 5. Насадка 6 закреплена на нижнем конце формообразователя с помощью намотанной проволоки 11. Между боковыми стенками 9 насадки и формообразователем образован зазор 12 (Фиг.2). В полости 7 насадки под нижним торцем 13 формообразователя 4 размещен наполнитель 14 в виде стержней, размещенных по высоте в два ряда с зазором, который обеспечивает прохождение расплава к капиллярным каналам 5. Тигель 2 перемещается относительно формообразователя 4 при помощи штока 15.

Устройство работает следующим образом. Закрепленный на держателе 16 формобразователь 4 с насадкой 6 на его нижнем конце погружают в расплав исходного сырья, перемещая тигель 2. Расплав из тигля через отверстия 8 поступает в полость 7 насадки 6 и за счет сил смачивания поднимается по капиллярным каналам 5 к верхним рабочим кромкам 17 формообразователя 4. После этого проводят затравление и выращивание кристаллов 18. Наличие насадки 6 препятствует процессу массопереноса материала тигля 2 от более горячего тигля к формообразователю 4 за счет его оседания на наружной поверхности насадки. Оседание частиц материала тигля на наружной поверхности насадки существенно снижает вероятность их проникновения в капиллярные каналы 5 формообразователя и, как следствие, в кристалл. Снижение количества включений материала тигля в кристаллах значительно повышает их качество. Кроме того, повышается срок службы формобразователя за счет снижения степени зарастания капиллярных каналов, т.к. в первую очередь происходит зарастание отверстий в насадке. Замена насадки существенно проще и дешевле по сравнению с заменой дорогостоящего формообразователя. Благодаря наличию насадки, которая выполняет роль своеобразного буфера, увеличивается срок службы формообразователя.

Размещение в полости насадки наполнителя, например, в виде стержней или пластин с образованием между ними капиллярных зазоров позволяет практически прекратить зарастание капиллярных каналов 6 формообразователя и снизить количество включений материала тигля в кристалл. За счет этого максимально увеличивается срок службы формообразователя, который при этом выходит из строя практически только из-за износа верхних рабочих кромок.

Изобретение предусматривает два варианта закрепления насадки, а именно, с плотным прилеганием к боковой поверхности формообразователя (фиг.1) и с образованием зазора 12 (фиг.2-4) между внутренней боковой поверхностью насадки и наружной боковой поверхностью формообразователя. Форма насадки может повторять форму формообразователя, при этом ее внутренние стенки могут быть эквидистантны наружным стенкам формообразователя. Отверстия 8 для прохождения расплава могут быть выполнены как в боковых стенках 9 насадки, так и в дне 10 насадки или только в дне.

Наличие отверстий в насадке, их количество, размер поперечного сечения и расположение позволяет влиять на процесс роста кристалла и его качество за счет образования дополнительных центров осаждения материала тигля на насадке. Качество кристалла улучшается за счет снижения числа включений материала тигля в расплаве, попадающем в капиллярные каналы.

Экспериментально установлено, что количество отверстий и соответственно суммарная площадь их поперечного сечения существенно влияют на процесс зарастания капиллярных каналов. Наибольшая эффективность достигается, когда суммарная площадь поперечного сечения отверстий в насадке не превышает суммарную площадь поперечных сечений капиллярных каналов. Размещение наполнителя в полости насадки обеспечивает поступление практически очищенного расплава в каналы формообразователя. За счет этого практически прекращается зарастание капиллярных каналов формообразователя, при этом выход его из строя происходит только за счет износа верхних кромок.

Экспериментально установлено, что в качестве наполнителя можно использовать стержни, пластины, проволоку из материала тигля. Для прохода расплава между стержнями выполняют проточки или насечки на них, в пластинах - отверстия, проволоку помещают в виде путанки. При этом допускается размещение наполнителя в несколько слоев и смешанное их заполнение, например, допустимо сочетание пластин и стержней с выполнением условий прохождения расплава через них.

Ниже приведен пример конкретной реализации изобретения. Эксперименты проводили на установке для выращивания кристаллов типа СЗВН-20.800/22-И1 с графитовым тепловым узлом, включая нагреватель. Тигель и формообразователь были изготовлены из молибдена. Диаметр тигля составлял 100 мм, глубина - 65 мм, поперечное сечение формообразователя составляло 35×48 мм2. В формообразователе было выполнено 7 капиллярных каналов, поперечное сечение каждого составляло 0,5×33 мм2. Установка позволяла одновременно выращивать 7 пластин лейкосапфира сечением 4,5×35 мм2 и длиной до 200 мм для использования в производстве часов. Выращивание кристаллов осуществляли со скоростью 0,6 мм/мин в среде инертного газа - аргона с избыточным давлением 0,05 атм.

Было проведено достаточное количество серий экспериментов, позволивших установить целесообразность применения насадки. Во время первой серии, состоящей из 18 циклов, выращивались кристаллы без установки насадки на формообразователь. В результате после 18 циклов выращивания кристаллов капиллярные каналы заросли практически полностью. Срок службы формообразователя составил 18 циклов. В дальнейшем эта величина была принята за единицу.

В готовых кристаллах наличие включений молибдена определялось на микроскопе МБС-10 с 20-кратным увеличением. Среднее значение составило 15 и эта величина была взята за единицу сравнения при дальнейших экспериментах с насадкой. При таком количестве включений выход годного составил 62%. Эта величина была принята за единицу в качестве базы сравнения при последующих экспериментах.

В следующих сериях на формобразователь устанавливались два типа насадок. Насадки изготавливались из листового молибдена толщиной 0,3 мм. Согласно 1-му варианту была изготовлена насадка (тип А) в форме короба с прямоугольным поперечным сечением 35×48 мм2 и высотой 22 мм (Фиг.2-4). Между внутренними стенками насадки и формобразователем был образован зазор в 1,0 мм, глубина полости между нижним торцом формообразователя и дном насадки составила 4,0 мм. Насадка закреплялась на формообразователе с помощью молибденовой проволоки диаметром 0,5 мм.

Насадка типа Б (2-й вариант) была установлена без образования зазора между внутренними стенками насадки и формобразователем (Фиг.1).

При этом были использованы насадки с отверстиями как в боковых стенках и в дне или только в дне.

Во время второй серии было проведено 40 циклов, каждый из которых проводился при тех же условиях, что и без насадки. В данной серии на нижнем конце формообразователя была закреплена насадка типа Б, в дне которой было выполнено 48 отверстий диаметром 1,5 мм. В результате установлено, что срок службы формообразователя увеличился в 2 раза, а количество включений молибдена уменьшилось в 1,2 раза. Таким образом были получены кристаллы, значительно превышающие по своим качествам качество кристаллов, полученных в предыдущей серии.

Во время третьей серии было проведено 45 циклов в тех же условиях, но с использованием насадки типа А, в которой было выполнено 54 отверстия диаметром 1,5 мм, расположенных в дне и боковых стенках. В результате срок службы формообразователя увеличился в 2,3 раза, а количество включений молибдена уменьшилось в 1,25 раза.

Во время четвертой серии было проведено также 45 циклов в тех же условиях, но с использованием насадки типа А, в которой было выполнено 60 отверстий диаметром 1,5 мм, расположенных в боковых стенках и в дне. В результате срок службы формообразователя увеличился в 2,6 раза, а количество включений молибдена уменьшилось в 1,3 раза.

Во время пятой серии было проведено 32 цикла в тех же условиях, но с использованием насадки типа А, в которой было выполнено 72 отверстия диаметром 1,5 мм, расположенных в боковых стенках и в дне, суммарная площадь которых превышала суммарное поперечное сечение капиллярных каналов примерно на 10%. В этом случае началось зарастание капиллярных каналов, что привело к снижению срока службы формообразователя примерно на 30%.

Во время шестой серии было проведено 60 циклов в тех же условиях с использованием насадки типа А, в которой было выполнено 60 отверстий диаметром 1,5 мм, расположенных в боковых стенках и в дне. В этой серии в полость насадки был помещен наполнитель в виде молибденовых стержней диаметром 2,0 мм, которые были размещены в один слой. В данном случае срок службы формообразователя составил 3,1 по сравнению с принятым за единицу сроком службы формообразователя без насадки, а количество включений молибдена уменьшилось в 1,35 раза по сравнению с принятым за единицу количеством включений.

Во время седьмой серии было проведено 65 циклов в тех же условиях с использованием насадки типа А, в которой было выполнено 60 отверстий диаметром 1,5 мм, расположенных в боковых стенках и в дне. В этой серии в полость насадки был помещен наполнитель в виде молибденовых стержней, которые были размещены в два слоя, причем второй ряд стержней размещали поперек первого. В этом случае срок службы формообразователя составил 3,2 по сравнению с принятым за единицу сроком службы формообразователя без насадки, а количество включений молибдена уменьшилось в 1,4 раза по сравнению с принятым за единицу количеством включений.

Во время восьмой серии было проведено 65 циклов в тех же условиях с использованием насадки типа А, в которой было выполнено также 60 отверстий диаметром 1,5 мм, расположенных в боковых стенках и в дне. В этой серии в полость насадки был помещен наполнитель в виде молибденовых пластин толщиной 0,5 мм, которые были размещены в два ряда, при этом пластины были дистанцированы друг от друга и от нижнего торца формообразователя молибденовыми стержнями 19 (Фиг.3). В пластинах были выполнены отверстия диаметром 1,5 мм. В этом случае срок службы формообразователя составил также 3,2 по сравнению с принятым за единицу сроком службы формообразователя без насадки, а количество включений молибдена уменьшилось в 1,5 раза.

В десятой серии применялась такая же насадка, как и в предыдущей серии, но наполнитель был использован в виде проволоки «путанка». Число циклов составило 60. Результат практически совпал с результатом шестой серии.

Таким образом, критериями сравнительной оценки были выбраны относительный срок службы формообразователя до момента зарастания капиллярных каналов и выход годного, определяемый по количеству включений молибдена в выращенных кристаллах. При этом за единицу сравнения был принят средний срок службы формообразователя без насадки и средний выход годного.

Из вышеприведенных примеров следует, что минимальная степень зарастания капилляров формообразователя и высокая степень выхода годного достигаются при установке насадки. Наличие наполнителя в насадке эти показатели улучшает.

Заявляемое изобретение позволяет получать кристаллы более высокого качества по количеству включений материала тигля. При использовании насадки себестоимость кристаллов снижается за счет увеличения срока службы формообразователя и увеличения выхода годного.

Заявляемое изобретение найдет широкое применение в приборостроении при изготовлении специальной оптики в широком спектральном диапазоне, машиностроении, электронной, часовой и химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2507320C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| Способ выращивания профилированных кристаллов | 1988 |

|

SU1604869A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 1988 |

|

RU1591537C |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1999 |

|

RU2164267C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ИЗ РАСПЛАВА | 2012 |

|

RU2491375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2015 |

|

RU2600380C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2534144C1 |

Изобретение относится к области получения профилированных кристаллов тугоплавких соединений, например лейкосапфира, рубина, алюмоиттриевого граната др., выращиванием из расплава методом Степанова. Устройство содержит тигель с установленным в нем формообразователем с вертикальными капиллярными каналами, при этом оно снабжено насадкой, закрепленной на нижнем конце формообразователя, охватывающей его с образованием замкнутой полости, сообщающейся с полостью тигля через отверстия, выполненные в насадке. Насадка может быть закреплена на нижнем конце формообразователя как с плотным прилеганием к его боковым стенкам, так и с образованием зазора между боковыми стенками насадки и формообразователя. В полости насадки ниже торца формообразователя может быть размещен наполнитель с возможностью прохода расплава к капиллярным каналам. Наполнитель может быть выполнен в виде стержней, или пластин, или проволоки и размещен в полости насадки в несколько слоев. Использование насадки, предотвращающей зарастание капиллярных каналов материалом тигля, обеспечивает получение кристаллов более высокого качества, повышение выхода годного и снижение себестоимости получаемых кристаллов. 10 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 1988 |

|

RU1591537C |

| SU 762256 А, 30.07.1986 | |||

| JP 54153786 А, 04.12.1979. | |||

Авторы

Даты

2008-11-27—Публикация

2007-03-20—Подача