Группа изобретений относится к области выращивания из расплава профилированных кристаллов тугоплавких соединений, например лейкосапфира, рубина, алюмоиттриевого граната и других тугоплавких соединений, по способу Степанова, которые могут быть использованы в приборостроении, машиностроении, термометрии и химической промышленности.

Известно устройство для получения профилированных кристаллов в виде труб с каналами малого диаметра из расплава на торце формообразователя (А.с. СССР №1592414, МПК С30В 15/34, заявл. 26.11.86, опубл. 15.09.90, бюл. №34), в котором используется формообразователь с кольцевым питающим капилляром и одним вертикальным каналом, выполненным в верхней части формообразователя. К недостаткам такого устройства следует отнести невозможность на практике, при малом диаметре вертикального канала, получения кристаллов с продольными каналами достаточной длины (более 40 мм) - внутренний мениск продольного канала или «схлопывается», или разрывается.

Наиболее близким техническим решением, взятым за прототип, является устройство для получения профилированных кристаллов (Патент Украины №47846, МПК С30В 15/34, заявл. 08.10.2001, опубл. 15.07.2002, бюл. №7), в котором получение кристаллов с каналами малого диаметра осуществляется с использованием формообразователя, состоящего из внутреннего и внешнего элементов с капиллярным зазором между ними, в котором на верхнем торце формообразователя внутренний элемент выше внешнего элемента на 0,1÷0,3 мм, вертикальный канал соединен с полостью, выполненной в нижней части внутреннего элемента, а полость через пропил соединена с атмосферой камеры. Однако, как показала практика, данное изобретение не позволяет получать с высоким выходом годного кристаллы с каналами малого диаметра большой длины из-за того, что внутренний мениск столбика расплава или «схлопывается», или разрывается при вибрации оборудования, а также при изменениях и неконтролируемых флуктуациях теплового режима. Из-за того, что внутренний элемент формообразователя выше внешнего, часто происходят «приморозки» растущего кристалла к торцу внутреннего элемента, и процесс приходится прерывать. Капиллярные силы, действующие на внутренний мениск столбика расплава, направлены к центру отверстия в столбике расплава. Чем меньше радиус отверстия, тем больше эта сила, вызывающая «схлопывание» отверстия малого диаметра. Кроме того, получение кристаллов с несколькими продольными каналами (например, с двумя, четырьмя каналами), а также выращивание одновременно нескольких таких кристаллов (групповое выращивание) представляется проблематичным из-за чрезвычайного усложнения конструкции устройства.

Перед авторами стояла задача создания устройства и способа выращивания профилированных кристаллов тугоплавких соединений, обеспечивающих получение с высоким выходом годного длинномерных кристаллов с одним или несколькими продольными каналами малого диаметра, в том числе в групповом процессе выращивания.

Поставленная задача и указанный технический результат достигается тем, что в устройстве для выращивания профилированных кристаллов тугоплавких соединений с продольными капиллярными каналами, включающем камеру роста, соединенную со средством подачи инертного газа, и шток с затравкой, установленный над формообразователем с выполненным в нем кольцевым питающим капилляром и, по крайней мере, одним вертикальным каналом малого диаметра, расположенным в верхней части формообразователя, согласно изобретению тигель установлен с возможностью вертикального перемещения, в верхней части формообразователя параллельно торцевой поверхности выполнен сквозной канал, соединенный с каждым вертикальным каналом формообразователя, при этом диаметр сквозного канала составляет не менее 2,5 диаметра вертикального канала, а в нижней части формообразователя организована открытая для расплава буферная полость, соединенная с питающим капилляром.

Технический результат достигается также тем, что объем буферной полости составляет не менее 1,35 объема выращиваемого кристалла длиной 12 мм.

Технический результат достигается также тем, что буферная полость содержит элементы наполнителя в виде фольги или проволоки из того же материала, что и материал формообразователя.

Данное устройство позволяет реализовать способ выращивания профилированных кристаллов с продольными капиллярными каналами, включающий наполнение камеры роста инертным газом, расплавление загрузки в тигле, которое проводят в его нижнем положении без контакта расплава с нижним торцом формообразователя, после чего поднимают тигель и запитывают кольцевой капилляр формообразователя, опускают затравку до соприкосновения с верхним торцом формообразователя, производят затравление, перемещают затравку вверх, затем осуществляют разращивание кристалла, после которого опускают тигель до отрыва расплава в тигле от нижнего торца формообразователя. Далее осуществляют рост кристалла из расплава, содержащегося в буферной полости, при этом освобождают сквозной канал формообразователя от расплава и формируют продольные каналы в кристалле. После образования продольных каналов в растущем кристалле тигель вновь поднимают и погружают нижний торец формообразователя в расплав до соединения расплава в тигле с капиллярами формообразователя, после чего во время роста кристалла поддерживают максимальное расстояние от верхнего торца формообразователя до уровня расплава в тигле.

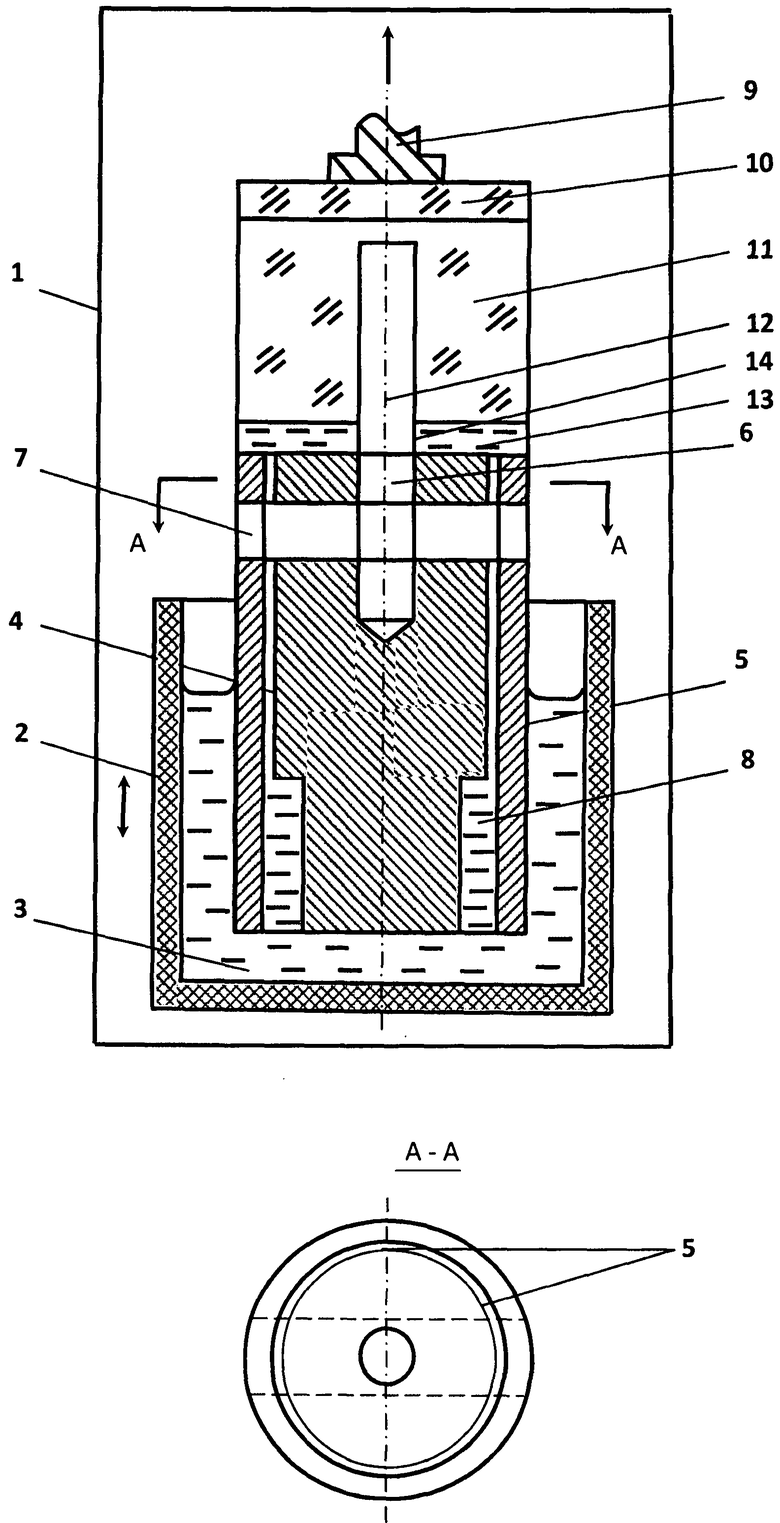

Заявляемая группа изобретений поясняется чертежом. На нем схематично изображено в разрезе устройство для выращивания профилированных кристаллов с продольными каналами малого диаметра.

Устройство для выращивания профилированных кристаллов включает ростовую камеру 1, соединенную со средством подачи инертного газа (на чертеже не показано). В камере 1 размещен тигель 2 с расплавом 3, имеющий возможность вертикального перемещения. В тигле установлен формообразователь 4 с кольцевым питающим капилляром 5 и с вертикальным каналом 6 малого диаметра с глухим концом. В верхней части формообразователя параллельно торцевой поверхности выполнен сквозной канал 7, соединенный с каналом 6 и не имеющий соединения с питающим капилляром 5. В нижней части формообразователя выполнена открытая для расплава буферная полость 8, соединенная с питающим капилляром 5. Формообразователь 4 располагают таким образом, чтобы канал 7 был виден насквозь. На штоке 9 закреплена монокристаллическая затравка 10 в виде стержня или шайбы, на которую выращивают кристалл 11 с продольными каналами малого диаметра 12. Рост осуществляется из столбика расплава 13 (с внутренними менисками 14) на верхнем торце формообразователя.

Устройство и реализуемый с его использованием способ работают следующим образом.

Камеру роста наполняют инертным газом.

Расплавление загрузки в тигле 2 проводят в его нижнем положении без контакта расплава 3 с нижним торцом формообразователя 4. Затем тигель 2 поднимают и погружают нижний торец формообразователя в расплав 3 до тех пор, пока расплав за счет капиллярных сил не поднимется к верхнему рабочему торцу формообразователя 4. При этом сквозной канал 7 может заполниться расплавом.

Далее опускают затравку 10, закрепленную на штоке 9, до касания верхнего торца формообразователя 4, производят затравление и включают перемещение вверх штока 9 с затравкой 10. Начинается рост из столбика расплава 13 стержня 11, диаметр которого практически равен диаметру верхнего торца формообразователя 4, без продольного капиллярного канала.

Затем опускают тигель 2 до отрыва расплава 3 в нем от нижнего торца формообразователя 4. Стержень 11 продолжает расти за счет расплава в буферной полости 8. При этом сквозной канал 7 и канал 6 освобождаются от расплава и начинается рост стержня 11 с продольным каналом 12 малого диаметра, и это можно контролировать визуально благодаря первоначальной установке формообразователя. Газ из атмосферы камеры поступает в канал 12 через сквозной канал 7 с двух сторон. После этого тигель 2 поднимают и погружают нижний торец формообразователя 4 в расплав 3, и во время дальнейшего выращивания кристалла поддерживают максимальным расстояние от верхнего торца формообразователя до уровня расплава в тигле. При этом мениск 14 не «схлопывается», и получают стержень 11 с продольным каналом 12 малого диаметра.

При отрыве расплава от формообразователя при опускании тигля в нижней части формообразователя и буферной полости образуется вогнутый вверх мениск расплава и возникает сила, растягивающая расплав в капиллярах формообразователя. Это способствует освобождению от расплава как сквозного канала 7, так и глухого канала 6 малого диаметра. При этом начинается рост кристалла с продольным каналом, инертный газ из камеры через сквозной канал 7 и вертикальный канал 6 поступает в продольный канал кристалла, а подача расплава для роста кристалла происходит из буферной полости. Когда тигель затем поднимают и поддерживают максимальным расстояние от верхнего торца формообразователя до уровня расплава в тигле (так называемую «эффективную» высоту расплава), то тем самым поддерживают максимальный радиус мениска 14 и минимальную величину силы «схлопывания».

В результате использования предлагаемой группы изобретений практически исключается «схлопывание» продольных каналов, имеется возможность выращивания кристаллов большой длины (до 1000 мм и более) с несколькими продольными каналами (2, 4 и более) диаметром от 0,5 мм до 1,5 мм с высоким выходом годного.

Если диаметр сквозного канала меньше 2,5 диаметра вертикального канала 6, то, как показывает практика, увеличивается вероятность «схлопывания» продольного канала малого диаметра, а сам сквозной канал не всегда освобождается от расплава при опускании тигля. Если же диаметр сквозного канала больше 2,5 диаметра вертикального канала 6, то «схлопывания» продольного канала практически не происходит. В то же время значительно превышать 2,5 диаметра нет необходимости, так как необоснованно усложняется конструкция формообразователя.

При объеме буферной полости менее 1,35 объема выращиваемых кристаллов длиной 12 мм процесс освобождения сквозного канала и глухого вертикального канала может быть еще не завершен, и поэтому продольный канал в кристалле не всегда образуется. Если объем буферной полости более 1,35 объема выращиваемых кристаллов длиной 12 мм, то образование в растущем кристалле продольных каналов происходит практически всегда. Значительно увеличивать объем буферной полости нет необходимости.

При большом поперечном размере буферной полости она не полностью остается заполненной расплавом при опускании тигля и отрыве расплава от нижнего торца формообразователя, и расплава в ней может не хватить для процесса образования продольных каналов в кристалле. Поэтому ее заполняют элементами наполнителя в виде смачиваемых расплавом фольги или проволоки из того же материала, что и формообразователь, с капиллярными зазорами между ними. Это позволяет заполнить буферную полость расплавом полностью и растить кристаллы с продольными каналами в штатном режиме.

Если расстояние от верхнего торца формообразователя до уровня расплава в тигле меньше максимального, то сила «схлопывания» возрастает и, как показывает практика, увеличивается вероятность «схлопывания» продольного канала в кристалле и выход годного уменьшается; уменьшается также и максимальная длина кристаллов с продольными каналами.

Пример конкретной реализации группы изобретений.

Эксперименты проводили на установке для выращивания кристаллов типа СЗВН-20.800/22-И1 с графитовой тепловой зоной. Формообразователь и тигель изготовили из молибдена. Диаметр тигля составлял 80 мм, глубина 65 мм. Формообразователь имел верхний торец диаметром 4,6 мм, в котором выполнено глухое вертикальное отверстие диаметром 0,8 мм, т.е. формообразователь предназначен для выращивания стержня диаметром 4,5 мм с продольным каналом диаметром 0,8 мм. Высота формообразователя составляла 60 мм. Параллельно верхнему торцу формообразователя вблизи указанного торца выполняли сквозной канал диаметром 2,0 мм (2,5 отверстия диаметром 0,8), а на нижнем торце формообразователя создавали буферную полость, открытую для расплава, объемом 0,26 см3, т.е. равным 1,35 объема растущего кристалла длиной 12 мм.

Загрузка тигля составляла 400 г оксида алюминия (бой кристаллов, полученных методом Вернейля). Выращивание кристаллов осуществляли в соответствии с приведенным выше способом со скоростью 1,2 мм/мин в среде инертного газа (аргона) с избыточным давлением 0,05 атм.

В результате выращивали стержни диаметром 4,5 мм и длиной до 950 мм с продольными каналами диаметром 0,8 мм.

Было проведено 5 серий экспериментов, всего 85 циклов выращивания.

Во время первой серии, состоящей из 15 циклов выращивания, выращивались кристаллы по методике прототипа.

Во время второй серии было проведено 20 циклов, в каждом из которых использовались условия и режимы по пп.1 и 5 заявляемого изобретения. Это позволило увеличить выход годного и получать кристаллы с продольными каналами большой длины (950 мм).

Во время третьей серии сохранялись условия второй серии, но при росте кристаллов использовались формообразователи со сквозным каналом как менее 2,5 диаметра вертикального глухого канала (0,8×2,5=2,0 мм) - 1,8 мм, так и более 2,5 диаметра вертикального глухого канала - 2,2 мм. В первом случае снижался выход годного и получение кристаллов большой длины становилось проблематичным. Было проведено по 10 циклов выращивания с разным диаметром сквозного отверстия - 1,8 и 2,2 мм.

Во время четвертой серии сохранялись условия второй серии, только объем буферной полости составлял 1,25 и 1,45 от объема растущего кристалла длиной 12 мм, то есть был меньше или больше от заявляемого объема (1,35) растущего кристалла длиной 12 мм. В первом случае расплава в буферной полости (и времени) не всегда хватало для образования в кристалле каналов малого диаметра. Во втором случае каналы получались практически всегда. Было проведено по 10 циклов выращивания в указанных вариантах.

Во время пятой серии из 20 циклов повторяли режимы второй серии, только расстояние от верхнего торца формообразователя до уровня расплава в тигле было на 5 и 10 мм меньше максимального (по 10 циклов). Выход годных кристаллов уменьшался.

В таблице представлены сравнительные результаты выращивания кристаллов в виде стержней диаметром 4,5 мм с продольным каналом диаметром 0,8 мм в отношении выхода годного по заявляемой группе изобретений и по техническому решению, взятому за прототип. Выход годного определялся как отношение среднего выхода годного при заявляемых параметрах к среднему выходу годного по прототипу, принятому за единицу.

Из примеров, приведенных выше, следует, что заявляемая группа изобретений позволяет получать кристаллы большой длины с продольными каналами малого диаметра с более высоким выходом годного. Выход годного по сравнению с прототипом при выращивании стержня диаметром 4,5 мм с продольным каналом диаметром 0,8 мм повысился на 40-45%. Аналогичные результаты были получены и при групповом (одновременном) выращивании:

1) 6-ти стержней диаметром 4,5 мм с двумя продольными каналами диаметром как 0,8 мм, так и 1,2 мм;

2) 6-ти стержней диаметром 7,5 мм с четырьмя продольными каналами диаметром как 0,8 мм, так и 1,2 мм.

Получены также стержни с продольным каналом диаметром 0,5 мм.

Заявляемая группа изобретений найдет широкое применение в приборостроении, термометрии («термопарная соломка»), часовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2534144C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| Способ выращивания профилированных кристаллов сложных оксидов | 1989 |

|

SU1691433A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 1988 |

|

RU1591537C |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1999 |

|

RU2164267C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2007 |

|

RU2339747C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| Устройство для выращивания профилированных кристаллов | 1987 |

|

SU1443488A1 |

Изобретение относится к области выращивания из расплава профилированных кристаллов тугоплавких соединений, например лейкосапфира, рубина, алюмоиттриевого граната, по способу Степанова, которые могут быть использованы в приборо- и машиностроении, термометрии и химической промышленности. Устройство включает тигель 2 с расплавом 3, размещенный в камере роста 1, соединенной со средством подачи инертного газа, и шток 9 с затравкой 10, установленный над формообразователем 4 с выполненным в нем кольцевым питающим капилляром 5 и, по крайней мере, одним вертикальным каналом 6, расположенным в верхней части формообразователя 4, при этом тигель 2 установлен с возможностью вертикального перемещения, в верхней части формообразователя 4 параллельно торцевой поверхности выполнен сквозной канал 7, соединенный с каждым вертикальным каналом 6 формообразователя 4, при этом диаметр сквозного канала 7 составляет не менее 2,5 диаметра вертикального канала 6, а в нижней части формообразователя 4 организована открытая для расплава 3 буферная полость 8, соединенная с питающим капилляром 5. Изобретение обеспечивает получение с высоким выходом годного длинномерных кристаллов с одним или несколькими продольными каналами малого диаметра, в том числе в групповом процессе выращивания. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Устройство для выращивания профилированных кристаллов тугоплавких соединений с продольными капиллярными каналами, включающее камеру роста, соединенную со средством подачи инертного газа, и шток с затравкой, установленный над формообразователем с выполненным в нем кольцевым питающим капилляром и, по крайней мере, одним вертикальным каналом, расположенным в верхней части формообразователя, отличающееся тем, что тигель установлен с возможностью вертикального перемещения, в верхней части формообразователя параллельно торцевой поверхности выполнен сквозной канал, соединенный с каждым вертикальным каналом формообразователя, при этом диаметр сквозного канала составляет не менее 2,5 диаметра вертикального канала, а в нижней части формообразователя организована открытая для расплава буферная полость, соединенная с питающим капилляром.

2. Устройство по п.1, отличающееся тем, что объем буферной полости составляет не менее 1,35 объема выращиваемого кристалла длиной не менее 12 мм.

3. Устройство по п.1, отличающееся тем, что буферная полость содержит элементы наполнителя в виде фольги или проволоки.

4. Способ выращивания профилированных кристаллов тугоплавких соединений с продольными капиллярными каналами с использованием устройства, выполненного по п.1, включающий наполнение камеры роста инертным газом, расплавление загрузки в тигле, которое проводят в его нижнем положении без контакта расплава с нижним торцом формообразователя, после чего поднимают тигель и опускают затравку до соприкосновения с верхним торцом формообразователя, производят затравление, перемещают затравку вверх, затем осуществляют разращивание кристалла, после которого опускают тигель до отрыва расплава в тигле от нижнего торца формообразователя, далее осуществляют рост кристалла из расплава, содержащегося в буферной полости, при этом освобождают сквозной канал формообразователя от расплава и формируют продольные каналы в кристалле, а после образования продольных каналов в растущем кристалле тигель вновь поднимают и погружают нижний торец формообразователя в расплав до соединения расплава в тигле с капиллярами формообразователя, после чего во время роста кристалла поддерживают максимальное расстояние от верхнего торца формообразователя до уровня расплава в тигле.

| Лаг | 1935 |

|

SU47846A1 |

| RU 20077616 С1, 20.04.1997 | |||

| WO 1988003968 А1, 02.06.1988. | |||

Авторы

Даты

2014-02-20—Публикация

2012-02-01—Подача