Изобретение относится к способам выращивания монокристаллов германия из расплава.

Известен способ получения профилированных монокристаллов германия из расплава путем кристаллизации расплава без вращения кристалла и тигля (патент №1266103, Франция, 1961). Согласно способу, который применим для получения из расплава монокристаллов германия, кремния и интерметаллических соединений, кристаллизацию ведут сверху вниз от неподвижной затравки, причем в дне или стенках тигля имеются очень мелкие отверстия, через которые вытекает избыток расплава, образующийся из-за увеличения объема германия при затвердевании жидкой фазы. Согласно данному способу, тигель является непосредственно формообразователем, придающим заданную форму выращиваемым кристаллам. Отверстия в тигле сделаны для удаления излишнего количества расплава, образующегося из-за разницы плотностей жидкой и твердой фаз кристаллизующегося материала. При плотности жидкой фазы, большей, чем твердой фазы, кристаллизация идет с увеличением объема, для германия примерно на 5,3%.

Указанный способ выращивания монокристаллов имеет существенные недостатки:

- способ технически трудно реализуем в промышленном масштабе - для выращивания кристаллов каждого заданного размера необходим свой тигель достаточно сложной конфигурации;

- не определено ни количество отверстий, ни их размер, что может привести либо к вытеканию исходного расплава, либо к разрыву тигля в процессе кристаллизации;

- механическое воздействие на выращенный кристалл, при его извлечении из тигля может привести как к механическому разлому тигля (из-за отверстий в стенках и днище, заполняемых германием в процессе кристаллизации), так и к растрескиванию кристалла;

- выращивание кристалла при формировании его основной верхней поверхности при отсутствии вращения практически всегда приводит к появлению дефектов структуры (поликристаллизации), а также к неоднородному распределению примесей.

Указанные недостатки значительно снижают выход годной продукции, приводят к повышенному расходу сырья и материалов (при получении профилированных монокристаллов германия - графита и германия), делают применение метода практически невозможным в промышленных масштабах.

Наиболее близким к заявляемому является способ выращивания профилированных монокристаллов германия (патент РФ №2304642 «Способ выращивания монокристаллов германия» Каплунов И.А., Колесников А.И., Смирнов Ю.М., прототип). Согласно способу, монокристаллы выращивают на затравочный кристалл из расплава, который находится в формообразователе, а сам формообразователь помещен в тигель без расплава. Затравочный кристалл вращают до того момента, пока размер разращиваемого кристалла не достигнет размера формообразователя. Далее без вращения, путем снижения температуры проводят кристаллизацию в осевом направлении до полного затвердевания всего объема расплава. Для удаления избыточного расплава в формообразователе в месте примыкания нижней части к тиглю выполнены отверстия определенного радиуса на определенном расстоянии друг от друга.

Количество отверстий, их радиусы специально задаются:

- радиус (r) отверстий удовлетворяет условию r<К/h,

где К=0,2 см-2, h - высота расплава в формообразователе (см);

- количество отверстий составляет 12÷18.

Формообразователь может быть выполнен в виде обечайки круглой, квадратной или прямоугольной формы.

При практическом использовании способа (патент РФ №2304642 «Способ выращивания монокристаллов германия» Каплунов И.А., Колесников А.И., Смирнов Ю.М., прототип) выявляются два существенных недостатка, которые могут приводить к снижению качества выращиваемых монокристаллов, а также снижению выхода годной продукции.

К снижению качества приводит относительно высокий уровень термических напряжений, возникающих при выращивании монокристаллов больших диаметров (выше 150÷200 мм), что связано с возрастанием осевых и радиальных температурных градиентов в расплаве и кристалле при увеличении размеров монокристалла. В конечном итоге термические напряжения вызывают снижение оптического качества монокристаллов: появляется неоднородность показателя преломления в монокристаллах, что приводит к искажению оптического изображения, формируемого оптикой на основе данных монокристаллов. Также термические напряжения снижают механическую прочность слитков, в ряде случаев вызывая их растрескивание при обработке (при резке пластин, вырезании профилей).

Вторым существенным недостатком является сложное технологическое обеспечение процесса выращивания, требующее точного фиксирования формообразователя в тигле, т.к. резкие колебания расплава, механические биения кристалла в расплаве, касание кристаллом формообразователя могут привести к смещению формообразователя, и, самое главное, вызвать вытекание расплава из формообразователя в тигель. При этом монокристалл в формообразователе не сформируется должным образом - не сможет получить необходимую высоту и форму, так как расплав переместится в промежуток между формообразователем и тиглем.

Целью заявляемого способа является:

- повышение выхода годной продукции за счет получения монокристаллов, свободных от механических напряжений;

- существенное упрощение технологического процесса.

Технический результат изобретения достигается тем, что вносятся изменения как в способ, так и в устройство для проведения технологического процесса: исходная загрузка германия помещается как в формообразователь, так и в промежуток между стенками тигля и формообразователем, причем количество исходной загрузки рассчитывается так, чтобы высота расплава в пространстве между стенками тигля и формообразователем составляла 0,85÷0,95 высоты расплава в формообразователе, при этом угловая скорость вводимого в расплав затравочного кристалла находится в диапазоне 5÷20 об/мин; держатель затравочного кристалла устанавливается по вертикальной оси формобразователя с возможностью вращения, цилиндрический тигель, на днище которого коаксиально расположен формообразователь в виде обечайки (круглой или иной формы, соответствующей боковой форме выращиваемого слитка), имеющий отверстия в месте примыкания его нижней части к днищу тигля, изготавливается так, что диаметр тигля составляет 1,2÷1,3 диаметра (максимального сечения) формообразователя.

Достоинства способа заключаются в следующем.

1. Снижаются радиальные температурные градиенты в расплаве и снижаются термоупругие напряжения в монокристалле, вызываемые неоднородным распределением температуры. Измерения температуры при выполнении способа показали, что величина радиального температурного градиента в расплаве в предлагаемом способе составляет при выращивании монокристаллов германия диаметром 200÷250 мм - 2÷3 К/см (против 5÷8 К/см по прототипу).

2. Устранен риск протекания расплава в незаполненную расплавом часть тигля, что существенно уменьшает технологический брак при проведении процесса выращивания.

Сравнение свойств совокупности признаков прототипа и заявляемого способа показывает, что

- в прототипе расплав находится только в формообразователе, а в заявляемом способе - как в формообразователе, так и в промежутке между формообразователем и тиглем, причем высота расплава в промежутке между стенками тигля и формообразователем составляет 0,85÷0,95 высоты расплава в формообразователе;

- в прототипе не выявлена зависимость между максимальными сечениями тигля и формообразователя, а в заявляемом способе она 1,2÷1,3:1.

Следовательно, заявляемому способу выращивания профилированных монокристаллов германия соответствует критерий "Существенные отличия".

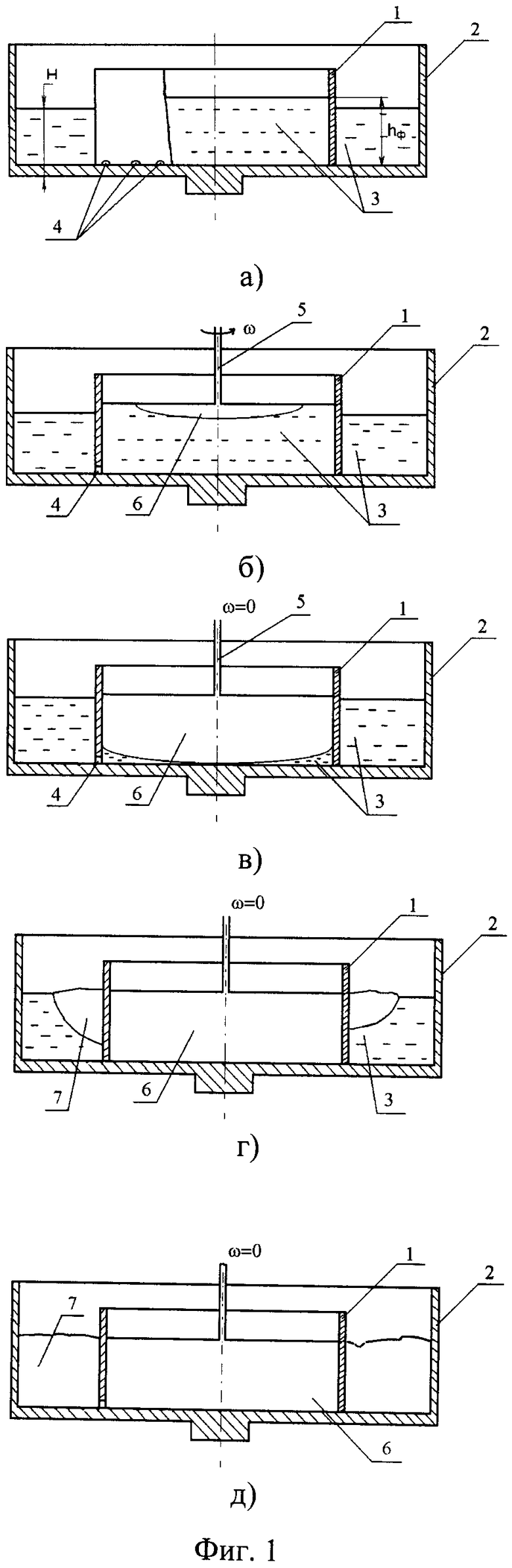

Изобретение поясняется графическими материалами Фиг.1.

Фиг.1. Основные стадии процесса выращивания монокристаллов германия согласно заявляемому способу.

Фиг.1а. Начальная стадия процесса, где 1 - формообразователь, 2 - тигель, 3 - расплав, hф - высота расплава в формообразователе, 4 - отверстия в нижней его части формообразователя, Н - высота расплава в промежутке между тиглем и формообразователем.

Фиг.1б. Первая стадия выращивания монокристалла германия, где 1 - формообразователь, 2 - тигель, 3 - расплав, 4 - отверстия в нижней его части формообразователя, 5 - затравочный кристалл, вращающийся с заданной угловой скоростью ω, 6 - разращиваемый кристалл.

Фиг.1в. Вторая стадия процесса выращивания, где 1 - формообразователь, 2 - тигель, 3 - расплав, 4 - отверстия в нижней его части формообразователя, 5 - затравочный кристалл, 6 - разращиваемый монокристалл германия.

Фиг.1г. Третья стадия процесса выращивания, где 1 - формообразователь, 2 - тигель, 3 - расплав, 5 - затравочный кристалл, 6 - выращенный кристалл, 7 - кристаллизующийся в промежутке между стенками тигля и формообразователем расплав германия.

Фиг.1д. Заключительная стадия процесса, где 1 - формообразователь, 2 - тигель, 5 - затравочный кристалл, 6 - выращенный в формообразователе кристалл, 7 - закристаллизованный в промежутке между стенками тигля и формообразователем расплав германия.

Способ осуществляется следующим образом.

На начальной стадии, иллюстрируемой Фиг.1а, в формообразователь 1 и в промежуток между стенками тигля 2 и формообразователем 1 помещают исходную загрузку германия и расплавляют ее. Расплав 3 в формообразователе 1 и расплав в промежутке между стенками тигля 2 и формообразователем 1 не смешиваются; из-за сил поверхностного натяжения уровни расплава по высоте в формообразователе hф и в промежутке между стенками тигля и формообразователем Н остаются разные (в соответствии с предварительно рассчитанным количеством исходной загрузки), несмотря на то, что в формообразователе 1 (в месте примыкания его к тиглю 2) имеются отверстия 4.

На первой стадии, иллюстрируемой Фиг.1б, в расплав помещают вращающийся затравочный кристалл 5, вращающийся с заданной угловой скоростью ω, и на него разращивают кристалл 6. Вращение кристалла 6 осуществляют до тех пор, пока его диаметр не приблизится к диаметру формообразователя 1. Затем вращение кристалла 6 останавливают, происходит полная кристаллизация верхней поверхности расплава.

На второй стадии, иллюстрируемой Фиг.1в, кристаллизация расплава 3 внутри формообразователя 1 в замкнутом объеме осуществляется без вращения затравочного кристалла 5. Избыточное количество расплава германия, образующегося при кристаллизации, перетекает через капиллярные отверстия 4 в объем расплава между тиглем 2 и формообразователем 1. Процесс перетекания избыточного количества расплава имеет место, до тех пор, пока не закристаллизуется весь объем расплава в формообразователе 1 с получением разращиваемого монокристалла германия 6.

На третьей стадии процесса, иллюстрируемой Фиг.1г, после формирования монокристалла германия 6 в формообразователе 1, путем снижения температуры кристаллизуют (кристаллизующийся германий 7) весь объем расплава 3 в промежутке между тиглем 2 и формообразователем 1.

На заключительной стадии процесса, иллюстрируемой Фиг.1д, полностью закристаллизованный германий 7 находится в промежутке между тиглем 2 и формообразователем 1; внутри формообразователя находится выращенный монокристалл 6.

После остывания кристалл германия 7, 6 извлекают из тигля 2 и из формообразователя 1.

Примеры осуществления способа.

Пример 1.

Для выращивания монокристалла германия в форме диска диаметром 180 мм и высотой 40 мм в основной графитовый тигель (имеющий внутренний диаметр 220 мм) установили графитовый формообразователь в виде обечайки круглой формы с внутренним диаметром 180 мм (толщина стенки формообразователя составляла 5 мм). Исходя из высоты кристалла (уровня расплава) 40 мм, рассчитали максимально возможный радиус отверстий, который в данном случае составлял 0,5 мм. В нижней части формообразователя, примыкающей к дну тигля, на одинаковом угловом расстоянии друг от друга выполнили 12 отверстий радиусом 0,5 мм. В формообразователь загрузили 5,62 кг зонно-очищенного поликристаллического германия (марки ГПЗ). В промежуток между тиглем и формообразователем поместили 1,85 кг германия. Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. Высота расплава в формообразователе составляла 40 мм, в промежутке между тиглем и формообразователем - 36 мм. На первом этапе - вращающийся со скоростью 18 об/мин затравочный кристалл опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали кристалл в радиальном направлении до диаметра 175 мм. Затем вращение кристалла останавливали. Второй этап заключался в регулируемом снижении температуры в течение 3,5 часов до полной кристаллизации всего объема расплава в формообразователе. Избыток образующегося при кристаллизации расплава перетек через отверстия формообразователя в промежуток между тиглем и формообразователем, и высота расплава составила 43 мм. Путем дальнейшего снижения температуры в течение 1,5 часа полностью закристаллизовали расплав в ростовой системе.

После остывания кристалл германия извлекли из тигля и из формообразователя. Выращенный монокристалл имел диаметр 180 мм и высоту 40 мм; не имел выраженных механических напряжений. Монокристалл имел удовлетворительно однородное по сечению распределение примеси - 12%. После оптической обработки монокристалл показал высокие оптические свойства: неоднородность показателя преломления составляла менее 2·10-4; величина рассеяния излучения - менее 3%.

Пример 2.

Для выращивания монокристалла германия в форме квадрата со стороной 140 мм и высотой 50 мм в основной графитовый тигель (имеющий внутренний диаметр 240 мм) установили графитовый формообразователь в виде обечайки квадратной формы со стороной (внутренней) 120 мм (толщина стенки формообразователя составляла 7 мм). В нижней части формообразователя, примыкающей к дну тигля, на одинаковом угловом расстоянии друг от друга выполнили 16 отверстий радиусом 0,3 мм. Отверстия выполнили так, чтобы 4 отверстия располагались на четырех углах квадратного формообразователя. В формообразователь загрузили 5,22 кг зонно-очищенного поликристаллического германия (марки ГПЗ), а в промежуток между тиглем и формообразователем 6,15 кг. Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. Высота расплава в формообразователе составляла 50 мм, в промежутке между тиглем и формообразователем - 45 мм. На первом этапе вращающуюся со скоростью 16 об/мин затравку опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали в радиальном направлении до диаметра 115 мм. Затем вращение кристалла останавливали. Второй этап заключался в регулируемом снижении температуры в течение 4-х часов до полной кристаллизации всего объема расплава в формообразователе. Избыток образующегося при кристаллизации расплава перетекает через отверстия формообразователя в промежуток между тиглем и формообразователем; при этом высота расплава составила 51 мм. Путем дальнейшего снижения температуры в течение 2,5 часов полностью закристаллизовали расплав в ростовой системе.

После остывания кристалл германия извлекли из тигля и из формообразователя. Выращенный монокристалл имел профиль квадрата со стороной 140 мм и высотой 50 мм; не имел выраженных механических напряжений. Монокристалл имел удовлетворительно однородное по сечению распределение примеси - 10%. После оптической обработки монокристалл показал высокие оптические свойства: неоднородность показателя преломления составляла менее 2·10-4; величина рассеяния излучения - менее 3,5%.

Применение способа позволило успешно получать монокристаллы германия (в том числе крупногабаритные) с различной формой сечения, применяемые для изготовления оптических деталей (линзы, защитные окна) инфракрасной техники. Монокристаллы, полученные по предлагаемому способу, применены при серийном производстве в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2015 |

|

RU2600380C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2005 |

|

RU2304642C2 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| Способ очистки поверхности расплава при выращивании монокристаллов германия | 2017 |

|

RU2641760C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

Изобретение относится к технологии выращивания монокристаллов германия из расплава, применяемых для изготовления оптических деталей (линзы, защитные окна) инфракрасной техники. Профилированные монокристаллы германия выращивают на затравочный кристалл из расплава с использованием формообразователя, помещенного в тигель и имеющего отверстия в месте примыкания его нижней части к днищу тигля для удаления избытка расплава, при этом сначала в формообразователь и промежуток между стенкой тигля и формообразователем помещают исходную загрузку германия и расплавляют ее, причем высота расплава в этом промежутке находится на уровне 0,85÷0,95 высоты расплава в формообразователе, далее в расплав формообразователя помещают затравочный кристалл, вращающийся с угловой скоростью в диапазоне 5÷20 об/мин, и осуществляют разращивание кристалла в радиальном направлении до тех пор, пока его диаметр не приблизится к диаметру формообразователя, затем вращение кристалла прекращают, осуществляют регулируемое снижение температуры до полной кристаллизации всего объема расплава в формообразователе с образованием его избытка и перетеканием расплава через отверстия формообразователя в промежуток между тиглем и формообразователем, после чего путем дальнейшего снижения температуры кристаллизуют весь объем расплава в промежутке между тиглем и формообразователем. Технический результат изобретения состоит в повышении выхода годной продукции за счет получения монокристаллов германия (в том числе крупногабаритных) универсальной формы без дефектов структуры, свободных от механических напряжений, и упрощении технологического процесса. 2 н.п. ф-лы, 1 ил., 2 пр.

1. Способ выращивания профилированных монокристаллов германия на затравочный кристалл из расплава с использованием формообразователя, помещенного в тигель и имеющего отверстия в месте примыкания его нижней части к днищу тигля для удаления избытка расплава, отличающийся тем, что

сначала в формообразователь и промежуток между стенкой тигля и формообразователем помещают исходную загрузку германия и расплавляют ее, причем высота расплава в этом промежутке находится на уровне 0,85÷0,95 высоты расплава в формообразователе,

далее в расплав формообразователя помещают затравочный кристалл, вращающийся с угловой скоростью в диапазоне 5÷20 об/мин, и осуществляют разращивание кристалла в радиальном направлении до тех пор, пока его диаметр не приблизится к диаметру формообразователя,

затем вращение кристалла прекращают,

осуществляют регулируемое снижение температуры до полной кристаллизации всего объема расплава в формообразователе с образованием его избытка и перетеканием расплава через отверстия формообразователя в промежуток между тиглем и формообразователем,

после чего путем дальнейшего снижения температуры кристаллизуют весь объем расплава в промежутке между тиглем и формообразователем.

2. Устройство для выращивания профилированных монокристаллов германия из расплава, представляющее собой цилиндрический тигель, на днище которого коаксиально расположен формообразователь с расплавом исходной загрузки, имеющий отверстия в месте примыкания нижней части формообразователя к днищу тигля, держатель затравочного кристалла, установленный по вертикальной оси формообразователя с возможностью вращения, отличающийся тем, что в тигле промежуток между стенкой тигля и формообразователем заполнен расплавом, а диаметр тигля составляет 1,2÷1,3 максимального сечения формообразователя.

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2005 |

|

RU2304642C2 |

| Способ вытягивания монокристаллов из расплава | 1972 |

|

SU488612A1 |

| FR 1266103 A, 07.07.1961. | |||

Авторы

Даты

2013-08-27—Публикация

2012-05-21—Подача