Изобретение относится к устройству для упаковки колбас, предназначенному для заполнения пастообразным наполнителем трубчатой оболочки, содержащему цевку, выходящую в зону наполнения и имеющую с внешней стороны приемное устройство для гофрированной трубчатой оболочки. Устройство для упаковки колбас выполнено таким образом, что при наполнении колбасы запечатанная с одной стороны оболочка под давлением наполнителя снимается с цевки и при достижении определенного размера запечатывается посредством запечатывающего устройства. Для отвода заполненной и запечатанной колбасы предусмотрен транспортер.

Типовые устройства для упаковки колбас широко известны из уровня техники. В качестве основных узлов они содержат наполняющее устройство, устройство для запечатывания оболочки и устройство для отвода колбас, изготовленных подобным способом. Запечатывающее устройство содержит элементы для сужения конца участка колбасного батона, заполненного наполнителем, и, при необходимости, для установки зажима. Это происходит, когда наполнитель, обычно колбасный фарш, подводится к устройству для упаковки после завершения предшествующего процесса переработки. Колбасный фарш под давлением проходит через цевку в запечатанную с одной стороны трубку, образованную оболочкой. Оболочка размещена на цевке в гофрированном виде. Под давлением в цевке колбасный фарш равномерно заполняет трубку, образованную оболочкой, при этом идущая следом оболочка, преодолевая силу трения, снимается с существующего запаса. При достижении требуемой длины трубку из оболочки пережимают и запечатывают, также, при необходимости, ее разрезают. Таким образом, процесс изготовления колбасы завершается. Для дальнейшей обработки колбасу транспортируют с помощью отводящего устройства. В качестве отводящего устройства часто применяют желоба или конвейеры. Хотя таким образом достигается надежное транспортирование как отдельных колбас, так и колбасных цепочек, тем не менее, возникают трудности с колбасами относительного большого калибра. Вследствие их значительного веса они плотно прижаты к отводящему устройству. На конвейерных лентах еще в процессе заполнения возникают значительные силы трения, которые пытаются вытянуть колбасу из зоны наполнения, при скольжении по желобу аналогично воздействует выходное усилие. В результате на оболочку воздействует не только сила давления поступающего колбасного фарша, но также дополнительно силы трения. Следствием этого является неравномерность снятия. Качество наполнения изготовленной таким образом колбасы снижается, а калибр меняется.

Целью изобретения является улучшение конструкции указанного выше устройства таким образом, чтобы снизить влияние указанных выше недостатков, в частности, во время заполнения колбас больших размеров.

Решение, предложенное в изобретении, раскрыто в признаках независимых пунктов формулы. Предпочтительные варианты исполнения являются предметом зависимых пунктов формулы.

Согласно заявленному изобретению устройство для упаковки колбас, предназначенное для заполнения пастообразным наполнителем трубчатой оболочки, содержит цевку, выходящую в зону наполнения и имеющую с внешней стороны приемное устройство для гофрированной трубчатой оболочки, которая при наполнении колбасного батона, будучи запечатанной с одной стороны, под давлением наполнителя снимается с цевки и при достижении определенного размера запечатывается посредством запечатывающего устройства; а также отводящее устройство, содержащее транспортер, имеющий привод с регулируемой скоростью вращения, которую настраивают посредством специального модуля блока управления, а также устройство для измерения приращения колбасного батона, имеющее в зоне наполнения специальные измерители скорости, блок оценки для определения скорости приращения колбасного батона и блок синхронизации, приводящий в действие регулирующий модуль таким образом, что достигается синхронизация скорости движения конвейерной ленты и скорости увеличения.

Ниже приведены пояснения некоторых понятий, используемых в изобретении.

Под зоной наполнения понимают ту часть устройства для упаковки колбасы, где оболочку заполняют наполнителем, в частности колбасным фаршем, и запечатывают.

Под запечатыванием в данном случае понимают процесс, при котором оболочку пережимают таким образом, чтобы исключить непредусмотренный выход наполнителя на концах. В качестве способов запечатывания применяют, в частности, установку зажимов или перекручивание оболочки.

Под приводом с регулируемой скоростью вращения понимают привод типа сервомотора, задающий определенную скорость вращения.

Под синхронизацией понимается процесс, при котором отсутствует постоянная разница в скоростях, или она остается в пределах, предпочтительно, менее одной десятой скорости приращения.

Под приращением колбасного батона понимают степень увеличения запечатанной с одной стороны трубки из материала оболочки.

Изобретение основано на возможности регулирования скорости транспортера в зависимости от скорости приращения колбасного батона. Это позволяет устанавливать соответствие перемещения отводящего устройства, выполненного в виде транспортера, и приращения колбасного батона. Это происходит активно, т.е. скорость транспортера регулируется линейно в зависимости от скорости процесса заполнения. Перегрузки оболочки из-за слишком раннего оттягивания колбасного батона или вследствие слишком раннего и/или излишне резкого нарастания тянущего усилия, таким образом, надежно исключаются. При этом возникают значительные преимущества по сравнению с уровнем техники, в котором тянущее усилие растет с увеличением веса колбасного батона. Известно, что вес тела растет пропорционально третьей степени линейного размера (например, диаметра). В соответствии с этим, при постоянном коэффициенте трения, с ростом калибра колбасного батона непропорционально быстро растут тянущие усилия, которые воспринимаются оболочкой в области выпускного отверстия цевки. Однако указанная оболочка может переносить только ограниченное напряжение растяжения, в результате чего при достижении критического размера оболочка испытывает перегрузку. Благодаря настоящему изобретению эта разрушительная, непропорциональная зависимость устраняется, и тянущие усилия активно соответствуют приращению колбасного батона. Это улучшает качество наполнения, которое до сих пор нежелательно снижалось с ростом длины колбасного батона при возрастании степени ее заполнения. Калибр очень тяжелых, больших и длинных колбас также остается постоянным. Однородность и, следовательно, качество улучшаются. Кроме того, вследствие уменьшения усилий возрастает степень защиты от разрыва оболочки. Это дополнительно ведет к более высокому уровню эксплуатационной надежности устройства согласно заявленному изобретению. Благодаря повышению однородности и безопасности увеличивается потенциал повышения эффективности производства колбасы.

Измеритель скорости предпочтительно выполнен в виде фотоячейки. Это обеспечивает простое, дешевое и бесконтактное средство измерения приращения колбасного батона. Такой измеритель не изнашивается и надежен в эксплуатации. Целесообразно, если по меньшей мере один из указанных измерителей расположен на регулируемом расстоянии от выпускного отверстия цевки. Благодаря этому достигается результат, при котором простым способом подбирают положение фотоячеек, соответствующее различным длинам производимых колбас. Для коротких и толстых колбас, у которых скорость приращения требуется измерять как можно быстрее, выбирают небольшое расстояние между фотоячейками; для длинных и тонких колбас выбирают большее расстояние, что повышает точность измерений. Регулирование можно осуществлять вручную, не предпочтительно применять сервомеханизм, приводимый в действие блоков управления. Это позволяет регулировать положение фотоячеек посредством блока управления без какого-либо дополнительного вмешательства. В частности, когда в память блока управления введены различные профили для различных колбас или размеров колбас, это позволяет просто и надежно осуществлять изменения при изготовлении различных колбас.

В апробированном варианте исполнения фотоячейки интегрированы в датчик с линейно расположенными друг за другом чувствительными элементами. Это повышает точность процесса измерения. Таким образом, достигают более точного измерения приращения, что позволяет точнее регулировать скорость транспортера. Кроме того, преимуществом такого датчика с линейно расположенными друг за другом чувствительными элементами является возможность осуществления измерений не только в одной точке, но и на протяжении определенного участка. Если датчик с линейно расположенными друг за другом чувствительными элементами имеет достаточные размеры, то колбасы различного размера можно измерять без перенастройки датчика с линейно расположенными друг за другом чувствительными элементами. В этом случае сервомеханизм не требуется.

Предпочтительно, фотоячейки выполнены в виде сдвоенных датчиков, дополнительно определяющих калибр колбасы. При этом могут использоваться дополнительные функции для контроля процесса наполнения. При этом становятся ненужными отдельные датчики, которые до сих пор часто применяются в уровне техники.

Хотя преимуществом осуществления измерений посредством фотоячеек является простота и защита от постороннего воздействия, не следует исключать вариант прямого измерения скорости. В частности, могут применяться также сдвоенные датчики в виде радаров и ультразвуковые датчики.

Предпочтительно, блок управления имеет устройство для распознавания зазора. Таким образом, улучшается надежность измерений при изготовлении колбасной цепочки, находящийся между двумя соседними колбасными батонами и не заполненный колбасным фаршем.

Отводящее устройство предпочтительно содержит конвейерную ленту, которая начинается в районе сброса с транспортера и приводится в движение со скоростью, независимой от скорости транспортера. Тем самым дальнейшее транспортирование колбасного батона для последующей переработки осуществляют независимо от скорости приращения колбасного батона в процессе заполнения. Таким образом, устраняется зависимость скорости последующей обработки от скорости процесса упаковки. Для достижения указанного преимущества не обязательно требуется конвейерная лента, для этой цели также можно использовать наклонный желоб.

Заявленное изобретение подробно раскрыто ниже с помощью чертежей, на которых представлен предпочтительный пример исполнения. На чертежах представлено следующее:

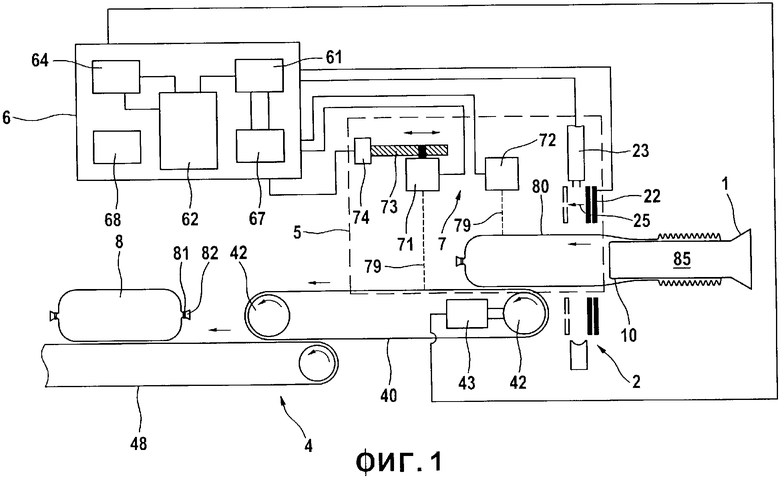

на фиг.1 схематически показан первый вариант исполнения устройства согласно изобретению;

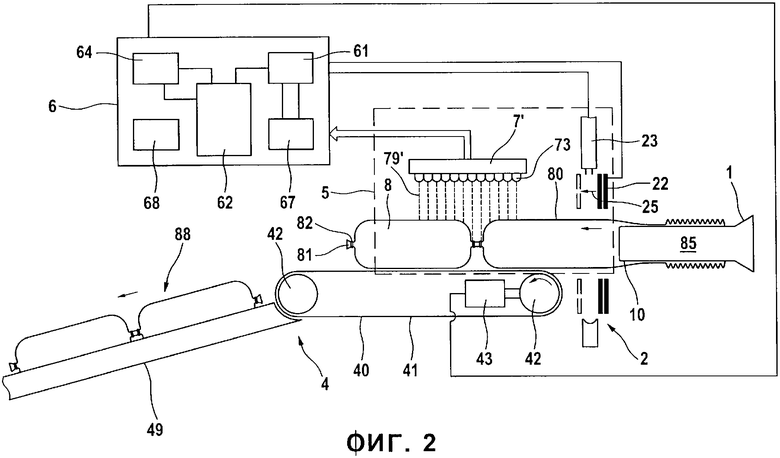

на фиг.2 схематически показан второй вариант исполнения устройства согласно изобретению;

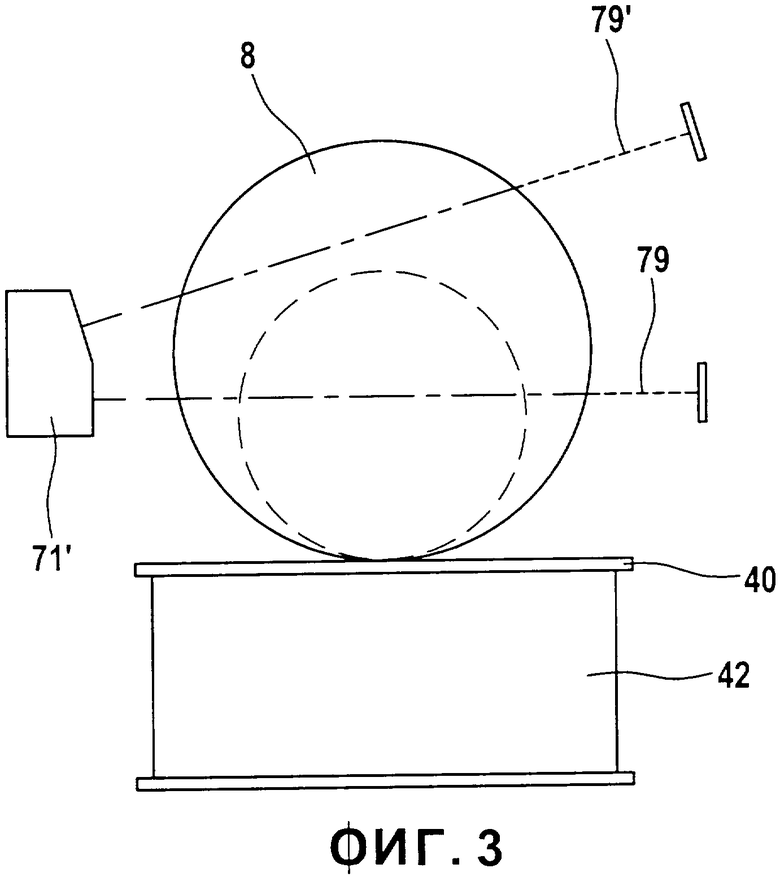

на фиг.3 показано расположение датчиков.

На фиг.1 схематически представлен первый вариант исполнения устройства для упаковки колбасы согласно изобретению. Устройство содержит цевку 1, запечатывающее устройство 2, расположенное сразу за выпускным отверстием 10 цевки 1, измеритель скорости 7, управляющее устройство 6 и отводящее устройство 4. Между ними показана зона 5 наполнения. На цевке 1 расположен запас трубчатой гофрированной оболочки 80. Для управления отдельными устройствами предусмотрен блок управления 6. Рабочее направление для устройства на фиг.1 - справа налево.

Общее устройство машины данного типа для упаковки колбасы известно из уровня техники и не требует здесь более подробного пояснения. Для облегчения понимания приведено краткое описание работы устройства. От участка предварительной переработки (не показан) к цевке 1 с ее переднего конца (на фиг.1 справа) под определенным давлением подводят наполнитель (колбасный фарш 85), подлежащий упаковке. Колбасный фарш 85 под давлением проходит через цевку 1 и попадает у выпускного отверстия 10 (на фиг.1 слева) в трубчатую оболочку 80. Оболочка 80 с одной стороны запечатана посредством зажима 81. Под действием давления колбасный фарш 85 заполняет оболочку 80, причем оболочка 80 непрерывно снимается с запаса гофрированной оболочки. Длина участка оболочки 80, наполняемого колбасным фаршем 85, растет до тех пор, пока не достигнет заданного значения. После этого блок управления 6 приводит в действие запечатывающее устройство 2. Запечатывающее устройство содержит пережимающее устройство 22 и устройство 23 для установки зажимов. В пережимающем устройстве 22 батон колбасы, полученный из заполненной оболочки 80, охватывает пара пережимающих пластин и сжимает его до такой степени, чтобы фарш фактически отсутствовал. Одна из пережимающих пластин отодвигается от выпускного отверстия 10 (по стрелке 25) таким образом, чтобы образовался пережим 82. Между раздвинутыми пережимающими пластинами пережимающего устройства 22 перемещается устройство для установки зажимов 23. Оно предназначено для установки по одному зажиму 81 на каждом конце пережима 82. Таким образом, формируется один колбасный батон 8 и начинается процесс формирования следующего колбасного батона. Аналогично могут изготавливаться колбасные батоны 8, соединенные в цепочку. Для разделения колбасных батонов 8 также может быть предусмотрено разделяющее устройство (не показано), разрезающее пережим 82 между двумя зажимами 81.

Согласно изобретению, если смотреть по рабочему направлению, то позади запечатывающего устройства расположен транспортер 4. Он движется вокруг двух несущих роликов 42, расположенных поперек рабочего направления, при этом один из них связан с бесщеточным синхронным электродвигателем регулируемого привода 43. Регулируемый привод 43 связан с регулирующим блоком 64 в блоке управления 6. Регулирующий блок 64 выполнен в виде преобразователя тока и точно регулирует число оборотов привода 43, регулируя тем самым скорость движения транспортера 40.

У заднего конца транспортера 40 расположен конвейер 48, представляющий собой следующий элемент отводящего устройства 4. Он имеет собственный привод (здесь не показан), приводящий в движение конвейер 48 с более высокой скоростью, чем скорость транспортера 40. Конвейер 48 расположен ниже транспортера 40, он принимает сброшенные колбасные батоны 8 и транспортирует их для дальней переработки.

Над транспортером 40 в зоне 5 наполнения на определенном расстоянии расположены две фотоячейки 71, 72, выполняющие функцию измерителя скорости 7. Они расположены таким образом, что колбасный батон 8 при наполнении сначала прерывает световой луч фотоячейки 72, расположенной ближе к цевке, и при продолжении процесса наполнения он прерывает световой луч фотоячейки 71, расположенной дальше от цевки. Обе фотоячейки 71, 72 связаны с блоком оценки 61. Исходя из заданного расстояния между двумя фотоячейками 71, 72 и промежутка времени между пересечениями обеих фотоячеек, блок оценки в качестве выходного сигнала определяет скорость приращения колбасного батона 8.

Указанный выходной сигнал подается на первый вход блока синхронизации 62. Блок синхронизации 62 предназначен для того, чтобы исходя из числа оборотов привода 43, поданного ко второму входу, определять скорость транспортера 40. Блок синхронизации 62 имеет компаратор и определяет дифференциальную скорость и сравнивает ее с установленным значением. Дифференциальная скорость может быть равна нулю или иметь некоторое положительное значение (т.е. скорость транспортера 40 несколько больше скорости приращения). В зависимости от этой разницы устанавливается новое число оборотов привода. Таким образом достигается синхронизация, т.е. движение транспортера 40 с той же скоростью, с какой растет колбасный батон 8 под давлением колбасного фарша 85, поступающего в оболочку 80. Оболочка 80 натягивается с равномерным усилием. Таким образом, вес колбасного батона больше не влияет на качество его наполнения. Калибр по всей длине колбасного батона остается неизменным. Кроме того, надежно исключена перегрузка оболочки 80 из-за слишком большого растягивающего напряжения по причине слишком большой скорости транспортера 40. Таким образом, оказывается активное противодействие опасности образования надрывов или разрывов. Следовательно, существенно повышается надежность технологического процесса для колбасных батонов 8 большого калибра. В определенных случаях, прежде всего для колбасных батонов 8 среднего размера, для повышения скорости заполнения может быть желательным перемещение транспортера 40 с несколько большей скоростью, чем скорость приращения. Этого достигают, задавая соответствующее значение разницы скоростей.

Применительно к колбасным батонам 8 различного размера фотоячейка 71, более отдаленная от цевки, выполнена с возможностью перемещения посредством шпинделя 73. Вращая шпиндель 73, изменяют расстояние между фотоячейками 71, 72. При этом, чтобы подстраиваться к различным длинам изготавливаемых колбас 8, меняется измерительный участок для определения скорости приращения. Шпиндель приводится в движение сервоприводом 74, управляемым устройством оценки 67. Благодаря этому достигается автоматическая подстройка к длине измерительного участка для производимых колбас. Таким образом, как для коротких, так и для длинных колбас можно выбрать необходимые точность измерения и скорость.

В варианте исполнения, показанном на фиг.3, фотоячейка (показана только одна), выполнена в виде сдвоенного датчика 71' и расположена не над транспортером 40, а сбоку зоны 5 наполнения. Датчики посылают два расходящихся световых луча 79, 79'. Один из двух лучей 79 направлен так, что он прерывается даже при небольшом калибре колбасного батона 8. Другой луч 79' направлен вверх и прерывается только тогда, когда на транспортере 40 находится колбасный батон 8 большого калибра. Таким образом, сдвоенный датчик 71' регистрирует не только длину колбасного батона 8, но и дополнительную информацию о его диаметре. Кроме контроля качества, это может применяться, прежде всего, для распознавания промежуточных зазоров между колбасами 8 колбасной цепочки 88.

На фиг.2 представлен второй вариант исполнения устройства для наполнения колбас согласно настоящему изобретению. Он по основным параметрам соответствует первому варианту исполнения, представленному на фиг.1. Одинаковые компоненты обозначены теми же самыми позициями. Таким образом, здесь можно отказаться от подробного описания. Ниже приводится только описание отличий.

Вместо фотоячеек 71, 72 во втором варианте исполнения в качестве устройства 7 для измерения скорости предусмотрен датчик 7' с линейно расположенными друг за другом чувствительными элементами. Она содержит несколько блоков фотоячеек 73, расположенных в ряд, и тянется почти на половину длины зоны 5 наполнения, имея длину предпочтительно несколько большую, чем производимая колбаса. Также могут быть установлены в ряд несколько датчиков 7'. Датчик с линейно расположенными друг за другом чувствительными элементами расположен таким образом, что световые лучи, посылаемые отдельными блоками фотореле 73, прерываются оболочкой 80 колбасного батона, наполненной колбасным фаршем 85, а не оболочкой 80, сжатой до пережима 82, свободного от наполнителя. Благодаря большому числу блоков фотоячеек 73 приращение колбасного батона 8 при наполнении колбасным фаршем 85 точно регистрируется. Определение скорости приращения может происходить быстрее, а именно, как только передний конец колбасного батона 8 достигнет по меньшей мере второго блока фотоячеек. В целом при этом достигается более высокое качество измерения как в отношении точности, так и в отношении скорости. Датчик 7' с линейно расположенными друг за другом чувствительными элементами через шину, предназначенную для передачи сигналов, связан с блоком оценки 67.

Разрешающая способность датчика 7' с линейно расположенными друг за другом чувствительными элементами позволяет регистрировать зазор колбасной цепочки 88. Тем самым дополнительно можно контролировать однородность отдельных колбасных батонов 8 колбасной цепочки 88 и при необходимости подстраивать скорость транспортера 40. Это обеспечивает дальнейшее повышение качества продукта.

Отводящее устройство 4 имеет на конце транспортера 40 наклонный желоб 49. Он наклонен вниз таким образом, что колбасные батоны 8, сброшенные с транспортера 40 на желоб, отводятся для дальнейшей обработки под действием силы тяжести. Это является преимуществом для изготовления, в частности, колбасных цепочек 88, когда часть цепочек 88 еще лежит на транспортере 40, а другая часть уже находится в желобе. Желоб 49 не оказывает воздействия на колбасную цепочку и таким образом исключено воздействие растягивающих сил на колбасную цепочку 88. Благодаря этому исключается опасность разрыва и снижения качества наполнения колбасным фаршем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОПОЛНИТЕЛЬНЫЙ ПЕРЕЖИМ СО ВТОРОЙ ДЛИНОЙ КОНЦА ОБОЛОЧКИ, ЗАПОЛНЯЕМОЙ СОДЕРЖИМЫМ | 2007 |

|

RU2366189C2 |

| УЗЕЛ ПОДВЕСКИ ЦЕВКИ ДЛЯ НАПОЛНЕНИЯ ОБОЛОЧКИ КОЛБАС | 2005 |

|

RU2366188C2 |

| Машина для производства колбасных изделий в оболочке | 1981 |

|

SU1001907A1 |

| Машина для изготовления колбасы в искусственной оболочке | 1954 |

|

SU99709A1 |

| Линия производства колбасных изделий | 1978 |

|

SU938884A1 |

| СИНТЕТИЧЕСКАЯ КОЛБАСНАЯ ОБОЛОЧКА НА ПОЛИАМИДНОЙ ОСНОВЕ, НАПОЛНЯЕМАЯ БЕЗ РАСТЯЖЕНИЯ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОБОЛОЧКИ | 2010 |

|

RU2442425C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ КОЛБАСНЫХ ИЗДЕЛИЙ В ИСКУССТВЕННОЙ ОБОЛОЧКЕ | 1970 |

|

SU269731A1 |

| СПОСОБ УПАКОВКИ ТОРФА ИЛИ ПРОДУКЦИИ НА ЕГО ОСНОВЕ В ТРУБЧАТУЮ ОБОЛОЧКУ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2558202C2 |

| СЫРОКОПЧЕНАЯ КОЛБАСА С ИСПОЛЬЗОВАНИЕМ ДЕМИНЕРАЛИЗОВАННОЙ СЫВОРОТКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2518298C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ УПАКОВОЧНЫХ МАШИН ДЛЯ КОЛБАСНОГО ПРОИЗВОДСТВА | 2004 |

|

RU2334398C1 |

Устройство для упаковки колбас, предназначенное для заполнения пастообразным наполнителем трубчатой оболочки, содержит цевку (1), выходящую в зону наполнения (5) и имеющую с внешней стороны приемное устройство для гофрированной трубчатой оболочки (80). При наполнении колбасного батона (8) запечатанная с одной стороны оболочка (80) под давлением наполнителя (85) стягивается с цевки (1) и при достижении определенного размера запечатывается посредством запечатывающего устройства (2) и отводится отводящим устройством (4), содержащим транспортер (40, который имеет регулируемый привод (43), приводимый в действие регулирующим модулем (64) блока (6) управления. Устройство для упаковки колбас имеет устройство для измерения приращения колбасного батона (8), содержащее в зоне наполнения (5) измеритель (7) скорости, блок оценки (67) для определения скорости приращения колбасного батона (8) и блок синхронизации (62), предназначенный для управления регулирующим модулем (64), синхронизирующем скорость конвейерной ленты со скоростью приращения. Заявленное изобретение обеспечивает равномерность снятия оболочки (80) с цевки (1), при этом повышается качество наполнения колбасных батонов (8), изготовленных данным способом. 8 з.п. ф-лы, 3 ил.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Универсальная прокатная клеть | 1974 |

|

SU507374A1 |

| US 5890995 A, 06.04.1999 | |||

| EP 0399195 A, 28.11.1990. | |||

Авторы

Даты

2008-12-10—Публикация

2004-12-09—Подача