Изобретение относится к нанотехнологии - к способам изготовления наноструктур, а именно к способам и устройствам для получения одностенных углеродных нанотрубок, и может быть использовано в химической промышленности при получении новых нано-структурированных материалов (например, пластмасс, имеющих высокие прочность. теплопроводность и электропроводность), в энергетике (компоненты топливных ячеек, литий-ионные аккумуляторы, суперконденсаторы и др.), в электронике (дисплеи, источники электронов в люминесцентных и рентгеновских устройствах с использованием холодной эмиссии электронов), в медицине (материалы для протезирования), в машиностроении и др.

Углеродные нанотрубки (УНТ) - длинные, цилиндрические макромолекулярные структуры углерода - впервые были обнаружены в 1991 году (Iijima S. et al., Nature, 1991, v.354, p.56). Уже первые исследования новых объектов показали их уникальные электрофизические, механические и химические свойства. Особый интерес для многих приложений вызывают одностенные углеродные нанотрубки (ОУНТ), так как ОУНТ намного более свободны от дефектов, чем многослойные УНТ, что приводит к значительному повышению их электрофизических и прочностных характеристик (Елецкий А.В., Успехи физики, 2002, т.172, №4, с.401-438).

Широкое применение ОУНТ сдерживается отсутствием достаточно дешевых и эффективных методов их синтеза. Существующие методы синтеза ОУНТ (электродуговой, лазерная абляция, CVD-метод) обычно требуют сложных технологических условий: вакуум, высокотемпературный нагрев и т.п. - и характеризуются сравнительно низкими выходами полезного продукта (RU 2220905, С01В 31/02, опубл. 10.01.2004; Раков Э.Г., Успехи химии, 2000, т.69, №1. с.41-59; Colbert D.T. et al., Science, 1994, v.266, p.1218-1221; Journet S., Maser W.K. et al., Nature, 1997, v.388, p.756).

Лазерный синтез отличается повышенными содержанием и качеством ОУНТ в продуктах синтеза (Guo Т., Nikolaev P., Thess A., Colbert D.T., Smalley R.E., Chem. Phys. Lett., 1995, v.243, p.49-54; Maser W.K., Munoz E. et al., Chem. Phys. Lett., 1998, v.292, p.587-593; Yakobson B.I. & Smalley R.E., Am. Scientist 1997, v.85, p.324; Maser W.K., Munoz E. et al., Chem. Phys. Lett., 1998, v.292, p.587-593; Saito R., Matsuo R. et al., Chem. Phys. Lett., 2001, v.348, p.187-193; Lijie Ci, Zhilong Rao et al., Chem. Phys. Lett., 2002, v.359, p.63-67).

Наиболее близкими к предлагаемому изобретению являются способ получения ОУНТ, установка для его осуществления и способ изготовления композитных углеродных мишеней, предложенные группой, возглавляемой Нобелевским лауреатом профессором Ричардом Смолли (Smalley), в международной заявке WO 97/09272, С01В 31/02, опубл. 13.03.97 (прототип).

В указанном решении описан способ получения ОУНТ путем лазерной абляции (лазерного испарения) композитной углеродной мишени, состоявшей из смеси графита и катализатора: одного или более переходных металлов VIII группы (железо, кобальт, никель, рутений, платина). Содержание катализатора в мишени составляло от 0,1 до 10% атомных одного из указанных металлов или их смеси. Углеродную композитную мишень, изготовленную в виде цилиндрического стержня, закрепляли внутри 1-дюймовой кварцевой реакционной трубы. Реакционная труба помещалась в высокотемпературную печь для постоянного поддержания в ней температуры 1100-1400°С. Реакционную трубу откачивали до давления 10 миллитор, а затем заполняли инертным газом. Материал с одного конца мишени испарялся под действием светового пучка импульсного Nd:YAG-лазера с образованием паров, содержащих углерод и переходные металлы (металл) VIII группы. Через реакционную трубу пропускали постоянный поток инертного газа для переноса образующихся паров из зоны отжига в зону конденсации (накопления). Давление в реакционной трубе поддерживали на уровне 100-800 тор, предпочтительнее 100-500 тор. Инертный газ предварительно мог быть подогрет до температуры 1100-1400°С. Инертный газ выбирали из группы: гелий, неон, аргон, криптон, ксенон, радон. Наиболее предпочтительны гелий и аргон. Осаждаемая в зоне конденсации (в коллекторе, охлаждаемом водой) сажа содержала ОУНТ в концентрациях, превосходящих наблюдаемые ранее, - выход ОУНТ в получаемом продукте был более 10%, а иногда достигал 30-50%.

Таким образом, способ-прототип демонстрирует преимущества метода лазерной абляции по сравнению с электродуговым и CVD-методами - возможность получения ОУНТ более высокого качества и с высоким выходом.

Установка-прототип для синтеза ОУНТ содержала импульсный Nd:YAG-лазер и реакционную трубу (обычно кварцевую) диаметром 2,5 см, в которой закреплялась композитная графитовая мишень, изготовленная в виде цилиндрического стержня. Реакционная труба, в свою очередь, помещалась в печь, в зону ее нагревательного элемента, обеспечивающую в реакционной трубе температуру 1100-1400°С. Для подачи инертного газа в реакционной трубе имелось входное отверстие. В конце реакционной трубы размещался охлаждаемый водой коллектор для сбора ОУНТ. Импульсный лазер, предназначенный для облучения мишени, имел следующие параметры: длина волны излучения 0,532 микрона, энергия одного лазерного импульса 0,3 Дж, продолжительность импульса 10 наносекунд, частота пульсаций 10 Гц. Лазерный пучок фокусировался зеркалами на облучаемой поверхности мишени в пятно диаметром 6-7 мм.

Наряду с достоинствами способ и установка, выбранные за прототип, имеют очевидные недостатки. Главными недостатками являются высокое энергопотребление и большая трудоемкость при низкой производительности, что обусловлено необходимостью постоянно поддерживать в реакторе высокую температуру (1100-1400°С) от дополнительного внешнего источника, а также крайне продолжительной и трудоемкой методикой изготовления мишеней для лазерной абляции. Необходимость создания и поддерживания в реакционной трубе низкого давления (от 10 миллитор до 100-500 тор) дополнительно повышает трудоемкость и усложняет технологию и установку.

Способ изготовления композитных углеродных мишеней, описанный в международной заявке WO 97/09272, С01В 31/02 (прототип), включает следующие стадии:

1) перемешивание графита, катализатора (одного или более переходных металлов VIII группы) и связующего (эпоксидной смолы) при комнатной температуре и помещение полученной смеси в пресс-форму, позволяющую изготавливать композитные мишени в виде цилиндрического стержня;

2) прессование под давлением, достаточным для того, чтобы спрессовать смесь графита, металла (металлов) и эпоксидного связующего в виде образца (цилиндрического стержня), лишенного пустот;

3) выдерживание пресс-формы с образцом в течение 4-5 час при температуре около 130°С для отверждения эпоксидной смолы;

4) карбонизация образца (в пресс-форме) нагреванием до 810°С в течение 8 час на воздухе или в атмосфере аргона;

5) выдерживание готовых мишеней (прежде чем использовать для лазерной абляции) при температуре 1200°С в течение 12 час в потоке аргона.

Основным недостатком известного способа изготовления композитных углеродных мишеней является сложность его многостадийной технологии, приводящая к чрезмерным трудо-, энерго- и временным затратам.

Задачей заявляемого изобретения является разработка более эффективного способа получения ОУНТ, который позволит существенно снизить затраты энергии, труда и времени на производство единицы продукции и обеспечит значительное повышение производительности процесса. Способ должен обеспечить высокие качество и выход ОУНТ при более простой технологии производства.

Задачей изобретения является также создание более простой и надежной установки для получения ОУНТ, которая позволит существенно снизить энергоемкость и трудозатраты и обеспечит значительное повышение производительности. При этом заявляемая установка должна обеспечить возможность варьирования и контроля условий синтеза ОУНТ.

Задачей заявляемого изобретения является также разработка существенно более простого по технологии способа изготовления композитных углеродных мишеней, который обеспечит существенное уменьшение трудо-, энерго- и временных затрат.

Решение поставленной задачи достигается предлагаемыми:

- способом получения ОУНТ путем лазерного испарения композитной графитовой мишени, включающей никель, помещенной внутрь реакционной трубы и обдуваемой постоянным потоком инертного газа при атмосферном давлении, в котором, согласно изобретению, в композитную графитовую мишень дополнительно вводят иттрий при атомном соотношении никель: иттрий, равном 4-10:1, причем их содержание в композитной мишени 1-10% атомных, композитную мишень помещают в канал графитового стержня-оболочки, а лазерное испарение осуществляют непрерывным лазером при плотности облучения не менее 1·104 Вт/см2.

Композитную углеродную мишень можно помещать в канал диаметром 2-4 мм в графитовом стержне-оболочке, имеющем форму прямого круглого цилиндра с диаметром 4-6 мм.

В качестве непрерывного лазера можно использовать СО2-лазер с мощностью не менее 0,5 кВт.

- установкой для получения ОУНТ, включающей реакционную трубу с входным отверстием для подачи инертного газа, в которую помещена композитная графитовая мишень, лазер, предназначенный для ее облучения, и коллектор для сбора ОУНТ, в которой, согласно изобретению, лазер выполнен непрерывным, композитная графитовая мишень помещена в канал графитового стержня-оболочки, закрепленного в реакционной трубе, имеющей входное окно, а между входным окном и мишенью расположен защитный экран-диафрагма.

В качестве непрерывного лазера установка может содержать СО2-лазер с мощностью не менее 0,5 кВт.

Коллектор для сбора ОУНТ может быть выполнен в виде не требующих принудительного охлаждения металлических подложек, расположенных по длине реакционной трубы.

- способом изготовления композитных графитовых мишеней для лазерной абляции, включающим перемешивание при комнатной температуре порошков графита и никеля и последующее уплотнение полученной смеси, в котором, согласно изобретению, полученную смесь перед уплотнением помещают в канал цилиндрического графитового стержня-оболочки.

При перемешивании порошков графита и никеля к ним можно добавлять оксид иттрия.

Заявляемое изобретение было разработано на основе экспериментальных исследований влияния на выход ОУНТ различных параметров процесса лазерной абляции: мощности, продолжительности и режима облучения, состава и давления окружающей газовой среды, состава и геометрии облучаемой мишени, условий тепло- и массообмена при синтезе, а также на основе анализа существующих в мировой литературе примеров синтеза ОУНТ. Были учтены также результаты изучения закономерностей распространения волн пиролиза по лазерному лучу в различных системах, а также результаты анализа температурных режимов взаимодействия лазерного излучения с гетерогенными реагирующими системами, полученные авторами данного изобретения ранее (Козлов Г.И., ЖТФ, 2002, т.72, выпуск 4, с.81-87; Ассовский И.Г, ДАН, 1992, т.324, №1, с.114-120).

Полученные нами данные показали, что состав композитной мишени существенным образом влияет на выход ОУНТ. Наилучшие результаты были получены при использовании би-компонентного (никель + оксид иттрия) катализатора при атомном соотношении Ni:Y=4-10:1. При уменьшении содержания оксида иттрия в би-компонентном катализаторе выход ОУНТ падает, увеличение количества оксида иттрия не приводит к повышению выхода полезного продукта. Содержание би-компонентного катализатора - атомов металлов (без учета атомов кислорода) в композитной мишени должно быть не менее 1% атомного.

Поскольку практически все известные нам примеры синтеза ОУНТ методом лазерной абляции проводились в условиях вакуума или пониженного давления, первоначально и наши опыты проводились при пониженном до 100 тор давлении с использованием различных катализаторов. Постепенное, от опыта к опыту, повышение давления в реакционной трубе позволило установить, что применение би-компонентного катализатора (никель + оксид иттрия) дает возможность осуществлять синтез с высоким выходом ОУНТ при атмосферном давлении.

Согласно имеющимся литературным данным, посвященным методу лазерной абляции углеродных материалов, доля полезного продукта (УНТ) возрастает, прежде всего, с увеличением температуры в зоне реакции, которая зависит главным образом от мощности лазерного облучения.

В заявке WO 97/09272, С01В 31/02, опубл. 13.03.97 (прототип), проблема поддержания высокой температуры в зоне реакции при лазерной абляции была решена путем применения дополнительного внешнего источника подогрева (высокотемпературной печи), что привело к усложнению технологии синтеза и установки.

В настоящее время имеются достаточно мощные импульсные лазеры, но из-за относительно большой продолжительности периода между импульсами их использование для лазерной абляции углеродных материалов всегда требует дополнительных мер. Применение для этой цели непрерывных лазеров также возможно, но требует каждый раз специальных исследований, поскольку эффективность непрерывного лазерного воздействия может быть значительно снижена из-за эффекта экранирования и рассеяния облучения продуктами абляции мишени.

Углеродсодержащая композитная мишень, подвергающаяся лазерному нагреву в предлагаемом способе, представляет собой пористое вещество, в котором распределены компоненты, имеющие различные оптические и теплофизические свойства. Поэтому при лазерном облучении поверхности мишени сначала происходит диспергирование материала мишени с последующим разогревом полидисперсного потока частиц в луче лазера, то есть возникает система, состоящая из поглощающих частиц, находящихся в относительно прозрачном газе.

Особенности лазерного разогрева подобных систем исследованы в работе одного из авторов (Ассовский И.Г., ДАН, 1992, т.324, №1, с.114-120), согласно которой разогреву до максимальной температуры Т1 подвергаются частицы определенного среднего размера, в зависимости от плотности светового потока i, времени t облучения, а также от теплофизических характеристик частиц и газа:

Здесь индекс g относится к окружающему частицу газу, 1 - к частице; Tg - температура газа на достаточно большом удалении от частицы, r1 - радиус частицы, λ, ρ, с - теплопроводность, плотность и теплоемкость соответственно; i1 - максимум плотности поглощенного светового потока (Вт/см2), коэффициент Zi определяет долю освещенной поверхности частицы (1/4≤Zi≤1). Соотношения (1) позволяют оценить нижнюю границу плотности светового потока, необходимую для разогрева частиц заданного размера до заданной температуры, а также время разогрева.

Так, в случае частиц графита радиусом 10 см-3, находящихся в среде гелия (p1c1=3,6 Дж/см3 К, λg=3,5 10-3 Вт/см К) (Физические величины. Справочник. Под ред. Григорьева И.С. и Мейлихова Е.З., М.: ЭНЕРГОАТОМИЗДАТ, 1991, с.1231), для их разогрева до температуры сублимации графита - 4200°С при давлении 1 ата - (Физические величины, указанный справочник) требуется световой поток плотностью не менее 1·104 Вт/см2. Требуемая плотность потока уменьшается обратно пропорционально размеру частицы, а время разогрева растет пропорционально квадрату размера частицы.

Проведенные нами эксперименты показали, что для создания светового потока плотностью ≥1·104 Вт/см2 и, следовательно, для достижения температуры в зоне реакции в интервале 3000-4000 К необходимо использовать лазерный луч достаточно большой мощности - не менее 0,5 кВт. Указанным требованиям соответствует, например, промышленный СО2-лазер непрерывного действия. Как показали оценки теплопотерь в облучаемой мишени, диаметр мишени не должен превышать 6 мм.

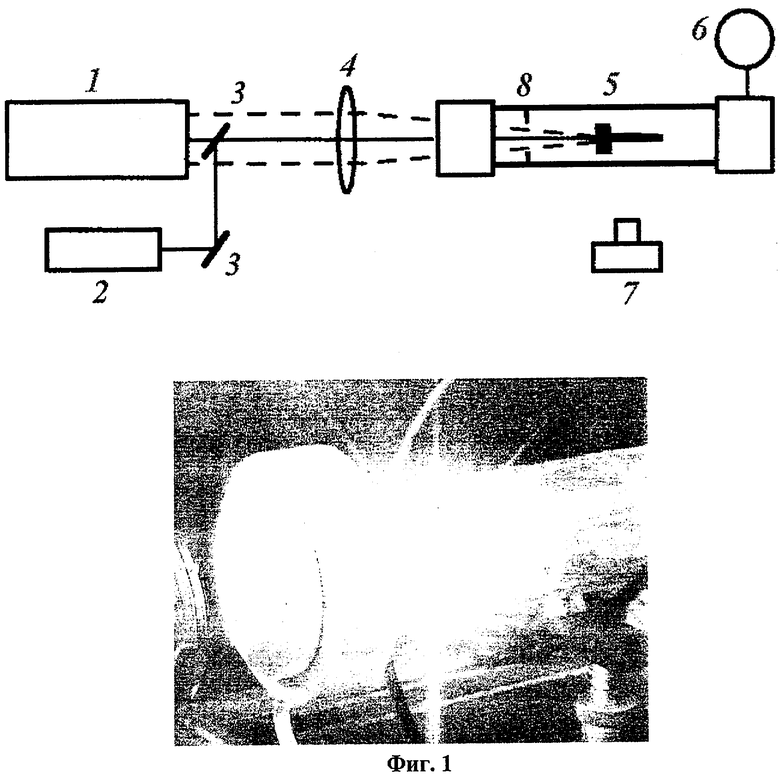

Предлагаемая установка (см. схему установки на фиг.1) состоит: из непрерывного СО2-лазера 1, юстирующего He-Ne-лазера 2, зеркал 3, фокусирующей солевой линзы 4, реакционной трубы 5 с входным солевым окном (см. фотографию реакционной трубы 5 на фиг.1). В реакционную трубу 5 помещена мишень для лазерного облучения. Мишень представляет собой графитовый стержень-оболочку, внутри которого имеется канал, в который помещена композитная графитовая мишень, содержащая би-компонентный катализатор. Графитовый стержень-оболочка может иметь любую цилиндрическую форму, но наиболее предпочтительной является форма прямого круглого цилиндра. По длине реакционной трубы 5 установлены металлические подложки (на фиг. не показаны) для сбора ОУНТ, конденсирующихся из паров струи продуктов абляции. Установка оснащена оптическим пирометром 7 для измерения температуры мишени и манометром 9 для измерения давления буферного газа (гелия, аргона или иного инертного газа) в реакционной трубе 5. Для подачи буферного газа имеется входное отверстие, расположенное вблизи входного окна реакционной трубы 5. Буферный газ предназначен для защиты входной оптики установки от продуктов абляции. В реакционной трубе 5 установлен металлический экран-диафрагма 8, расположенный между входным окном и мишенью, для дополнительной защиты входной оптики от струи продуктов абляции.

Следует отметить, что в предлагаемой установке, во-первых, исключена необходимость применения дополнительного внешнего источника для создания высокой температуры в зоне реакции, и, во-вторых, коллектор для сбора продуктов реакции (выполненный в виде металлических подложек) не требует принудительного (например, водяного) охлаждения.

Мишени для лазерной абляции по предлагаемому способу изготавливают следующим образом. Промышленные порошки графита и катализатора перемешивают при комнатной температуре до получения однородной смеси. В качестве катализатора можно использовать либо порошок одного или более переходных металлов (например, никеля) либо смесь его с порошком одного или более оксидов редкоземельных элементов. Содержание катализатора (атомов металла) в смеси от 1 до 10% атомных. Приготовленную смесь затем помещают в канал в графитовом стержне-оболочке и уплотняют. Мишень готова для лазерной абляции.

Предлагаемый способ синтеза ОУНТ на заявляемой установке осуществляют следующим образом,

Мишень, изготовленную, как описано выше, закрепляют в реакционной трубе 5 и через входное окно реакционной трубы облучают непрерывным СО2-лазером 1 с мощностью не менее 0,5 кВт при плотности светового потока не менее 1·104 Вт/см2. При этом происходит быстрый разогрев поверхности композитной графитовой мишени до температуры, превышающей 3500°С (яркостная температура облучаемой поверхности мишени определялась с помощью оптического пирометра 7), что сопровождается интенсивным диспергированием (газификацией) вещества композитной мишени и формированием реактивной струи горячих продуктов абляции (факела), направленной навстречу лазерному пучку. С помощью экрана-диафрагмы 8, установленного внутри реакционной трубы 5 между входным окном и мишенью, и непрерывного потока гелия (при атмосферном давлении) струя продуктов абляции разворачивается и направляется вдоль стенок реакционной трубы 5 к выходу из нее. По мере продвижения струи по длине реакционной трубы 5 ее пары конденсируются на подложках для сбора ОУНТ. Облучение лазером продолжается до полного испарения композитной графитовой мишени (для композитной мишени длиной 10 мм обычно не более 10 секунд).

Следует отметить ярко выраженную стационарность процесса взаимодействия лазерного излучения с композитной графитовой мишенью несмотря на существенную плотность потока продуктов абляции мишени. Можно было бы ожидать значительного экранирования и рассеяния излучения сажистыми и металлическими частицами, содержащимися в продуктах газификации материала мишени. Этого не происходит, так как за время пребывания в достаточно интенсивном лазерном пучке (в соответствии с условиями (1)) частицы продуктов абляции успевают прогреться до температуры сублимации или кипения.

На периферии светового пучка происходит конденсация паров и последующее агрегирование кластеров в относительно холодных слоях потока инертного газа. Образовавшаяся таким образом мелкодисперсная фаза, содержащая углерод и металл, осаждается постепенно на подложках по мере продвижения продуктов абляции вдоль реакционной трубы. Содержание ОУНТ в неочищенных осадках достигает 20%.

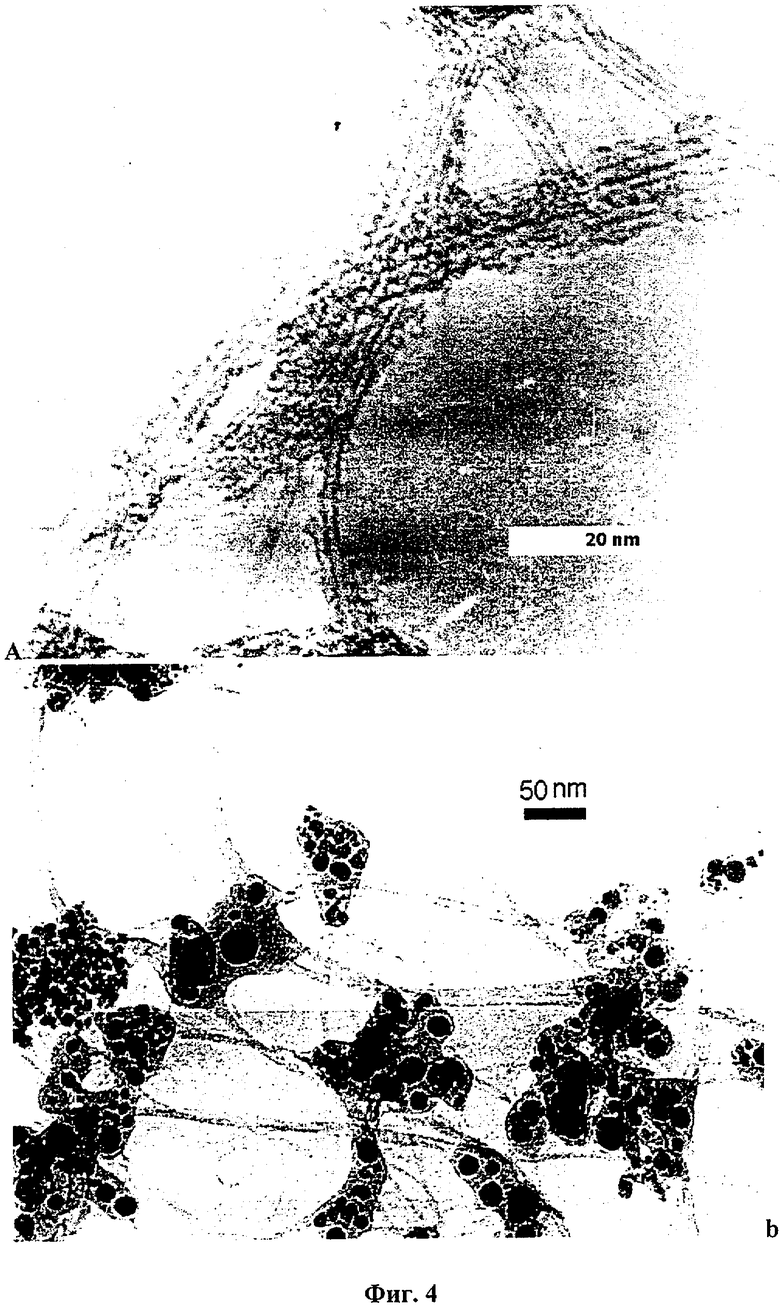

Исследование неочищенных осадков на подложках осуществлялось нами с помощью метода комбинационного рассеяния света (Рамановская спектроскопия), а также метода электронной микроскопии (растровой и просвечивающей), в том числе, совмещенной с рентгеновским микроанализом (JEOL JSM-5410 - Х Link Oxford. Detector). Некоторые из полученных результатов представлены на фиг.2-5.

На фиг.2 приведены фотографии (полученные с помощью сканирующего электронного микроскопа) волокнистой структуры продуктов синтеза, осажденных на сетке из нержавеющей стали при облучении композитной мишени, содержащей би-компонентный катализатор состава никель + оксид иттрия в количестве 1 ат.% при атомном соотношении Ni:Y=4:1., световым потоком мощностью 0,8 кВт (при плотности светового потока 3·104 Вт/см2) в среде гелия при атмосферном давлении. Диаметр композитной мишени - 3 мм, диаметр графитовой мишени - 5 мм. Содержание ОУНТ в осадке 16%. (Верхняя фотография - масштаб 50 микрон, нижняя фотография - масштаб 2 микрона).

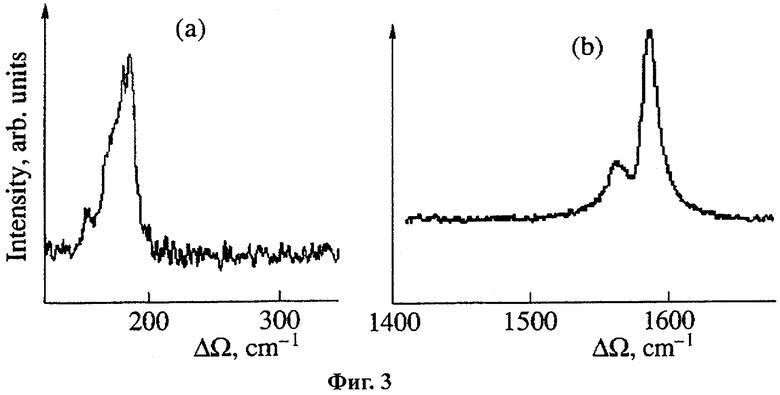

На фиг.3 представлены типичные спектры комбинационного рассеяния света для продуктов синтеза ОУНТ. Следует отметить, что диагностика ОУНТ с помощью Рамановской спектроскопии достаточно хорошо отработана (см., например, Obraztsova E.D. et al., MRS Proc., 2001, v.706, pp.6-7) и отличается высокой надежностью и оперативностью, что позволяет проводить экспресс-анализ состава и морфологии синтезированного продукта. Спектр синтезированных ОУНТ (см. фиг.3) состоит из двух мод - радиальной (а) и тангенциальной (b).

Радиальная, или так называемая «дыхательная», мода расположена в области Δ Ω=150-200 см-1 и содержит важную информацию о диаметрах ОУНТ, присутствующих в исследуемом осадке. Диаметр ОУНТ можно оценить по частотному сдвигу радиальной моды, используя соотношение: D=223,75/Δ Ω (Bandow S. et al., Phys. Rev. Lett., 1998, v.80, No. 17, p.3779-3782). Здесь Δ Ω - сдвиг частоты в обратных сантиметрах, D - диаметр ОУНТ в нанометрах. Из спектра радиальной моды, приведенного на фиг.3(а), видно, что радиальная мода представляет собой набор пичков, который позволяет определить распределение нанотрубок по диаметрам. Оценки показали, что при плотности потока лазерного излучения 5·104 Вт/см2 (мощность светового пучка 1,5 кВт) были синтезированы ОУНТ с диаметром, находящимся в интервале от 1,1 до 1,5 нм.

Эти оценки достаточно хорошо согласуются с данными просвечивающей электронной микроскопии (ПЭМ) (см. фиг.4). На фиг.4 видны структурные особенности синтезированных ОУНТ, которые состоят как из изолированных ОУНТ, так и из ОУНТ, связанных в отдельные пучки. На верхнем снимке представлен фрагмент осадка, полученного при максимальном содержании катализатора (атомов металлов) в композитной мишени (10% атомных), атомном соотношении Ni:Y=10:1 и плотности светового потока 3·104 Вт/см2 (мощность облучения 0,8 кВт). Осадок содержит пучки с различным количеством ОУНТ (от 1 до нескольких десятков). Нижний снимок иллюстрирует типичную морфологию продуктов синтеза ОУНТ, содержащих наряду с пучками ОУНТ частицы катализатора.

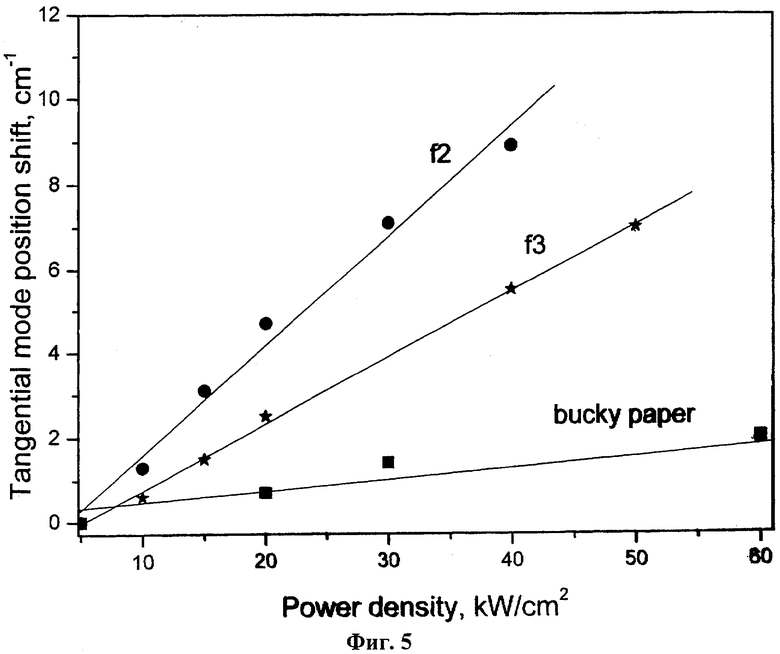

Тангенциальная мода (Δ Ω=1580 см-1), приведенная на фиг.3(b), имеет характерное для ОУНТ расщепление. По температурному сдвигу максимума этой моды определялась концентрация ОУНТ в продуктах синтеза (Terekhov S.V., Obraztsova E.D. et al., Applied Physics A. Materials Sciences & Processing, 2002, v.74. p.393-396). В качестве иллюстрации такого анализа содержания ОУНТ в продуктах синтеза на фиг.5 представлены данные сдвига максимума тангенциальной моды в зависимости от температуры (плотности облучения) для двух полученных образцов продуктов синтеза (f2 и f3) и эталонного (bucky paper). Оба представленные образца были получены при нормальном давлении гелия в реакционной трубе и мощности облучения 0,6 кВт для f2 и 0,8 кВт для f3. При этом содержание ОУНТ в образце f2 составляет 5%, в образце f3 - 20%. Содержание катализатора в обоих образцах составляло 5% атомных, соотношение Ni:Y=4:1.

Как видно из приведенных результатов, предложены эффективный способ получения ОУНТ методом лазерной абляции и установка для его осуществления, которые обеспечивают высокие качество и выход ОУНТ при более простой технологии производства. Синтез ОУНТ осуществляется при нормальных условиях: при атмосферном давлении и без подогрева стенок реакционной трубы (в установке исключена необходимость применения дополнительного внешнего источника для создания высокой температуры в зоне реакции), что делает способ и установку более простыми и надежными. Коллектор для сбора ОУНТ не требует принудительного охлаждения. Установка обеспечивает возможность варьирования и контроля условий синтеза. Предложен также существенно более простой по технологии способ изготовления композитных углеродных мишеней для лазерной абляции. Таким образом, заявленное изобретение позволяет существенно уменьшить затраты труда, энергии и времени на производство единицы полезного продукта и обеспечивает значительное повышение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ НАНОТРУБОК | 2010 |

|

RU2447019C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОТРУБОК ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2414418C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2016 |

|

RU2634126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2465198C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2013 |

|

RU2567283C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО СЛОЯ НА ОСНОВЕ ОКСИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2773731C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТИРУЮЩЕЙ ПОВЕРХНОСТИ АВТОЭМИССИОННЫХ КАТОДОВ | 2022 |

|

RU2800233C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2442747C2 |

| ТКАНЕИНЖЕНЕРНАЯ КОНСТРУКЦИЯ ДЛЯ РЕГЕНЕРАЦИИ СЕРДЕЧНОЙ ТКАНИ | 2019 |

|

RU2725860C1 |

Изобретение относится к нанотехнологии и может быть использовано в химической промышленности, электронике, медицине, машиностроении для изготовления пластмасс, компонентов топливных ячеек, аккумуляторов, суперконденсаторов, дисплеев, источников электронов, материалов для протезирования. В реакционной трубе, имеющей входное окно, установлен графитовый стержень-оболочка, в канал которой помещена композитная графитовая мишень. Мишень готовят смешиванием при комнатной температуре порошков графита, никеля и оксида иттрия при атомном соотношении Ni:Y, равном (4-10):1. Содержание никеля и иттрия в композитной мишени 1-10 ат.%. Затем смесь помещают в канал графитового стержня-оболочки и уплотняют. Между окном и мишенью расположен защитный экран-диафрагма. Осуществляют лазерное испарение мишени непрерывным CO2-лазером с мощностью не менее 0,5 кВт при плотности облучения не менее 1·104 Вт/см2 и обдуве постоянным потоком инертного газа при атмосферном давлении. Полученные одностенные углеродные нанотрубки собирают в коллекторе, выполненном в виде металлических подложек, расположенных по длине реакционной трубы. Изобретение позволяет упростить изготовление композитных графитовых мишеней для лазерной абляции, обеспечить высокое качество и выход нанотрубок, существенно снизить трудо-, энерго- и временные затраты. 3 н. и 5 з.п. ф-лы, 5 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| RU 22182899 C1, 10.12.2003 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2007-07-10—Публикация

2005-10-05—Подача