Изобретение относится к промышленности строительных материалов и может быть использовано в производстве стеновых материалов для жилищного строительства.

Известна арболитовая смесь, включающая, мас.%; портландцемент 33-36; отходы деревообработки 21-24, химическая добавка - минерализатор 0,8-1; вода остальное.

Технология производства арболитовых изделий предполагает применение специальных приемов уплотнения арболитовой смеси - прессование, силовой прокат, вибропрессование. Арболит как материал характеризуется крупнопористым строением и имеет невысокую прочность.

Наиболее близким по технической сущности к предлагаемому является смесь для приготовления ячеистого бетона, включающий портландцемент, золу, известь, алюминиевую пудру и воду.

Основным недостатком известной смеси является низкая механическая прочность ячеистого бетона.

Цель изобретения - повышение прочности ячеистого бетона.

Для этого смесь для приготовления ячеистого бетона, включающая портландцемент, золу, ТЭЦ, известь, алюминиевую пудру и воду, дополнительно содержит древесную стружку фракции 5...200 мм и компоненты взяты в следующем соотношении, мас.%:

Портландцемент30,6-34,6

Зола ТЭЦ22,3-25,2

Известь2,68-3,1

Древесная стружка0,71-9,17

Алюминиевая пудра0,04-0,045

ВодаОстальное

Пример получения ячеистого бетона. Для получения ячеистого бетона использовали портландцемент марки 400 Теп- лоозерского завода, золу гидроудаления Хабаровской ТЭЦ-1, алюминиевую пудру

ё

х| СП

ю

00 Ю

марки ПАК-3, гидратную известь Лондоков- ского известкового завода, древесную стружку Хабаровского завода стройдеталь. В качестве добавки минерализатора применяли хлорид кальция. Использовали стружку фракцией 5-20 мм. Стружку перед введением в смесь выдерживали в течение 10 мин в 10%-ном водном растворе хлорида кальция.

Ячеистобетонную смесь готовили следующим образом. Цемент, золу и известь, взятые в заданном количестве, перемешивали до получения однородной шихты, затем добавляли стружку и перемешивали в течение 1 мин. После этого в смесь вводили 90-95% воды затворения, подогретой до 55°С. Далее после перемешивания в течение 1 мин в полученный раствор добавляли алюминиевую пудру с остатком воды затворения в виде суспензии и производили окончательное перемешивание в течение 1 мин.

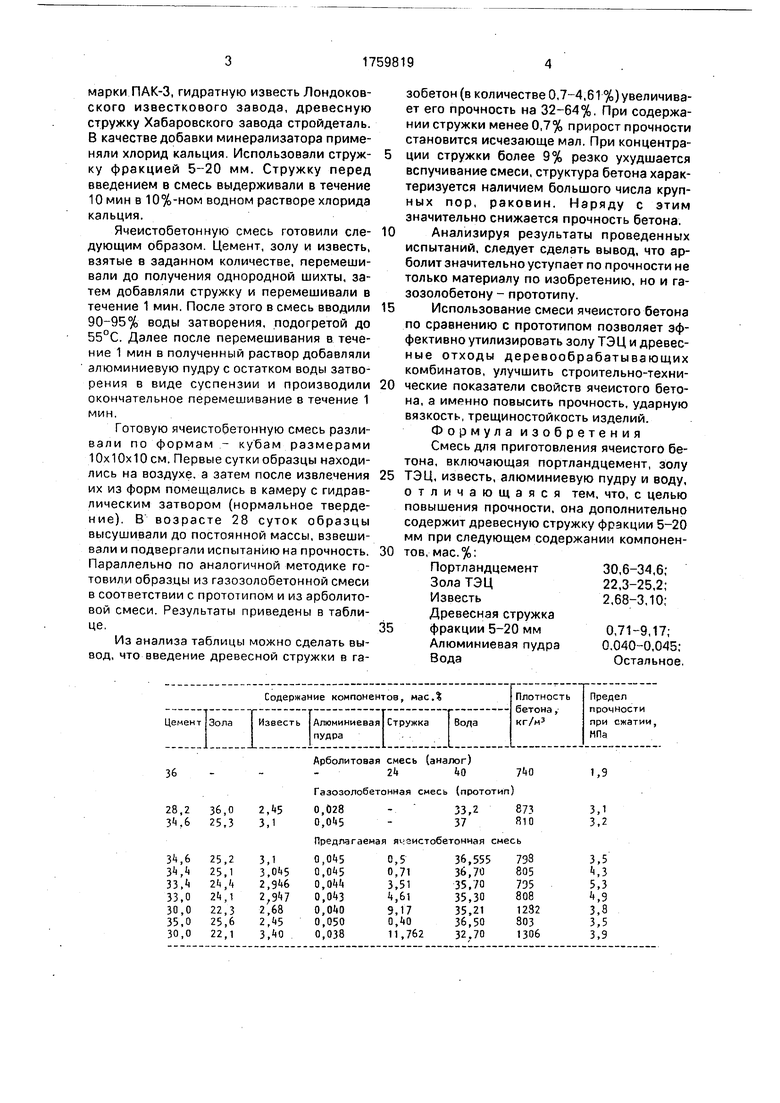

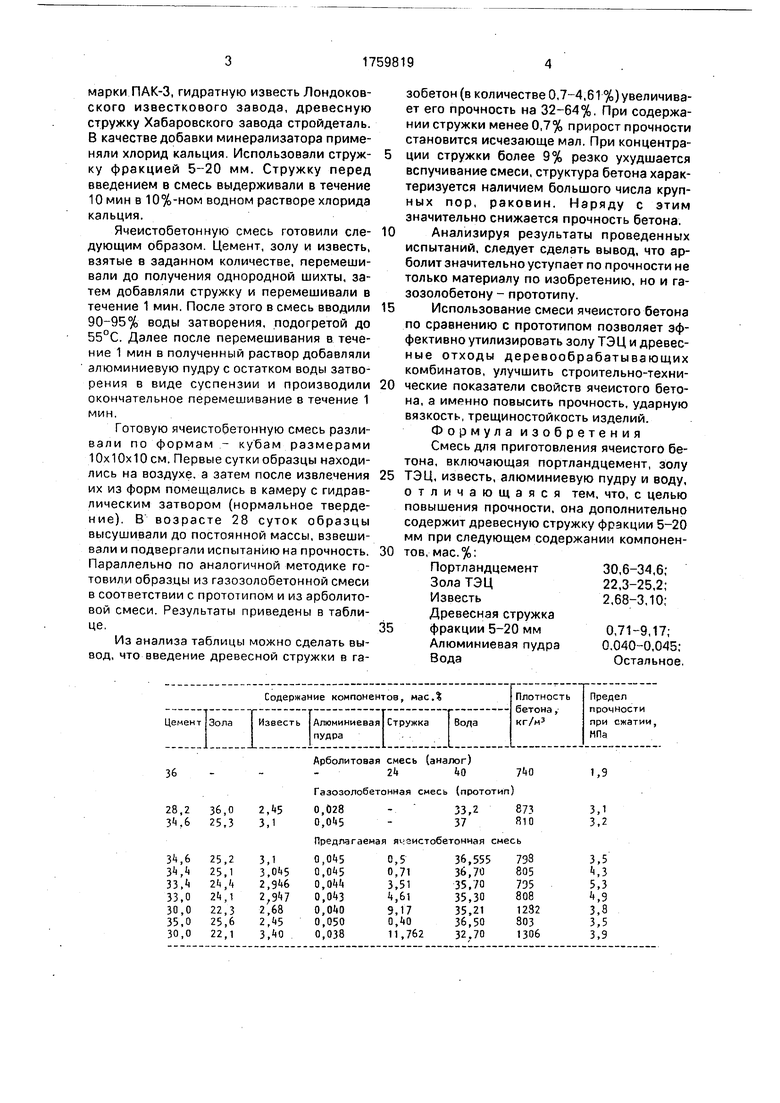

Готовую ячеистобегонную смесь разливали по формам - кубам размерами 10х 10х 10 см. Первые сутки образцы находились на воздухе, а затем после извлечения их из форм помещались в камеру с гидравлическим затвором (нормальное твердение). В возрасте 28 суток образцы высушивали до постоянной массы, взвешивали и подвергали испытанию на прочность. Параллельно по аналогичной методике готовили образцы из газозолобетонной смеси в соответствии с прототипом и из арболито- вой смеси. Результаты приведены в таблице.

Из анализа таблицы можно сделать вывод, что введение древесной стружки в газобетон (в количестве 0,7-4,61%) увеличивает его прочность на 32-64%. При содержании стружки менее 0,7% прирост прочности становится исчезающе мал. При концентра- ции стружки более 9% резко ухудшается вспучивание смеси, структура бетона характеризуется наличием большого числа крупных пор, раковин. Наряду с этим значительно снижается прочность бетона. Анализируя результаты проведенных испытаний, следует сделать вывод, что арболит значительно уступает по прочности не только материалу по изобретению, но и га- зозолобетону - прототипу. Использование смеси ячеистого бетона по сравнению с прототипом позволяет эффективно утилизировать золу ТЭЦ и древес- ные отходы деревообрабатывающих комбинатов, улучшить строительно-техни- ческие показатели свойств ячеистого бетона, а именно повысить прочность, ударную вязкость, трещиностойкость изделий.

Формула изобретения

Смесь для приготовления ячеистого бетона, включающая портландцемент, золу ТЭЦ, известь, алюминиевую пудру и воду, отличающаяся тем, что, с целью повышения прочности, она дополнительно содержит древесную стружку фракции 5-20 мм при следующем содержании компонен- тов, мас.%:

Портландцемент30,6-34,6;

Зола ТЭЦ22,3-25,2;

Известь2,68-3,10;

Древесная стружка фракции 5-20 мм0,71-9,17;

Алюминиевая пудра0,040-0,045;

ВодаОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| Сырьевая смесь для ячеистых бетонов | 2021 |

|

RU2767503C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

Использование: в производстве стеновых материалов для жилищного строительства. Сущность изобретения: в смесь, содержащую портландцемент, золу ТЭЦ, известь, алюминиевую пудру и воду, дополнительно вводят древесную стружку фракцией 5-20 мм. Компоненты взяты в следующем соотношении, мас.%: портландцемент 30,6-34,6; зола ТЭЦ 22,3-25.2: известь 2,68-3,1; древесная стружка 0,71-9,17; алюминиевая пудра 0,04-0,045; вода остальное.

| Сырьевая смесь для изготовления строительных изделий и способ ее приготовления | 1983 |

|

SU1167171A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Легкобетонная смесь | 1982 |

|

SU1085956A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Горяйиов К.Э., Дубенецкий К.Н, и др | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов, М.: Строй- издат, 1966 | |||

| Котел | 1921 |

|

SU246A1 |

Авторы

Даты

1992-09-07—Публикация

1989-07-05—Подача