Изобретение относится к конструкциям ракетных двигателей на твердом топливе (РДТТ) и может быть использовано при проектировании скрепленных с корпусом двигателя зарядов из смесевого твердого топлива (СТТ) и пресс-форм для формования таких зарядов.

Скрепленные с корпусом заряды имеют близ торцев зоны концентрации напряжений. Для снятия напряжений в этих зонах в серийных и вновь отрабатываемых РДТТ используют компенсаторы напряжений или эластичные манжеты.

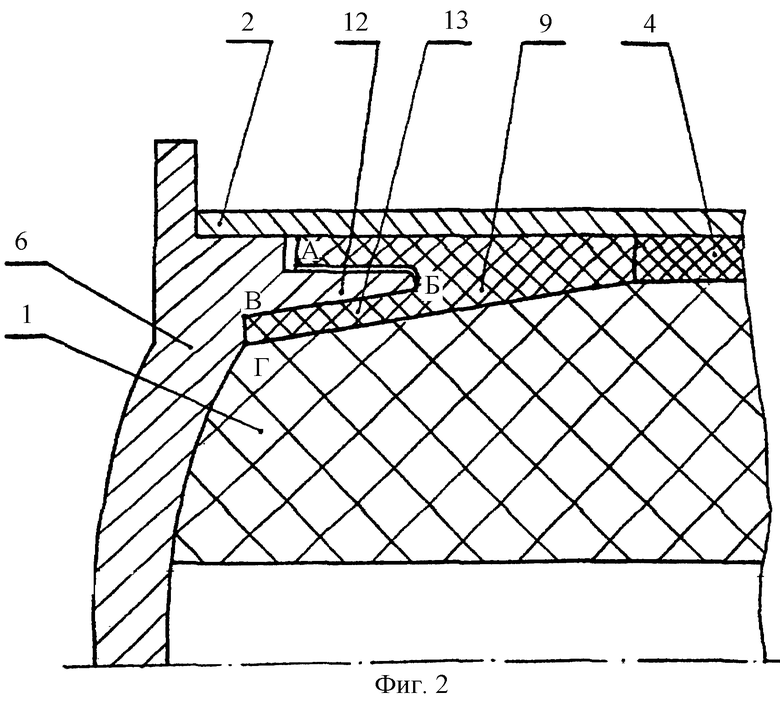

Конструкции эластичных манжет широко известны: заявка 97119771 от 26.11.1997, опубликована 10.08.1999 г., заявка 98119256/06 от 23.10.1998 г. (патент 2147342 от 10.04.2000 г.), заявка 96123943 от 18.12.1996 (патент 2117809 от 20.08.1998 г.). В качестве прототипа выбрана конструкция манжеты по патенту 2117809. Наиболее простая и распространенная форма манжет для зарядов с открытым торцом изображена на фиг. 1, где обозначены:

1 - заряд из СТТ;

2 - корпус;

3 - манжета;

4 - теплозащитное покрытие.

Широкое применение манжет выявило следующие недостатки данной конструкции: отрыв манжеты от корпуса при упоре технологической крышки 6 в торец манжеты 5 и наличие облоя топлива на поверхности торца манжеты 5, если между технологической крышкой и торцевой поверхностью манжеты имеется зазор.

Облой мешает контролировать отсутствие отслоений между манжетой и топливом, поэтому облой приходится удалять, что является тяжелой и опасной работой, проводимой вручную.

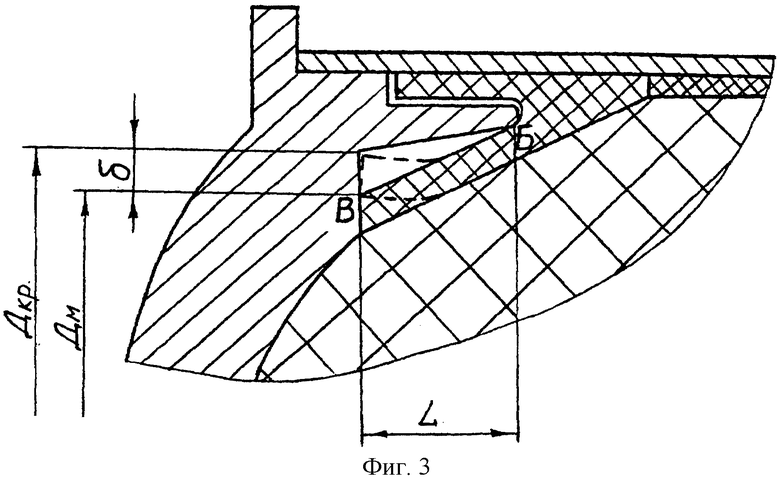

Частично указанные недостатки устранены в манжете с канавкой 9 фиг.2. В такой манжете упор выступа 12 технологической крышки 6 осуществляется по контуру БВ свободной части 13 манжеты относительно скрепленной с корпусом части манжеты технологическая крышка располагается с зазором, поэтому в точке А практически отсутствуют как технологические, так и эксплуатационные связанные с температурной усадкой топлива напряжения, тем самым ликвидируются отрывы манжеты от корпуса. Практика изготовления зарядов в корпусах, имеющих манжеты с канавками, показала, что в зарядах происходит отслоение манжеты от топлива, развивающееся от точки Г, хотя этот участок ограничен свободными поверхностями и теоретически не должен иметь напряжений. Кроме того, на торце манжеты (контур ВГ) имеется облой. Попытки ликвидировать облой введением упора технологической крышки в торец манжеты усугубляли отслоения.

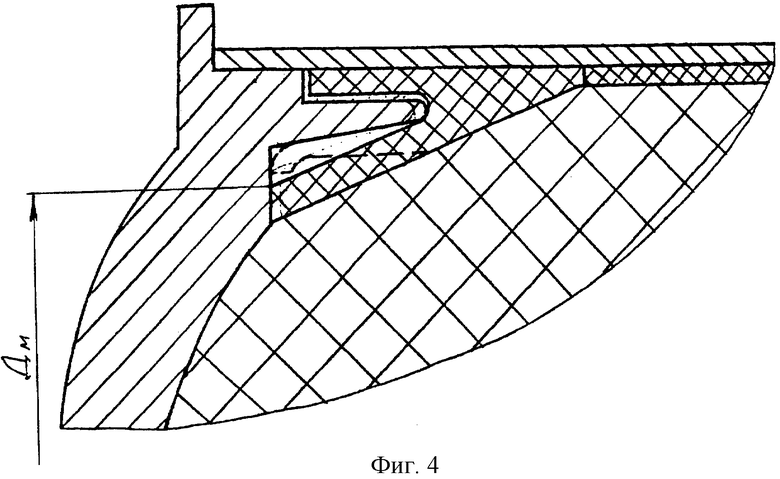

Технической задачей предлагаемого изобретения является выявление таких соотношений между размерами манжеты и технологической оснастки, которые ликвидировали бы отслоения от топлива и облой на поверхности манжеты. Чтобы исключить отслоения манжеты от топлива, авторы предлагают установить зазор между выступом технологической крышки и контуром ВБ манжеты (размер δ фиг. 3). Иначе говоря, внутренний диаметр выступа крышки - размер Дкр - должен быть гарантированно больше наружного диаметра свободной части манжеты - размер Дм. При таком взаимном расположении манжеты и крышки в процессе заполнения корпуса топливом манжета будет деформироваться до упора в выступ крышки. После отверждения топлива деформированная манжета будет обжимать заряд, т.е. между свободной частью манжеты и топливом будут действовать сжимающие напряжения, препятствующие появлению отслоений манжеты от топлива.

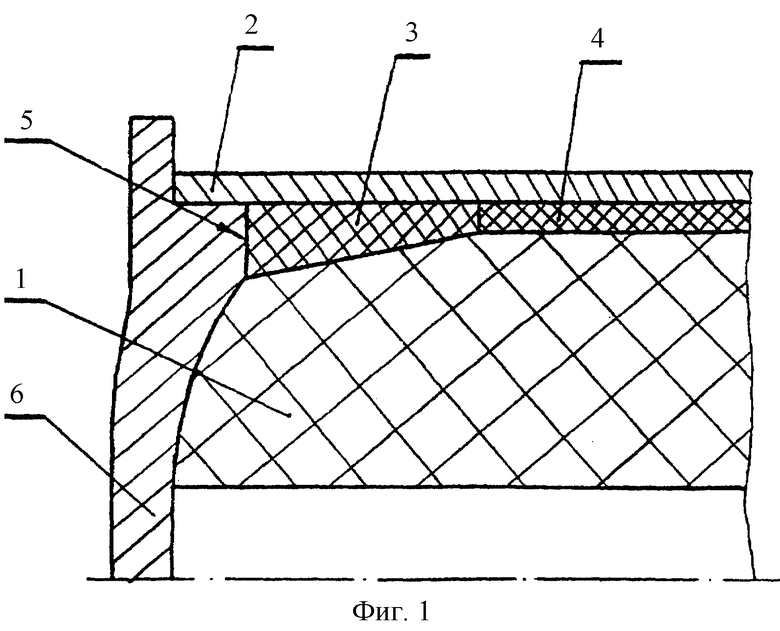

Как выяснилось в процессе отработки одного из зарядов, скрепленного с корпусом через манжету с канавкой, отслоение манжеты от топлива вызывается обратным соотношением размеров манжеты и внутренней крышки, т.е. когда внутренний диаметр выступа крышки меньше наружного диаметра свободной части манжеты. Обратное соотношение создается тем, что при вклейке манжеты в корпус в ней неизбежно возникают внутренние напряжения, под действием которых свободная часть манжеты отклонится к корпусу (пунктирный контур на фиг.3). Если выступ технологической крышки точно соответствует чертежному контуру манжеты (выполняется по контуру БВ фиг.3) или, тем более, собирается с натягом на манжету, свободный конец манжеты отжимается к оси заряда, в результате чего на изготовленном заряде возникают отрывные напряжения между топливом и манжетой, поскольку свободный конец манжеты стремится вернуться в первоначальное положение. Для исключения отслоений гарантированный зазор между чертежным положением манжеты и выступом технологической крышки должен быть не менее фактических усадочных деформаций свободной части манжеты. С другой стороны, при большой величине зазора при поднятии свободной части манжеты к выступу крышки будет загибаться конец манжеты, что тоже обусловит появление отрывных напряжений (пунктирный контур, фиг.4). Установленная на практике оптимальная величина зазора равна 0,005-0,01 от чертежного значения наружного диаметра свободной части манжеты (диаметр ДМ, фиг.4). Соответственно, внутренний диаметр выступа крышки должен быть равен 1,01-1,02 наружного диаметра свободной части манжеты.

При наличии зазора между выступом технологической крышки и манжетой появляется возможность ввести уплотнение между манжетой и крышкой по торцу и тем самым ликвидировать облой на торце манжеты. Уплотнение осуществляется за счет сборки технологической крышки с упором в торец манжеты. При этом свободная часть манжеты деформируется в продольном направлении, что приводит к возникновению сдвиговых напряжений между топливом и манжетой в готовом заряде. Однако при наличии сжимающих радиальных напряжений и оптимальной величины натяга сдвиговые напряжения не приводят к возникновению отслоений. Экспериментально установленная оптимальная величина натяга равна 0,1-0,2 от длины свободной части манжеты (размер L, фиг.3).

Новизна предлагаемого устройства для формования зарядов заключается в определении соотношения геометрических размеров технологической оснастки и сопрягаемых с ней размеров эластичной манжеты корпуса, а также в определении степени деформации свободной части манжеты технологической крышкой при сборке для формования заряда, что обеспечило новый уровень качества заряда, исключив возможность появления отслоений эластичной манжеты от заряда и облоя топлива на торце манжеты

Предложенные соотношения размеров манжеты и технологической крышки, которые вместе с корпусом и другими элементами технологической оснастки составляют устройство для формования зарядов из СТТ, проверены при изготовлении зарядов из СТТ весом 130 и 500 кг, при этом подтвердился предполагаемый положительный результат - были исключены отслоения между манжетой и топливом, а также ликвидирован облой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2341674C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ БРОНИРУЮЩЕГО ПОКРЫТИЯ | 2001 |

|

RU2209804C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КАНАЛЬНОГО ЗАРЯДА ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2426000C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2245450C1 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2001 |

|

RU2206778C1 |

| УСТАНОВКА АВТОМАТИЧЕСКОГО ЗАПОЛНЕНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2191277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441858C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| УСТРОЙСТВО ГРУППОВОГО ФОРМОВАНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2284309C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2221158C1 |

Устройство для формования зарядов из смесевого твердого топлива содержит корпус с манжетой, имеющей канавку и технологическую крышку с выступом, входящим в канавку манжеты. Внутренний диаметр выступа крышки равен 1,01÷1,02 наружного диаметра свободной части манжеты. Сборка устройства производится с упором крышки в манжету, причем гарантированный натяг равен 0,1÷0,2 длины свободной части манжеты. Предложенные соотношения размеров манжеты и технологической крышки позволяют исключить возможность появления отслоений эластичной манжеты от заряда и облоя топлива на торце манжеты. 4 ил.

Устройство для формования зарядов из смесевого твердого топлива, содержащее корпус с манжетой, имеющей канавку и технологическую крышку с выступом, входящим в канавку манжеты, отличающееся тем, что в нем внутренний диаметр выступа крышки равен 1,01÷1,02 наружного диаметра свободной части манжеты, а сборка устройства производится с упором крышки в манжету, причем гарантированный натяг равен 0,1÷0,2 длины свободной части манжеты.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2147342C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА РЕАКТИВНОГО СНАРЯДА СИСТЕМЫ ЗАЛПОВОГО ОГНЯ | 1996 |

|

RU2117809C1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦЕВЫХ УПЛОТНИТЕЛЬНЫХ МАНЖЕТ С ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117810C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2102623C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2011 |

|

RU2466627C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА И ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 1994 |

|

RU2079689C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2002-12-20—Публикация

2001-09-20—Подача