Изобретение относится к области обработки металлов давлением и может использоваться в производстве лифтовых направляющих. Лифтовые направляющие представляют собой длинномерные стальные изделия с Т-образным профилем поперечного сечения, являются стандартными деталями лифтов и производятся в соответствии с ИСО 7465. Известны несколько способов производства лифтовых направляющих, к основным из которых относятся [1]:

1. Обработка резанием (строгание, фрезерование, шлифование). К недостаткам указанного способа относятся: большой расход металла, низкая производительность, высокий расход режущего инструмента, невысокие прочностные свойства готовых изделий.

2. Горячее прессование, горячая прокатка. Недостатками этих способов являются: низкое качество рабочей поверхности изделия, неравномерность размеров по длине изделия, что не позволяет его использовать при производстве лифтовых направляющих. Изделия, полученные этими способами, могут быть использованы в качестве заготовок для дальнейшего передела волочением или холодной прокаткой.

3. Способ волочения через роликовые волоки с деформацией одного элемента профиля неприводными валками и дополнительной деформацией изгибом остальных элементов за валковым узлом [2]. Недостатками этого способа являются: низкая точность выполнения геометрических размеров, что ведет к дополнительной доработке изделий. Повышенный вес погонного метра, так как по причине деформации только одного элемента вес погонного метра полностью зависит от геометрических размеров горячекатаных заготовок. Расход дополнительной электроэнергии, затрачиваемой на деформацию изгибом.

Наиболее близким к предлагаемому изобретению является способ волочения изделий различного профиля (круги, шестигранники, фасонные профили) [1, 3, 4].

Волочением называют способ обработки металлов давлением, при котором металл в виде проволоки, прутков, полосы или трубы протягивается через отверстие, поперечные размеры которого меньше, чем размеры исходного поперечного сечения протягиваемого металла. Длина исходной заготовки при волочении увеличивается пропорционально уменьшению сечения [3]. Этот процесс основан на формообразовании профиля через фильеру. При построении маршрутов волочения следует соблюдать следующие условия: готовый профиль должен быть обжат по всему периметру сечения; при этом надо учитывать равномерное обжатие отдельных элементов по сечению профиля. Поперечные размеры материала, как правило, при волочении не увеличиваются, поэтому готовый профиль должен вписываться в профиль заготовки. При волочении фасонного профиля нельзя добиться «естественного» равенства обжатий: ввиду неравномерного распределения напряжений в деформированном объеме при волочении фасонных профилей влияние растягивающих напряжений в толстых сечениях профиля оказывается преобладающим [4].

Указанный способ не нашел должного применения в производстве лифтовых направляющих, так как уровень требований к точности геометрических размеров заготовки не позволяет выдержать равенства вытяжек по отдельным элементам. При волочении из-за разных вытяжек по отдельным элементам характерна большая кривизна, большой угол скручивания вокруг продольной оси изделия, задиры поверхности металла, величина которых достигает критических значений и процесс волочения за один проход становится невозможным. Этот процесс требует дополнительных операций: повторное волочение, правка, термообработка. Увеличиваются затраты труда и электроэнергии.

Технической задачей предложенного изобретения является упрощение и удешевление технологического процесса; обеспечение необходимой прямолинейности; значительное снижение скручивания профиля; повышение качества поверхности; получение гарантированного веса погонного метра согласно требованиям ИСО 7465; обеспечение заданного размера фаски.

Поставленная задача достигается за счет того, что в описываемом способе производства лифтовой направляющей деформация исходной заготовки выполняется через монолитную или сборную волоку по трем элементам сечения профиля. Способ заключается в протягивании заготовки через отверстие рабочего инструмента волочильного стана.

Новым в способе является то, что элементы указанной заготовки подвергают обжатию с созданием частичных напряжений по периметру профиля, при этом свободные зоны частично заполняются металлом, что способствует созданию условий для уширения металла и самоперераспределению (выравниванию) вытяжек по элементам профиля. Кривизна и угол скручивания профиля регулируется в зависимости от точности геометрических размеров заготовки изменением обжатий по элементам профиля от 0,5 до 1% путем подшлифовки плоскостей волоки или ее замены.

Заявленный способ соответствует критерию изобретения «новизна». Перечисленные признаки не следуют прямо из известного уровня техники, значит предложенный способ соответствует критерию «изобретательский уровень».

На фиг.1 представлена схема процесса волочения заготовки через волоку, где: 1 - заготовка, 2 - волока, 3 - готовый профиль, 4 - тянущее устройство.

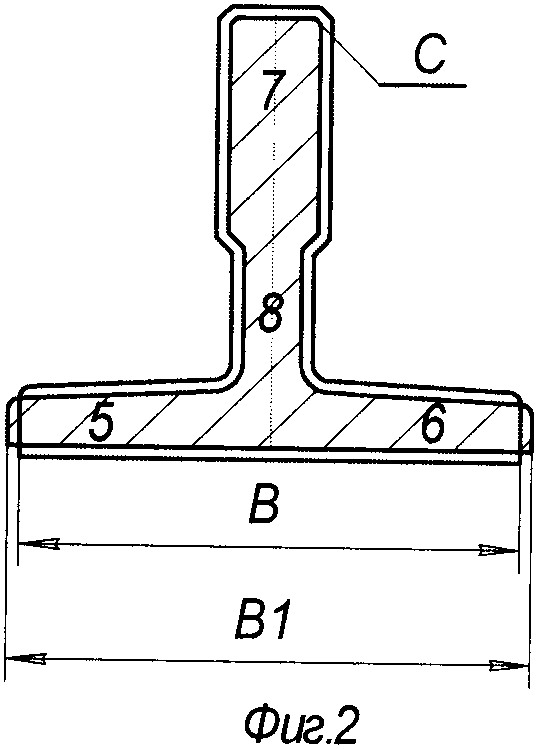

На фиг.2 изображены контур горячекатаной заготовки и сечение готового профиля с указанием элементов 5, 6, 7, 8.

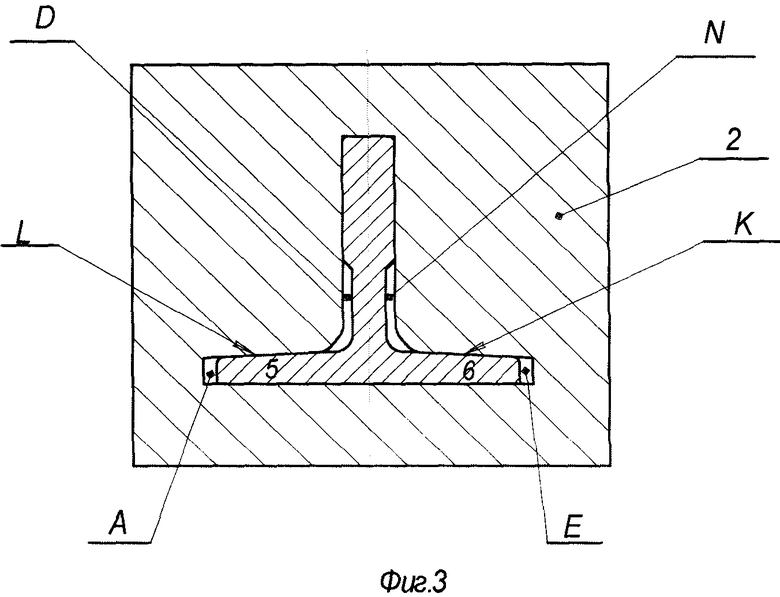

На фиг.3 изображено сечение сборной волоки и готового профиля с указанием зон А и Е, N и D для свободного уширения, L и К - плоскости волочильного инструмента.

Предлагаемый способ реализуется следующим образом. В качестве исходной заготовки используют горячекатаный подкат, близкий по конфигурации готовому изделию.

Передний конец заготовки 1 проталкивают через рабочий канал волоки 2 и тянущим устройством стана 4 осуществляют волочение заготовки 1 через волоку 2 с выходом готового профиля 3 (фиг.1)

В процессе волочения заготовки 1 через волоку 2 происходит обжатие по трем элементам профиля 5, 6, 7 (фиг.2), в результате чего все элементы профиля удлиняются.

В волоке по элементам 5 и 6 выполнены зоны А и Е (фиг.3) для свободного уширения. На участках элементов 5 и 6, находящихся в зонах А и Е, и элемента 7, находящихся в зонах N и D, обжатия не происходят. Так как при волочении за один проход практически нельзя добиться равномерного распределения напряжений по элементам профиля (не позволяет точность размеров горячекатаной заготовки), а соответственно и равномерного удлинения, то в данном случае происходит самоперераспределение напряжений - течение металла из элементов 5, 6 в зоны А и Е или в зоны N и D из элемента 7. Этот процесс способствует выравниванию вытяжек (удлинений) по элементам 5, 6, 7 за счет уширения размера В (фиг.2), то есть В1>В, и частичного перераспределения объема металла из элемента 7 в зоны N и D. Элемент 8 не обжимается и не влияет на процесс. Создание зон для свободного уширения позволяет получить изделие за один переход. После волочения, за счет перераспределения напряжений, кривизна и скручивание профиля вполне соответствуют требованиям для дальнейшей операции. В зависимости от точности геометрических размеров горячекатаной заготовки величина фаски С (фиг.2), а также заданная прямолинейность и угол скручивания профиля обеспечиваются при разнице обжатий по элементам 5 и 6 от 0,5 до 1,0% путем подшлифовки плоскостей К и L волочильного инструмента или его заменой.

Таким образом, использование предлагаемого способа позволяет получать профиль лифтовой направляющей с необходимой прямолинейностью, снижением скручивания профиля, необходимым качеством поверхности, гарантированным весом погонного метра, с заданным размером фаски.

Источники информации

1. В.Н.Выдрин, А.Б.Гросман, B.C.Павлов, B.C.Нагорнов «Производство фасонных профилей высокой точности». Москва, Металлургия, 1977, с.13-33.

2. RU 2207209, 20.07.2001.

3. И.Ш.Берин, Н.З.Днестровский «Волочильный инструмент». Москва, Металлургия, 1971, с.9.

4. И.Ф.Махнев, Х.Б.Гроссман, М.Я.Гамбург, З.А.Толстых «Производство и применение стальных фасонных профилей высокой точности». Ижевск, Удмуртия, 1967, с.6, 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ШЕСТИГРАННОГО ПРОФИЛЯ | 2003 |

|

RU2235614C1 |

| Способ изготовления биметаллических шин преимущественно прямоугольного сечения из круглого алюмомедного прутка | 1986 |

|

SU1437123A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

Способ предназначен для повышения точности геометрических параметров профиля лифтовых направляющих. Заготовку протягивают через отверстие рабочего инструмента волочильного стана. Прямолинейность и снижение скручиваемости профиля, а также заданные вес погонного метра и размер фаски обеспечиваются за счет того, что элементы заготовки подвергают обжатию с созданием частичных напряжений по периметру. Создают условия для выравнивания вытяжек по элементам профиля за счет перераспределения объема металла в свободные зоны. 3 ил.

Способ производства профиля лифтовой направляющей, включающий протягивание заготовки через отверстие волоки, отличающийся тем, что используют волоку, имеющую зоны для свободного уширения металла, элементы заготовки обжимают с созданием частичных напряжений по периметру, способствующих перераспределению объема металла в свободные зоны и выравниванию вытяжек по элементам профиля, при этом кривизну и угол скручивания профиля регулируют в зависимости от точности геометрических размеров заготовки изменением обжатий по элементам профиля от 0,5 до 1% посредством подшлифовки плоскостей волоки.

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЯ ЛИФТОВОЙ НАПРАВЛЯЮЩЕЙ | 2001 |

|

RU2207209C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ РЕЛЬСОВ | 1998 |

|

RU2151705C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1993 |

|

RU2084496C1 |

Авторы

Даты

2008-12-27—Публикация

2007-01-31—Подача