Изобретение относится к области прокатного производства и может быть использовано при изготовлении мелкосортных горячекатаных профилей, например катанки.

Известен способ изготовления мелкосортных горячекатаных профилей прокаткой и устройство для его осуществления, содержащее прокатную клеть с валками, имеющими ряд калибров по длине бочки (см. SU 129605, 10.10.1960).

Недостатком этих технических решений является низкая точность сечения получаемого профиля. Кроме того, обеспечение точности сечения профиля требует частой замены валков чистовых клетей, что увеличивает простои прокатного стана и расходы на его ремонт.

Наиболее близким к заявленному способу является способ изготовления мелкосортных горячекатаных профилей, включающий горячую прокатку, острение переднего конца проката и его волочение (см. SU 1752466 А1, 07.08.1992).

Наиболее близким к заявленному устройству является устройство для изготовления мелкосортных горячекатаных профилей, содержащее прокатную клеть с валками и волочильный блок (см. SU 1752466 А1, 07.08.1992).

При волочении достигается точность сечения проволоки на порядок выше точности катанки, однако процессы прокатки и волочения разделены в данных известных способе и устройстве по времени и месту. При этом изготовленную на прокатном стане катанку перед волочением приходится отжигать (из-за потери пластичности при остывании), транспортировать к волочильному оборудованию, выполнять операции загрузки и разгрузки последнего.

Технический результат, на достижение которого направлено заявленное изобретение, состоит в увеличении точности изготавливаемых профилей, повышении экономичности и снижении себестоимости продукции за счет исключения оборудования для отжига и транспортировки заготовок, механизмов загрузки и привода волочильного оборудования, а также за счет расширения поля допуска на износ калибров чистовой клети прокатного стана.

В способе изготовления мелкосортных прокатных профилей, включающем горячую прокатку, острение переднего конца проката и его волочение, в соответствии с изобретением острение и волочение осуществляют при температуре конца прокатки непосредственно после выхода переднего конца проката из прокатной клети, острение производят без реверса проката, в круглом калибре одинакового вдоль окружности острильных валков диаметра, на длину проката, превышающую радиус волочильного барабана, при этом в выходном калибре прокатной клети прокату придают овальное поперечное сечение, малая ось которого меньше диаметра калибра острильной головки, а подачу заостренного конца проката в волоку осуществляют вращением острильных валков в процессе острения.

Кроме того, перед введением в волоку возможен периодический поворот проката (его поперечного сечения) на угол  , определяемый из выражения:

, определяемый из выражения:

где b - размер малой оси овала прокатного сечения;

d - рабочий диаметр волоки.

Заявленный способ благодаря возможности максимально сблизить по времени и расстоянию процессы горячей прокатки и волочения, практически объединив их (изделие находится одновременно и в прокатной клети, и в волоке), позволяет исключить операции отжига, транспортировки катанки к волочильному оборудованию и его загрузки, что приводит к снижению себестоимости продукции. Кроме того, в связи с тем, что волочение производят заведомо при высокой температуре, с использованием прокатного нагрева, металл обладает повышенной пластичностью, что позволяет увеличить степень обжатия его в волоке, повысить точность получаемого профиля. Данное обстоятельство позволяет повысить припуск на волочение, что, в свою очередь, дает возможность существенно - в несколько раз - расширить допуск на износ калибров чистовой клети, тем самым сократить простои прокатного стана и расходы на его ремонт.

Выполнение операции острения в острильном калибре с одинаковым вдоль окружности валков диаметром позволяет заострять (утонять) конец проката непосредственно в процессе его движения, без реверса проката Данное обстоятельство позволяет вводить утоненный конец заготовки в волоку и далее до волочильного барабана усилием вращения острильных валков. Длина участка проката, подвергаемого острению (утонению) должна превышать радиус волочильного барабана, что обеспечивает надежный захват и фиксацию переднего конца проката в барабане.

Выполнение проката на выходе из прокатной клети с поперечным сечением в виде овала, малая ось которого меньше диаметра калибра острильной головки обеспечивает благоприятные условия захвата и деформации проката в острильных валках.

Периодический поворот поперечного сечения проката перед введением его в волоку используют для выравнивания износа волоки по ее периметру, при этом угол поворота, регламентируемый математической зависимостью

где b - размер малой оси овала прокатного сечения d - рабочий диаметр волоки, обеспечивает оптимальность процесса выравнивания.

В устройстве для изготовления мелкосортных горячекатаных профилей, содержащем прокатную клеть с валками и волочильный блок, в соответствии с изобретением на валках клети выполнен ряд калибров по длине бочек, один из валков выполнен с консолью, волочильный блок состоит из волочильного барабана, волокодержателя с волокой и острильной головки, при этом волочильный барабан жестко закреплен на консоли валка прокатной клети, волокодержатель и острильная головка установлены на станине клети, острильная головка выполнена в виде двух валков, один из которых установлен с возможностью радиального перемещения, образующих круглый калибр одинакового вдоль окружности валков диаметра, а выходной калибр клети выполнен в форме овала, малая ось которого меньше диаметра калибра острильной головки.

Кроме того, валки прокатной клети могут быть кинематически связаны с валками острильной головки с возможностью обеспечения их вращения.

Заявленное устройство позволяет проводить операцию волочения одновременно с прокаткой, а прокатку - с максимальными обжатиями, при этом процесс изготовления изделий осуществляют практически без тепловых потерь за счет использования одной чистовой клети с несколькими, расположенными в технологической последовательности калибрами, совмещенной с волочильным оборудованием. Указанные выше конструктивные особенности предусматривают использование для передачи вращения волочильному барабану и, как частный случай, валкам острильной головки, привода прокатной клети, для чего упомянутые элементы кинематически связаны между собой. Так, например, валки прокатной клети могут быть связаны с валками острильной головки цепной передачей. Благодаря указанным выше кинематическим связям барабан и острильные валки постоянно вращаются и готовы к работе, а управление процессом заострения упрощается, сводясь к раскрытию или закрытию острильного калибра, что легко автоматизировать.

Выполнение острильного калибра с одинаковым вдоль окружности валков диаметром позволяет заострять (утонять) конец проката непосредственно в процессе его движения, без реверса, что неизбежно при использовании традиционных острильных головок с постоянным межосевым расстоянием валков, образующих в парах калибры уменьшающегося при повороте валков сечения.

Данное обстоятельство позволяет вводить утоненный конец заготовки в волоку и далее до волочильного барабана усилием вращения острильных валков.

При этом необходимая длина утоненного конца заготовки обеспечивается путем раскрытия острильного калибра радиальным перемещением одного из острильных валков при захвате конца волочильным барабаном. Данное конструктивное решение позволяет получать утоненный конец заготовки достаточной длины для закрепления его непосредственно на волочильном барабане без применения цепных приспособлений с захватами.

Выполнение выходного калибра прокатной клети в форме овала, малая ось которого меньше диаметра острильного калибра, обеспечивает надежный захват конца проката валками острильной головки и благоприятную схему деформации в этих валках.

Заявленное устройство позволяет исключить ручные операции при заострении конца проката и вводе его в волоку и волочильный барабан, автоматизировать эти процессы, исключить цепное захватное приспособление, а также оборудование для термообработки и транспортирования заготовок на участке между прокаткой и волочением. Благодаря тому что передний конец проката сразу после его выхода из последнего калибра чистовой клети вводят в волоку волочильного устройства, достигается максимальное сокращение промежутка времени между прокаткой и волочением, а следовательно, потери температуры и пластических свойств проката. Это позволяет увеличить степень обжатия металла в волоке, повысить точность получаемого профиля и тем самым расширить допуск на износ выходного калибра чистовой прокатной клети, что ведет к снижению ремонтных простоев прокатного стана и расходов на его ремонт.

Изобретение иллюстрируется чертежами, на которых изображены:

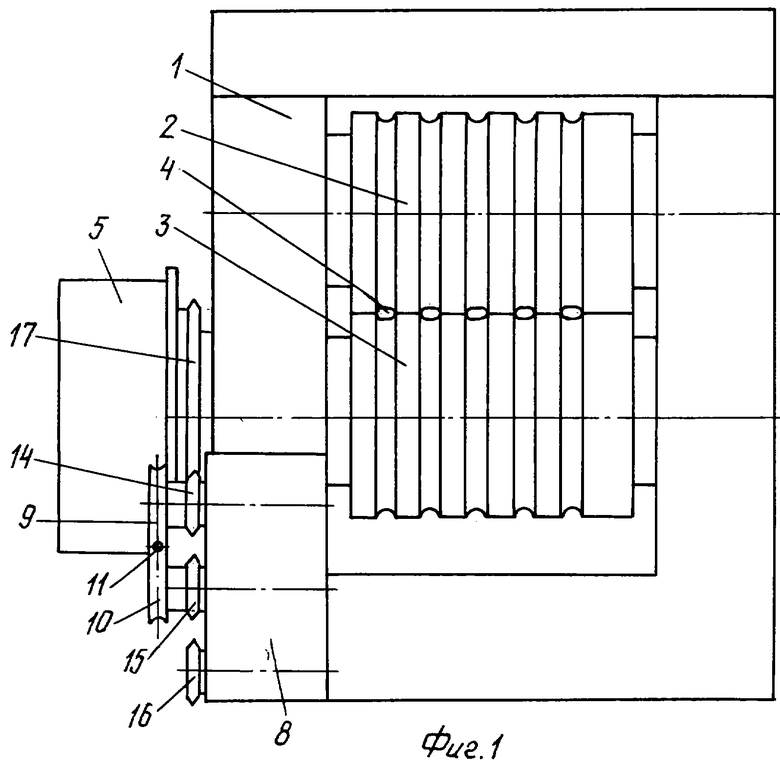

на фиг.1 - вид спереди на прокатную клеть с волочильным устройством;

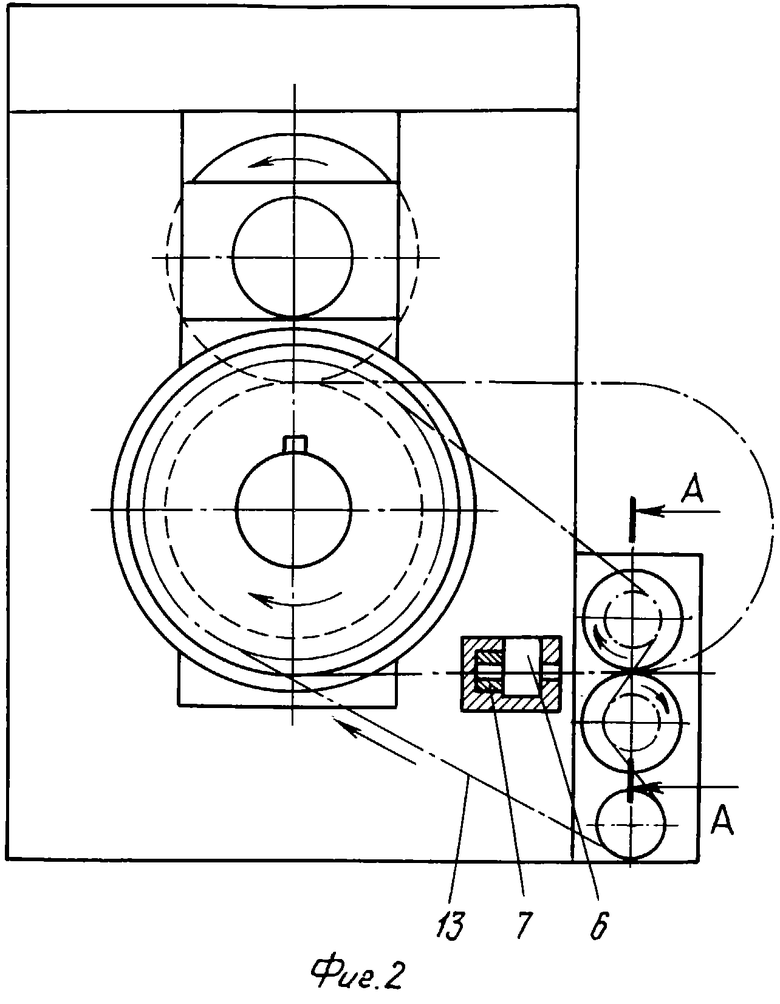

на фиг.2 - вид слева на нее же;

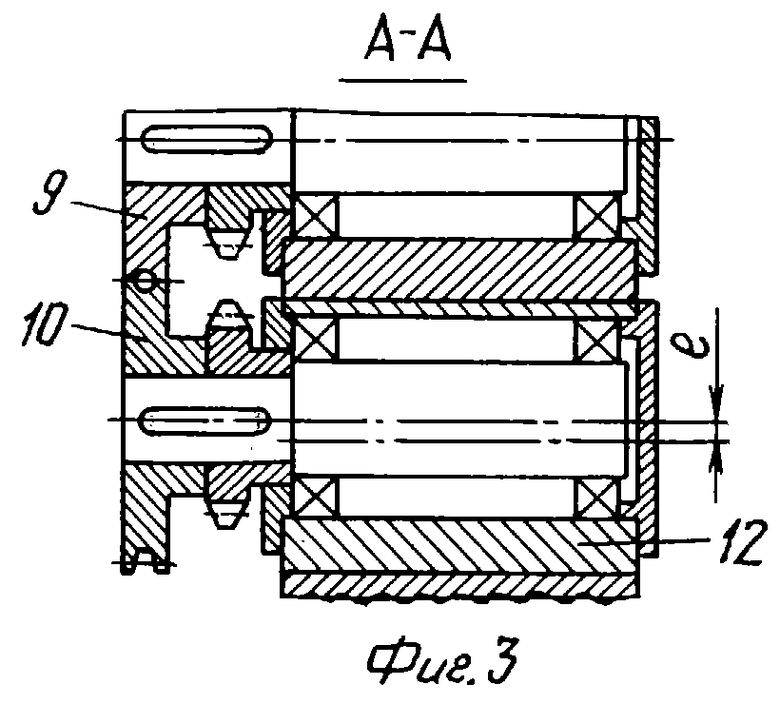

на фиг.3 - разрез А-А по валам острильной головки в увеличенном масштабе.

Устройство для изготовления мелкосортных горячекатаных прокатных профилей содержит (см. фиг.1, 2, 3) чистовую прокатную клеть, в станине 1 которой установлены валки 2, 3, образующие ряд калибров. Выходной калибр 4 выполнен в форме овала. Валок 3 выполнен консольным, имеет свободный конец, на котором жестко закреплен волочильный барабан 5. На станине 1 закреплены волокодержатель 6 с волокой 7 и острильная головка 8 с острильными валками 9 и 10. Валки 9 и 10 образуют острильный калибр 11 круглого сечения, диаметр которого меньше рабочего диаметра волоки 7. Опоры валка 9 установлены непосредственно в корпусе головки 8, а опоры валка 10 находятся в эксцентричной расточке втулки 12, которая может поворачиваться вокруг своей оси в корпусе головки 8 от привода (не показан). При этом повороте на некоторый угол валок 10 отходит от валка 9, что приводит к раскрытию острильного калибра 11. При повороте в обратную сторону валок 10 сближается с валком 9, закрывая острильный калибр 11.

Размер малой оси овала выходного калибра 4 меньше диаметра острильного калибра 11.

Острильные валки 9, 10 связаны с валком 3 клети, например, цепной передачей 13, включающей звездочки 14, 15, 16, 17, причем звездочка 16 служит для получения необходимого направления вращения валков 9, 10.

Процесс изготовления изделий состоит из следующих этапов. Заготовку катанки (слиток или поковку) нагревают до температуры начала прокатки и многократно деформируют в обжимной, получистовых и чистовых клетях прокатного стана. Сразу после выхода переднего конца проката из выходного калибра чистовой клети его вводят в острильную головку, где производится утонение и подача его через отверстие волоки к волочильному барабану.

Затем острение прекращают и проводят волочение в заданный размер одновременно с прокаткой остальной части заготовки в клетях стана. Благодаря волочению точность полученного профиля повышается в несколько раз по сравнению с точностью катанки.

Вследствие того что волочение проводится при высокой температуре металл обладает повышенной пластичностью. Это позволяет исключить операцию отжига катанки перед волочением, а также транспортировку и загрузку волочильного оборудования.

Кроме того, повышенная пластичность дает возможность увеличить степень обжатия металла в волоке, что расширяет допуск на износ выходного калибра чистовой клети, а следовательно, снижает ремонтные простои стана и расходы на его ремонт.

Работа устройства состоит в следующем.

Нагретая заготовка подается в обжимную клеть прокатного стана (на фиг. не показана), далее поступает в предчистовые клети (не показаны) и в валки 2, 3 чистовой клети.

Валки 2, 3 вращаются, вместе с ними вращается волочильный барабан 5 и через цепную передачу 13 - острильные валки 9, 10, которые при этом сведены, образуя закрытый острильный калибр 11.

При выходе переднего конца проката из овального калибра 4 он с помощью обводного желоба (не показан) кантуется малой осью овала горизонтально и подается усилием прокатки в острильный калибр 11 головки 8. Благодаря тому что малая ось овала проката имеет размер, меньший диаметра острильного калибра 11, вращающиеся валки 9, 10 захватывают конец проката и деформируют его в круглое сечение, диаметр которого меньше диаметра отверстия волоки 7, производя необходимое утонение.

Под действием усилия прокатки острильных валков 9, 10 утоненный конец проката проходит в рабочее отверстие волоки 7 и далее - до волочильного барабана 5. В этот момент эксцентричная втулка 12 поворачивается в корпусе головки 8, что приводит к перемещению острильного валка 10 от валка 9, раскрытию острильного калибра 11 и прекращению процесса заострения (утонения) проката. В тот же момент утоненный конец проката закрепляется зажимом (не показан) во вращающемся волочильном барабане 5 и начинается процесс волочения проката, который с этого момента идет одновременно с прокаткой оставшейся части заготовки и заканчивается после полного выхода последней из волоки.

Пример осуществления изобретения.

Процесс изготовления проволоки диаметром 8 из сплава марки Х20Н80 (нихрома) с высоким электрическим сопротивлением заключается в следующем.

Заготовку (отливку) нагревают в печи до температуры начала прокатки - 1240°С и подают в обжимную клеть линейного мелкосортного стана и далее - в предчистовые и чистовую клети линейной группы.

Прокатка ведется на скорости 2,5÷3 м/с. Из опыта известно, что при обычной массе слитка 70÷80 кг и указанной скорости прокатки процесс прокатки длится 100÷120 с, а температура металла падает за это время до 950÷900°С.

Сразу после выхода переднего конца проката из последнего калибра чистовой клети его подают в острильную головку, далее через калиброванное отверстие волоки он поступает на волочильный барабан и проходит процесс волочения. С момента выхода проката из чистовой клети до начала волочения проходит всего 3÷5 сек, за это время он остывает до 850÷800°С.

Относительное удлинение сплава Х20Н80 при температуре 800°С составляет 70,1% (для сравнения, при 20°С, в отожженном состоянии - 45,4%). Это позволяет увеличить степень обжатия в волоке до 36% по сравнению с 15÷18%, рекомендованными для этого сплава при холодном волочении.

В нашем примере это означает, что диаметр круга, равновеликого по площади выходному овальному калибру чистовой клети, равен 10 мм, а припуск на волочение составляет 2 мм.

В эти 2 мм должны укладываться погрешность наладки валков чистовой клети, их упругие деформации и износ выходного калибра.

При изготовлении катанки диаметром 8 мм без волочения ее допуски равны ±0,3 мм, вследствие чего допуск на износ выходного калибра должен быть менее 0,6 мм.

Таким образом, предложенное изобретение позволяет в данном случае расширить допуск на износ калибра более чем в 3 раза, а значит, пропорционально сократить простои стана в ремонте и стоимость последнего.

Точность полученного профиля составит, как обычно, при волочении в указанный размер ±0,045 мм, что в 6,5 раз выше катаного.

Операции отжига, транспортировки и загрузки волочильного оборудования специальными механизмами исключены, себестоимость продукции значительно снижена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| Способ подготовки фасонныхпРОфилЕй K ВОлОчЕНию | 1979 |

|

SU818697A1 |

| Способ горячей прокатки мелкосортных профилей | 1986 |

|

SU1412821A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ КАТАНКИ И МЕЛКОГО СОРТА | 2001 |

|

RU2196650C1 |

Изобретение относится к области прокатного производства и может быть использовано при изготовлении мелкосортных прокатных профилей, например катанки. Задача изобретения - повышение точности профилей, снижение их себестоимости. В способе изготовления мелкосортных прокатных профилей, включающем горячую прокатку, острение переднего конца проката и его волочение, в соответствии с изобретением острение и волочение осуществляют непосредственно после выхода переднего конца проката из прокатной клети при температуре конца прокатки, острение производят без реверса проката, в круглом калибре одинакового вдоль окружности острильных валков диаметра, на длину, большую радиуса волочильного барабана, при этом прокату в выходном калибре прокатной клети придают овальное поперечное сечение, малая ось которого меньше диаметра калибра острильной головки, а ввод заостренного конца проката в волоку осуществляют вращением острильных валков в процессе острения. В устройстве, содержащем прокатную клеть с валками и волочильный блок, на валках выполнен ряд калибров по длине бочек, один из валков выполнен с консолью, волочильный блок состоит из волочильного барабана, волокодержателя с волокой и острильной головки, при этом волочильный барабан жестко закреплен на консоли валка, волокодержатель и острильная головка установлены на станине клети, острильная головка выполнена в виде двух валков, один из которых установлен с возможностью радиального перемещения, образующих круглый калибр одинакового вдоль окружности валков диаметра, а выходной калибр клети выполнен в виде овала, малая ось которого меньше диаметра калибра острильной головки. Изобретение обеспечивает расширение поля допуска на износ калибров чистовой клети прокатного стана. 2 с. и 2 з.п. ф-лы, 3 ил.

, определяемый из выражения

, определяемый из выражения

где b - размер малой оси овала прокатного сечения;

d - рабочий диаметр волоки.

| Способ производства калиброванного прутка, преимущественно конструкционных углеродистых и легированных сталей, предназначенного для получения изделий методом холодной высадки | 1990 |

|

SU1752466A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления плющеной проволоки | 1948 |

|

SU81418A1 |

| Способ изготовления прямоугольной проволоки | 1984 |

|

SU1224032A1 |

| US 3462987 A, 26.08.1969. | |||

Авторы

Даты

2005-10-20—Публикация

2004-12-30—Подача