г г

fj

2. Установка для реализахщи способа по п. t, содержащая плавильный сосуд с огнеупорной футеровкой, отверстйя для загрузки сырья, выпуска шлака и металла, отверстия для ввода кислородсодержащего газа, выполненные в стенках сосуда в направлении к его середине, и сопла для подачи углерода, отличающаяс я тем, что, с целью снижения рас92

хода энергии, плавильный сосуд снабжен расположенными вверхней и/или средней частях плазменными горелками.

3. Установка по п. 2, отли чаю1цая ся тем, что плазменные горелки выполнены с возможностью поворота в горизонтальной и/или вертикальной плоскостях, а сосуд снабжен дополнительными соплами для подачи реагентов, расположенными в днище.

1. Способ получения жидкого чугуна или стального полупродукта из железосодержащего материала, включающий его загрузку, подогрев, восстановление и расплавление в кипящем слое из угольных частиц, газифицируемьпс в,кислородсодержащем газе, подаваемом от краев в центр кипяп4его слоя, отличающийся тем, что, с целью снижения расхода энергии, кипящий слой нагревают плазменными горелками в верхней и/или средней частях.

1

Изобретение относится к способам получения жидкого чугуна или стального полупродукта из материала, содержщего окись железа, в частности из предварительно восстановленной желез ной руды.

Наиболее близким по технической СУЩНОСТИ и достигаемому результату к предлагаемому является способ получения чугуна или стального полупродукта из содержащего железо материала, включающий его загрузку сверху, подогрев, восстановление и расплавление в кипящем слое из угольных частиц, газифицируемых в кислородсодержащем несущем газе, которьй подают от краев в центр кипящего -слоя.

Способ осзпцествляется в установке для получения чугуна или стального полупродукта из железосодержащего материала, содержащей плавильный сосуд с огнеупорной футеровкой, отверстия для загрузки сырья, выпуска шлака и металла, а также отверстия для ввода кислородсодержащего несущего газа, расположенного на стенках в направлении середины сосуда Clj.

Недостатком известного способа является высокое энергопотребление, вследствие чего тепловой баланс, а также экономичность неудовлетворительны.

Цель изобретения - снижение расхода энергии. ,

Поставленная цель достигается тем что согласно способу получения жидкого чугуна или стального полупродукта из железосодержащего материала, включающему его загрузку, подогрев, восстановление и расплавление в кипящем слое из угольных частиц, газифицируемых в кислородсодержащем газе подаваемом от краев в центр кипящего слоя, кипящий слой нагревают плазменными горелками в верхней и/или средней частях.

В установке для реализации способа получения чугуна или стального полупродукта, содержащей плавильный сосуд с огнеупорной футеровкой, отверстия для загрузки сырья, выпуска шпака и металла, отверстия для ввода кислородсодержащего газа, выполненные в стенках сосуда в направлении его середины, плавильный сосуд снабжен расположенными в верхней и/или средней частях плазменными горелками.

Причем плазменные горелки выполнены с возможностью поворота в горизонтальной и/или вертикальней плоскостях, а сосуд снабжен дополнительными соплами дпя подачи реагентов, расположенными в днище.

Согласно изобретению к кипящему слою подводится дополнительная энергия за счет нагрева плазмы, что дает возможность существенно снизить общее потребление энергии благодаря лучистой энергопередаче, обусловленной высокими температурами плазменЬрго газа.

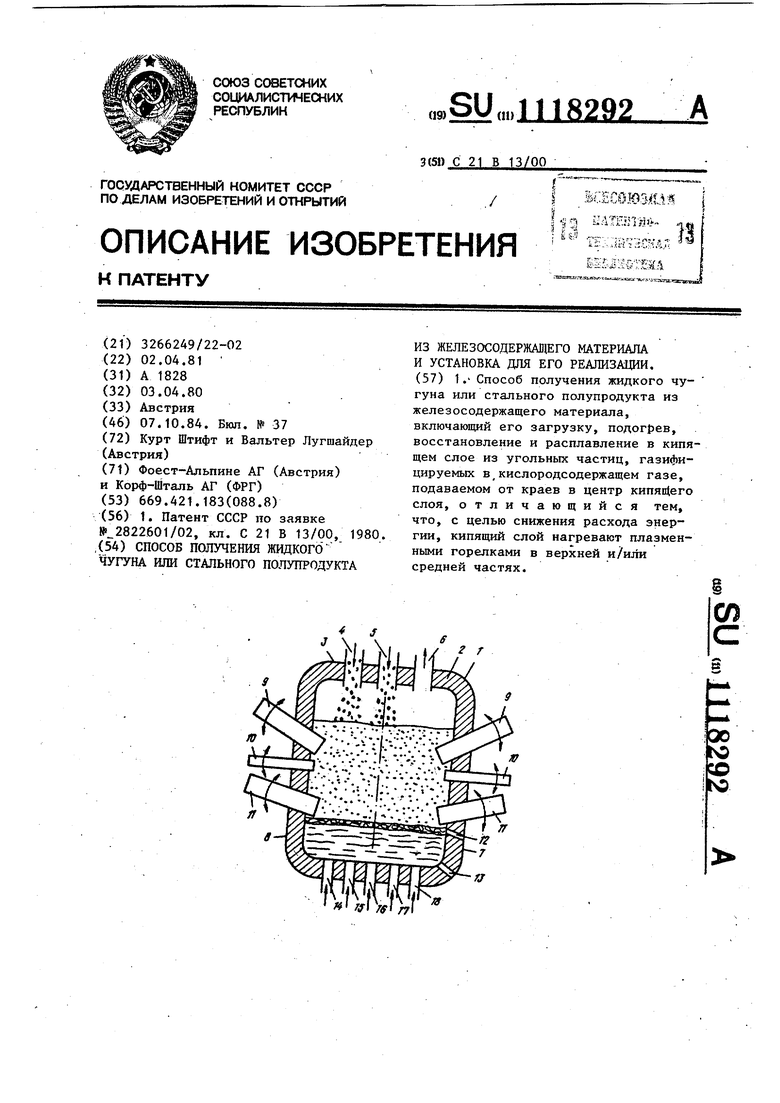

Если нагрев плазмы происходит в верхней и/или примыкающей к ней.средней зоне кипящего слоя, там образуется и поддерживается зона с наиболее высокими температурами в кипящем слое. Вследствие этого в области, расположенной непосредственно выше поверхности шлакового расплава, температура может быть установлена относительно более низкой и поэтому можно предотвратить вторичное окисле ние восстановленных и уже расплавлен ных частиц железной руды непосредственно перед прохождением их через слой расплавленного шлака. Экономичность способа становится вьше, если в качестве газа, образующего плазму, используется часть восстановительного газа из кипящего слоя. Предпочтительно в факельную область плазменного нагрева дополнительно вводить носители углерода .в твердой и/или жидкой форме. Снижение общего потребления энергии до 50 возможно в том случае, если в качест ве исходного сьфья, содержащего окис железа, в кипящий слой поступают и восстанавливаются в нем частицы железной руды, предварительно восстановленные на 50-70%. Носители углерода в твердой и/иЛи жидкой форме предпочтительно подавать в кипящий слой снизу. Кислород или кислородсодержащий газ нагнетают в кипящий слой снизу, причем в качестве конечного продукта в этом случае можно получить стальной полупродукт. Для регулирования процесса в кипящий слой подают снизу инертные газы. Плазменные горелки расположены в верхней и/или средней по высоте частях пространства, заполненного кипящим слоем. Кроме того, предусмот рены сопла для подачи носителей углерода в твердой и/или жидкой формах, направленные в факельную зону плазменных горелок. Плазменные горелки устанавливают направленными к центральной оси плавильного сосуда и располагают по кольцу вокруг этой оси, причем они размещены в нескольких плоскостях одна над другой Чтобы можно было изменять положение зон максимальных температур в кипящем слое по высоте по протяженности, плазменные горелки выполняют поворотными, в частности поворотными в вертикальной и горизонталь ной плоскостях. В основании плавильного сосуда предусмотрены сопла для подвода носителей углерода и/или кис лорода, и/или кислородсодержащих газов, и/или инертных газов. На фиг. 1 изображена установка дл реализации способа, общий вид. Установка содержит плавильный сосуд 1 (схематично изображен в разрезе) с огнеупорной футеровкой 2. В верхней стенке .3 плавильного сосу.да имеются три отверстия 4-6. Отверстие 5 служит для подачи угля или кокса, преимущественно некоксующегося угля различной зернистости, в плавильный сосуд 1. Второе отверстие 4 служит для загрузки частиц исходного материала, содержащего окись железа, причем в плавильный сосуд 1 вводится железная руда, предварительно восстановленная преимущественно на 50-70%. Через отверстие 6 в верхней стенке плавильного сосуда выходит восстановительный газ, который используется для предварительного восстановления железной руды. В боковых стенках 7 и 8 плавильного сосуда 1 размещены плазменные горелки 9, направленные к центральной оси плавильного сосуда, т.е. выполненные с замкнутой электрической дугой, которые могут работать-как на постоянном, так и на переменном токе. Плазменные горелки 9 целесообразно размещать в боковых стенках по кольцу в одной или нескольких плоскостях, причем преимущественно с возможностью поворота.как в вертикальном направлении, так и по отношению к горизонту. В качестве газа, образующего плазму. Используют часть восстановительного газа, возникающего в сосуде 1 и вытекающего через отверстие 6. В качестве газа, образующего плазму, могут применяться также многоатомные газы и/или двух- или одноатомные инертные газы. Ниже плазменных горелок ,9 через стенки 7 и 8 плавильного сосуда 1 проходят сопла 10 для подвода углерода преимущественно в твердой и/или жидкой формах, которые поступают в факельную зону плазменных горелок. Кислородсодержащий газ-носитель, который служит для создания кипящего слоя, поступает в плавильный сосуд 1 через газовые сопла 11, которые также расположены в боковых стенках сосуда ниже плазменных горелок. Сопла 10 и газовые сопла 11 выполнены, как и плазменные горелки поворотными. Немного ниже газовых сопел 11 находится отверстие 12 для выпуска шлака. Вблизи основания плавильного сосуда имеется выпускное отверстие 13 для металла. В самом основании находятся несколько сопел 14-18, через которые в плавильный сосуд подаются угольная и/или коксовая пыль, кислород, инертные газы, природный газ или жидкий носитель углерода.

Установка работает следующим образом.

Предварительно восстановленная железная руда, подаваемая сверху преимущественно путем свободного падения, попадает в кипящий слой, который занимает в сосуде объем от линии, проходящей несколько выше вьшускного шлакового отверстия 12, до лиНИИ, расйоложенной выше плоскости размещения плазменньк горелок 9, проходит через него сверху вниз, нагревается в нем, восстанавливается и плавится. Металлический расплав собирается в объеме ниже шлакового расплава . Получение восстановительного газа происходит при плазменном нагре,ве жидких и/или твердых носителей углерода, которые поступают в факельную зону плазменных горелок 9 через сопла 10. Дальнейший подвод тепла для требуемого теплового процесса происходит за счет частичного сгорания носителей углерода.. Такое комбинированный процесс дегазации, восста новления и плавления может производиться как при нормальном, так и при повьшгенном давлении. Носители углерода (угольная и/или коксовая пьшь, жидкие углеводороды, природный газ, SNg-синтетический натуральный газ) и газы (кислород и/или инертный газ), поступающие через сопла 14-18 в основанииf служат для корректировки теплового баланса в кипящем слое и стабилизации условий течения. При применении кислорода в плавильном сосуде 1, служащем для получения стального полупродукта, может происходить процесс рафинирования (окисления). .Преимущество подвода дополнительной энергии в комбинированный процесс восстановления и плавления заключается в том, что передача знергии осуществляется в основном путем излучения, которое обусловливается высокими температурами плазменного газа (4000-15000 К). Вследствие того, что зона наиболее высоких температур возникает и поддерживается в средней по высоте или верхней части кипящего слоя.

температура в зоне кипящего слоя, расположенной немного вьш1е пшаковой щихты, может поддерживаться относительно низкой, так что вторичное окисление уже восстановленных час.тиц железной руды может быть устранено. Вероятность повторного окисления в верхней или средней по высоте части кипящего слоя значительно меньше, чем в нижней части, и, кроме того, если повторное окисление все же имеет место, оно уменьшается в зоне кипящего слоя.

Диаметр плавильного сосуда может быть выбран сколь угодно большим, что связано с наличием сопел в основании - достигается лучшее перемешивание кипящего слоя.

Путем изменения высоты положения или протяженности высокотемпературной зоны, т.е. зоны наиболее высоких температур в кипящем слое, при помощи изменения угла наклона плазменных горелок 9 и сопел 10 и 11 можно для различных условий проведения процесса всегда найти оптимальное решение, например оптимальные скорости течег ; ния в плавильном сосуде или оптималь У высоту кипящего слоя, которая зависит от величины частиц вводимой руды и кокса. Пример. При технологическом применении предлагаемого способа следует отметить его большую гибкость с точки зрения возможности использования различных носителей энергии. Наряду с твердыми топливами в качестве добавки можно применять также жидкие или газообразные носители энергии. При режиме работы с одним сортом угля или с аналогичной по качеству угольной смесью 24% летучих составт ных частей, 4,5% золы 63,5% твердого углерода, при теплоте сгорания 28 800 кДж/кг, при удельной загрузке на 1 т жидкого металла (чугуна) 1 224 кг угля,который неполностью сжигается с 693 норм, м 0 (до СО и Н2), получается следующий тепловой баланс: Приход тепла, кДж/т: Уголь 35 233 207 Губчатое железо (подогретое) 530 898 35 764 105

Расхода тепла, кДж, т: Остаток после 715 787 восстановления 1 395 270 10 638 Р - , Теплосодержание жидких пша184 242 ков Теплосодержание жидкого 1 236 050 чугуна Потери от из419 000 лучения Ощутимая теп3 947 734 лота газа Химически выделенная теп27 855 384 лота газа 35 764 105 Уменьшить удельное количество угля нельзя несмотря на повьппенную теплоту отходящих газов (в сумме 31 803 118 кДж/т), так как большое количество газа требуется для восс новления железной руды в губчатое ж лезо, а также ввиду сравнительно ни кой температуры неполного сгорания с низким коэффициентом полезного действия теплопередачи. Если, например, определенное кол чество тепла от угля заменяется на электрическую энергию, то коэффици ент полезного действия теплопередач улучшается вследствие более высокой разности температур между сечением отдакщей тепло среды и воспринимающ ми тепло веществами. Одновременно снижается количество отходящих газ Еслйч..0лагодаря этому в предварител но вьщервканной восстановительной ши те восстанавливается, например, хо бы более 60% количества кислорода железной руды и оставшийся остаток 40% снижается благодаря углероду при эндотермической реакции, то несмотря на это общее удельное потреб ление угля снижается до 734 кг. Пра да необходимо дополнительно вносит 949 кВт«ч/т электрической энергии. Для неполного сгорания734 кг угля требуется 415 норм, м 0. При этом получается следующий тепловой б аланс: Приход тепла, кДж/т: Уголь21 128 410 Губчатое железо, восстановленное час11182928

тично (подогретое) 530 898 Электрический ток 3 420 883 25 080 191 Расход тепла, кДж/т: Восстановление2 751 353 СРезС1 395 270 РPjOy10 638 Теплосодержание жидкого шлака184 242 Теплосодержание жидкого чугуна1 236 050 Потери от излучения419 000 Ощутимая теплота газа2 368 984 Xи я чecки вьделенная теплота газа16 714 644 - -. - 25 080 19 Г Аналогичным образом возможна час- тичная или полная замена других носителей энергии, причем необходимо принимать во внимание взаимосвязь между достижимыми и применимыми температурами неполного сгорания, количествами восстановительного газа и количествами тепла. Где ввиду заданных природой условий (прежде всего в отношении температурных величин) существует неувязка теплового баланса, можно с помощью электрической энергии осуществить соответствующее согласование. Количество связанного кислорода руды, подлежащее извлечению на 1 т чугуна, практически всегда постоянно и составляет около 400 кг. В зависимости от количества связанного кислорода руды, извлекаемого при помощи восстановительного газа, определяется потребность в восстановительном газе, удельное вьщеление которого различно в зависимости от вида и качества топлива. Если рассматривать экстремум, то из 1 кг природного газа (СН 4) получают около 4,2 норм, м СО + Hj, однако достисимая температура неполного сгорания при применении 0 составляет только около . Если при этом необходимо получать температуру, требующуюся для производства чугуна, то нужно дополнительно вводить около 6 кВт ч на 1 кг природного газа. Если рассматривать угли упрощенно в виде смеси из кокса и углеводо-; родов, то в зависимости от доли углеводородов изменяется выделяющееся количество газа и величина температуры от неполного сгорания. Для тоги.

9 111829210

чтобы довести последнюю до требуе-дящих газов; это могут быть также

мой величины для расплавления чугунаопределенные металлотермические реаки шлака необходимо в зависимостищи). .

от качества угля или угольной смеси,Таким образом, использование

а также от добавок жидких или газо-5 изобретения обеспечивает минимизацию

образных углеводородов вводить в со--удельного расхода энергии при зараответствукщем количестве электричес нее заданных качественных показатекую энергию (вид энергии без отхо-лях носителей энергии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-07—Публикация

1981-04-02—Подача