Изобретение относится к электротехнике, а более конкретно к устройствам для нагрева и плавления металла в плазмеино-дуговых печах, и может быть использовано в плазменнодуговых печах различного назначения, например для плавки металла, оплавления поверхности слитков и т.д.

Известно устройство .цля нагрева металла в плавильных печах, содержащее в качестве источников нагрева плазмотроны переменного тока, питаемые по трехфазной схеме. Стабилизация горения дуг переменного тока при его инверсии в указанном устройстве достигается посредством вспомогательных дуг постоянного тока, горящих между электродом и соплом плазмотрона ij .

Основной недостаток данного устройства заключается в том, что вспо;могательная дуга, в мрмент, когда смла тока основной дуги близка к нулю, ионизирует пространство только на небольшом участке основной дуги вблизи электрода плазмотрона.

Кроме того, при гашении вспомогательной дуги постоянного тока |чежду соплом и электродом происходит разрешение прослойки холодного газа у стенок сопла играющего роль электро- и теплоизоляции между плазменным потоком и сопловым каналом. Следствием этого является возникновение двойной дуги.

Наличие вспомогательных дуг усложняет схему питания и управления плазмотронов, а также вызывает не10обходимость интенсификации охлаждения соп.па.

Известна также плаэменнодуговая печь для плавки металла, содержащая корпус, в котором симметрично отно15сительно его оси и со сдвигом 120 относительно друг друга расположены три однофазных.плазмотрона, каждый из которых выполнен в виде центрального стержневого электрода и охваты20вающего его с равномерным зазором сопла 2 .

Недостатком известного устройст ва является .низкий срок службы плазмотронов и сложность их обслуживания,

25

Цель изобретения - увеличение срока службы плазмотронов и упрощение их обслуживания путем повышения стабильности горения дуг переменно30го тока.

Для достижения поставленной цели расстояние между центрами рабочих торцов сопл плазмотронов выполнено сост авляющим (10-15) d, где d диаметр электрода.

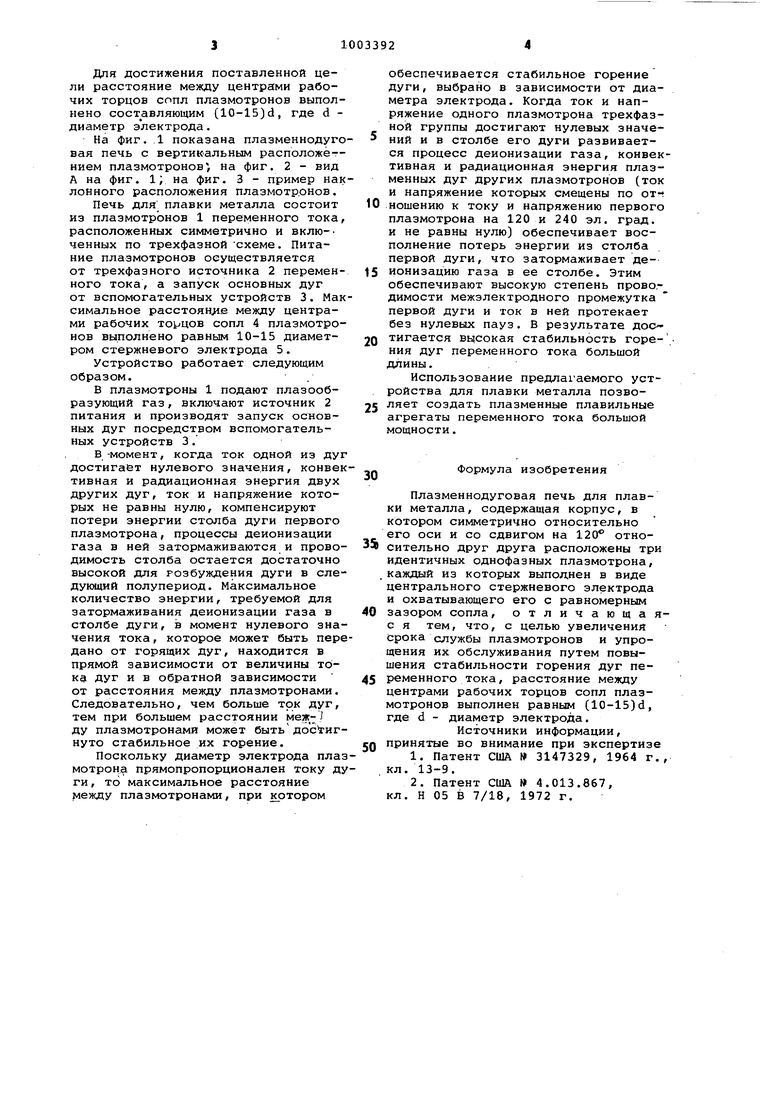

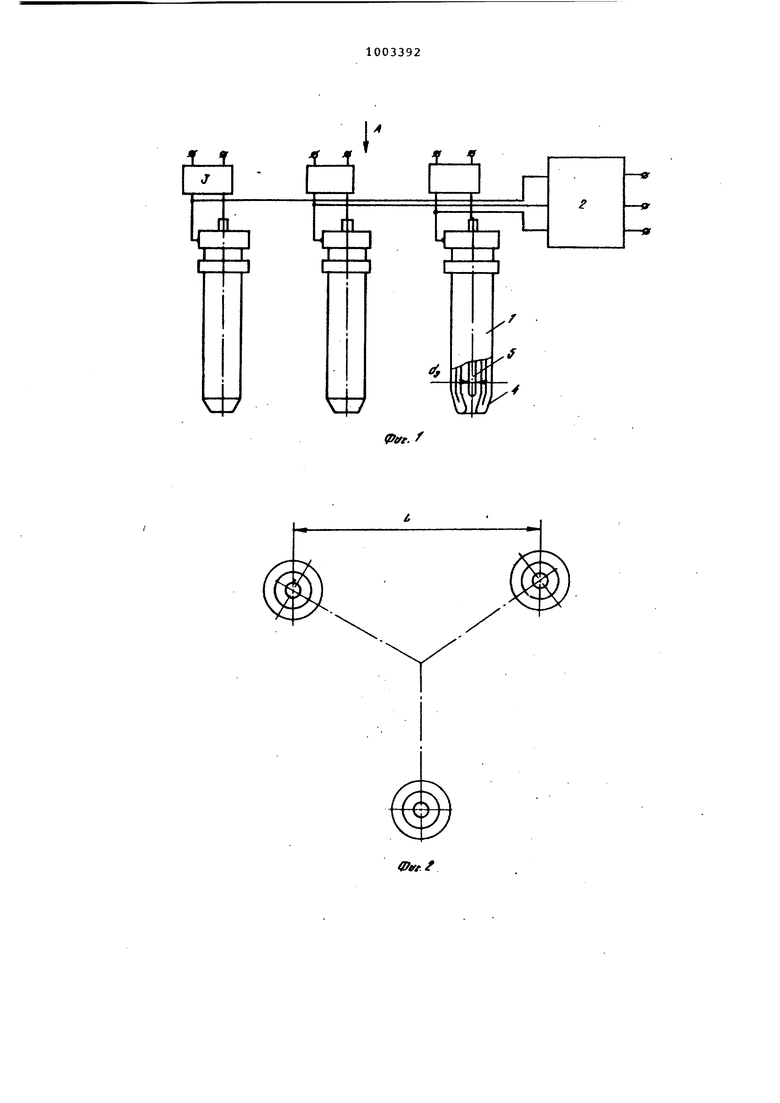

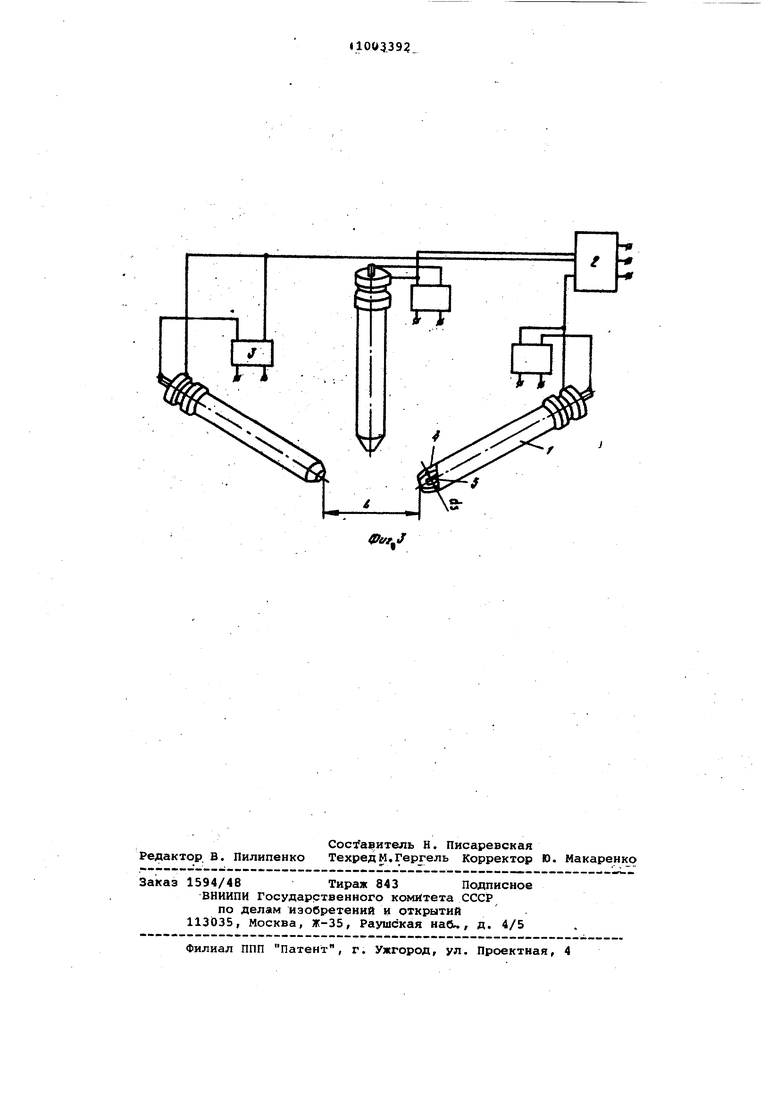

На фиг. .1 показана плазменнодуговая печь с вертикальным расположё-гнием плазмотронов, на фиг. 2 - вид А на фиг. 1; на фиг. 3 - пример наклонного расположения плазмотр.онов.

Печь для плавки металла состоит из плазмотронов 1 переменного тока, расположенных симметрично и вклю- ченных по трехфазнойсхеме. Питание плазмотронов осуществляется от трехфазного источника 2 переменного тока, а запуск основных дуг от вспомогательных устройств 3. Максимальное расстоян 1е между центрами рабочих сопл 4 плазмотронов выполнено равным 10-15 диаметром стержневого электрода 5.

Устройство работает следующим образом.

В плазмотроны 1 подают плазообразующий газ, включают источник 2 питания и производят запуск основных дуг посредством вспомогательных устройств 3.

В -момент, когда ток одной из дуг достигает нулевого значе.ния, конвективная и радиационная энергия двух других дуг, ток и напряжение которых не равны нулю, компенсируют потери энергии столба дуги первого плазмотрона, процессы деионизации газа в ней затормаживаются и проводимость столба остается достаточно высокой для розбуждения дуги в следукиций полупериод. Максимальное количество энергии, требуемой для затормаживания деионизации газа в столбе дуги, в момент нулевого значения тока, которое может быть передано от горящих дуг, находится в прямой зависимости от величины тока дуг и в обратной зависимости от расстояния между плазмотронами. Следовательно, чем больше ток дуг, тем при большем расстоянии мех-J ду плазмотронами может бытьдос гигнуто стабильное их горение.

Поскольку диаметр электрода плазмотрона прямопропорционален току дуги , то максимальное расстояние между плазмотронами, при котором

обеспечивается стабильное горение дуги, выбрано в зависимости от диаметра электрода. Когда ток и напряжение одного плазмотрона трехфазной группы достигают нулевых значеНИИ и в столбе его дуги развивается процесс деионизации газа, конвективная и радиационная энергия плазменных дуг других плазмотронов (ток и напряжение которых смещены по отношению к току и напряжению первого плазмотрона на 120 и 240 эл. град. и не равны нулю) обеспечивает восполнение потерь энергии из столба первой дуги, что затормаживает деионизацию газа в ее столбе. Этим обеспечивают высокую степень прово,димости межэлектродного промежутка первой дуги и ток в ней протекает без нулевых пауз. В результате достигается высокая стабильность горения дуг переменного тока большой длины.

Использование предлагаемого устройства для плавки металла позволяет создать плазменные плавильные агрегаты переменного тока большой мощности.

Формула изобретения

Плазменнодуговая печь для плавки металла, содержащая корпус, в котором симметрично относительно его оси и со сдвигом на 120 относительно друг друга расположены три идентичных однофазных плазмотрона, каждый из которых выполнен в виде центрального стержневого электрода и охватывающего его с равномерным

зазором сопла, отличающаяс я тем, что, с целью увеличения Срока службы плазмотронов и упрощения их обслуживания путем повышения стабильности горения дуг переменного тока, расстояние между центрами рабочих торцов сопл плазмотронов выполнен равным (10-15)d, где d - диаметр электрода.

Источники информации,

принятые во внимание при экспертизе

1.Патент США 3147329, 1964 г., кл. 13-9.

2.Патент США 4.013.867, кл. Н 05 В 7/18, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ ПЛАЗМЕННОГО НАГРЕВА ШИХТЫ В ФЕРРОСПЛАВНОМ ПРОИЗВОДСТВЕ | 2001 |

|

RU2182185C1 |

| СПОСОБ БЕСТИГЕЛЬНОГО ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486259C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2210700C2 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО УГЛЕТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476599C2 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ генерации сжатой дуги переменного тока | 1978 |

|

SU772763A1 |

Авторы

Даты

1983-03-07—Публикация

1980-02-27—Подача