Изобретение относится к области машиностроения и строительства, а именно к конструкции крепежных изделий для соединения деталей с основанием путем забивки.

Известен дюбель, содержащий головку, стержень и острие, причем участок стержня, примыкающий к острию, выполнен меньшего диаметра, чем остальной участок стержня, и плавно соединен с последним (см. патент РФ на полезную модель №38205, МПК F16В 13/00).

Недостаток известной конструкции - пониженная прочность участка, примыкающего к острию, в связи с меньшими размерами поперечного сечения, что повышает вероятность разрушения дюбеля в этом месте.

Наиболее близким к заявляемому объекту является дюбель, содержащий стержень с головкой и острием, у которого на стержне выполнены продольные рифления (см. патент РФ на изобретение №2180058, F16В 15/06). Твердость дюбеля после термообработки составляет HRCэ=45÷60, а рифления выполнены в виде выступов треугольной формы с высотой 0,02÷0,15 максимального диаметра стержня с углом при вершине 110°÷120°.

Недостатком известной конструкции дюбеля является низкая работоспособность, которая зависит о микроструктуры, полученной в результате термообработки, а также формы и размеров рифлений. При твердости в районе нижнего предела равной HRCэ 45 и происходит изгиб стержня дюбеля при его забивке. При твердости, близкой к величине HRCэ=60, происходит хрупкое разрушение дюбеля при забивке. Другой недостаток известной конструкции связан с низкой удерживающей способностью. Форма и размеры рифлений известной конструкции дюбеля не обеспечивают высокую удерживающую способность соединения.

Техническая задача, на решение которой направлено предлагаемое техническое решение, является повышение работоспособности дюбеля за счет исключения возможности изгиба и хрупкого разрушения в процессе забивки, а также повышение удерживающей способности.

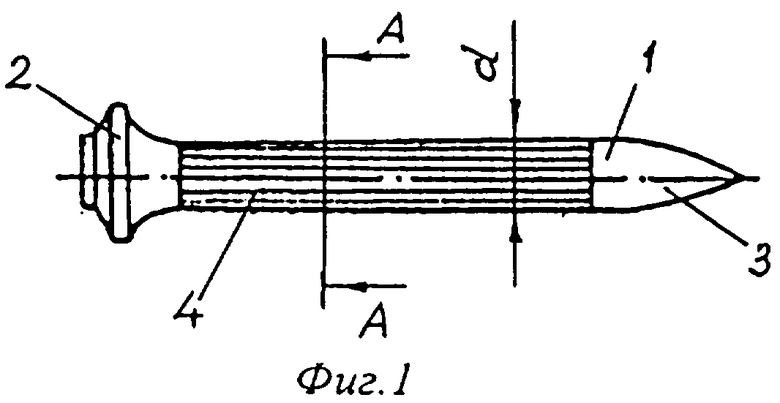

Согласно предложению дюбель, содержащий стержень с продольными рифлениями, головкой и острием, изготовленный из стали с содержанием углерода 0,57÷0,79 мас.%, марганца 0,3÷0,95 мас.%, хрома до 0,35 мас.%, кремния 0,11÷0,56 мас.% и никеля до 0,35 мас.%, выполнен из стали с бейнитной структурой, полученной изотермической закалкой, включающей нагрев до температуры 810÷830°С, выдержку в течение 35÷45 мин и охлаждение в соляном расплаве, имеющем температуру 230÷280°С, в течение 30÷35 мин. При этом профиль выступов рифлений выполнен в виде равнобедренного треугольника со скругленной вершиной, высота которого составляет 0,010÷0,018 диаметра стержня, а угол при вершине α=80°÷90°.

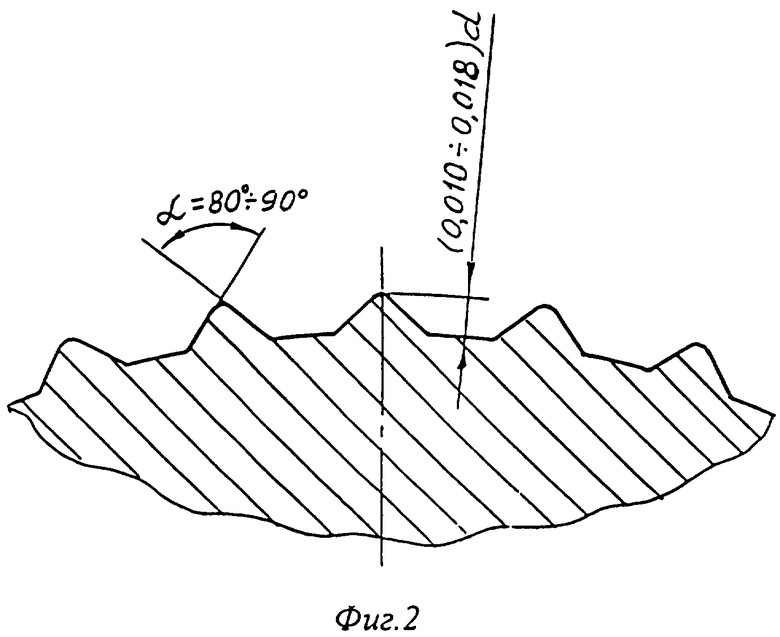

Изобретение поясняется чертежами, где на фиг.1 приведена общая конструкция дюбеля; на фиг.2 - фрагмент поперечного сечения по А-А стержня дюбеля на участке, содержащем рифления.

Дюбель состоит из стержня 1, головки 2 и острия 3 (фиг.1). На стержне 1 выполнены продольные рифления 4, профиль которых выполнен в виде равнобедренного треугольника со скругленной вершиной. Высота треугольника составляет 0,035÷0,045 диаметра стержня, а угол при вершине α=80°÷90° (фиг.2). Дюбель подвергается изотермической закалке, включающей нагрев до температуры 810÷830°С, выдержку в течение 35÷45 мин и охлаждение в соляном расплаве, имеющем температуру 230÷280°С, в течение 30÷35 мин.

Работает дюбель следующим образом. Дюбель под действием продольного импульсного нагружения, прикладываемого к торцу головки 2, стержневой частью 1 проникает через пакет, состоящий из соединяемой детали и основания (бетон, кирпич или металл), и осуществляет крепление детали к основанию. Бейнитная структура дюбеля, полученная в результате изотермической закалки, исключает продольный изгиб стержня и хрупкое его разрушение. Наличие рифлений, глубина которых составляет 0,035÷0,045 диаметра стержня и профиль выступов в виде равнобедренного треугольника с углом при вершине α=80°÷90, обеспечивают повышенную удерживающую способность.

Для поиска структуры и конструкции дюбеля, которые обеспечивают решение поставленной задачи, проведена серия экспериментов и испытаний, в ходе которых установлено следующее. При нагреве менее 810°С в результате неполной закалки в структуре сохраняется некоторое количество избыточного феррита, который, будучи мягкой составляющей, не обеспечивает требуемой твердости изделий. Нагрев до температур выше 850°С также не позволяет реализовать упрочняющий ресурс закалки в связи с ростом зерна аустенита. Нижний предел времени нагрева под изотермическую закалку 35 мин определен из условия равномерного прогрева насыпного слоя дюбелей толщиной не более 30 мм при их транспортировании через зоны нагрева печи. Если продолжительность нагрева менее 35 мин, дюбели, расположенные в середине слоя, не прогреваются до требуемой температуры. Продолжительности нагрева более 45 мин вызывает рост зерна аустенита, что в конечном итоге приводит к понижению твердости дюбелей. Дюбели, обладающие повышенной твердостью, при забивке имеют склонность к хрупкому излому. Интервал температуры соляного расплава 230÷280°С выбран из условия получения нижнего бейнита, обеспечивающего наилучшее сочетание прочностных и пластических свойств изделий. Время выдержки в соляном расплаве 30÷35 мин выбрано из условия полного изотермического распада аустенита, которое для стали марки 70 должно быть не менее 30 мин. При температуре соляного расплава менее 230°С и выдержке менее 30 мин в структуре металла преобладает мартенсит, что приводит к повышению твердости дюбелей выше HRCэ=60.

Проведена серия экспериментов по забивке дюбелей 4,5×40 с различными параметрами рифления в бетон. Оценка эксплуатационных свойств дюбелей производилась по глубине проникновения дюбеля в бетон и силе вырыва дюбеля из бетона. Результаты экспериментов представлены в таблице.

На основании анализа полученных данных установлено, что повышенная работоспособность дюбелей обеспечивается при следующих параметрах рифлений: высота выступов h=(0,010÷0,018)d, где d - диаметра стержня; угол при вершине α=80°÷90°. При высоте выступов менее 0,010 диаметра стержня ухудшается удерживающая способность (снижается сила вырыва). При высоте выступа более 0,018 диаметра стержня ухудшается проникающая способность (при прочих равных условиях дюбель забивается на меньшую глубину).

Таким образом, дюбель заявляемой конструкции позволяет повысить эксплуатационные свойства изделия (работоспособность) за счет снижения вероятности продольного изгиба и хрупкого разрушения при забивке, а также повышения удерживающей и проникающей способностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЮБЕЛЬ | 2001 |

|

RU2180058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Способ изотермической закалки стали | 1979 |

|

SU1232147A3 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| Штамповая сталь | 1984 |

|

SU1164308A1 |

| ПРОТИВОПУЛЬНАЯ ГЕТЕРОГЕННАЯ БРОНЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2090828C1 |

| МАРТЕНСИТНАЯ АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2413029C2 |

Изобретение относится к области машиностроения и строительства, а именно к конструкции крепежных изделий. Дюбель содержит стержень с продольными рифлениями, головкой и острием и изготовлен из стали с содержанием углерода 0,57÷0,79 мас.%, марганца 0,3÷0,95 мас.%, хрома до 0,35 мас.%, кремния 0,11÷0,56 мас.% и никеля до 0,35 мас.% с бейнитной структурой, полученной изотермической закалкой, включающей нагрев до температуры 810÷830°С, выдержку в течение 35÷45 мин и охлаждение в соляном расплаве, имеющем температуру 230÷280°С, в течение 30÷35 мин. Профиль выступов рифлений выполнен в виде равнобедренного треугольника со скругленной вершиной. Высота треугольника составляет 0,010÷0,018 диаметра стержня, а угол при вершине α=80°÷90°. Использование изобретения обеспечивает повышение работоспособности дюбеля за счет исключения возможности изгиба и хрупкого разрушения в процессе забивки, а также повышение удерживающей способности. 1 з.п. ф-лы, 2 ил., 1 табл.

| ДЮБЕЛЬ | 2001 |

|

RU2180058C1 |

| Способ изотермической закалки стали | 1979 |

|

SU1232147A3 |

| ФОРМИРОВАТЕЛЬ НАНОСЕКУНДНЫХ СВЧ-ИМПУЛЬСОВ | 2000 |

|

RU2166229C1 |

| Кварце держатель | 1934 |

|

SU38205A1 |

Авторы

Даты

2008-12-27—Публикация

2007-06-05—Подача